- •4.3 Разработка конструкции функциональной ячейки 39

- •1.8 Требование к ремонтопригодности

- •1.9 Требования к элементной базе и комплектующим изделиям.

- •4.3 Разработка конструкции функциональной ячейки

- •6.4 Расчет надежности блока

- •3.2.2 Определение производственных показателей технологичности

- •3.2.3 Комплексная оценка технологичности

- •Список покращений

4.3 Разработка конструкции функциональной ячейки

В данном разделе разрабатывается конструкция модуля сопряжения и генерации.

Конструкция печатного узла в значительной степени зависит от типа конструкции самого блока, в состав которого он входит. В пульте коммуникации модуль сопряжения и генерации закрепляется в четырёх точках по углам – моделируется пластиной, равномерно нагруженной ЭРК, со свободной опорой на все стороны. Выбираем безрамочное исполнение, так пульт коммуникации не подвергается ударам и значительным вибрациям. Тип сборки 2С – смешанный двухсторонний монтаж на ДПП, монтаж поверхностно монтируемых компо- нентов на стороне А, монтаж ЭРК, монтируемых в отверстия на стороне А функциональной ячейки.

Выбор типа печатной платы

Так как элементы на плате расположены на обеих сторонах и для облег- чения разводки печатной платы, выбирается двухсторонняя печатная плата с металлизированными переходными отверстиями.

Несмотря на высокую стоимость, ДПП с металлизированными отвер- стиями характеризуются высокими коммутационными свойствами, увеличен- ной механической прочностью, повышенной прочностью соединения вывода навесного элемента с проводящим рисунком платы, использованием полигона в качестве земляной шины, а также позволяют уменьшить габаритные размеры платы за счет плотного монтажа поверхностно монтируемых компонентов.

Выбор класса точности платы

Класс точности печатной платы – условное цифровое обозначение, ха- рактеризующее минимальные значения и точность выполнения размеров ри- сунка печатной платы.

В соответствии с ГОСТ Р 53429-2009 различают печатные платы семи классов точности. В конструкции модуля приставки применяются поверхност- но монтируемые компоненты с малыми размерами, требующими посадочные места, изготовляемые с высокой степенью точности.

Учитывая вышесказанное и руководствуясь ГОСТ Р 53429-2009 выбира- ем 3-ой класс точности изготовления ПП.

Расчёт диаметра монтажных отверстий

Номинальный диаметр монтажных металлизированных отверстий установим исходя из следующего соотношения:

d (d ) Н .О. dэ rэ , (5.1)

где d Н .О. - нижнее предельное отклонение диаметра отверстия, для отверстий диаметром до 1 мм включительно d Н .О. = 0,1 мм, для отверстий диаметром более 1 мм d Н .О. =0,15 мм.

r=0,1 мм - разность между минимальным значением диаметра отверстия и максимальным диаметром вывода, устанавливаемого ЭРК (ее выбирают в пределах 0,1...0,4 мм при ручной установке ЭРК);

dэ - значение диаметра вывода ЭРК, устанавливаемого на ПП (для пря- моугольного вывода за диаметр принимается диагональ его сечения).

Расчётное значение d следует округлить в сторону увеличения до десятых

долей миллиметра и свести к предпочтительному ряду: 0,4; 0,5; 0,6; 0,7; 0,8; 0,9;

1,0; 1,1; 1,2; 1,3; 1,4; 1,5.

В соответствии с вышеизложенными соображениями составим таблицу 5.1.

Таблица 5.1 – Диаметры отверстий DIP компонентов

|

Наименование ЭРК |

Кол. n, шт. |

Тип корпуса |

Диаметр или диагональ се- чения вывода, мм |

Диаметр монтажного отверстия, мм |

|

Реле КР293КП12БП |

6 |

- |

0,6 |

0,8 |

|

Реле КР293КП12АП |

2 |

- |

0,6 |

0,8 |

|

Микросхема К155ЛА3 |

1 |

DIP-14 |

0,6 |

0,8 |

|

Резистор C2-33H-0.125 |

18 |

- |

0,50 |

0,8 |

|

Клемник MB322-500M-07P |

1 |

- |

0,6 |

0,8 |

|

Клемник MB322-500M-02P |

1 |

- |

0,6 |

0,8 |

|

Клемник MB322-100M-05P |

1 |

|

0,8 |

1,1 |

|

Клемник MB322-100M-03P |

1 |

|

0,8 |

1,1 |

|

Клемник MB322-100M-06P |

1 |

|

0,8 |

1,1 |

|

Клемник MB322-500M-09P |

1 |

|

0,6 |

0,8 |

По углам платы, для крепления модуля сопряжения и генерации к основанию корпуса, предусматривается четыре неметаллизированных отверстий диаметром 4 мм под крепежные винты М3.

Выбор расстояния от края ПП до элементов печатного рисунка Расстояние Q1 от края ПП до элементов печатного рисунка должно быть

не менее толщины платы, то есть Q1≥1,5 мм.

Расчёт расстояния от края паза, выреза, неметаллизированного отверстия до элементов печатного рисунка

Расстояние Q2 от края паза, выреза, неметаллизированного отверстия до элементов печатного рисунка определяется по формуле:

Q q k 0,5 (T 2 T 2 t 2 )0,5 , (5.2)

2 D d в.о.

где q – ширина ореола, скола, мм;

k – наименьшее расстояние от ореола, скола до соседнего элемента проводящего рисунка, которое должно быть не менее 0,15 мм для третьего и четвертого класса точности ПП;

TD – позиционный допуск расположения центров контактных площадок, мм;

Td – позиционный допуск расположения осей отверстий, мм;

Δtв.п. – верхнее предельное отклонение размеров элементов конструкции (ширины печатного проводника), мм.

Из [8] определяется: q=0,35 мм; TD=0,15 мм; Td=0,08 мм; Δtв.п.=0,1 мм.

Q2=0,35+0,15+0,5·(0,152+0,082+0,12)0,5= 0,6 мм.

Расстояние от края паза, выреза, неметаллизированного отверстия до элементов печатного рисунка должно быть не менее 0,6 мм.

5.1.5 Расчёт ширины печатных проводников

Наименьшее номинальное значение ширины печатного проводника t, мм, рассчитывается по следующей формуле:

t tн.о. tmin D , (5.3)

где Δtн.о. – нижнее предельное отклонение размеров ширины печатного провод- ника, мм;

tminD – минимально допустимая ширина проводника, которая зависит от токовой нагрузки, мм.

Минимально допустимая ширина проводника определяется по формуле:

(5.4)

(5.4)

где Imax – максимальный постоянный ток, протекающий в проводниках, А;

jдоп – допустимая плотность тока, А/мм2;

h – толщина печатного проводника, мм.

По [8] определяется: Δtн.о.=0,1 мм; jдоп=150 А/мм2. Максимальный посто- янный ток не превышает 0,3 А, h=0,035 мм. Тогда:

t 0,10,08 0,18 мм.

В соответствии с третьим классом точности наименьшая ширина печат- ного проводника составляет 0,25 мм, что больше расчётной. Поэтому ширина всех проводников ПП принимается равной 0,5 мм.

Расчёт диаметра контактных площадок

Все монтажные отверстия располагаются в зоне контактных площадок, которые предпочтительно должны иметь круглую форму. Наименьшее номи- нальное значение диаметра контактных площадок определяется по формуле:

D d d2 b t2 d (T 2 T 2 t 2 )0,5 , (5.5)

в.о в.о. тр D d н.о.

где Δdв.о. – верхнее предельное отклонение диаметра отверстия, мм;

b – гарантийный поясок, мм;

Δdтр – величина подтравливания диэлектрика в отверстие (для ДПП она равна нулю).

По справочным данным из [8] определяем: Δdв.о.=0,05 мм; b=0,1 мм; Δtв.о.=Δtн.о.=0,1 мм. Тогда:

D d 0,05 2 0,1 0,1 (0,152 0,082 0,12 )0,5 d 0,55 мм.

Принимается D=d+0,6 мм.

Расчёт наименьшего расстояния между элементами проводящего рисунка

Наименьшее номинальное расстояние между элементами проводящего рисунка (между двумя проводниками):

(5.6)

(5.6)

где Smin – минимально допустимое расстояние между элементами проводящего рисунка, мм;

Δtв.о – верхнее предельное отклонение ширины проводника, мм;

Т1 – позиционный допуск расположения печатных проводников, мм; Из [8] получается: Smin=0,25 мм; Δtв.о.=0,1 мм; Т1=0,05 мм.

S 0,25 0,1 0,375 мм.

5.2 Выбор конструкционных материалов

При выборе конструкционных материалов необходимо учитывать комплекс разнообразных взаимосвязанных физико-механических, химических, технологических и других факторов.

Материалы блока должны отвечать требованиям высокой удельной прочности, малой плотности, коррозийной стойкости, тепловой и технологической совместимости.

5.2.1 Выбор материала корпуса

Пульт коммуникации будет использоваться как технологическое оборудование, к которому не предъявляется особых требований по эстетике и дизайну, а так же будет иметь не высокую серийность.

В качестве корпуса для пульта коммуникации выбирается серийно выпускаемый покупной корпус марки G1500 фирмы Gainta. Корпус удовлетворяет всем нашим требованиям и имеет невысокую стоимость.

На этапе производства пульта коммуникации стендом, панель и кожух покупного корпуса G1500 дорабатываются для установки элементной базы.

5.2.2 Выбор материала печатной платы

В настоящее время существует широкий ассортимент материалов, применяемых для изготовления ПП [3]. К числу важнейших свойств материалов, используемых для ПП, относятся хорошая технологичность, позволяющая легко обрабатывать их в процессе производства, высокие электрофизические и физико-химические параметры. Материал должен обеспечивать хорошую адгезию с токопроводящими покрытиями, минимальное коробление в процессе производства и эксплуатации в соответствии с ГОСТ 23752-79. Выбранный материал должен обладать достаточной теплопроводностью, чтобы обеспечить отвод тепла от микросхем и других элементов для создания нормального теплового режима.

Для изготовления двухсторонних печатных плат комбинированными ме- тодами рекомендуется применять стеклотекстолиты марок: G-10, FR-5 и FR-4. Их параметры приводятся в таблице 5.2.

Таблица 5.2 – Параметры материалов плат

|

Параметры материала |

Марка материала | ||

|

G-10 |

FR-5 |

FR-4 МИ | |

|

Диапазон рабочих температур, °С |

-60 … +120 |

-60 … +160 |

-60 … +155 |

|

Плотность 10-3, кг/м3 |

2,2 |

2,1 |

1,8 |

|

Модуль упругости Е10-9, н/м2 |

30,2 |

30,2 |

33 |

|

Температура стеклования tс, °С |

95 |

170 |

155 |

|

Стоимость С, т. р. за м2 |

0,18 |

0,22 |

0,195 |

Выбор материала ПП произведем по комплексному показателю качества. Учитывая, что по диапазону рабочих температур материалы из таблицы приблизительно равны, в число значимых параметров включим 1/, Тс, Е и 1/С. Примем тенденцию повышения качества материала при увеличении каждого из показателей и составим таблицу 5.3.

Таблица 5.3- Параметры материалов плат

|

Материал |

1/ |

Е |

tс |

1/С |

|

G-10 |

0,45 |

30,2 |

95 |

5,5 |

|

FR-5 |

0,47 |

30,2 |

170 |

4,5 |

|

FR-4 МИ |

0,55 |

33 |

155 |

5,1 |

Пронормировав показатели качества относительно наибольшего значения в каждом столбце, получим таблицу 5.4.

Таблица 5.4- Нормированные значения показателей

|

Материал |

1/ |

Е |

tс |

1/С |

|

G-10 |

0,81 |

0,92 |

0,56 |

1 |

|

FR-5 |

0,85 |

0,92 |

1 |

0,81 |

|

FR-4 МИ |

1 |

1 |

0,91 |

0,92 |

|

i |

0,2 |

0,3 |

0,3 |

0,2 |

Комплексные показатели качества:

Q1=0,810,2+0,920,3+0,560,3+1·0,2=0,806; Q2=0,850,2+0,920,3+10,3+0,92·0,2=0,93;

Q3=10,2+10,3+0,910,3+0,92·0,2=0,957

Наилучшим материалом для изготовления модуля сопряжения и генерации является FR-4 МИ-35/35-1,5 ТУ 2296-012-00213060-2006. Материал удовлетворяет всем условиям эксплуатации по физическим характеристикам.

5.2.3 Выбор других материалов

Несмотря на хорошую влагостойкость материала, из которого изготовле- на печатная плата, необходимо применять меры по защите элементов печатного монтажа, ИМС, ЭРК от воздействия влаги и загрязнений, так как поверхность диэлектрика быстро покрывается адсорбированным слоем влаги и загрязнений, которые определяют токи утечки, диэлектрические потери, электрическую прочность, качество соединительных дорожек и паек.

Поэтому в соответствии с ОСТ 180365-82 для защиты платы применяется трехслойное покрытие лаком УР-231.

Основные свойства лака:

покрытие твердое, эластичное, механически прочное с хорошей адгезией;

рабочий диапазон температур от минус 60 оС до плюс 120 оС;

устойчиво к воздействию влаги;

обладает хорошими электроизоляционными свойствами (удельное объ- емное электрическое сопротивление не менее 1013 Ом·см, электрическая проч- ность не менее 60 кВ/мм).

Покрытие лаком в отличие от защиты смолами и компаундами при прак- тически одинаковых свойствах сохраняет печатную плату ремонтопригодной, что немаловажно для потребителя.

Для пайки электрическим паяльником используется широко применяе- мый припой ПОС-61 ГОСТ21931-76 с флюсом ФКЭт ОСТ 4Г0.033.200.

Обеспечение электромагнитной совместимости блока

Электромагнитная совместимость (ЭМС) обуславливается возможностью

функционирования устройства совместно с другими техническими средствами в условиях возможного влияния непреднамеренных помех. Помехи, по месту возникновения, подразделяются на внешние и внутренние.

Внешние помехи создаются электромагнитным полем Земли. Внутренние поля могут создаваться токами, проходящими по шинам питания, а также наво- дится из соседних сигнальных цепей.

Для обеспечения внутриаппаратной ЭМС следует принять следующие

меры:

максимально разнести в пространстве источники и приемники помех;

развязать друг от друга ФУ, имеющие общие шины питания, с помощью фильтрующих конденсаторов;

для наиболее критичных к помехам цепей выполнить гальваническую развязку;

минимизировать длины соединительных проводников, располагать их ортогонально друг друга.

Для снижения помех в шинах питания в конструкции модуля сопряжения и генерации предусмотрено применение блокировочных (байпасных) конденса- торов, которые включены между проводником питания и общим проводом.

Применяемые в конструкции ЧИП-конденсаторы (C1...С5), благодаря от- сутствию проволочных выводов имеют существенно более низкие индуктивно- сти, чем навесные конденсаторы.

В процессе коммутации катушек пневмоклапанов возникают обратные токи самоиндукции, оказывающие влияние на стабильность работы цифровых узлов схемы. С данными видами помех с успехом справляется обратновклю- ченные диоды.

Немаловажным фактором при выборе твердотельных реле было и то, что в конструкции этих компонентов присутствует диод, который схематично включен между стоком и истоком полевого транзистора.

5 Расчет показателей качества конструкции

6.1 Расчет теплового режима блока

Этот расчет производится с целью проверки обеспечения нормального теплового режима в заданных условиях эксплуатации. Тепловой режим РЭС считается оптимальным, если температуры всех его ИМС и ЭРЭ не превышают предельно допустимых значений, указанных в ТУ на них.

6.1.1 Определение среднеповерхностной температуры корпуса

Для построения тепловой схемы блока принимаются следующие допущения:

тепловой режим блока стационарный;

поверхность нагретой зоны, а также корпуса изотермические с температурами tз и tк соответственно;

учитываем тепловое сопротивление стенок корпуса;

теплообмен между корпусом и окружающей средой осуществляется излучением и конвекцией;

теплообмен между нагретой зоной и корпусом осуществляется излучением, конвекцией и теплопроводностью.

Тепловая схема для конструкции блока приведена на рисунке 6.1.

tз0 - температура в центре нагретой зоны;

tз - температура на поверхности нагретой зоны;

tквн - температура на внутренней поверхности стенки корпуса; tквнеш - температура на внешней поверхности стенки корпуса; tс - температура окружающей среды;

σзк - конвенция от нагретой зоны к корпусу;

σзт – тепловая проводимость от нагретой зоны к корпусу; σзл – лучеиспускание от нагретой зоны к корпусу;

σскт – тепловая проводимость стенки корпуса; σкк – конвенция от корпуса в среду;

σкл – лучеиспускание от корпуса в среду.

Рисунок 6.1 - Тепловая схема конструкции пульта коммуникации.

Выбирается степень черноты поверхности корпуса к = 0,91 [2].

Определение среднеповерхностной температуры корпуса выполним по методу последовательных приближений.

Зададимся значением перегрева корпуса относительно окружающей сре- ды в первом приближении tкI = 2° С;

Температура корпуса tкI, °С:

tкI = tс.макс. + t I, (6.1)

tкI = 35+2=37° С.

Средняя температура между корпусом и средой t I, °С:

tmI = 0,5 ( t I + tс.макс) (6.2)

tmI = 36° С.

Определяющий размер эквивалентного куба L, мм:

L = (Sк / 6)1/2, (6.3)

L = 154,8 мм.

Вид теплового потока от корпуса в среду определяется из условия:

tкI < (840 / L)3, (6.4)

(840 / L)3 = (840 / 154,8)3 = 159,8° С.

Так как 2° С < 159,8° С, то есть условие выполняется, то для этого случая существует закон степени 1/4.

В соответствии с номограммами П6.1, П6.3 [1]:

’л = 6,6 Вт/(м ° С),

л = ’л к / 0,8, (6.5)

л = 6,6∙0,91/0,8 = 7,5 Вт/(м ° С),

к = 7,5 Вт/(м·°С).

Суммарная тепловая проводимость I, Вт/°С :

I = кк + кл = (к + л) Sк , (6.6)

I = 1,974 Вт/°С.

Реальный перегрев корпуса tкрI, °С:

tкрI = P / I ; (6.7)

tкрI = 0,11 °С.

Проверка условия |tкрI – tкI | < 2 .. 3° С:

Условие |0,11 – 2| < 3 выполняется, следовательно, перегрев корпуса

tк = 2 °С.

Полученная температура корпуса tк = 37 °С.

6.1.2 Определение среднеповерхностной температуры нагретой зоны Нагретая зона представляет собой ФЯ, закрепленную на металлическом основании.

Исходные данные:

мощность, рассеиваемая блоком P = 0,8 Вт;

температура корпуса tк = 37°С;

длина нагретой зоны a = 140 мм;

ширина нагретой зоны b = 120 мм;

высота нагретой зоны (средняя высота элементов) h = 15 мм;

толщина стенок корпуса = 3 мм;

шероховатость поверхностей RZ40;

Определение среднеповерхностной температуры нагретой зоны производится так же по методу последовательных приближений. Зададим среднеповерхостную температуру как t 1 = t +t = 39° С

з к к

Площадь внутренних поверхностей стенок кожуха Sк’, м2, и нагретой зоны:

S ’ = 2·[(А-)·(В-)+(В-)·(Н-)+(А-)·(Н-)],(6.8)

к

где А - длина корпуса, мм,

В - ширина корпуса, мм,

- толщина стенок корпуса, мм.

S ’ = 2·[(220-3)·(156-3)+(156-3)·(100-3)+(220-3)·(100-3)]= 0,138 м2,

к

Sз = 2·(a∙b+b∙h+a∙h),(6.9)

где а - длина нагретой зоны, мм,

b - ширина нагретой зоны, мм,

h - высота нагретой зоны (средняя высота элементов), мм.

Sз = 2·(140∙120+120∙15+140∙15)= 0,044 м2.

Средний зазор между корпусом и нагретой зоной , мм:

= (А+В+Н)-(а+b+h)/6,(6.10)

= (220+156+100)-(140+120+15)/6=32,6 мм.

Коэффициент теплопередачи в воздушном зазоре l, мм:

l = (b·h)1/2, (6.11)

l = (120·15)1/2 = 48,98 мм.

Так как / l = 32,6/ 48,98 = 0,66 > 0,1, то kвоз = 0,453 [( tз 1- tк ) / ]0.25 = 0,225.

Приведённая степень черноты пр между корпусом и нагретой средой:

пр = 1 / [1 / 2 + (1 / 1 - 1)Sз / Sк] (6.12)

пр = 0,32.

По номограмме П.6.3 [1] определяется коэффициент лучеиспускания '

л

= 6,8 Вт/(м2·°С) и нормируется для пр:

л = ’л пр / 0,8,

л = 6,8·0,32/0,8 = 2,76 Вт/(м2·°С).

Тепловая проводимость з, Вт/ (м2·°С), от нагретой зоны к корпусу:

з = kвоз(S ’ + S ) / 2 + S ,

к з л з

з = 0,225·(0,138+ 0,044) / 2 + 2,76·0,044 = 0,142 Вт/ (м2·°С).

Среднеповерхностная температура нагретой зоны, tз, °С:

tз = tк + P/з, (6.13)

tз = 39 + 0,8/0,142 = 44,6° С .

6.1.3 Температура в центре нагретой зоны Исходные данные:

мощность, рассеиваемая блоком P = 0,8 Вт;

температура нагретой зоны tз = 44,6° С;

количество ФЯ в блоке k = 1;

средняя высота ячеек hя = h / k = 0,015 м;

толщина платы пл = 1,5∙10–3 м;

коэффициент теплопроводности воздуха в = 0,0305 Вт/м ° С;

коэффициент теплопроводности платы пл = сф = 0,27 Вт/м ° С;

коэффициент теплопроводности фольги ф = 385 Вт/м ° С.

При расчете используется модель нагретой зоны, представляющая собой одну ФЯ. При расчете учитываются только теплопроводности платы и воз- душного зазора между платой и корпусом, а также медные печатные проводни- ки, элементы на платах не принимаются в рассмотрение. Таким образом, тепло- вая модель описывает наиболее жесткий тепловой режим, так как коэффициен- ты теплопроводности элементов выше, чем у воздуха, которым в данной моде ли заполнено их пространство. Тепловые схемы по осям x, y и z приведены на рисунке 6.2

Тепловая проводимость печатных плат пакета ФЯ:

пл.x = (k пл пл a) / b, (6.14)

пл.x = 0,0004725 Вт/° С,

пл.y = (k пл пл b )/ a, (6.15)

пл.y = 0,00034 Вт/° С,

пл.z = (пл a b) / (пл k), (6.16)

пл.z = 3,024 Вт/° С.

пл. — проводимость печатной платы;

ф. — проводимость фольги;

вз. — проводимость воздушного зазора.

Рисунок 6.2 - Тепловые схемы по осям x, y и z

Тепловая проводимость всех воздушных зазоров:

вз.x = (k в (hя – пл) a)/b, (6.17)

вз.x = 0,00101 Вт/° С,

вз.y = (k в (hя – пл) b)/a, (6.18)

вз.y = 0,00074 Вт/° С,

вз.z = (в b a) / (k (hя – пл)), (6.19)

вз.z = 0,0179 Вт/° С.

Тепловая проводимость фольги:

ф.х = (k ф а) / (3 b), (6.20)

ф.х = 0,000823 Вт/° С,

ф.у = (k ф b ф )/ (3 a), (6.21)

ф.у = 0,000605 Вт/° С,

ф.z = (ф a b)/(3 k ф), (6.22)

ф.z = 392000 Вт/° С.

Тепловая проводимость нагретой зоны:

з.х = пл.x + ф.х + вз.x, (6.23)

з.х = 0,00231 Вт/° С,

з.у = пл.у + ф.у + вз.у, (6.24)

з.у = 0,00169 Вт/° С,

з.z = 1/пл.z+ 1/ф.z + 1/вз.z, (6.25)

з.z = 55,95 Вт /°С.

Эквивалентные коэффициенты теплопроводности нагретой зоны:

x = з.x b / h· a, (6.26)

x =0,099Вт/м°С,

y = з.y a / h· b, (6.27)

y =0,099Вт/м°С,

z = з.z h / a· b, (6.28)

z = 66,6 Вт/м°С.

Размеры однородного изотропного тела, нормированные относительно h = h0 = 0,015 м приz = 0:

a0 = a · (0 / y)1/2, (6.29)

a0 = 3,631м,

b0 = b· (0 / x)1/2, (6.30)

b0 = 3,11 м.

Коэффициент формы нагретой зоны.

h0 /a0 = 0,0055,

h0 /b0 = 0,0064.

по графику на рисунке П6.4 [1] определяется значение коэффициента формы c = 0,5.

Температура в центре нагретой зоны:

t0 = tз + (c∙b0∙P / (4∙0∙a0∙h0)), (6.31)

t0 = 44,6 + (0,5∙3,11∙0,8/ (4∙66,6∙3,631∙0,015)) = 44,62° С.

Так как неравенство tэл. мin. > t0, выполняется, то можно считать, что для конструкции обеспечен нормальный тепловой режим при естественном воздушном охлаждении (tэл. мin. - допустимая рабочая температура наименее теплостойкого элемента, tэл. мin= 55º С).

6.2 Расчет вибропрочности

В процессе изготовления, транспортировки и эксплуатации блок будет подвергаться различным видам механических воздействий: ускорениям, вибрациям и ударам.

Согласно ТЗ пульт коммуникации должен выдерживать вибрации в диапазоне частот от 5 Гц до 100 Гц, поэтому необходимо произвести расчёт конструкции для подтверждения её вибропрочности.

6.2.1 Определение собственной частоты колебаний модуля сопряжения и генерации

Вариант закрепления функциональной ячейки представлен на рисунке 6.3

Рисунок 6.3 - Вариант закрепления функциональной ячейки Собственная частота функциональной ячейки:

(6.32)

(6.32)

где Dп – жёсткость печатной платы, Н·м;

ms – распределённая масса ФЯ, кг;

α1 – коэффициент, зависящий от способа закрепления ФЯ;

а – размер большей стороны ФЯ, м.

Ячейка крепится к корпусу при помощи винтов в 4-х точках, располо- женных по периметру. Для такого способа закрепления коэффициент α1 опре- деляется по формуле:

(6.33

(6.33

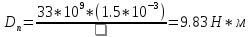

Расчёт жёсткости платы Dп, Н·м, производится по формуле:

(6.34)

(6.34)

где Е = 33∙109 Па – модуль упругости материала печатной платы;

h = 1,5∙10-3 м – толщина ПП;

ε = 0,238 – коэффициент Пуассона.

Для расчёта собственной частоты функциональной ячейки определяем распределённую массу ФЯ ms, кг/м2:

,

(6,35)

,

(6,35)

где mэ = 0,171 кг – масса ЭРК;

mпл – масса платы. Масса платы mпл, г:

mпл=ρ∙V, (6.36)

где ρ = 1800 кг/м3 – плотность стеклотекстолита FR-4 МИ-35/35-1,5; V – объем платы, м3.

mпл=1800·(140·120·1,5)·10-3 = 0,047 кг,

Собственная частота колебаний:

Собственная частота не входит в диапазон внешних воздействий, поэтому резонансные явления в конструкции, которые могут привести к её разрушению, невозможны, но перегрузка возможна, поэтому необходимо провести расчёт допустимой перегрузки.

6.2.2 Определение допустимой перегрузки Прогиб платы Zст, м:

где k – коэффициент упругости;

nв – виброперегрузка при резонансе.

Z 4,79 105 м ,

ст

k =233173 Н/м.

При резонансе прогиб ФЯ будет превышать величину Zст. Амплитуда вы- нужденных колебаний Zв, м, определяется по формуле:

Zв μ Zст ,

где μ – коэффициент динамичности, он определяется по формуле:

где ν – коэффициент частоты расстройки;

δ0 – коэффициент затухания (δ0 = 0,09). При резонансе ν = 1, тогда:

μ =1,67,

Zв=7,98·10-5 м.

Напряжения, возникающие в ФЯ при резонансе:

где Ми – изгибающий момент,

Wи – момент сопротивления изгибу.

Изгибающий момент:

Mи=0,782 Н·м.

Напряжения, возникающие в печатной плате:

J 3,937 1011 м4 , (6.42)

п

W 5,2 108 м ,

п

σип 14,9 МПа.

Допустимые напряжения σдоп:

где σ – предел прочности при изгибе;

n – запас прочности (n = n1 ·n2 ·n3);

где n1 = 1,2…1,5 – коэффициент достоверности определения расчётных нагрузок и напряжений;

n2 = 1…1,5 – коэффициент, учитывающий степень ответственности дета-

ли;

n3 = 1,2…3 – коэффициент, учитывающий однородность механических свойств материала.

n = 1,3 ∙ 1,3 ∙ 2 = 3,4

Пределы прочности материалов определим по справочнику: σп = 105

МПа,

Тогда для печатной платы:

31 МПа > 14,9 МПа.

Таким образом, условие вибропрочности для конструкции ячейки выпол- няется.

6.3 Расчет массогабаритных показателей конструкции

Для оценки качества разработанной конструкции следует рассчитать массогабаритные характеристики блока.

Определим объем блока, используя данные сборочного чертежа АПИД.408843.014 СБ. Габаритные размеры блока: 227173100 мм.

Объем блока VБЛ = 3,4 дм3.

Масса блока:

mБЛ = mМСиГ + mОсн. + mК + mПУ + mРеле+ mР + mЗП; (6.44) где mМСиГ — масса модуля сопряжения и генерации, mМСиГ = 218 г;

mОсн. — масса основания корпуса, mОсн. = 35 г;

mК — масса кожуха корпуса, mК = 40 г;

mПУ — масса панели коммуникации, mПУ = 100 г;

mРеле — масса реле с разъемом, mРеле = 75 г;

mР— масса разъемов, mР = 197 г;

mЗП— масса задней панели, mЗП = 3 г.

mБЛ =218+35+40+100+75+197+3= 668 г.

Полученные значения массы и габаритов близки к ожидаемым, что под- тверждает оптимально произведенную компоновку, разбиение и выбор конст- рукционных материалов.