- •1. Определение объемной и удельной массы груза.

- •Опреление плотности объемной и удельной массы груза

- •Определяем плотность объемной массы груза

- •Определяем плотность удельной массы груза

- •Определение угла естественного откоса насыпного груза Наименование насыпного груза и его характеристика:

- •Данные замеров

- •Заключение

- •Лабораторная работа 3 определение коэффициента внутреннего трения насыпного груза

-

Опреление плотности объемной и удельной массы груза

Наименование насыпного груза __1___________________________

2__________________________

3__________________________

4__________________________

Масса мерного

сосуда

M0

=

_____________________________кг

M0

=

_____________________________кг

Масса мерного сосуда с насыпным грузом М = ________________кг

Объем мерного сосуда V = _____________________________м3

Определяем плотность объемной массы груза

М - М0

ρо = ---------------- = ----------------------------------= кг/м3

V

Определяем плотность удельной массы груза

=

------------------------------= кг/м3

=

------------------------------= кг/м3

Результаты занести в таблицу

|

Наименование груза |

|

|

δ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Указать, какими физико-механическими свойствами характеризуется исследуемые грузы:

- кусковатость (гранулометрический состав),

- плотность,

- влажность,

-угол естественного откоса,

- гигроскопичность,

- подвижность частиц,

- истирающая способность (абразивность),

- крепость, коррозийность,

-липкость,

-ядовитость,

- взрывоопасность,

-способность самовозгораться,

- способность слеживаться,

- способность смерзаться

Выводы:

-

Определение угла естественного откоса насыпного груза Наименование насыпного груза и его характеристика:

1 ._______________________________________________ сухой

2.______________________________________________влажный

Данные замеров

|

№ п/п |

|

1 |

2 |

3 |

4 |

5 |

Ср. |

|

1.Величина угла естественного откоса 1 |

|

|

|

|

|

|

|

|

2.Величина угла естественного откоса 2 |

|

|

|

|

|

|

|

Заключение

Работу принял:

Лабораторная работа 3 определение коэффициента внутреннего трения насыпного груза

Насыпной груз представляет собой в общем случае механическую смесь твердых тел различной формы и крупности. Промежутки между этими телами в сухих грузах заполнены воздухом, во влажных грузах воздух из этих промежутков частично вытесняется водой.

Решение вопроса о распределении внутренних сил в среде, являющейся сочетанием твердых тел, жидкостей и газов, представляет значительные трудности; поэтому в дальнейшем изложении принимаются следующие упрощающие допущения.

-

Насыпной груз состоит из частиц столь малых по сравнению с размером сосуда, содержащего груз, что может рассматриваться как сплошная среда.

-

К насыпному грузу в соответствии с первым допущением допустимо понятие напряжения, аналогичное тому же понятию в механике сплошных сред.

-

В толще насыпного груза могут возникать напряжения с ж а т и я а касательные напряжения среза

.

. -

Напряжения а и х могут возникать одновременно на одной площадке, выделенной в толще насыпного груза, причем оба они связаны зависимостью

τ≤ ± Ф(σ), (9)

где Ф (σ) — непрерывная возрастающая функция от σ.

-

Частицы, составляющие сыпучий груз, обладают у п р уг ость ю.

-

Частицы, составляющие сыпучий груз, обладают п р о ч н о сть ю, обеспечивающей отсутствие пластических деформаций частиц при нали- чии рассматриваемых напряжений σ и τ.

-

Насыпной груз обладает одинаковыми механическими свойствами в различных направлениях.

Сплошная среда, обладающая перечисленными свойствами, в дальнейшем будет называться сыпучей средой, а часть ее, ограниченная замкнутой поверхностью (например, стенками сосуда или свободным наружным слоем грузовых частиц), получает название сыпучего тела.

Силы, приложенные ко всем точкам сыпучего тела (сила тяжести, сила инерции), будут называться объемными силами. Силы, приложенные к поверхности, ограничивающей сыпучее тело (давление стенок или напряжения σ и τ при проведении ограничивающей плоскости в толще сыпучей среды), называются г р а н и ч н ы м и с и л а м и. Если объёмные силы настолько малы по сравнению с граничными силами, что ими можно пренебречь, то сыпучая среда получает название невесомой, в остальных случаях она будет называться весомой средой.

Равновесие сыпучей среды называется такое её состояние, при котором отсутствует взаимное скольжение составляющих ее частиц.

Принято считать, что равновесие сыпучей среды не нарушается, если соблюдается функциональная зависимость:

τ≤ ± Ф(σ),

В теории сыпучей среды, а также в механике грунтов и горных пород известны следующие гипотезы о виде этой зависимости:

-

Закон пропорциональности:

(

1)

(

1)

сыпучей среды;

сыпучей среды;

2.Пропорциональный закон:

(2)

(2)

начальное

сопротивление сдвигу;

начальное

сопротивление сдвигу;

3.Степенная зависимость:

(3)

(3)

где m, H, и λ- константы;

4. Графическая зависимость, для которой уравнение справедливости определяется из системы уравнений

После подстановки в уравнение 3 значений m=1, λ=tgφ и Нλ= τ0 получают уравнение 2, а приравнивая Н=0, получают уравнение 1.

Испытания механических свойств различных насыпных грузов показали, что для сухих и легкосыпучих грузов (зерно, сухой песок и т. п.)

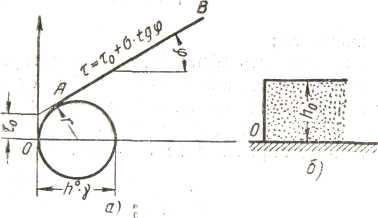

в) г)

Рис. 1. Кривые предельных касательных напряжений.

график предельных касательных напряжений близок к изображенному на рис. 1, а, что для грузов влажных и плохо сыпучих экспериментальные точки на графике располагаются по типу кривой на рис. 1, г и что

Рис. 2. График предельных касательных напряжений для связных насыпных грузов.

для связных грузов аналитическое выражение предельной кривой касательных напряжений может быть получено по уравнению (3) соответствующим подбором значений констант т, Н и λ. Таким образом, уравнение (3) позволяет создать наиболее общее аналитическое представление о кривой предельных касательных напряжений.

Для упрощения условно принимается, чnо график предельных касательных напряжений для связных грузов состоит из двух участков (рис. 2, а): прямолинейного А-В по уравнению (32) и криволинейного А- О—дуги круга напряжений, касающегося прямой А-В и оси ординат.

Радиус этого круга определяется из следующих соображений. Известно, что насыпные грузы, обладающие связностью частиц, могут образовывать откосы в виде вертикально стоящих стенок (рис. 2,b), причем для каждого из таких грузов характерна своя максимальная высота вертикального откоса h0.

Вертикальное давление в точке О (рис. 2, б) равно hoγ, а горизонтальное давление равно нулю. Оба эти напряжения являются главными. Следовательно, напряженное состояние в точке 0 изображается кругом напряжений, подобным показанному на рис. 2, а, с радиусом

Отдельные элементы графика предельных касательных напряжений носят следующие названия: угол наклона касательной к оси абсцисс (рис.2 в) называется углом внутреннего трения; отрезок, отсекаемый касательной на оси ординат τ0, получает название начального сопротивления сдвигу; тангенс угла наклона касательной к оси абсцисс f = tgf называется коэфициентом внутреннего трения; отношение предельного касательного напряжения т к нормальному напряжению σ

f0

=

= tgφσ (5)

= tgφσ (5)

называется коэфициентом сопротивления сдвигу, а угол φσ носит название угла сопротивления сдвигу.

При

подстановке значения

,

определенного из уравнения (2), формула

(5) принимает вид

,

определенного из уравнения (2), формула

(5) принимает вид

(6)

(6)

Эта формула устанавливает связь между углом сопротивления сдвигу и углом внутреннего трения. Характерно, что при возрастании нормального напряжения σ угол сопротивления сдвигу приближается по величине к углу внутреннего трения.

График предельных касательных напряжений строится по данным лабораторных испытаний насыпных грузов. Испытания производятся cледующими способами.

Сопротивление насыпного груза сдвигу определяетсяс помощью специального прибора, изображенного на рис. 3 и состоящего из неподвижного желоба 1, по направляющим а-а которого движется коробка 2, не имеющая днища и соединенная с грузовой чашкой 3 шнуром 4, перекинутым через блок 5. Насыпной груз заполняет желоб 1до уровня направляющих, определенное количество того же груза насыпается затем в коробку 2, поверхность его выравнивается, и на нее устанавливается рамка 6 с набором прижимных пластин 7. После этого на чашку 3 постепенно укладываются гири, до тех пор, пока коробка 2 не начнет двигаться (собственное сопротивление движению коробки и вращению блока 5 компенсируются заранее подобранными добавочными разновесами на чашке 3. Нормальное напряжение вычисляется при этом по формуле ,

Рис. 3. Прибор для определения сопротивления сдвигу.

кг/см2 (

7)

кг/см2 (

7)

где G6 — вес рамки 6 в кг;

G7 — вес прижимных планок 7 в кг;

F — площадь сечения коробки 2 в см2,;

h — высота слоя материала в коробке 2 в см;

γ— объемный вес насыпного груза в кг/см*.

Касательное напряжение по плоскости сдвига вычисляется в этом случае по формуле

кг/см2

(8)

кг/см2

(8)

где G5 — вес гирь на чашке 3 (за вычетом веса гирь, компенсирующих собственное сопротивление движению коробки 2 и вращению блока 5) в кг;

W — коэфициент сопротивления вращению блока 5.

Серия полученных значений σ и τ позволяет построить график предельных касательных напряжений в данном интервале σ. Следует отметить, однако, что при малых значениях σ трибометр дает значительный разброс экспериментальных точек вследствие влияния случайных малых сопротивлений перемещению коробки 2.

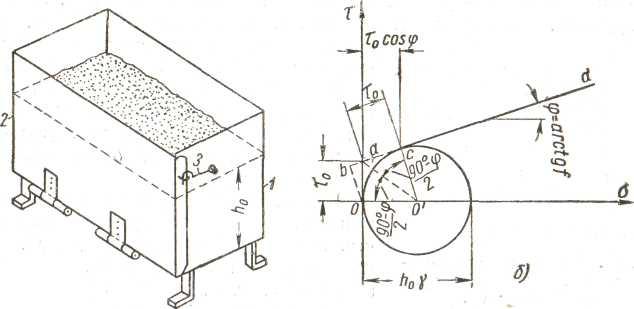

Определение высоты вертикально стоящей стенки насыпного груза производится с помощь прибора, схема которого представлена на рис. 4а. Прибор состоит из открытого ящика 1, одна из длинных стенок которого 2 укреплена шарнирно и удерживается в вертикальном положении крючками 3. Груз загружается в ящик 1 разравниваемыми горизонтальными слоями до некоторой высоты, затем крючки 3 отбрасываются, и стенка 2 медленно отклоняется в горизонтальное положение. Если груз, заполняющий ящик, остается стоять неподвижно и. обрушения его отвесной грани ((вертикальной стенки) не происходит, то опыт повторяется снова с увеличенной высотой слоя груза, пока не будет достигнута предельная высота h0, с превышением которой грузовые частицы свободной грани начнут обрушаться. По величине h0, подставляемой в формулу (4), вычисляется радиус предельного круга напряжений, и этот круг наносится на диаграмму (рис. 4, б). Для построения графика предельных касательных напряжений нужно знать еще положение одной точки d (рис. 4, б), наносимой на окружность круга по данным испытаний груза с помощью приборов для определения сопротивления сдвигу. Проведя из этой точки касательную к кругу напряжений, получают график предельных касательных напряжений.

![]()

Рис. 4. Прибор для определения высоты свободно стоящей вертикальной стенки насыпного груза.

Высота свободно стоящей стенки (свободной отвесной грани) груза определяется по формуле

.

. (9)

(9)

Весьма малые степени связности сыпучей среды могут быть обнаружены при помощи прибора, изображенного на рис. 5 и предназна-ченного для определения наибольшего выгрузочного отверстия, при

котором еще наблюдается явление сводообразования в сыпучей среде. Прибор состоит из цилиндрического сосуда 1 с отверстием в днище, на которое накладываются сменные диафрагмы 2, также снабженные отверстиями различного диаметра d. Отверстие сосуда1 снизу перекрывается заслонкой 3.

Испытания производятся следующим образом. В сосуд 1 помещается диафрагма 2 с наибольшим из имеющихся отверстий, отверстие в днище сосуда закрывается заслонкой 3, а сам сосуд заполняется испытываемым грузом; затем заслонку отодвигают. Если при этом истечение груза происходит свободно, без сводообразования, то диафрагму заменяют другой-с меньшим отверстием. Опыты повторяются до тех пор, пока не обнаружится явление сводообразования. Наибольшее отверстие, при

котором наблюдается сводообразование, назвается сводообразующим отверстием. Диаметр d сводообразующего отверстия характеризует связность данного насыпного груза; чем больше диаметр, тем более связным оказывается груз.

Рис.

5. Прибор, для определения

диаметра сводообразующего

отверстия.

быть в тех или иных связных грузах напряжения растяжения, в настоящее время остается открытым: экспериментальных исследований в этом направлении не велось; вообще если такие напряжения и возникают, то они должны быть весьма малы по сравнению со встречающимися в практике напряжениями сжатия и среза. Ввиду этого в дальнейшем принимается, что насыпной груз не может иметь напряжений растяжения и что график предельных касательных напряжений лежит весь в области положительных значений а (см. рис. 2, а).

Сыпучую среду, график предельных касательных напряжений которой изображается прямой на рис. 1 а, проходящей через начало координат, называют идеально сыпучей средой. Сыпучая среда, график предельных касательных напряжений которой изображен на рис. 2а, называется связной, сыпучей Средой, или, более кратко, связной средой.

При решении различных задач один и тот же насыпной груз может рассматриваться как идеально сыпучая среда и как связная среда в зависимости от величины нормальных напряжений, имеющихся в той или иной задаче. Если эти напряжения велики по сравнению с величиной начального сопротивления срезу, то насыпной груз с достаточной для практики точностью может рассматриваться как идеально сыпучая среда (например, при определении давлений на стенки бункеров большой емкости). Если же нормальные напряжения соизмеримы с величиной начального сопротивления срезу, то насыпной груз необходимо рассматривать как связную среду. КОЭФИЦИЕНТ ВНУТРЕННЕГО ТРЕНИЯ

Как для идеально сыпучей, так и для связной среды в пределах прямолинейного участка А—В графика предельных касательных напряжений но фиг. 2а коэффициент внутреннего трения является постоянной величиной. В зоне криволинейного участка О—А коэффициент внутреннего 1 рения является переменным. Однако это не имеет практического значения, так как задача построения предельного круга напряжений с радиусом меньшим, чем r по формуле (рис.4), является вообще неопределенной.

Коэффициент внутреннего трения

определяется графиком предельных

касательных напряжений для идеально сыпучей среды (см. рис. 1, а).

Рис. 6. Прибор для определения угла обрушения.

и paвен коэффициенту сопротивления сдвигу. Угол естественного откоса идеально сыпучей среды равен

углу внутреннего трения.

Во многих методиках по расчету аккумулирующих и транспортирующих устройств для насыпных грузов принимается, что коэффициент внутреннего трения равен тангенсу угла естественного откоса. Это справедливо лишь при решении таких задач, в которых насыпной груз может быть уподоблен идеально сыпучей среде. Для связных грузов угол естественного откоса при ограниченной высоте штабеля всегда больше, чем угол внутреннего трения.

Существуют два способа формирования угла естественного откоса: способ насыпания, при котором откос образуется падающими или скользящими сверху частицами груза и способ обрушения, при котором откос образуется в толще груза, помещаемого с этой целью и специальном приборе — ящике 1 (фиг. 6) с прорезью в днище; перекрываемой задвижкой 2. Ящик заполняется сыпучим материалом до уровня h, а затем задвижка 2 медленно выдвигается, и материал высыпается через прорезь на плоскость 3. Оставшийся в ящике материал располагается под углом обрушения αоб, а материал на плоскости 3 — под углом насыпания α. Для большинства насыпных грузов αоб ≥ α и лишь для идеально сыпучих грузов (например, для совершенно сухого одноразмерного песка) αоб = α. Величина угла естественного откоса для связных грузов при насыпании зависит от формы частиц материала, скатывающихся по откосу от склонности материала к саморассортировыванию по крупности кусков от ширины щели а, выгрузочного отверстия прибора, от состояния кромок щели и многих других подобных факторов. Опыт показывает, что в случаях, когда последние порции материала поступают на вершину штабеля без свободного падения и с малой скоростью, угол естественного откоса при насыпании, а может быть принят грубо приближенно равным углу внутреннего сопротивления сдвигу φ0 (см. фиг. 1 в) при σ= h1γ и при высоте штабеля h'.

Угол обрушения αоб зависит от высоты слоя материала h: чем выше слой материала, тем меньше угол обрушения.

НАЧАЛЬНОЕ СОПРОТИВЛЕНИЕ СДВИГУ

Связная сыпучая среда характеризуется величиной начального сопротивления сдвигу τ0 (см. рис. 4). Величину т0 следует рассматривать не как реальное сопротивление, имеющее место в действительности, а как условный параметр, позволяющий выразить в простой аналитической форме предельную прямую с—d на фиг. 4, б.

Начальное сопротивление сдвигу связано с высотой h0 свободно стоящей вертикальной

стенки (свободной грани груза) зависимостью

( 10)

( 10)

Рис. 7

Начальное

сопротивление сдвигу определяется в

лабораторных условиях

с помощью построения графика предельных

касательных напряжений.

Приближенное

значение начального сопротивления

сдвигу может быть

практически получено из условия,

что при больших значениях высоты

штабеля (и, следовательно, при больших

напряжениях в насыпном

грузе вблизи подошвы штабеля) предельный

угол откоса близок

по величине к углу внутреннего трения

φ (рис. 7). Поэтому, определив

предельную высоту вертикально стоящей

стенки (свободной грани груза)

hо

и угол откоса высокого штабеля α,

можно, приняв φ=σ подсчитать

по формуле (10) или (11). Для

насыпных грузов с малой связностью

приближенное значение начального

сопротивления

сдвигу может быть получено по формуле

по формуле (10) или (11). Для

насыпных грузов с малой связностью

приближенное значение начального

сопротивления

сдвигу может быть получено по формуле

=

= γ

γ

Приближенное значение начального сопротивления сдвигу может быть также определено по формуле

КОЭФФИЦИЕНТ ТРЕНИЯ НАСЫПНОГО ГРУЗА О СТЕНКИ СОСУДА

и касательные

напряжения

х,

возникающие по плоскости соприкосновения

насыпного

груза с полосой испытуемого материала,

определяются по формулам

и наносятся на диаграмму, как показано

на рис. 8. Через

нанесенные точки проводится прямая

линия; тангенс угла наклона этой прямой

к оси абсцисс и соответствует коэффициенту

трения насыпного груза

об испытуемый материал.

и касательные

напряжения

х,

возникающие по плоскости соприкосновения

насыпного

груза с полосой испытуемого материала,

определяются по формулам

и наносятся на диаграмму, как показано

на рис. 8. Через

нанесенные точки проводится прямая

линия; тангенс угла наклона этой прямой

к оси абсцисс и соответствует коэффициенту

трения насыпного груза

об испытуемый материал.

Многочисленные

испытания показали, что прямая на

таких диаграммах

проходит обычно через начало координат

и лишь в отдельных

редких случаях, большей

частью при транспортировании

влажных

материалов,

она пересекает ось ординат

вблизи от их начала,

как показано на рис. 8. Это

может быть объяснено тем,

что влажный насыпной груз

как бы прилипает к соприкасающейся

с ним поверхности

и имеет некоторое

начальное сопротивление сдвигу

τ'0.

Усилие,

необходимое

для преодоления сопротивления

сдвигу, возможно

представить как функцию

,

φ0

и

σ.

,

φ0

и

σ.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

pa |

|

|

|

|

|

|

|

|

i |

|

|

Рис.8 Диаграмма величин нормальных

и касательных напряжений сдвига.

Для упрощения подсчетов нужно провести прямую из начала координат (как показано пунктиром), равномерно отступая от располагающихся по сторонам ее экспериментальных точек, и тангенс угла наклона этой прямой к оси абсцисс можно принять за коэффициент трения насыпного груза о стенки.

Рис. 9. Схема прибора для определения коэффициента трения в движении.

Величина коэффициента, определенного указанным способом, соответствует состоянию покоя насыпного груза. Для определения величины коэффициента трения в движении были проведены аналогичные опыты, при которых ко дну чашки 3 испытательного прибора (Рис. 9) подвешивалась на гибком шнуре дополнительная легкая чашка 3'. При этом каретка 2 начинала перемещение по направляющим а, а под действием суммарного веса гирь, распределявшихся на чашках 3 и 3' так, чтобы после прикосновения чашки 3' к полу продолжалось равномерное движение каретки 2 под действием веса гирь, лежащих на верхней чашке. Таким образом, сумма веса гирь на обеих чашках и собственного веса нижней чашки должна соответствовать

силе трения в покое, а вес гирь на одной верхней, чашке — силе трения в относительном движении .

Коэффициент трения в движении определялся по графикам так же, как и коэффициент трения в покое. Испытания показали, что величина его составляет 70—90"/0 величины коэффициента трения насыпного груза, находящегося в состоянии покоя.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

-

Определить сопротивление сдвигу насыпного груза на приборе -трибометре.

-

Вычислить нормальное напряжение по формуле 7.

-

Вычислить касательное напряжение по плоскости сдвига по формуле 8.

-

По полученным значениям σ и τ построить график предельных касательных напряжений в заданном интервале σ.

-

Определить на приборе высоту свободно стоящей стенки груза экспериментально.

-

Определить теоретически высоту свободно стоящей стенки груза по формуле 9.

-

Сравнить коэффициент внутреннего трения с коэффициентом сопротивления сдвигу по графику 1 а.

-

Сравнить угол естественного откоса груза с коэффициентом внутреннего трения.

-

Определить начальное сопротивление сдвигу по формуле 10 и построить график предельных касательных напряжений.

-

Определить на тибометре коэффициент трения насыпного груза о стенки сосуда.

Лабораторная работа № 4

ИСТЕЧЕНИЕ СЫПУЧИХ МАТЕРИАЛОВ ИЗ ЕМКОСТЕЙ И ОПРЕДЕЛЕНИЕ СКОРОСТИ ИСТЕЧЕНИЯ

Характер истечения.

Истечение сыпучих материалов из бункеров бывает нормальное, сплошное и гидравлическое. При нормальном истечении частицы находятся в движении лишь в зоне столба материала, расположенного над выпускным отверстием бункера (рис. 1 а). Свободная поверхность сыпучего тела представляет собой воронку, вдоль стенок которой частицы груза перемещаются в центральную зону. Насыпной груз, расположенный около стенок бункера, образует застойные зоны. Частицы груза в застойных зонах неподвижны до тех пор, пока воронка, образовавшаяся на поверхности груза, не достигнет нижней части бункера.

Минимальный диаметр вертикального канала dn, по которому движутся вниз частицы насыпного груза, может быть определен по формуле

=

= ,

,

Угол наклона к горизонтали конуса воронки осыпи приблизительно равен углу естественного откоса материала; вокруг центрального канала материал находится в неподвижном состоянии.

Нормальное истечение происходит в большинстве стационарных бункеров, имеющих вблизи выпускного отверстия наклон стенок к горизонтали в пределах 45—55°.

При сплошном истечении все частицы груза в бункере находятся одновременно в движении (рис. 1, б). Свободная поверхность сыпучего тела в бункере не имеет четко выраженной воронки; все точки этой поверхности опускаются одновременно, причем скорость опускания отдельных частиц носит стохастический характер. При сплошной форме истечения в бункере отсутствуют застойные зоны, что позволяет выравнивать поток насыпного груза, поступающего в бункер неравномерно.

Такая форма истечения имеет место при пропуске насыпных грузов через бункер, стенки которого имеют очень большой угол наклона к горизонтали (а = 70 -80°). В заполненных бункерах со сплошной формой истечения при открытии выпускного отверстия вначале появляется нормальная форма истечения, затем зона движущихся частиц груза расширяется (рис. 2), образуя так называемый объем обрушения. Когда границы объема обрушения достигнут стенок бункера, возникает сплошная форма истечения.

Гидравлическое истечение происходит при выпуске из бункера сильно аэрированного насыпного груза; насыщении насыпного груза влагой, придающей грузу вид суспензии, а также при интенсивных вибрациях насыпного груза, когда максимальные ускорения превосходят некоторое критическое значение, соответствующее нарушению постоянства бокового давления груза на стенки бункера.

Рис.1 Виды истечения Рис.2 Образование объема

обрушения

Гидравлическое истечение может иметь место при любом наклоне стенок бункера к горизонтали, вплоть до нулевого (горизонтальное днище).

При сплошном истечении скорость груза на выходе из отверстия практически не зависит от высоты столба груза в бункере, а при гидравлическом скорость груза тем больше, чем выше столб насыпного груза в бункере. Эта разница объясняется тем, что при сплошном истечении происходит чередование микропроцессов образования и разрушения динамических сводов из частиц материала над выпускным отверстием, а при гидравлическом истечении материал вытекает из отверстия как жидкость, без образования динамических сводов.

Скорость при сплошном истечении зависит от размера выпускного отверстия, а при гидравлическом — от высоты слоя материала над отверстием.

При проектировании бункеров необходимо учитывать возможные недостатки процесса разгрузки:

прекращение истечения материала вследствие образования стабильных сводов из частиц груза над выпускным отверстием;

неравномерное истечение из-за образования нестабильных сводов;

выбросы материала при неравномерном истечении.

При правильном проектировании бункера и выпускного устройства можно избежать этих недостатков.

Если свойства материала в процессе хранения изменяются, например при изменяющейся влажности, параметры бункера следует определять для наихудшего случая. В бункерах с нормальным истечением материал, загруженный в последнюю очередь, вытекает первым, а попавший на дно бункера вытекает лишь перед тем, как бункер полностью опорожнится. В пассивных зонах может происходить окисление, спекание или другие процессы, ухудшающие качество материала. При нормальном истечении, особенно пылевидных материалов, может произойти выброс материала. При этом большая масса падает по центральному каналу на выпускной агрегат. Бункер с нормальным истечением целесообразно применять только для кусковых, химически стабильных материалов.

В бункерах сплошного истечения весь материал находится в движении. В этих бункерах материал, загруженный вначале, выходит первым, не происходит образования каналов; это благоприятно для хранения спекающихся и склонных к загниванию продуктов. Пылевидные материалы в бункерах сплошного истечения деаэрируются, что препятствует образованию сбросов. В правильно сконструированном бункере сплошного истечения при выпуске происходит перемешивание материала. Выпускную воронку такого бункера можно использовать как смеситель.

Влага оказывает сильное влияние на текучесть насыпных грузов. Наиболее трудно текучими являются материалы, которые содержат воды 70—90% от максимальной влагоемкости.

В настоящее время для кусковых плохосыпучих материалов применяют выпускные гиперболические воронки, которые позволяют предотвратить сводообразование и повышают пропускную способность.

Сужающаяся воронка характеризуется коэффициентом сужения с = (F — F'/F, где F и F' — площади двух соседних сечений (рис. 3, а). В обычных выпускных воронках угол наклона стенок постоянен. Недостаток таких воронок — резкое возрастание внизу коэффициента сужения.

В гиперболических выпускных воронках (рис. 3, б) достигается постоянное значение коэффициента сужения, что уменьшает сопротивление стенок. Кроме того, вертикальное давление постоянно уменьшается с увеличением глубины у и стремится к некоторому постоянному значению, которое не так высоко, чтобы вызвать уплотнение материала. Гиперболические выпускные воронки предназначены для выпуска плохо сыпучих материалов: материал, который первым загружают в бункер, первым и выгружается. При применении таких воронок не образуется пассивных зон; они пригодны для складирования формовочных смесей, пищевых продуктов, каменного угля.

Изготавливать гиперболические воронки рекомендуется из стальных листов или делать их железобетонными.

Рис.3 Коническая (а) и гиперболическая (б) воронки

2. ИССЛЕДОВАНИЕ СКОРОСТИ ИСТЕЧЕНИЯ И КОЭФФИЦИЕНТА ИСТЕЧЕНИЯ НАСЫПНОГО ГРУЗА

Скорость истечения. Средняя скорость v вертикального истечения насыпного груза из выпускного отверстия бункера при гидравлической форме потока определяется по формуле

(1)

(1)

где λ — коэффициент истечения; h — высота столба сыпучего материала; g—ускорение свободного падения.

Величина коэффициента истечения для различных насыпных грузов колеблется в пределах 0,2—0,65, причем более высокие значения имеют место для сухих, сортированных, зернистых, хорошо сыпучих материалов (например, песок речной высушенный), а малые значения — для влажных, рядовых, кусковых, плохо сыпучих (связных) материалов.

Скорость истечения v насьпных грузов при нормальной форме истечения зависит от диаметра выпускного отверстия. Критический гидравлический радиус отверстия истечения находят по формуле

(2)

(2)

При гидравлическом радиусе RB отверстия истечения RB > RKP; скорость истечения

-

- )

(3)

)

(3)

Для отверстий произвольной формы RB = ω/L, где ω — площадь отверстия истечения; L — периметр отверстия истечения.

Контур

отверстия истечения

Рис. 5 Схема бокового Рис. 6 Определение гидравли- истечения ческого радиуса

(рис 6)

(рис 6)

Для круглого или квадратного отверстия

(4)

(4)

где D — диаметр круглого или сторона квадратного отверстий. Для прямоугольного или овального отверстия

(5)

(5)

где А и В — ширина и длина отверстия. •

Для щелевого отверстия

RB =» (А — я')/2, (6)

где А — ширина щели.

Эти формулы действительны для насыпных грузов, содержащих куски различных размеров и формы. Если насыпной груз состоит из частиц одинакового размера и одной формы (например, картечь, шарики из каучука и т. п.), то в формулах (4)— (6) следует принимать а' = kd (d — диаметр частицы или диаметр шара, равного по объему частице, k — эмпирический коэффициент, колеблющийся в пределах 1,25—1,7).

Если вид процесса истечения неизвестен, то следует определить скорости для нормального и гидравлического видов истечения и взять из полученных значений то, которое обеспечивает большую надежность расчета.

Скорость истечения при боковой разгрузке va (рис. 17) находят по формуле

=υ

=υ

α (7)

α (7)

где v — скорость, определяемая по формулам (1), (2); α — угол наклона к горизонтали выпускного лотка.

Порядок выполнения работы:

-

Засыпать бункера песок, разделив слои в 5 см контрастным материалом.

2.Открыть затвор и выпускать песок порционно, зарисовать в тетради вид истечения.

3.Визуально определить вид истечения.

4.Определить по формулам 1,2,3,среднюю скорость истечения, скорость при нормальной форме истечения, критический радиус отверстия.

5.Гидравлический радиус для различных типов отверстия.

Сделать заключение по выполненной работе.

ЛАБОРАТОРНАЯ РАБОТА № 6

ИССЛЕДОВАНИЕ ДАВЛЕНИЯ НА ЗАТВОР БУНКЕРА

Определение вертикального давления на площадь отверстия в днище сосуда производится по установке, изображенной на рис.1. Испытательная установка состоит из весов 1 и сосуда 2, имеющего в днище отверстие диаметром d и заполненного сыпучим грузом

на высоту h. Отверстие в дне сосуда перекрыто клапаном 3, прижатым к днищу сосуда левой чашкой весов под действием гирь 4, стоящих на правой чашке.

Рис.1. Схема для определения давления

минимального местного давления

на площадь отверстия в днище

сосуда.

Испытания производятся следующим образом. На правую чашку весов устанавливаются гири в количестве, заведомо достаточном для уравновешивания веса клапана 3 и давления сыпучего тела на площадь отверстия (необходимое количество гирь определяется при предварительных опытах). Затем сосуд 2 наполняется сыпучим грузом слоем заданной высоты h, и с правой чашки весов постепенно удаляются гири. Когда суммарная сила веса клапана 3 и давления сыпучего тела на площадь отверстия превосходит вес гирь на

правой чашке весов, происходит отрыв левой чашки весов от днища сосуда 2 и начинается опорожнение сосуда, что служит сигналом окончания опыта.

Среднее давление материала на площадь отверстия σ определяется по формуле

,

,

где G4 - вес гирь на правой чашке весов в момент отхода клапана от дна сосуда в кг;

Gк — вес клапана в кг;

d — диаметр отверстия истечения в м.

Третье слагаемое в скобках (величина 0,005) обозначает половину разности в весе гирь, стоявших на чашке весов перед отходом клапана и после отхода его от днища сосуда.

В табл. 1 приведены в качестве примера результаты испытаний на лабораторной установке кальцинированной соды и глинозема в порошке. На рис.2 представлены кривые, построенные по формуле

Таблица

1

Таблица

1

|

Название насыпного груза |

Объемный вес γ в кг/мг |

Коэфи-циент внутреннего трения f |

Начальное сопротивление сдвигу τ0 в кг/м2 |

Диаметр отверстия dвм |

Высота слоя сыпучего тела h в м |

Среднее давление на площадь отверстия σ кг/м2 <з в кг/л' |

|

Сода кальцинированная зернистая |

1200 |

0,7 |

8 |

0,06 0,06 0,06 0,06 |

0,035 0,060 0,110 0,215 |

19,6 19,6 16,1 12,5 |

|

|

|

|

|

0,08 0,08 0,08 0,08 0,08 0,08 |

0,030 0,160 0,090 0,120 0,130 0,190 |

25,0 41,0 39,0 3.4,0 29,0 29,0 |

|

| Глинозем

|

1030 |

0,55 |

7 |

0,100 0,100 0,100 0,100 |

0,050 0,110 0,140 0,200 |

29,5 30,0 27,6 25,0 |

удовлетворительное совпадение расчетных и фактических данных, но что в интервале 0 — а экспериментальные точки лежат ниже теоретической кривой. Это может быть объяснено следующим образом.

Теоретическая кривая 0 — а соответствует весьма малым касательным напряжениям, которые возможны при отсутствии динамических уплотнений сыпучего тела в верхних частях слоя. Фактически же в них всегда имеются динамические уплотнения, вызванные падением в сосуд отдельных порций материала с некоторой высоты. Наличие динамических уплотнений приводит к тому, что боковое давление в верхних слоях материала будет выше, чем теоретическое, следовательно, касательные напряжения τ в верхних слоях, возникающие при вытекании нижних слоев из отверстия, также будут выше теоретических. В результате доля веса столба сыпучего тела, воспринимаемая касательными напряжениями, будет больше теоретической, обусловливая понижение фактического вертикального давления по сравнению с теоретическим.

Таким образом, с достаточной для практики точностью можно считать, что и на участке а — с по рис. 1 вертикальное давление может быть определено по формуле

и что давление на отверстие в днище сосуда не зависит от высоты слоя сыпучего тела в сосуде (давление должно резко падать на участке 0 — с, однако высота hc обычно настолько мала, что при исследовании скорости истечения данным ограничением высказанного выше правила можно пренебрегать). Поэтому формулой можно пользоваться с достаточной точностью для определения скорости истечения из неподвижного сосуда вне зависимости от высоты слоя сыпучего груза в сосуде.

Определение коэффициента истечения производится следующим образом. Сосуд, имеющий отверстие в днище, заполняется исследуемым материалом, затем отверстие открывается на определенный отрезок времени и снова закрывается. После этого выданная из отверстия часть сыпучего материала взвешивается и средняя за данный период времени определяется по формуле

где G—вес части сыпучего тела, выданной за время t;

d — диаметр отверстия истечения.

|

|

"с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

1 ю § 20 1 ' 1 40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

с |

|

«■— |

|

, |

|

|

|

|

Сода, а-0,06м |

b |

||||||||

|

|

/ |

|

|

|

|

|

|

|

|

|

X |

|

|

|

|||||

|

|

|

|

_^< |

|

|

' !■■ |

—. |

|

|

Сода, а'-0,08м |

|

||||||||

|

|

|

CjS |

'^ |

|

|

|

|

— |

|

|

|

|

b |

||||||

|

Щ 20 1 ° Ч) <§ 40 |

|

|

|

|

|

|

|

1 |

|

|

|

|

|

||||||

|

|

/ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

—~, |

^Глинозем |

|

|||||||||

|

|

|

с, |

^^ |

|

|

|

|

|

|

|

|

|

|

0 |

|||||

|

* 20 |

|

|

|

|

|

|

—■ |

|

|

|

|

|

|

|

|||||

|

|

/ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

6 8- Ю 12 14 16 18 20 22 24 26hcM 47 Высота слоя сыпучего тела в сосуде

Рис 2. Сравнительная диаграмма теоретических и экспериментальных данных о давлении на площадь отверстия истечения

Коэффициент истечения λ при этом определялся как отношение фактической скорости истечения к теоретической, подсчитанной по формуле:

В табл.2 приведены средние значения коэффициента истечения, полученные в результате испытаний, а на рис.3 показано распределение экспериментальных точек для кальцинированной соды и глинозема (горизонтальные прямые соответствуют значению теоретической скорости истечения)

Из рис.3 видно, что вывод о постоянстве скорости истечения при изменении h согласуется с данными практики. Значительные отклонения отдельных точек от среднего значения объясняются не столько неустойчивостью скорости истечения, сколько неизбежными ошибками опыта вследствие затруднительности точного определении отрезка времени между моментами открывания и закрывания отверстия истечения. (

Нарисовать диаграмму Фиг.141 стр.179 Фиг. 141. Рис 3. Сравнительная диаграмма теоретических и экспериментальных данных о скорости истечения насыпных грузов.

Сравнивая данные эксперимента со значениями табл. 1, можно сделать заключение, что формула

дает достаточно точные результаты для хорошо сыпучих грузов (например, для сухого песка, зерна и т. п.), при использовании же связных

грузов (например, для влажного песка, древесных опилок и т. п.) она может дать завышенные значения скорости по сравнению с действительными.

Порядок выполнения работы.

-

На правую чашку весов установить гири в необходимом количестве для уравновешивания веса клапана и материала.

-

Засыпать в сосуд исследуемый сыпучий материал до заданной высоты.

-

При отрыве левой чашки весов записать в таблицу вес гирь.

-

Сравнить полученные данные с теоритическими.

-

Дать заключение.

'