- •Работа № 1 металлографические методы анализа металлов и сплавов

- •Макроскопический анализ

- •Назначение макроскопического анализа и приготовление макрошлифа

- •Исследование изломов

- •Выявление общей ликвации и полосчатости строения

- •Выявление ликвации серы

- •Порядок выполнения микроанализа

- •Содержание отчета по работе

- •Работа № 10 определение прокаливаемости стали

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Содержание отчета по работе

- •Работа № 11 термическая обработка инструментальной углеродистой и быстрорежущей сталей

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Содержание отчета по работе

- •Работа № 12 микроанализ легированных сталей

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Содержание отчета по работе

Работа № 1 металлографические методы анализа металлов и сплавов

Цель работы - ознакомление с методикой приготовления макро- и микрошлифов и освоение методов выявления макроскопического строения и дефектов стали.

Макроскопический анализ

Назначение макроскопического анализа и приготовление макрошлифа

Макроструктура - это строение металлов и сплавов, наблюдаемое невооруженным глазом или при увеличении до 50 раз с помощью лупы или бинокулярного микроскопа.

Макроскопический анализ применяется для выявления в металле дендритного строения, усадочной рыхлости, газовых раковин, трещин, пустот, шлаковых включений, ликвации серы и фосфора, расположения волокон в поковках и штамповках, структурной неоднородности, качества сварных соединений и т.п.

Макроструктура может быть исследована непосредственно на поверхности детали, в изломе, но чаще - на специально вырезанном образце (темплете). Подготовленная для исследования макроструктуры поверхность называется макрошлифом.

Поверхность обрабатывают на фрезерном или плоскошлифовальном станке, а затем шлифуют. При шлифовании применяют набор шлифовальной бумаги с различным зерном абразива. Шлифование начинают бумагой с более крупным зерном. Далее переходят на бумагу с более мелким зерном, при этом меняют направление шлифования на 90°. Шлифование продолжают до полного выведения рисок от предыдущей более крупной бумаги. Повторяют эту операцию с переходом на более мелкое зерно абразива несколько раз. После каждой шлифовальной операции образец промывают водой для удаления остатков абразива. После полного шлифования образцы промывают, протирают ватой и подвергают травлению.

Исследование изломов

Исследование изломов производится невооруженным глазом при помощи лупы 5-10 - кратного увеличения или бинокулярного микроскопа при увеличении в 20-40 раз.

По излому судят о величине зерна, наличии крупных дефектов, вязкости металла и т.д.

Различают три вида излома: вязкий, хрупкий и усталостный.

Вязкий излом (рис. Error: Reference source not found) образуется при однократном статическом или динамическом нагружении, которое вначале вызывает пластическую деформацию, которая проявляется в виде вытянутых зон по краям образца, а затем разрушение. Излом имеет волокнистое, а в середине иногда зернистое строение. В изломе наблюдаются неровности и выступающие края.

Рис. 1 Строение вязкого излома

Хрупкий излом (рис. Error: Reference source not found) образуется при однократном статическом или динамическом нагружении без заметной предварительной пластической деформации. Излом имеет зернистое строение. Зерна могут быть и крупного, и очень мелкого, почти фарфоровидного строения.

Рис. 2 Строение хрупкого излома

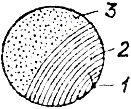

Усталостный излом (рис. Error: Reference source not found) образуется в результате возникновения и дальнейшего постепенного развития трещины под влиянием многократных повторно-переменных нагрузок. Трещина начинает развиваться от места максимальной концентрации напряжений. Этим местом могут быть надрезы, царапины, риски, резкие переходы от одного сечения к другому, следы коррозии, дефекты металлургического происхождения - раковины, шлаковые включения и др.

Рис. 3 Строение усталостного излома

Усталостный излом имеет три зоны:

Зона поверхностного или внутреннего дефекта, инициатора трещины (очаг разрушения).

Зона развития усталостной трещины, которая, постепенно распространяясь, оставляет после себя характерные концентрические линии с гладкой притертой поверхностью.

Зона хрупкого долома, которая отвечает последней стадии излома детали. Эта зона (зона долома) для хрупких металлов имеет грубое кристаллическое строение, а для вязких - волокнистое.