Родько, отчет по практике

.pdfдежность основного оборудования и максимально допустимые скорости пус-

ка, останова и изменения нагрузки.

Основные технико-экономические показатели блока ПГУ-230:

установленная мощность – 222 МВТ;

тепловая мощность – 136 Гкал/ч;

выбросы NOx – 50 мг/м3;

КПД блока – 52,5%;

коэффициент готовности – 95-96%;

ремонтный цикл – 6-8лет;

плановые осмотры критических узлов без разборки – через 8тыс.час.;

средние ремонты – после наработки 25-30 тыс./часов 7;

капитальные ремонты с разборкой ГТУ – после 48-50 тыс. часов.

Газовая турбина GT13E2, с частотой вращения ротора 3000 об/мин, предназначена для привода генератора типа 50WY21Z-095 с номинальной выходной мощностью 168 МВт. Газотурбинная установка GT13E2 является одновальным турбоагрегатом, работающим по простому термодинамическому циклу. Забираемый воздух, в зависимости от температуры окружающей среды подогревается и, проходя систему фильтров КВОУ, поступает в компрессор. С помощью ВНА, установленного перед компрессором, регулируется массовый поток воздуха. Компрессор имеет 21 ступень и расположен на одном валу с турбиной. Сжатый в компрессоре воздух подается в камеру сгорания. Часть воздушного потока, смешиваясь с газом, образует газовоздушную смесь, оставшаяся часть воздуха разогревается за счет сгорания газовоздушной смеси. Продукты сгорания имеющие температуру 1100 C направляются в газовую турбину, где происходит преобразование части тепловой энергии потока во вращательное движение вала ГТУ. Отработанные газы, имеющие температуру 550 C, направляются в котел-утилизатор.

О котле-утилизаторе и теплофикационной турбине в составе блока подробно написано в разделе 5, стр. 18 (индивидуальное задание).

11

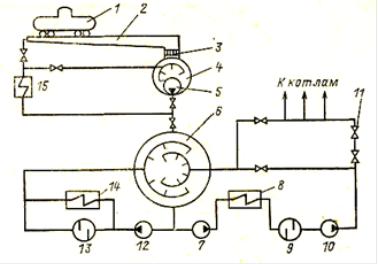

Рис. 3. Принципиальная схема мазутного хозяйства станции.

1 – цистерна; 2 – лоток приемно-сливного устройства; 3 – фильтр-сетка; 4 – приемный резервуар; 5 – перекачивающий насос (погружного типа); 6 – основной резервуар; 7 – насос первого подъема; 8 – основной подогреватель мазута; 9 – фильтр тонкой очистки мазута; 10 – насос второго подъема; 11 – регулирующий клапан подачи мазута к горелкам; 12 – насос рециркуляции; 13 – фильтр очистки резервуара; 14 – подогреватель мазута на рециркуляцию основного резервуара; 15 – подогреватель мазута на рециркуляцию приемного резервуара и лотка.

4 ОПИСАНИЕ СХЕМЫ ХВО И ТОПЛИВНОГО ХОЗЯЙСТВА

МАЗУТНОЕ ХОЗЯЙСТВО

Мазутное хозяйство Минской ТЭЦ-3 предназначено для обеспечения работы на мазуте, трёх котлоагрегатов ТП-80, четырех пиковых водогрейных котлов ПТВМ-100 и трёх водогрейных котлов КВГМ-180.

Суммарный часовой расход мазута при работе вышеуказанного оборудования на номинальной нагрузке составляет 315 т/ч.

Технологическая схема мазутного хозяйства и установленное оборудование обеспечивают приём и хранение мазута, а также его подготовку и подачу с вязкостью 2-3 ВУ и давлением 40 кгс/см2 к форсункам энергетических котлов и давлением 25 кгс/см2 к форсункам водогрейных котлов.

Поставка мазута на ТЭЦ-3 осуществляется железнодорожным транспортом в ж/д цистернах вместимостью по 50-60 м3. На двухсторонней сливной эстакаде длинной 308 м одновременно под слив может устанавливаться 52 ж/д цистерны.

12

Основным поставщиком мазута является Новополоцкий НПЗ. Приёмно-сливное устройство выполнено по типовой схеме. Сливающейся

из ж/д цистерн мазут, разогреваемый паром с помощью Т-образных шланг, поступает в сливные потоки. По дну потоков расположены разогревающие паропроводы. Из сливных потоков через переточные каналы, фильтросетки и гидрозатворы мазут поступает в три подземные прямоугольные ёмкости, две из которых имеют объём по 600 м3, а одна – 200 м3. На перекрытии приёмной ёмкости V = 200 м3 установлено три погруженных перекачивающих насоса 12НА-22 6 с номинальной производительностью по120 м3/ч, а на перекрытии приёмных ёмкостей V=600 м3/ч. Насосы предназначены для перекачивания мазута в резервуары мазутохранилища.

Для хранения и подготовки мазута к сжиганию на мазутном хозяйстве используются три металлических резервуара вместимостью 20 000 м3.

На мазутном хозяйстве расположены мазутнонасосная №2, которая предназначена для подготовки и подачи мазута к форсункам энергетических котлоагрегатов и водогрейным котлам КВГМ-180 и ПТВМ-100 с номинальным расходом 265 т/ч.

КОМПОНОВКА ОБОРУДОВАНИЯ МАЗУТОНАСОСНОЙ

Мазутнонасосная №2 представляет собой надземное здание из сборного железобетона и состоит из машинного отделения, щита управления и бытовых помещений. Пол мазутонасосной выполнен на нулевой отметке.

Компоновка оборудования мазутонасосной №2 выполнена по двухступенчатой схеме с разделением контуров подачи мазута к котлоагрегатам и циркуляционного подогрева и перемешивания мазута в резервуарах.

Разогрев мазута в резервуарах вместимостью по V = 20000 м3 осуществляется циркуляционным способом. Циркуляционный контур состоит из насоса циркуляции 10НД-6 1, фильтра грубой очистки мазута, коллектора холодной циркуляции, мазутонагревателя ПМ-10-240, коллектора горячей циркуляции и коллекторов с соплами в резервуарах.

В районе всасывающего мазутопровода резервуаров установлены паровые подогреватели, обеспечивающие первоначальный подогрев мазута при выводе резервуаров из холодного состояния. Резервуары оснащены указателями уров-

13

ня УДУ-5.

Контроль за температурой мазута в резервуарах осуществляется с помощью термопар, соединенных с показывающими и регистрирующими приборами на щите управления.

Из резервуаров мазут разогретый, до 60-80 C, подаётся по всасывающему мазутопроводу к насосам 1 подъёма, откуда направляется в предвключенный мазутоподогреватель, где нагревается до 135 C и, пройдя фильтры тонкой очистки, поступают к насосам подъема, которые обеспечивают его подачу к форсункам энергетических котлов. Конденсат из теплообменных аппаратов и паровых спутников поступает в предвключенный мазутоподогреватель (охладитель конденсата), где охлаждается, отдавая своё тепло подогреваемому мазуту, и после того поступает в конденсатный бак V = 40 м3, откуда откачивается конденсатными насосам на химводоочистку.

Система сбора и удаления замазученных дренажей состоит из дренажных трубопроводов, дренажного приямка и двух дренажных насосов Р3-60, обеспечивающих откачивание дренажей в приёмные ёмкости V = 600 м3.

ГАЗОВОЕ ХОЗЯЙСТВО

Газорегуляторный пункт (ГРП) предназначен для снижения давления газа и поддержания его после регуляторов давления газа (РДГ) в газопроводах ТЭЦ на постоянном уровне, независимо от расхода газа.

В помещении ГРП размером 9х9 м располагаются исполнительные органы регуляторов давления газаповоротные заслонки, их электроприводы и местные приборы КИПиА. Остальное оборудование ГРП располагается на открытой площадке. Щит управления ГРП вынесен за пределы площадки ГРП на ЦТЩ №3 и щите управления ПГУ.

Все технологическое оборудование ГРП состоит из следующих основных узлов: узла регулирования давления газа; узла очистки газа от механических примесей; узла замера расхода газа; узла отключающих устройств; узла сбросных предохранительных устройств.

Узел регулирования давления газа состоит из 4-х линий редуцирования газа. Из них три линии №1, 3, 4 одинаковые с заслонками тарельчатого типа Ду300 и электронными регуляторами предназначены для работы в режиме

14

потребления газа станцией 35 40 тыс. м3.

Регулирование газа – двухступенчатое, осуществляется двумя последовательно установленными регулирующими заслонками, соединенных общей тягой, от одного исполнительного механизма.

Регуляторы рабочих линий №2, 3, 4 (РДГ-2, РДГ-2А, РДГ-3, РДГ-3А, РДГ-4, РДГ-4А) и линия №1 малого расхода (РДГ-1, РДГ-1А) настроены на давление газа, равное 0,9 кгс/см2 на выходе из ГРП.

Основные линии редуцирования рассчитаны на устойчивую работу в следующем диапазоне: максимальный расход газа 170 000 м3/час; минимальный расход газа равен 22 500 м3/ч при давлении газа на входе в ГРП – 12 кгс/см2

и на выходе из него – 0,9 кгс/см2.

Расчетные минимальный и максимальный углы поворота заслонок основных линий в зависимости от расходной характеристики – 15 55 .

Линия редуцирования малого расхода рассчитана на устойчивую работу в следующем диапазоне: Qmax = 60000 м3/ч; Qmin = 14000 м3/ч при давлении газа на входе в ГРП – 12 кгс/см2 и 0,9 кгс/см2 на выходе из него при расчетном угле поворота заслонки 20 60 .

Производительность ГРП максимальная – 340 000 м3/ч, минимальная – 14 000 м3/ч.

Узел очистки газа от механических примесей включает в себя 5 фильтров типа ФГ100-300-12 на Ру = 12 кгс/см2 с фильтрующей емкостью 1,05 м3 каждый и байпас для подачи газа помимо фильтров. Кассеты фильтров заполнены капроновой нитью. Пропускная способность фильтра при давлении 12 кгс/см2

составляет 100 000 м3/ч. Перепад давления на кассете фильтра не должен превышать 0,1 кгс/см2.

Узел замера расхода газа состоит из двух линий: линии учета малого расхода Ду400 и линии учета номинального расхода Ду600 с камерными диафрагмами в комплекте с дифманометрами и самопишущими вторичными приборами.

При максимальных расходах газа измерение производится по двум линиям параллельно.

Узел отключающих устройств включает задвижки на входе и выходе из ГРП, задвижки для отключения фильтров, измерительных диафрагм, линий редуцирования.

15

Вся арматура с электроприводом установлена во взрывозащитном исполнении.Узел сбросных предохранительных устройств, укомплектованных пружиной №127, состоит из семи клапанов типа СППК 4Р-16 Ду150 для предохранения газопровода после регуляторов давления газа от чрезмерного повышения давления в нем.

ГРП модернизировано в связи с установкой ПГУ.

ЦЕХ ХИМВОДОПОДГОТОВКИ

1 |

2

4 |

5 |

7 |

|

3

Из бака промывочных вод |

Химочищенная вода |

6 |

механических фильтров |

Сырая

вода

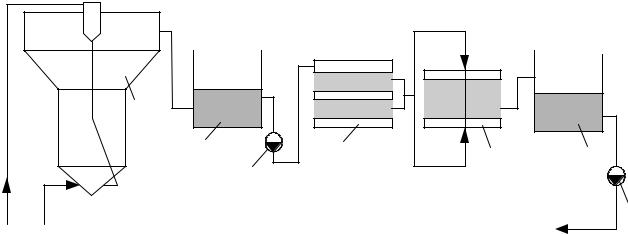

Рис. 4. Принципиальная схема приготовления воды для подпитки теплосети 1 – осветлитель; 2 – бак известкованной воды; 3 – насос известкованной воды; 4 - механический фильтр; 5 – Na-катионитовый фильтр; 6 – бак химочищенной воды; 7 – насос химочищенной воды.

Новая химводоочистка Минской ТЭЦ-3 была запроектирована в связи с переводом станции на поверхностный источник водоснабжения (Чижовское водохранилище) вместо используемой ранее артезианской воды.

Химводоочистка предназначена для восполнения потерь воды и пара химобессоленной водой в цикле станции и у потребителей, и получения химочищеной воды для подпитки теплосети.

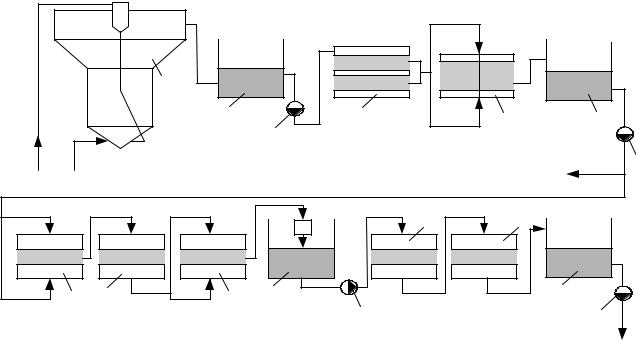

Приготовление химобессоленной воды для подпитки энергетических котлов производится по схеме: известкование с коагуляцией исходной воды в осветителе, фильтрование на механических фильтрах, Na-катионирование на двух-поточно-противоточных (ДП) фильтрах, двухступенчатое обессоливание по схеме «цепочек» с использованием технологии развёрнутой регенерации.Водный режим – дозирование хеламина.

16

Производительность обессоливающей установки – 560 м3/ч, одной «цепочки» – 187 м3/ч. Приготовление химочищенной воды для подпитки теплосети производится по схеме: известкование с коагуляцией исходной воды в осветлителе, фильтрация. Осветлители, механические и натрикатионитовые фильтры разделены по установкам подпитки котлов и подпитки теплосети. Проектом предусматривается утилизация стоков химводоочистки.

Проектная производительность установки – 930 м3/ч.

1 |

|

|

|

2 |

|

4 |

5 |

7 |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

3 |

|

|

|

|

|

|

Из бака промывочных |

вод |

|

|

|

Химочищенная |

вода |

6 |

|

Сырая |

механических |

фильтров |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

вода |

|

|

|

|

|

|

|

|

|

|

|

|

|

11 |

|

14 |

15 |

|

|

|

|

|

|

|

|

|

|

||

8 |

9 |

|

10 |

12 |

|

|

16 |

|

|

|

|

|

|

|

13 |

|

17 |

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 5. Принципиальная схема приготовления воды для подпитки котлов 1 – осветлитель; 2 – бак известкованной воды; 3 – насос известкованной воды; 4 – механический фильтр; 5 – Na-катионитовый фильтр; 6 – насос химочищенной воды; 7 – бак химочищенной воды; 8 – Н-катионитный фильтр I ст. предвкл.; 9 – Н-катионитный фильтр Iст. основной; 10 –

анионитный фильтр I ст.; 11 – декарбонизатор; 12 – бак декарбонизированной воды; 13 – насос декарбонизированной воды; 14 – Н-катионитный фильтр II ст.; 15 – анионитный фильтр II ст.; 16 – бак обессоленной воды; 17 – насос обессоленной воды.

Для ПГУ монтируется собственная БОУ.

При ухудшении качества речной воды и в аварийных ситуациях может

быть использован существующий артезианский водозабор, который сохранен

в качестве аварийного резерва.

Схема получения химобессоленной и химочищеной воды с повторным ис-

пользованием стоков смонтированная на Минской ТЭЦ-3, является первой в

17

странах СНГ, включающая полный комплекс: получение химочищенной и химобессоленной воды, сбор и использование стоков. Предусмотрена конденсатоочистка возврата конденсата с производства, конденсата калориферов котлов, а также конденсата мазутных подогревателей.

Очистка производственного конденсата и конденсата калориферов производится по схеме: обезжелезование на Н-катионитовых фильтрах. Проектная производительность установки – 260 т/ч

Очистка конденсата, возвращаемого с мазутного хозяйства, производится по схеме: последовательная фильтрация через механические и Na-катионовые фильтры. Проектная производительность установки —-56 м3/ч.

Очистка сточных вод от нефтепродуктов производится по схеме напорной флотации во флотаторах. Окончательная очистка воды от нефтепродуктов производится путём фильтрации через механические фильтры. Для получения глубокого эффекта от очистки, фильтрация воды проводится в две ступени: 1- я ступень – механические фильтры, загруженные антрацитом; 2-я ступень – угольные фильтры, загруженные активированным углём.

5 ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ: ОСОБЕННОСТИ КОНСТРУКЦИИ И ЭКСПЛУАТАЦИИ ПАРОВОЙ ТУРБИНЫ И КОТЛА-УТИЛИЗАТОРА В СОСТАВЕ ПГУ-230

КОТЕЛ-УТИЛИЗАТОР

Котел-утилизатор (КУ) – газоплотный горизонтальный теплообменный аппарат. На вход в КУ поступают отработанные газы из ГТУ и проходя последовательно поверхности нагрева, теряют тепловую энергию и на выходе в атмосферу имеют температуру 98 ГрадС.

Котел-утилизатор подсоединен к выхлопу газовой турбины переходным диффузором. Образующийся при работе паровой турбины конденсат подается в газовый подогреватель конденсата (ГПК) котла-утилизатора. На паропроводах низкого и высокого давления установлены двухскоростные с гидравлическим приводом БРУ НД и БРОУ ВД производства «ССI Австрия». Клапаны предназначены для сброса пара в конденсатор ПТ в пусковых и аварийных ситуациях.

18

Котёл подвешен на балках установленных на несущей конструкции котла. Отдельные поверхности нагрева собраны в блоки, так называемые «модули». В таком виде доставляются на стройку и устанавливаются в собственный котёл. Каждая поверхность нагрева состоит из четырёх модулей. Трубки поверхностей нагрева установлены в трубных решётках. Камеры поверхностей нагрева находятся вне непосредственного потока продуктов сгорания. Чтобы продукты сгорания не протекали в области камер, это пространство уплотнено уплотнительными листами в горизонтальном и поперечном направлении. Трубопроводы находящиеся в газоходе оснащены компенсаторами, которые позволяют аксиальные и радиальные перемещения трубопроводов. На входе канала отходящих продуктов сгорания (газохода) имеется матерчатый компенсатор, который позволяет вертикальные и горизонтальные перемещения котла. Входная часть канала закреплённая рамной конструкцией к газоходу. Таким образом устраняется разность расширений между входным каналом и поверхностей нагрева. За компенсатором на выходе из котла установлена дымовая труба. В дымовой трубе установлена дождевая заслонка и шумоглушитель.

Продукты сгорания из турбины внутреннего сгорания подаются в котёлутилизатор через выхлопной диффузор турбины и через входной диффузор котла. На входе в КУ производится контроль температуры газов по 15 точкам (температура не более 550 C) и давления газов (1,043 кгс/см2). В котлеутилизаторе продукты сгорания передают тепло обогреваемым средам (теплоносителям) через отдельные поверхности нагрева котла. Первой поверхностью нагрева в направлении потока продуктов сгорания является пароперегреватель высокого давления (ВД), который состоит из двух ступеней. За ним установлен испаритель ВД и поверхность нагрева водоподогревателя ВД. Кроме того здесь находятся поверхности нагрева пароперегревателя низкого давления (НД) и поверхность нагрева испарителя НД. В качестве последней поверхности нагрева котла за испарителем НД установлена поверхность нагрева подогревателя конденсата. Шумоглушитель установлен на выходе из котла утилизатора. Дымоходы котла изолированные внутренней изоляцией обеспечивающей среднюю тем-пературу наружной поверхности 50 C( 10 C) при температуре в помещении 25 C.

Регулировка перегретого пара ВД осуществляется путём впрыска пита-

19

тельной воды за первой частью пароперегревателя ВД. Температура перегретого пара НД не регулируется.

Поверхности нагрева образованы оребрёнными трубками кроме пароперегревателя НД.

Поверхности нагрева установлены в канале из листового металла, укреплённого системой горизонтальных и вертикальных бандажей (рёбр жёсткости).

Котёл подвешен к несущей конструкции. Доступ к отдельному оборудованию котла обеспечивают площадки обслуживания и лестницы. Для обеспечения доступа к отдельным внутренним частям котла, котёл оснащён соответствующими лазовыми люками.

Барабан котла ВД расположен над испарителем ВД и барабан НД над испарителем НД.

ТЕПЛОФИКАЦИОННАЯ ТУРБИНА

Паровая теплофикационная турбина Т-53/67-8,0 с конденсационной установкой и регулируемыми отопительными отборами пара предназначена для непосредственного привода электрического генератора типа ТФ-80-2УЗ производства «ЭЛСИБ» с воздушным охлаждением мощностью 65 МВт, с частотой вращения ротора 3000 об/мин и отпуска теплоты для отопления и горячего водоснабжения. Турбина представляет собой одновальный двухцилиндровый агрегат, состоящий из цилиндров высокого и низкого давления, имеет дроссельное парораспределение на входах пара высокого и низкого давления. Турбина допускает общее число пусков не более 2000 за весь срок службы 40 лет; из них не более 120 пусков из холодного состояния при пусках паром скользящих параметров.

Туpбина и обоpудование, поставляемые УТЗ, а также выдаваемая Заказчику и Генпpоектиpовщику техническая документация pазpабатываются и изготавливаются в соответствии с относящимися к этим изделиям и документации стандаpтам (в том числе ГОСТ 24278-89), ноpмам и пpавилам, действующим в России.

Турбина предназначается для эксплуатации в защищенном от воздействия атмосферных осадков помещении при температуре окружающего воздуха не

20