МИНИСТЕРСТВО ОБРАЗОВАНИЯ

РЕСПУБЛИКИ БЕЛАРУСЬ

БНТУ

Отчёт по практике “Механическая обработка”

Выполнил: ст. гр. 103013

Прохорик Д.В.

Проверил: Демченко Е.Б.

Минск 2003

ТОЧНОСТЬ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МАШИН И ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ

Точность изготовления любых изделий характеризуется степенью соответствия действительных размеров изделий номинальным.

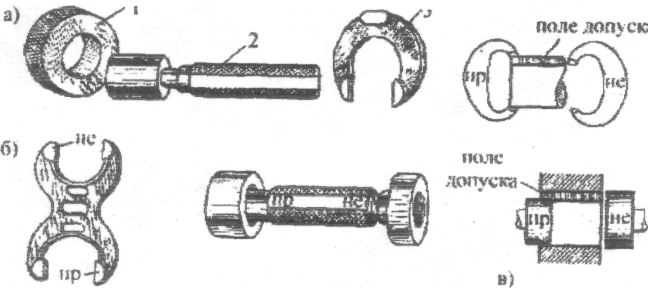

Изготовить детали с абсолютно точными размерами невозможно из-за погрешностей, возникающих в процессе обработки. После изготовления детали одни размеры поверхностей могут оказаться больше номинальных (расчетных), другие - меньше, но если каждый из них не выходит за допустимые пределы, заранее заданные конструктором (предельные отклонения), - деталь считают годной. На чертеже проставляют номинальный размер и его допустимые отклонения в большую и меньшую сторону. В первом случае предельное отклонение обозначают знаком «+» во втором знаком «-». Пример записи: 50-в. оГ002, где +0.02 верхнее предельное отклонение, а -0,01 - нижнее, то есть элемент детали считается годным, если ее действительный (измеренный) размер будет меньше (или равен) 50,02 мм, но больше (или равен) 49,99 мм. Разность между наибольшим и наименьшим предельными размерами называют допуском (50,02-49,99=0,03), а поле, ограниченное верхним и нижним отклонениями (+0,02...-0,1) -полем допуска.

Установлено 19 квалитетов точности, обозначаемых порядковым номером, возрастающим с увеличением допуска: 01; 0; 1; 2; 3,...; 17. Точность изготовления размеров понижается с увеличением номера квалитета (допуска).

После обработки поверхность имеет неровности, которые оцениваются высотными параметрами неровностей, радиусом закругления вершин, шагом неровностей.

На чертеже шероховатость обрабатываемой поверхности обозначают одним из знаков Vi, V2, Vs и наибольшим предельным значением параметра шероховатости.

Знаком Vi обозначают поверхность, образованную удалением слоя материала точением, строганием, травлением или другой обработкой.

Знаком V2 обозначают поверхность, образованную без удаления слоя материала: литьем, ковкой, волочением и др.

Знаком V3 обозначают поверхность, метод обработки которой не установлен. Если шероховатость поверхности детали не одинакова, то она указывается на каждой поверхности. В правом верхнем углу чертежа помещают обозначение одинаковой шероховатости для части поверхностей и соответствующий знак шероховатости в круглых скобках; Этот знак указывает, что все остальные поверхности, кроме обозначенных на чертеже, должны иметь шероховатость, указанную перед скобкой.

Стандартом установлено 14 классов чистоты поверхности (шероховатости), обозначаемых порядковым номером, возрастающим с уменьшением шероховатости: 1;2;3;...;14.

МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА

Режущий инструмент работает в условиях повышенных температур, интенсивного износа, значительных удельных давлениях. Материалы для режущего инструмента должны обладать высокой твердостью, прочностью, износостойкостью и теплостойкостью (красностойкостью), что обеспечивает сохранение размеров, и формы рабочей части инструмента в процессе резания. Режущий инструмент изготовляют из инструментальных сталей, твердых сплавов, керамики, сверхтвердых материалов (СТМ), алмазов. Инструментальные стали подразделяются на углеродистые, легированные, высоколегированные.

Углеродистые стали обладают достаточно высокой твердостью (HRCa 60-64) и прочностью, но теряют эти свойства при нагреве выше 180-200 С. Применяют для изготовления режущего инструмента, работающего при небольших скоростях резания (10-15 м/мин) во избежании перегрева, и для ручного инструмента.

Легированные стали содержат Сг, Mn, Si, W, Mo и другие элементы, обеспечивающие сохранение твердости до температур 250...400 "С. Применяют при скоростях резания 15-25 м/мин с нагревом рабочей части инструмента до 400 "С.

Быстрорежущие стали обладают высокой твердостью (HRCs до 66), прочностью и теплостойкостью. Режущие свойства сохраняются до 500...650 °С. Обозначают буквой Р, после которой следует цифра, указывающая среднее содержание (в процентах) вольфрама. Легирование молибденом, ванадием (если его больше 2 %) и кобальтом обозначается в марке буквами М, Ф, К и цифрами, показывающими их количество. Содержание углерода (0,8... 1,25%), хрома (3,3...4,5%) и ванадия (1 ...2%) в марке стали не указывается.

Быстрорежущие стали предназначены для изготовления

высокопроизводительного режущего инструмента и подразделяют на 2 группы: стали нормальной - Р18, Р12, Р9, Р18Ф2, Р6М5 и повышенной производительности - Р18Ф2К5, Р9Ф2К10, Р10Ф5К5.

Твердые сплавы имеют более высокую твердость (HRA 88-92), износостойкость и теплостойкость, так как на 90...95% состоят из карбидов (остальное - кобальтовая связка). Инструмент, оснащенный твердым сплавом выдерживает в зоне резания температуры 900...1100°С и допускает скорость резания 100—350 м/мин, глубину резания до 5...8 мм и подачу 0,1...1,2 мм/об. Наряду с высокой твердостью, твердые сплавы имеют повышенную хрупкость. Их редко используют при работе в условиях ударных нагрузок. Из твердых сплавов изготавливают постоянные или сменные многогранные пластины (СМП), которыми оснащают режущую часть инструмента. Мелкоразмерные инструменты (сверла, метчики и др.) изготавливают из твердого сплава.

Средства измерения

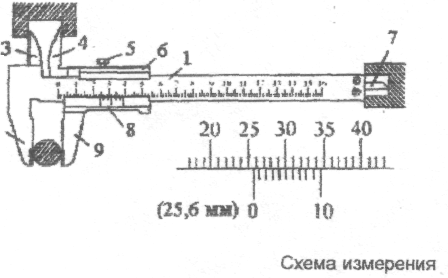

К штангенинструментам относят штангенциркуль, штангенглубиномер и штангенрейсмас. Основой штангенинструмента является линейка - штанга с нанесенными на ней делениями - основная шкала. По штанге движется рамка с вырезом, на наклонной грани которой нанесена нониусная шкала

Штангенциркуль

применяется для измерений как наружных,

так и внутренних размеров

деталей (рис.

3).

Он состоит из штанги 1, двух пар губок -

2-9 и 3-4, изготовленных

заодно с рамкой 6, скользящей по штанге.

С помощью винта 5 рамка может

быть закреплена в требуемом положении

на штанге. Нижние губки 2 и 9 служат для

измерений наружных размеров, а верхние

3 и 4 - для внутренних измерений.

Глубиномер 7 передвигается по пазу

штанги 1 и служит для измерения глубины

отверстий, пазов и др. Отсчет целых

миллиметров производится по шкале

штанги,

а отсчет долей миллиметра - по шкале

нониуса 8, помещенной в вырезе рамки

6 штангенциркуля.П ри

измерении деталиштангенциркулем

сначала отсчитывают

по шкале целое число

миллиметров на штанге, отыскивая

его под первым 2 штрихом

нониуса, а затем с помощью нониуса

определяют десятые доли миллиметра.

При этом

замечают деление нониуса, штангенциркулем

совпадающее

с делением на штанге. Порядковое число

этого деления показывает десятые

доли миллиметра, которые прибавляют к

целому числу миллиметров. На рис.

3 изображено положение нониуса,

соответствующее размеру 25.6 мм.

Нониусы

бывают с ценой деления 0.02,0.05,0.1 мм.

ри

измерении деталиштангенциркулем

сначала отсчитывают

по шкале целое число

миллиметров на штанге, отыскивая

его под первым 2 штрихом

нониуса, а затем с помощью нониуса

определяют десятые доли миллиметра.

При этом

замечают деление нониуса, штангенциркулем

совпадающее

с делением на штанге. Порядковое число

этого деления показывает десятые

доли миллиметра, которые прибавляют к

целому числу миллиметров. На рис.

3 изображено положение нониуса,

соответствующее размеру 25.6 мм.

Нониусы

бывают с ценой деления 0.02,0.05,0.1 мм.

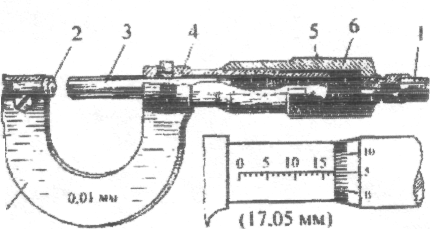

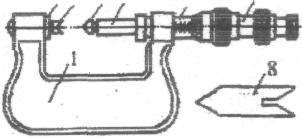

М икрометр

(рис.

4)

предназначен для измерений наружных

размеров деталей.

Основной несущей деталью микрометра

является скоба 7, с одной стороны

которой имеется неподвижная

икрометр

(рис.

4)

предназначен для измерений наружных

размеров деталей.

Основной несущей деталью микрометра

является скоба 7, с одной стороны

которой имеется неподвижная

рис. 4

измерительная пятка 2, ас другой - гайка 5, в которую ввинчивается шпиндель 3. Шпиндель наглухо скреплен с барабаном 6.

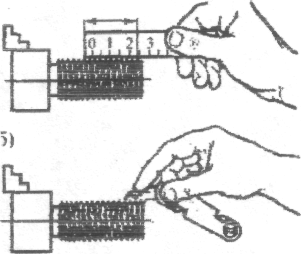

При вращении 1 барабана вращается и шпиндель, ввинчиваясь или вывинчиваясь из гайки 5, Для постоянства измерительного давления служит трещотка 1, которая соединена с барабаном 6 храповичком, отжимаемым пружиной. Когда шпиндель 3 упрется в поверхность измеряемой детали, храповичок начнет щелкать, свободно вращаясь, и барабан 6 со шпинделем 3 остановятся. Целые деления миллиметров и половины миллиметров отсчитываются по шкале стебля 4, а десятые и сотые доли - на скосе барабана 6. Например, размер по микрометру, показанному на рис. 4, составляет 17.05мм.

Индикаторы применяются для измерения отклонений от заданного размера при проверке биения, эксцентричности и т.д. Они бывают двух типов: транспортирные и универсальные. С помощью универсального угломера измеряют наружные углы от 0 до 180°, а также внутренние углы от 40 до 180°. Величина отсчета по нониусу составляет 2 минуты.

Щупы применяют для определения величины зазора между сопрягаемыми деталями. Комплект щупов состоит из пластинок толщиной от 0.03 до 1 мм и длиной 50, 100 и 200 мм. Комплекты щупов выпускаются в виде наборов, собранных в обойму. При измерении подбирают одну или несколько пластин, суммарная толщина которых равна измеряемому размеру.

Для контроля шага и одновременно угла профиля резьбы пользуются набором шаблонов-резьбомеров. Прикладывая шаблон гребенкой к резьбе, определяют

Рис. 5. Контроль шага резьбы: а - линейкой; б - резьбомером.

Р ис.6.

Резьбовой

микрометр: 1

-скоба;

2

-пятка; 3

- призматическая вставка; 4

— коническая

вставка; 5

-

шпиндель; 6

-стебель;

7

-барабан;

8

- шаблон.

ис.6.

Резьбовой

микрометр: 1

-скоба;

2

-пятка; 3

- призматическая вставка; 4

— коническая

вставка; 5

-

шпиндель; 6

-стебель;

7

-барабан;

8

- шаблон.

На просвет совпадение шага и угла профиля гребенки с шагом и углом профиля контролируемой резьбы (рис, 5). Средний диаметр резьбы измеряют резьбовым микрометром (рис. 6). В шпинделе 5 и пятке 2 сделано отверстие, в которое устанавливают резьбовые вставки (из набора к микрометру): в шпиндель - коническую 4 с углом, равным углу профиля; в пятку - призматическую 3. При контроле коническую вставку 4 вводят в канавку резьбы, а призматическая 3 охватывает противоположную нитку. Для установки микрометра на нуль служит установочный шаблон 8. В массовом производстве точность резьбовых изделий контролируют предельными калибрами: наружную резьбу резьбовыми кольцами, а внутреннюю резьбовыми пробками. Проходной калибр ПР имеет полный профиль резьбы и должен свинчиваться с контролируемым резьбовым изделием на полную длину резьбы; непроходной калибр НЕ имеет всего два - три витка и укороченный профиль. Непроходной калибр должен свинчиваться с резьбой не более чем на 1 -2 нитки.