- •1. Структура механизмов

- •2. Основные виды механизмов

- •3. Кинематический расчет механизмов

- •7. Расчет на прочность валов и осей механизма

- •8. Выбор конструкционных материалов

- •9. Основы конструирования механизмов

- •Способ литья, толщина стенок и её шероховатость

- •10. Программы расчета

- •394026 Воронеж, Московский просп., 14

9. Основы конструирования механизмов

И ОТДЕЛЬНЫХ ДЕТАЛЕЙ ПЕРЕДАЧ

9.1 Конструирование зубчатых колес

Зубчатые колеса могут изготовляться заодно с валом (вал-шестерня) или насадными. Конструкцию вал-шестерня применяют в механизмах РЭС, когда наружный диаметр зубчатого колеса da2d. Зубья цилиндрических зубчатых колес нарезаются на выступающей части (рис. 9.1, а) или могут быть углублены в тело вала (рис. 9.1, б) в зависимости от соотношения размеров da и d. При углублении звеньев из общей длинны нарезной части L рабочей является длина l, а на концах имеются нерабочие участки для входа и выхода фрезы.

Цельная конструкция вал-шестерня более рациональна по сравнению с составной, повышается жесткость такой конструкции, повышается точность зацепления колес, снижается стоимость изготовления. Недостатком такой конструкции является необходимость замены всего вала при износе или поломке зубьев.

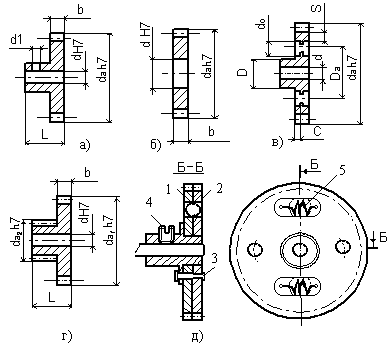

Конструкция насадных цилиндрических зубчатых колес зависит от их размеров, материала и технологии изготовления, способа соединения с валом. На рис. 9.2 показаны основные типовые конструкции.

Мелкомодульные колеса относительно небольшого диаметра выполняют с односторонней ступицей (рис. 9.2, а), конструкция с двухсторонней ступицей менее технологична. Крепление таких колес на валу осуществляется с помощью штифта, а посадка выполняется с зазором H7/h7.

Мелкомодульные тонкие колеса (bw6 мм) большого диаметра, а также колеса из цветных сплавов и неметаллических материалов делают простыми (рис. 9.2, б, в, г), посадку на вал часто осуществляют с натягом H7/p6. В месте посадки колеса на вал имеется специальный надрез, с помощью которого материал развальцовывают, обеспечивая дополнительное крепление колес.

Рис. 9.1. Конструкции вала-шестерни

Рис. 9.2. Конструкции простых зубчатых колес (а, б, в, г) и составных (д):1, 2 – зубчатые колеса, 3 –заклепка, 4 – штифт, 5- пружина

В дисках широких колес для уменьшения массы и момента инерции, повышения их технологичности делают двусторонние проточки (рис. 9.2, в). проточки делают при ширине венца b>3 мм и принимают С=0,20,4b, толщину обода S (2,53,5) мм.

Кроме проточек в диске допускают отверстия. Диаметр отверстий d0=(da-D)/S; но не менее 5…6 мм, диаметр окружности центров отверстий Da(da+D)/2.

В реверсивных механизмах настройки РЭС существует боковой зазор между сопряженными зубьями колес, что вызывает появление мертвого хода.

Для устранения мертвого хода, вызванного боковым зазором, применяют люфтовыбирающие зубчатые колеса.

Колеса делают составными (рис. 9.2, д).При нарезании зубьев оба колеса соединяют, затем одну часть колеса с со ступицей закрепляют жестко на валу, а другая образует со ступицей подвижное соединение.

Оба колеса соединяют пружиной и подвижную часть поворачивают на 36 зубьев. Под действием пружины поверхность зубьев одного колеса прижимают к боковым поверхностям зубьев другого колеса, этим устраняют люфт мертвого хода.

Вращающий момент М с ведущего колеса на ведомое передаётся за счёт момента Мкр создаваемого пружиной

Мпр = М (9.1)

где =1,5...3 коэффициент запаса. Для пружины растяжения или сжатия, расположенной на расстоянии r1 от оси колеса необходимое условие определяют зависимостью

Fпр = (β∙M) / (r1∙n ) (9.2)

где n-число пружин. Удлинение пружины, необходимое для создания силы определяют формулой:

λ = kzπ m r1 /r2 (9.3)

где kz =3...6 – число зубьев, на которое смещается подвижная часть люфтовибирающего колеса, m- модуль зацепления, r- радиус начальной окружности. Размеры пружины вибирают по значениям Fпр и .

Недостатком колёс содержащих пружины, является увеличение потерь на трение в зацеплении, так как одновременно контактируют обе стороны зуба.

На рабочем чертеже зубчатого колеса, кроме размеров его конструктивных элементов, должны быть указанны параметры его зацепления в зуборезной таблице в правом верхнем углу деталировочного чертежа (рис 9.3), шероховатость боковых поверхностей зубьев.

Рис. 9.3. Рабочий чертёж зубчатого колеса

9.2 Проектирование червяков и червячных колёс

Для конструирования червячной передачи определяют модуль m , число витков червяка Z1 и число зубьев червячного колеса Z2. Модуль для силовых червячных передач определяют из расчёта зацеплений на контакт и изгибную прочность, для кинематических механизмов величина модуля определяется из конструктивных соображений. Коэффициент диаметра червяка выбирают из стандартного ряда q=6,3; 8; 10; 12,5; 16; 20; 25. При этом малые значения q= 6,3; 8; 10 выбирают для быстроходных передач, а большие q= 12,5; 16; 20; 25 в мелкомодульных передачах для повышения жёсткости червяка. Диаметр гладкой части вала-червяка выбирают таким, чтобы можно было обеспечить свободный выход инструмента при нарезании витков. Нарезная часть изготавливается с фасками, под углом в 200. Жёсткость червяка является главным требованием при его проектировании. В связи с этим расстояние между опорами вала червяка задают минимальным.

Червячные колёса в малогабаритных передачах делают монолитными (рис. 9.4, а). Наибольший диаметр червячного колеса задаётся формулой (4.32), а угол охвата червяком колеса задают в зависимости от механизма: для силового 2 =70 1200 , а для отсчетных устройств 2 =22 300. Ширина зубчатого венца червячного колеса зависит от dн . Выбирают b20,67dн при Z1 =1.2 и b20,67dн при Z1 =4. В конструкции колеса делают отверстия от 4 8 для снижения их веса. Размер проточек в червячных колёсах выбирается аналогично конструкции зубчатых колёс.

Способ соединения червячного колеса с валом зависит от величины передаваемого вращающего момента.

При малых значениях момента, соединение осуществляют с помощью штифта, а для сильнонагруженных механизмов соединение с валом выполняется посредством шпонки или шлицов. Червячные колёса большого диаметра делают составными (рис. 9.4 б, в).

Рис. 9.4. Конструкция элементов червячного колеса

Зубчатый венец изготавливают из бронзы или латуни соединяют со стальной втулкой, этим достигается экономия цветных металлов, а изделие становится более технологичным и дешевым. При этом бронзовый обод насаживается с сильным натягом H7/r6 или H7/S6 на стальную заготовкуВ стык устанавливаются для повышения прочности составного колеса цилиндрические штифты или установочные винты (Рис. 9.4, в). Размеры деталей червячной передачи определяются размерами, получаемыми из расчёта зацепления на прочность, а для кинематических передач размеры выбирают часто из конструктивных соображений. Для легконагруженных кинематических передач колёса могут изготавливаться с пружинами такими, как для обычной зубчатой передачи. Такие колёса часто изготавливают из латуней ЛС59-1 (ГОСТ 15527-70) или полиамидов (ГОСТ 10589-87).

9.3 Конструирование деталей фрикционных передач

Диски фрикционных передач с жёсткой связью изготавливаются из стали, бронзы, алюминия, пластмасс, текстолита и резины. Из сталей используют марку ШХ15, имеющую твёрдость HRC 60. Для повышения коэффициента трения применяют покрытые резиной металлические диски. Размеры диска выбирают из кинематического расчёта и геометрии передачи. Максимальный диаметр большого диска , обычно D2200 (мм). Для фрикционных передач с торцевым зацеплением возможно сочетание двух стальных дисков и бронзового, и двух стальных дисков и дисков из латуни. При этом часто толщина таких дисков b1 мм, и на практике применяют диски с толщиной 0,4 0,55 мм. Весьма благоприятно при конструировании фрикционных передач с жёсткой связью сочетание двух дисков, изготовленных из металла и текстолита, из металла и гетинакса, при этом коэффициент трения таких дисков высок и очень стабилен. При выборе материала диска используют не только значение коэффициента трения, но также износостойкость и прочность, определяемую формулой: (6.1). Для фрикционных передач с гибкой связью, размеры дисков выбирают из кинематических расчётов. Такие передачи обеспечивают передаточное число до 710 и обладают плавным ходом и имеют низкую стоимость. Передачи с гибкой связью с зацеплением (зубоременные передачи) применяют там, где нужно строго обеспечить положение выходного звена при заданном перемещении выходного звена и получили широкое применение в современных принтерах струйного типа. Ремни для фрикционных передач по своей конструкции в поперечном сечении могут быть плоскими (рис. 9.5, а), клиновыми (рис. 9.5, б) и круглыми (рис. 9.5, в). Наиболее проста в конструктивном отношении передача с плоским ремнём, в ней обычно применяют шкивы меньших диаметров по сравнению с другими ременными передачами. Материалом для плоских ремней служат хлопчатобумажные ткани синтетические материалы и резина. Сама плоскоременная передача наиболее компактна и более технологична. Клиновидные ремни применяют для фрикционных передач, несущих большие силовые нагрузки. Передачи с круглым ремнём (пассиком) работают при меньших натяжениях по сравнению с другими видами ремней, допускают большие неточности взаимного положения шкивов и дешевле клиноременных передач. Круглые ремни изготавливают в основном из нитриловых резин или неопрена. Однако применение клиновидных и круглых ремней требует канавки или проточки на внешней поверхности шкива (рис. 9.5, в). Форма канавки шкива -полукруг или трапециевидное углубление. При конструировании фрикционной передачи, задаётся D1 и затем определяют по формуле D2 =U D1.

При этом минимальный размер D1min шкива зависит от толщины гибкого звена и его жёсткости. Для круглых ремней D1min/2 =2d (где d- диаметр ремня ) при числе оборотов n 3000 и D1min/2 =(2,54 ) d, при n 3000. Для плоских ремней – D1min =2(1225) , где - толщина плоского ремня с шириной b. В случае клиновидных ремней D1min=(58) h, где h- высота ремня.

Рис. 9.5. Конструкции ремней: а)- плоский; б)- клиновидный; в) круглый; 1-ремень, 2-шкив

Фрикционные передачи с гибкой связью с зацеплением выполняют с перфорированной лентой и зубчатым ремнём. В передачах с перфорированной лентой зубчатые диски, выполненные из стали соединяются лентой, которую изготавливают также из стали. При этом минимальный диаметр шкива связан с толщиной стальной ленты соотношением Dmin = 240 . Чаще для таких передач диаметры дисков делают одинаковыми. Увеличение передаточного отношения достигается с применением зубоременных фрикционных передач. Зубчатые ремни изготавливают в основном из армированного неопрена или полиуретана. Зубья ремня имеют прямолинейное очертание, а зубья шкивов прямолинейное или эвольвентное. Шкивы изготавливают из стали, сплавов аллюминия или пластмасс. Зубоременная передача обеспечивает передаточное число U=1012 и её коэффициент полезного действия очень высокий = 0,92 0,98. Основные характеристики зубоременной фрикционной передачи – модуль m, общая толщина H, высота зуба h, толщина вершины зуба S, угол профиля = 250 и ширина ремня b (рис. 9.5) и угол . Число зубьев ремня берётся равным 32; 36; 40; 45; 50; 56; 63; 71; 80; 90; 110; 112; 125; 140; 160. При модуле m=2 выбирают h=1,2, S=2, H=3, b=8; 10; 12.5; 16 (значения размеров в миллиметрах ); при m=3 h=1,8 , S=3, H=4, b=8; 10; 12,5; 16 и при m=4 , h=2,4 , S=4, H=5, b=20; 25; 32; 40. При проектировании кинематической фрикционной передачи с зубчатым ремнём определяют лишь геометрические размеры шкивов: D1=mZ1 , Z2=Z1 i12, D2=mZ2. Максимальное число зубьев на шкиве Zmin зависит от модуля ремня и при m=24 мм, Zmin=16, а при m=5 мм, Zmin=18. Для упрочнения ремня в его конструкцию вводят жёсткие тросики.

9.4. Конструкции валов и осей

Валы предназначены для закрепления на них деталей зубчатых колес, дисков, шкивов, секторных колес, кулачков и передачи вращающих моментов. Оси служат только для поддержания вращающихся деталей механизмов и в отличии отвала не передают вращающих моментов и могут быть неподвижными. Основным критерием работоспособности вращающихся осей и валов является усталостная прочность и жесткость. Это надо учитывать при выборе материала, из которого изготавливаются такие детали. В механизмах РЭС применяют как гладкие, так и ступенчатые валы и оси. Гладкие оси и валы применяют в малонагруженных передачах, а также когда на сопряженные детали не действуют осевые силы. Ступенчатые валы менее технологичны в изготовлении, но более удобны при сборке, особенно для сложных многоступенчатых механизмов, когда каждая деталь проходит до места своей установки без натяга. Конструкции ступенчатого вала определяется количеством и конструкцией деталей, которые на нем размещаются, расположением опор, условиями сборки.

Для конструкции валы и оси могут быть полыми, а для закрепления на них зубчатых колес, дисков, шкивов в конструкциях гладких валов допускаются отверстия под штифты или винты. Гладкие по конструкции валики более технологичны и широко используются в крупносерийном производстве. Ступенчатые валики удобны при сборке малогабаритных редукторов, обеспечивая компактность конструкции РЭС. Конструкции таких валов показаны на рис.9.6

9.5. Типовые конструкции корпусных деталей

Корпусные детали являются составной частью механизмов РЭС и являются основной несущей частью обычных и герметизированных блоков стационарных и бортовых блоков РЭС, а также РЭС, устанавливаемых на автомобильном, гусеничном и железнодорожном транспорте.

Корпусные детали должны обеспечивать необходимое взаимное расположение сопряжённых деталей, восприятию динамических нагрузок (вибраций, ударов, линейных ускорений), защиту деталей механизма от влаги, грязи и удержания смазки, отвода образующейся при работе теплоты и удобство монтажа и сборки.

Рис. 9.6. Конструкции валиков: гладкие (а, б) и ступенчатые (в, г)

К корпусным деталям относятся корпусы редукторов привода антенн наземных и самолетных РЛС, корпусы приемопередатчиков, следящего привода, измерительных приборов, отсчетных устройств, бортовых компьютеров, приводы СD-ROM и конструкции струйных принтеров. Требования, предъявляемые к конструкциям корпусов и корпусным деталям, зависят от назначения, условий эксплуатации, конструктивной и компоновочной схем, места установки на объекте и ряда других факторов.

Основные требования сводятся к следующему:

удобству сборки и эксплуатации изделия;

оптимальным габаритам и массе конструкции;

прочности, жесткости и надежной защите деталей от влаги, пыли и динамических воздействий;

обеспечения необходимой точности расположения деталей;

технологичности изготовления.

Выполнение большинства перечисленных требований обеспечивается правильным выбором конструктивной схемы, материала, размеров стенок , расположения ребер жесткости, приливов, метода формообразования.

Корпуса механизмов РЭС бывают цельные коробчатой формы с крышками, разъемные с разъемом вдоль осей валов, разъемные соосные с разъемом поперек осей валов, одноплатные, двухплатные с параллельными платами или платами, расположенными под прямым углом, сборные коробчатой формы , состоящих из пластин, угольников и крышек, соединенных винтами или штифтами.

Для фиксации и положения одной детали относительно другой используются штифты, выступы, впадины.

Присоединительные места и места разъема имеют утолщенные платики, в метах размещения подшипников корпус имеет приливы в виде бобышек.

В редукторах малой мощности используются корпусы с разъемом поперек осей валов, одноплатные и двухплатные корпуса требуют специального влагозащитного дополнительного корпуса.

Сборный корпус применяют для мелкосерийных конструкций, когда изготовление цельного или разъемного корпуса нерентабельно.

Такой корпус состоит из отдельных деталей, соединенных с помощью винтов и фиксируемых штифтами.

При проектировании основного корпуса необходимо выполнять требования прочности, жёсткости и его герметичности, а при сборке -удобную и быструю установку деталей. Конструкция корпуса должна удовлетворять требованиям технологичности.

В корпусе следует выдерживать равномерную толщину стенок и избегать больших местных утолщений, которые могут быть местами образования литейных рыхлостей, раковин, включений. Работоспособность размещённых внутри корпуса зубчатых, червячных, фрикционных передач зависит от жёсткости корпуса. Требуемая жёсткость достигается выбором рациональных форм и размеров.

Поэтому корпусные детали чаще изготавливают литьём, прессованием или штамповкой.

Для литых деталей корпусов используются аллюминевые сплавы АЛ2, АЛ4, АЛ5, АЛ7, АЛ9 и магниевые сплавы марки МЛ3 и МЛ5, в отдельных случаях их изготавливают из бронзы и латуни.

Для штампованных деталей используется сталь 08кп, 10. Тонкостенные штампованные детали корпуса блока изготавливают из листового алюминиевого сплава 1915М, профилированные из сплава Д16 (ГОСТ 13737-68) или АМг –6 (ГОСТ8617-75), литые из сплава АЛ9 ( ГОСТ 2685-75).

Механическое соединение деталей корпуса производят с помощью винтов и самоконтрящихся гаек. Допускается использование пайки в соляной ванне или заклепки.

Для защиты поверхностей корпусов используют неметаллические покрытия (оксидирование, хроматирование и др),наружные поверхности корпусов имеют лакокрасочные покрытия.

Герметизация блока обеспечивается герметичным исполнением корпуса и его внешних разъемов и выполняется с помощью уплотнительных прокладок или паянного соединения корпуса (основания) с крышкой. Выбор способа определяют условия эксплуатации.

При пайке расстояние по всему периметру соединения заполняют легкоплавким припоем.

Припой и флюсы выбирают в соответствии с ОСТ 4ГО.033.000. Для простоты сборки механизма корпус обычно проектируют разъёмным поперёк осей валов.

Толщина стенок выбирается в зависимости от технологии получения его отливки и соответствует условиям хорошего заполнения формы расплавленных металлов (табл. 9.1).

.

Таблица 9.1