материалка_001

.pdf

26. Приведите характеристику ковкого и высокопрочного чугуна, способы получения, применения?

27. Маркировка углеродистых сталей и чугунов. 28. Сталь, понятие стали, структурные составляющие углеродистой стали, классификация по составу, структура и назначение.

Чугунами называют сплавы железа с углеродом, содержащие более 2,14% углерода. Они содержат те же примеси, что и сталь, но в большем количестве. В зависимости от состояния углерода в чугуне, различают:

Белый чугун, в котором весь углерод находится в связанном состоянии в виде карбида, и чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в виде графита, что определяет прочностные свойства сплава, чугуны подразделяют на:

1)серые - пластинчатая или червеобразная форма графита;

2)высокопрочные - шаровидный графит;

3)ковкие - хлопьевидный графит. Чугуны маркируют двумя буквами и двумя цифрами,

соответствующими минимальному значению временного сопротивления δв при растяжении в МПа-10. Серый чугун обозначают буквами "СЧ" (ГОСТ 1412-85), высокопрочный - "ВЧ" (ГОСТ 7293-85), ковкий - "КЧ" (ГОСТ 1215-85).

СЧ10 - серый чугун с пределом прочности при растяжении 100 МПа;

ВЧ70 - высокопрочный чугун с сигма временным при растяжении 700 МПа;

КЧ35 - ковкий чугун с δв растяжением примерно 350 МПа.

Для работы в узлах трения со смазкой применяют отливки из антифрикционного чугуна АЧС-1, АЧС-6, АЧВ-2, АЧК-2 и др., что расшифровывается следующим образом: АЧ - антифрикционный чугун:

С - серый, В - высокопрочный, К - ковкий. А цифры обозначают порядковый номер сплава согласно ГОСТу 1585-79.

29. Приведите и поясните диаграмму изотермического превращения аустенита стали У8. 30. что такое диаграмма изотермического превращения аустенита и ее назначение.

Диаграмма изотермического превращения представляет собой результат обобщения многочисленных данных исследований превращений аустенита при постоянных температурах.

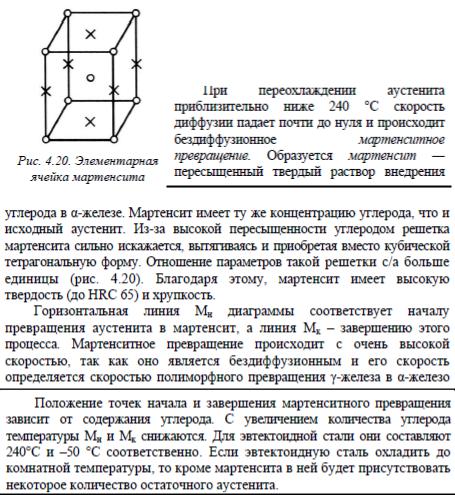

При очень малой скорости охлаждения (V1) аустенит будет превращаться в перлит (грубая смесь кристаллов феррита и цементита). С увеличением скорости охлаждения (V2 и V3) число центров зарождения феррита и цементита увеличивается и размеры кристаллов этих фаз уменьшаются. Более дисперсные (мелкозернистые) структуры – сорбит, троостит – имеют более высокую твердость, чем перлит. При скорости охлаждения больше Vкр превращение аустенита в смесь феррита и цементита произойти не может, так как скорость диффузии углерода при температурах ниже 200 С очень мала. Однако-решетка должна перестроиться в -решетку, обладающую меньшим запасом энергии при низких температурах. Образуется пересыщенный твердый раствор углерода в - железе. Решетка железа сильно искажается, становится тетрагональной, а не кубической. Возникает большое количество дислокаций и других дефектов. Поэтому сплав имеет высокую твердость и прочность, но очень низкую пластичность. Такая структура носит название мартенсит.

Рис. 1. Диаграмма изотермического распада переохлажденного аустенита эвтектоидной стали

В зависимости от степени переохлаждения аустенита различают три температурные области превращения: перлитную (переохлаждение до 500 °С), мартенситную (переохлаждение ниже Мн

— для эвтектоидной стали ниже температуры 240 °С) и промежуточного (бейнитного) превращения (переохлаждение для эвтектоидной стали в интервале от 500 до 240 °С).

31. Поясните в чем сходство и различие структур: перлит, сорбит, троостит

Рассмотрим структуры, образующиеся при диффузионном превращении аустенита.

При температуре 650–700 °С образуется собственно перлит. При перлитном превращении ведущей фазой является цементит. В результате образования пластинок цементита соседние участки аустенита обедняются углеродом, что в свою очередь приводит к образованию пластинок феррита.

При температуре 600–650 °С образуется сорбит, а при 550–600 °С — троостит.

Перлит, сорбит, троостит являются структурами одной природы — механической смесью феррита и цементита и отличаются друг от друга лишь степенью дисперсности. С увеличением степени дисперсности пластин цементита растут твердость и прочность стали. Наибольшую пластичность имеют стали с сорбитной структурой. Троостит, образующийся при более низкой температуре превращения, характеризуется меньшей пластичностью (меньшими d и y ). Перлит, сорбит и троостит называют перлитными структурами.

Перлитные структуры в зависимости от формы цементита могут быть пластинчатыми или зернистыми. Пластинчатые структуры образуются при превращении однородного (гомогенного) аустенита, а зернистые — неоднородного аустенита. В первом случае нагрев доэвтектоидных сталей должен производиться выше АС3, а заэвтектоидных — выше Аcm. Соответственно для получения зернистых структур нагрев должен производиться ниже АС3 (Аcm).

32. Что такое термическая обработка и её цель.

33. Как изменяются свойства и какие превращения происходят при нагреве мартенситной структуры.

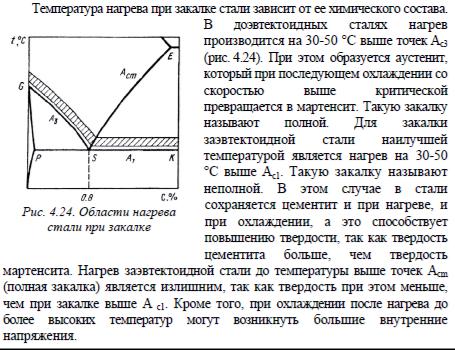

34. Как выбрать температуру нагрева под закалку для до- и заэвтектоидных углеродистых сталей.

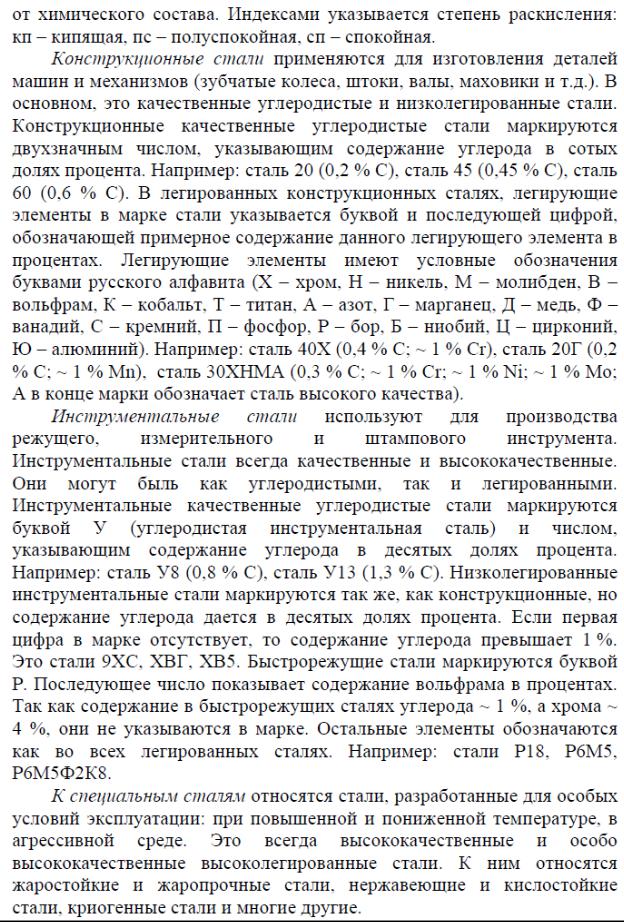

При нагреве сталей с мартенситной структурой происходит диффузионное перераспределение атомов углерода. В стали возникают две фазы – феррит, содержащий очень мало углерода (до 0,03%) и цементит (6,67% углерода). Элементарная ячейка феррита имеет форму куба, атомы железа расположены в вершинах и в центре куба (объемноцентрированная структура), цементит имеет ромбическую структуру. Элементарная ячейка цементита имеет форму прямоугольного параллелепипеда.

35. Что такое перегрев и пережег углеродисто стали и как от них избавиться.

Перегрев-образование крупнозернистой, а иногда грубоигольчатой структуры стали в результате чрезмерно высокого нагрева. Решающими факторами, определяющими рост зерна аустенита, являются темп-ра и время нагрева. Наиболее чувствительны к перегреву чистое железо и ферритная нержавеющая сталь. Увеличение содержания углерода до эвтектоидного уменьшает склонность стали к перегреву, а наличие труднорастворимых карбидов препятствует перегреву. Сталь с наследственным мелким зерном до определенной темп-ры менее склонна к перегреву, но при значит, увеличении темп-ры склонность к перегреву у нее становится большей, чем у крупнозернистой. Крупнозернистая перегретая сталь обладает пониж. вязкостью и высокой чувствительностью к хрупкому разрушению. Перегрев стали часто вызывает поломку деталей машин. Нагрев под закалку перегретой стали измельчает зерно. Однако образующийся при повторной термич. обработке комплекс мелких зерен иногда сохраняет текстуру бывшего крупного аустенитного зерна, что приводит к образованию т. н. нафталинистого излома. Для разрушения крупнозернистой тексстуры перегретую сталь перед закалкой следует подвергать промежуточному отжигу или нормализации. Для исправления значит. Перегрев стали темп-ра

нормализации или отжига должна быть достаточно высокой — выше точки В Чернова (на 100— 150° выше AcJ). При этом происходит рекристаллизация аустенитных зерен, получивших нек-рый наклеп в результате фазовых превращений.

Иногда в результате сильного перегрева стали образуется камневидный излом, проявляющийся в межкристаллич. хрупком разрушении крупнозернистой стали. Камневидный излом появляется при перегреве стали до очень высоких темп-р (1250—1350°). Уничтожить его повторной термич. обработкой невозможно (если не считать длит. гомогенизации стали при высокой темп-ре).

Поэтому заготовки и готовые детали с камневидным изломом во избежание их хрупкого разрушения при эксплуатации подлежат, как правило, забракованию.

Пережог— окисление границ зерен стали в результате нагрева до высокой темп-ры, неисправимый дефект

36. Что такое мартенсит, как его получают и его характерные свойства.

37. Что такое закаливаемость и прозакаливаемость стали, чем они определяются. 38.Способы закалки