- •Заключительный отчет

- •«Формирование структуры и свойства зон сварных соединений и наплавленных покрытий в условиях импульсных изменений энергетических параметров и регулируемого тепломассопереноса при их получении»

- •1. Методы и подходы, использованные в проекте

- •1.1. Исследовательский комплекс.

- •1.2. Принцип работы исследовательского комплекса.

- •1.3. Информационно-измерительный комплекс изучения кинетики плавления и переноса электродного металла.

- •2. Особенности процессов плавления и переноса электродного металла при сварке в защитных газах.

- •2.1. Перенос электродного металла.

- •4. Комплекс сил, действующих на каплю электродного металла

- •4.1. Сила тяжести капли

- •4.2. Сила поверхностного натяжения

- •6. Исследование факторов, влияющих на стабильность процесса сварки и разбрызгивание электродного металла

- •7. Исследование кинетики плавления и переноса электродного металла при механизированной сварке плавящимся электродом с импульсной подачей электродной проволоки сплошного сечения

- •11. Кинетика плавления и переноса электродного металла при сварке порошковой проволокой в среде со2 без стабилизации переноса

- •12. Кинетика плавления и переноса электродного металла при сварке порошковой проволокой в среде со2 при увеличенном напряжении на дуге

- •13. Кинетика плавления и переноса электродного металла при сварке порошковыми проволоками в среде со2 с импульсной стабилизацией процесса переноса в режиме коротких замыканий дугового промежутка

- •14. Кинетика плавления и переноса электродного металла при сварке порошковой проволокой в среде аргона без стабилизации переноса

- •15. Кинетика плавления и переноса электродного металла при сварке порошковой проволокой в среде аргона с импульсной стабилизацией переноса в режиме коротких замыканий дугового промежутка

- •16. Кинетика плавления и переноса электродного металла при сварке порошковой проволокой в среде аргона с управляемым переносом электродного металла без коротких замыканий дугового промежутка

- •18.1. Методика проведения экспериментов по изготовлению сварных соединений и режимам сварки

- •19. Методология проведения и результаты исследований наплавленных покрытий.

18.1. Методика проведения экспериментов по изготовлению сварных соединений и режимам сварки

На основе результатов работы в 2010 году для проведения запланированных исследований по изучению влияния импульсных изменений энергетических параметров режимов сварки и регулируемого тепломассопереноса на структуру металлов шва и ЗТВ неразъемных соединений углеродистых и легированных сталей были разработаны режимы сварки, при которых выполнялись неразъемные соединения из исследуемых марок сталей.

Рис. 22. Инверторный источник питания ФЕБ-315 «МАГМА» с блоком управления, в котором реализован способ адаптивной импульснодуговой сварки (Патент № 2410216).

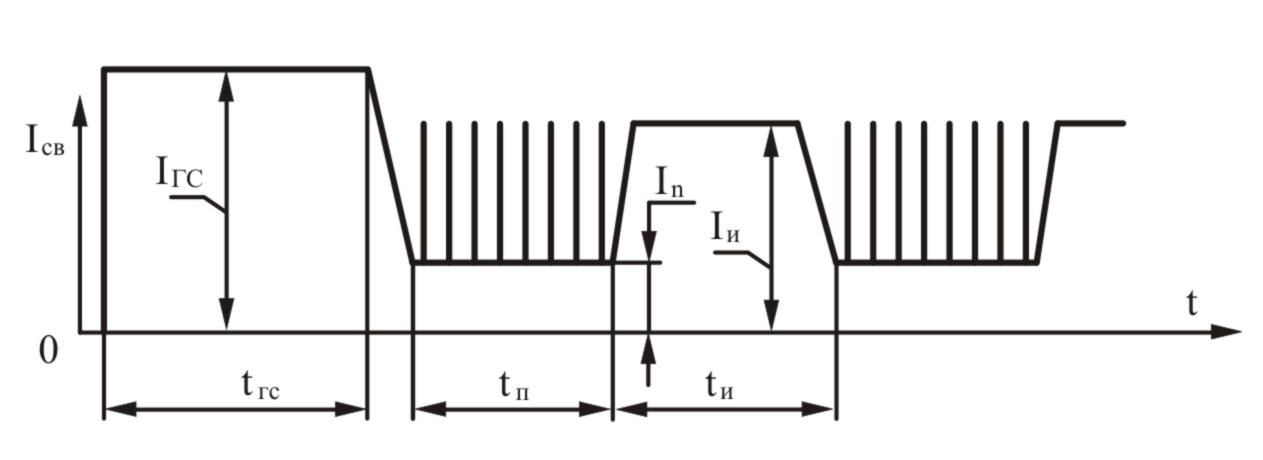

Рис.

23. Алгоритм адаптивного импульсного

управления энергетическими параметрами

при сварке покрытыми электродами (Патент

№ 2410216), гдеtгс

–

длительность «горячего старта»; tп

-

длительность паузы; tи

-

длительность импульса; Iгс

-

величина тока горячего старта; Iи

-

ток импульса; Iп

–

ток паузы.

Так, например, для сварки сталей 09Г2С, 10Г2С, 17Г1СУ и 12Х18Н10Т применялся источник питания ФЕБ-315 «МАГМА», рис. 22, в котором был реализован способ адаптивной импульсно-дуговой сварки (Патент № 2410216 приоритет от 16 июня 2008 года, зарегистрирован 27 января 2011 года). Указанный способ предназначен для управления формированием металла шва при сварке покрытыми электродами, рис. 23.

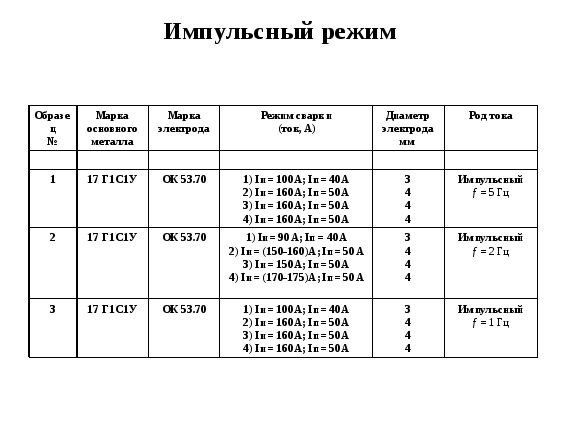

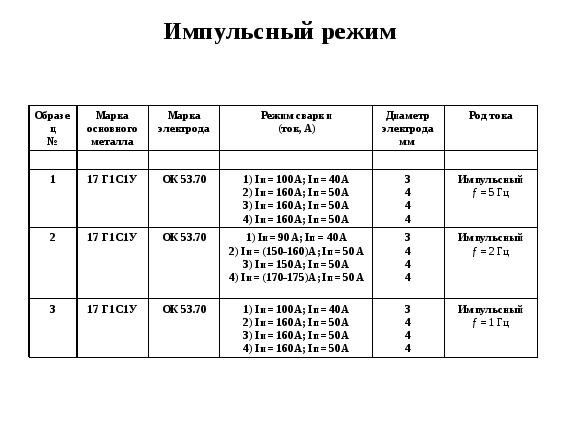

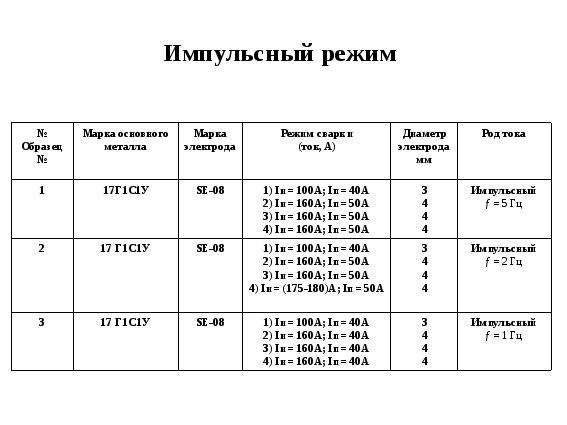

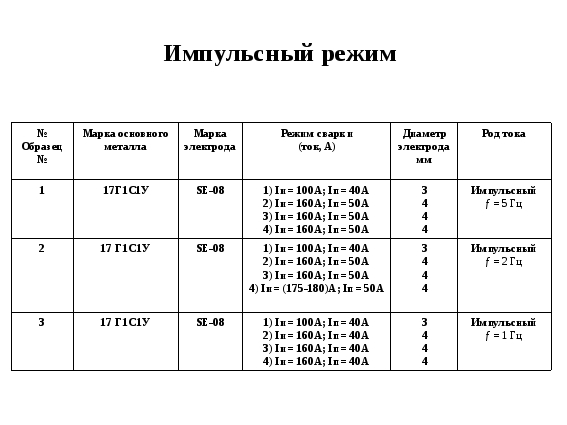

Импульсный режим сварки в вышеперечисленных способах сварки осуществлялся в частотном диапазоне от 1 до 5 Гц. Режимы сварки, применяемые электродные материалы представлены в таблицах 1, 2 и 3.

Для

сварки

стали 15ХСНД

под слоем флюса была модернизирована

серийно выпускаемая установка А-1416, к

которой был подключен блок модуляции

сварочного тока

![]() БМСТ-3.

Были отработаны режимы сварки данной

стали постоянным имодулированным

токами.

БМСТ-3.

Были отработаны режимы сварки данной

стали постоянным имодулированным

токами.

Таблица 1

Режимы сварки стали 12Х18Н10Т покрытыми электродами ЦЛ-11 диаметром 2 и 3 мм

|

Способ сварки РЭДС |

Скорость сварки, м/ч |

Параметры режима | |||||||

|

постоянного тока |

модулированного тока |

Qсв, МДж/м | |||||||

|

Iб, А |

Uб,В |

Iи, А |

Uи,В |

tи,с |

tп,с | ||||

|

Постоянным током |

25 |

90 |

22 |

_ |

_ |

_ |

_ |

2,87 | |

|

Модулированным током |

25 |

40 |

22 |

70 |

22 |

0,3 |

0,7 |

2,15 | |

Примечание: б, и – базовый и импульсный режимы, соответственно.

При этом для увеличения производительности заполнения разделки свариваемых образцов использовалась крупка, приготовленная из сварочной проволоки того же химического состава, что и проволока, с помощью которой осуществлялось расплавление кромок свариваемых образцов и формирование сварочной ванны.

Таблица 2.

Импульсные режимы сварки стали 17Г1СУ

Примечание: в таблицах 2 и 3 в столбце «режим сварки» цифрами 1,2,3, и 4 обозначены последовательность проходов при изготовлении сварных соединений.

Таблица 3.

Импульсные режимы сварки стали 17Г1СУ

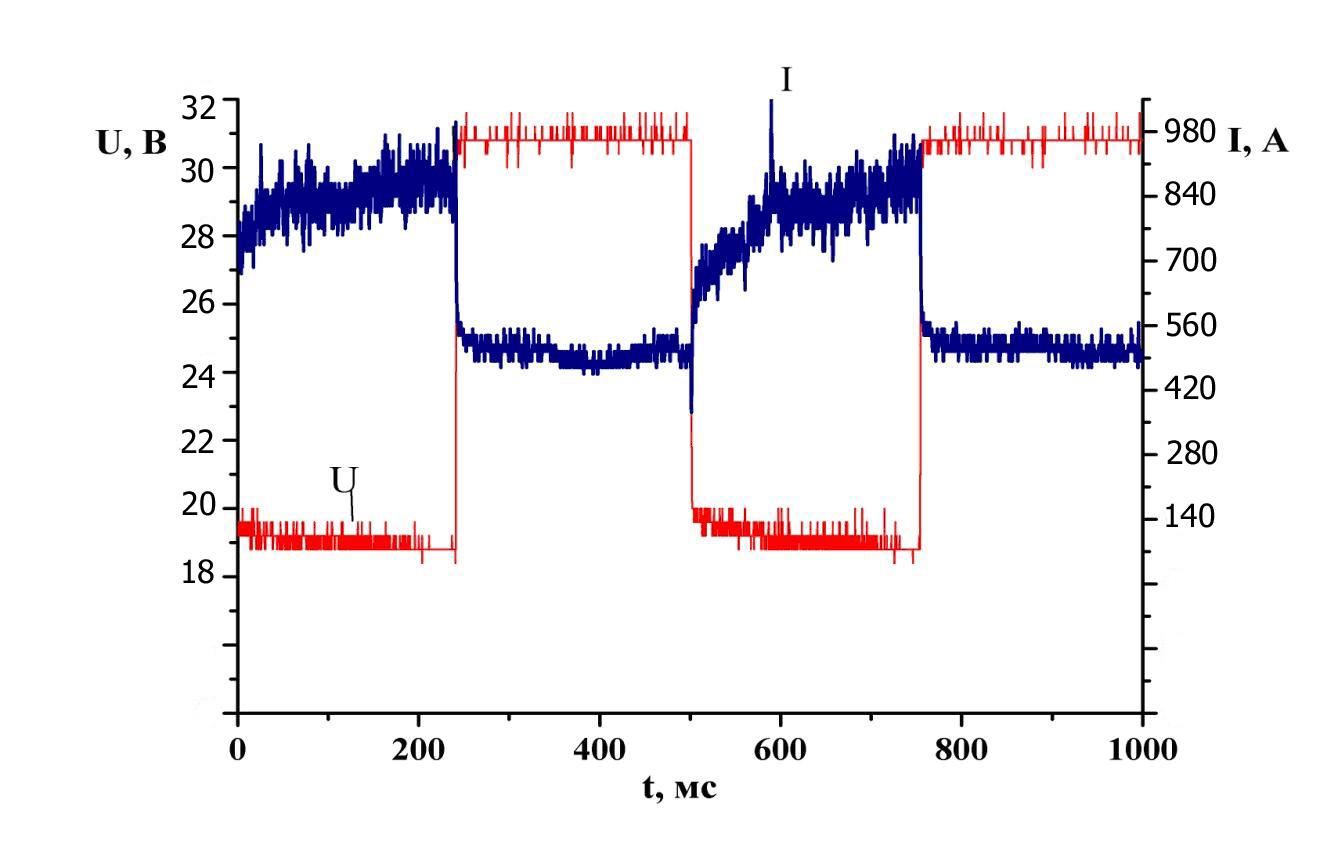

Регистрация режимов сварки, рис. 24, производилась с использованием регистратора параметров режима сварки AWR 524, приобретенного в соответствии со сметой расходов по данному проекту в 2010 году.

Рис. 24. Осциллограммы тока и напряжения процесса сварки стали 15ХСНД модулированным током под флюсом, записанные при помощи регистратора параметров режима сварки AWR 524.

Таблица 4.

Режимы сварки стали 15ХСНД

|

№ образца |

Марка осн. Металла |

Марка эл. проволоки |

Режим сварки |

Род тока |

|

59 |

15ХСНД |

Св-10НМА |

Iи=850 А,Iп=400А,f=5гц |

Импульсный |

|

63 |

15ХСНД |

Св-10НМА |

Iи=850 А,Iп=400А, f=2гц |

Импульсный |

|

77 |

15ХСНД |

Св-10НМА |

Iсв=450 А |

Постоянный |

Для сварки стали 30ХГСА применялась технология, в которой для управления процессами охлаждения металла шва и ЗТВ использовалась оригинальная конструкция горелки сварочного автомата, обеспечивающая двухструйную газовую защиту. Конструкция горелки позволяла управлять скоростью истечения защитного газа и тем самым управлять скоростью охлаждения металла шва и ЗТВ.

В экспериментах выполняли механизированную многопроходную сварку пластин из стали 30ХГСА размером 150х300 мм, толщиной 8 мм с щелевой разделкой кромок сварочной проволокой Св-08Г2С диаметром 1,2мм в СО2 стационарной дугой с двухструйной газовой защитой без предварительного подогрева и последующей термообработки. Управляемые параметры варьировали на двух уровнях: сварочный ток Iсв1 = 170 A и Iсв2 = 200А, скорость сварки V1 = 22 cм/мин и V2 = 26 cм/мин, расход защитного газа Q1 = 15 л/мин и Q2 = 20 л/мин. Напряжение дуги Uд = 26…27В. Источник питания ВСЖ–303 У3.I, автоматическая сварочная головка ГСП–2, блок управления автоматической сваркой БАРС–2Б.

Исследования структуры металла шва и ЗТВ сварных соединений стали 30ХГСА

С целью определения газодинамического влияния технологических параметров сварки в условиях двухструйной газовой защиты на структуру зон сварных соединений из стали 30ХГСА исследования проводились по методу полного факторного эксперимента.

Эксперименты были проведены в соответствии с матрицей планирования полного факторного эксперимента (табл. 5).

Таблица 5

Матрица планирования полного факторного эксперимента

|

Наименование управляемого параметра |

№ опыта | |||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 | |

|

1.

Расход защитного газа Q,

л/мин ( |

15 |

20 |

15 |

20 |

15 |

20 |

15 |

20 |

|

2.

Скорость сварки Vсв,

cм/мин ( |

22 |

22 |

26 |

26 |

22 |

22 |

26 |

26 |

|

3.

Сварочный ток Iсв,

А ( |

170 |

170 |

170 |

170 |

200 |

200 |

200 |

200 |

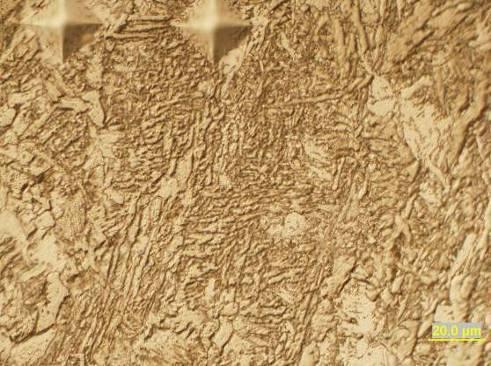

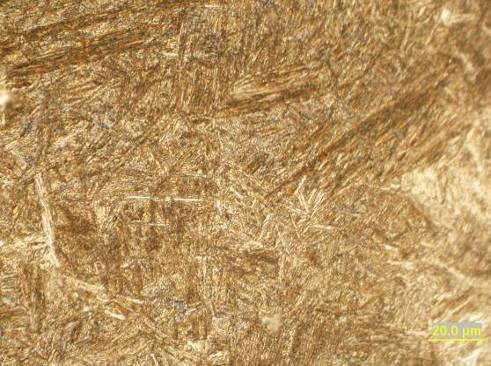

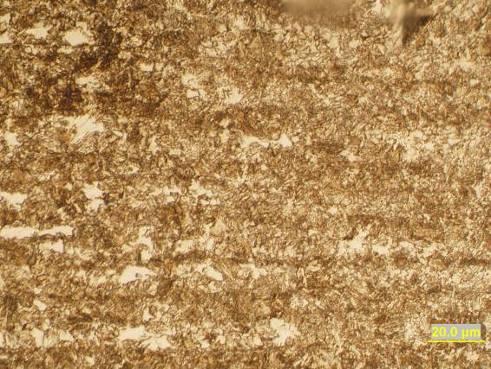

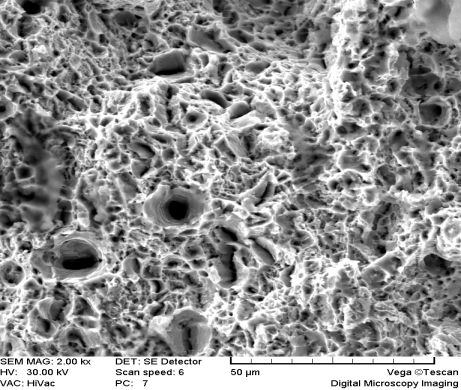

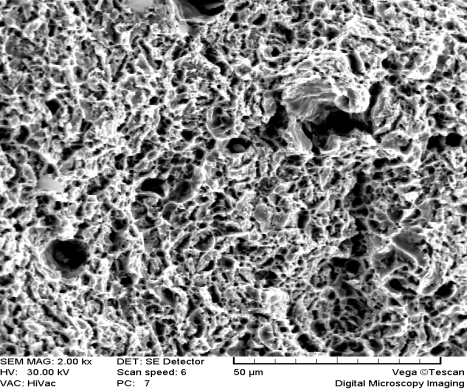

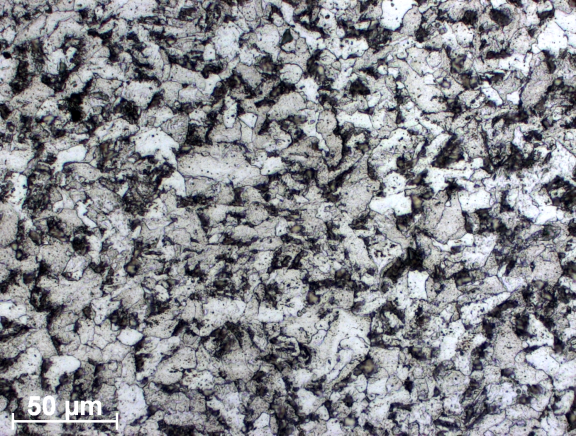

В соответствии с таблицей 5 исследования микроструктуры металла шва и ЗТВ проводилось на образцах, сваренных при различных скоростях расхода защитного газа, различных скоростях сварки и значений сварочного тока. На рис. 25. приведены характерные структурызон сварных соединений, полученных по режимам сварки 1 и 8 опытов, таблица 5.

Анализ микроструктуры образцов, представленных на рис. 25, показал, что она в соответствующих зонах идентична. Однако структура металла шва образцов несколько отличается, что можно объяснить меньшей интенсивностью перемешивания металла сварочной ванны 1-го образца из-за меньшего газодинамического воздействия струи защитного газа на сварочную ванну, а также меньшего значения сварочного тока.

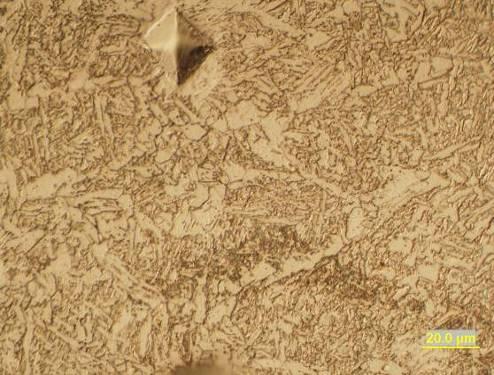

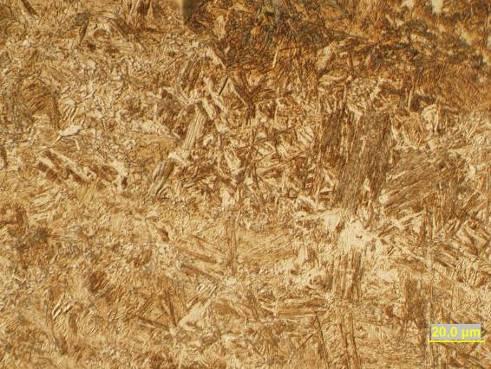

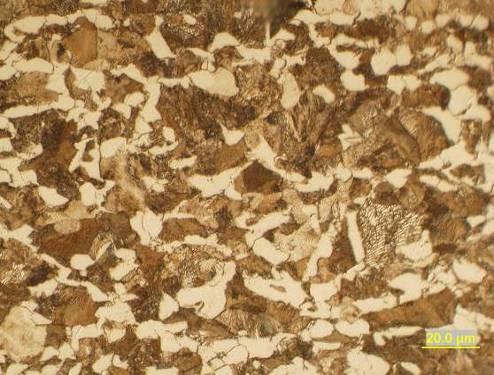

Вместе с тем, в образце, сваренном по разработанной технологии, рис. 26, размеры ЗТВ примерно на 1 мм меньше, чем у образца, изготовленного по традиционной технологии. Это можно объяснить тем, что скорость истечения защитного газа из двухструйного сопла примерно в 3,5 раза больше по сравнению со скоростью истечения защитного газа из сопла горелки при традиционной технологии.

Увеличение скорости истечения защитного газа повышает скорость охлаждения околошовной зоны в процессе сварки, что изменяет картину структурно-фазовых превращений во всех изучаемых зонах сварных соединений из стали 30ХГСА, рис. 26.

|

Участок |

1 |

8 |

|

шов |

|

|

|

ЗТВ 4мм от оси шва |

|

|

|

ЗТВ 5мм от оси шва |

|

|

|

ЗТВ 6мм от оси шва |

|

|

Рис.25. Микроструктура в зонах сварных соединений, полученных по режимам сварки опытов 1 и 8.

|

|

Традиционная защита |

Двухструйная защита |

|

шов |

|

|

|

ЗТВ 4мм от оси шва |

|

|

|

ЗТВ 5мм от оси шва |

|

|

|

ЗТВ 6мм от оси шва |

|

|

Рис. 26. Микроструктура в зонах сварных соединений, полученных по разработанному и традиционному способу.

Исследование микроструктуры сварных соединений сталей 10Г2С и 17Г1СУ

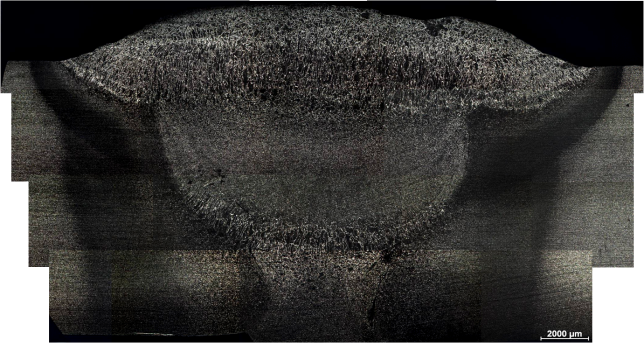

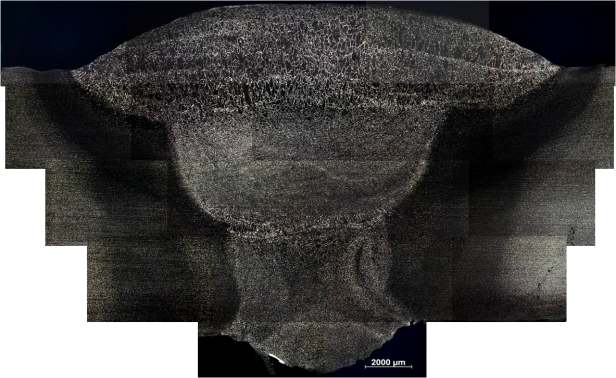

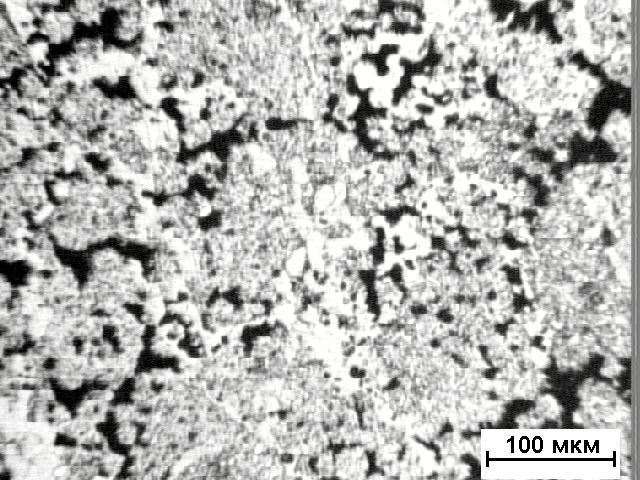

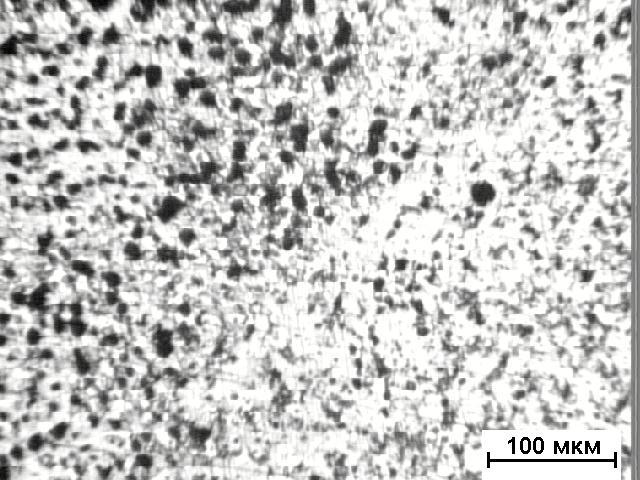

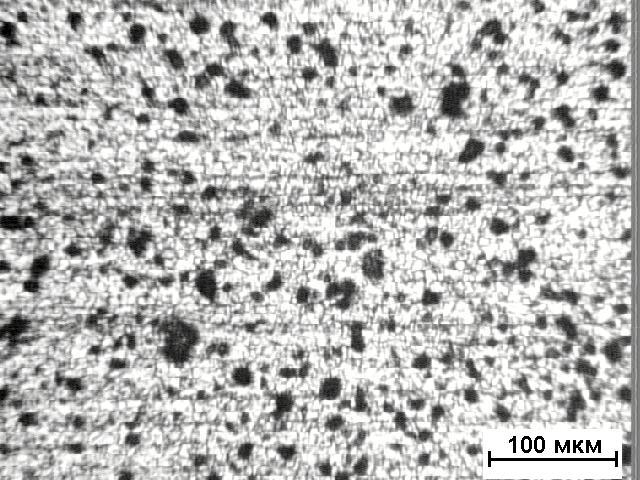

Структура сварных соединений стали 10Г2С после стационарного и импульсного режимов сварки представлена на рисунках 27 и 28.

Шов имеет феррито-перлитную структуру. В переходной зоне наблюдается измельчение структуры. Однако размеры зерен этой зоны сильно превосходят структурные составляющие свариваемой стали.

а б

в г

Рис. 27. Структура сварного соединения стали 10Г2C после стационарного режима сварки.

а б

в г

Рис. 28. Структура сварного соединения стали 10Г2C после импульсного режима сварки.

На рисунке 28 представлена структура сварного соединения после импульсного режима сварки. В центре шва, а также в переходной зоне наблюдается сильное измельчение структурных составляющих (в 3 – 4 раза). По размерам зерен эта зона приближается к структурным составляющим свариваемой стали.

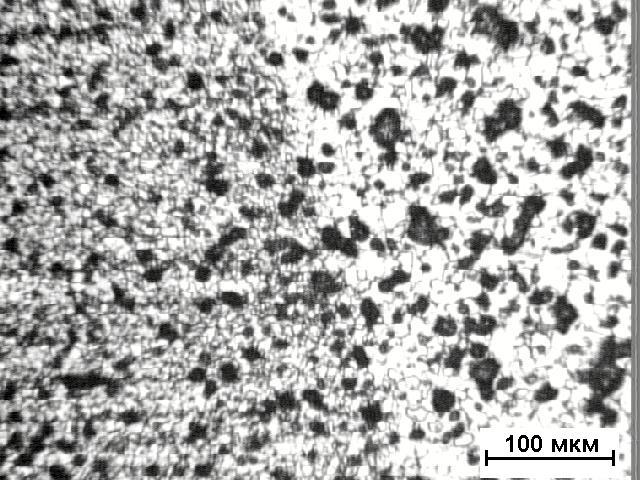

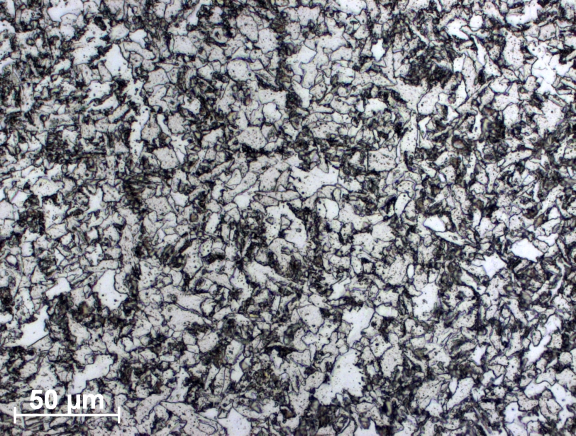

Микроструктура зон сварных соединений стали 17Г1СУ полученных на режимах постоянного тока и импульсных изменений энергетических параметров режимов, рис. 29, аналогична структурам, представленным на рис. 27 и 28.

-

Микроструктура основного металла стали 17Г1СУ, увеличение Х500.

а)

Микроструктура металла шва в заполняющем слое сварного соединения стали17Г1СУ, сваренного в режиме постоянного тока, увеличение Х500.

б)

Микроструктура металла шва в заполняющем слое сварного соединения стали17Г1СУ, сваренного в режиме импульсного изменения энергетических параметров режима, увеличение Х500.

в)

Рис.29. Микроструктура основного металла стали17Г1СУ (а), металла шва в заполняющем слое сварного соединения стали17Г1СУ, сваренного в режиме постоянного тока (б), и импульсного изменения энергетических параметров режима (в), увеличение Х500.

Наблюдается существенное уменьшение структурных элементов в зонах сварного соединения у образцов, сваренных методами адаптивной импульснодуговой сварки, рис. 29, в.

|

|

а) Структура основного металла |

|

|

б) Режим сварки постоянного тока |

|

|

в) f = 5 Гц Режим импульсного тока |

|

|

г) f = 2 Гц Режим импульсного тока |

|

|

д) f = 1 Гц Режим импульсного тока |

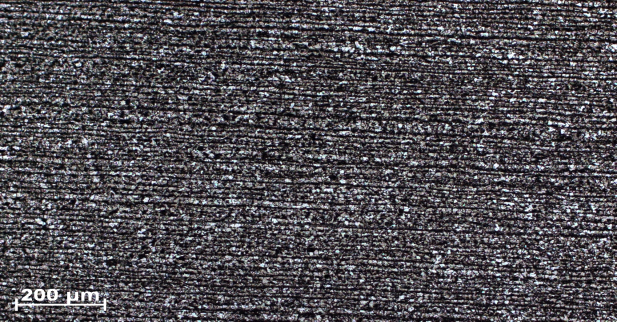

Рис. 30. Структура основного металла стали 17ГСУ и зон сварных соединений, сваренных на постоянном токе и в режиме импульсного изменения энергетических параметров режима при различных частотах модуляции сварочного тока.

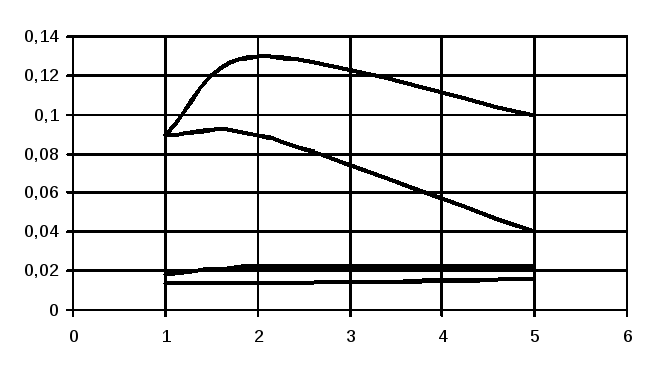

В этой связи наибольший интерес представляет исследование зависимости микроструктуры зон металла шва и ЗТВ от частоты импульсного изменения энергетических параметров режима.

На рис. 30. приведены микроструктуры сварных соединений стали 17Г1СУ, полученных при различных значениях частоты модуляции сварочного тока по алгоритму, представленному на рис. 24.

Анализ представленных микроструктур зон сварных соединений, полученных при сварке на постоянном токе и в режиме импульсного изменения энергетических параметров режима показывает, что с увеличением частоты модуляции сварочного тока происходит выравнивание тепловложения, и, при частоте выше 5 Гц, размеры ЗТВ становятся такими же, как и при сварке в режиме постоянного тока. По-видимому, это обусловлено теплоинерционностью распространения тепла от источника нагрева.

Наибольшего эффекта по уменьшению структурных составляющих в зонах сварного соединения можно достичь при уменьшении частоты модуляции сварочного тока. Однако уменьшение частоты модуляции ниже 1 Гц не желательно из-за уменьшения производительности процесса сварки, а ее увеличение ограничивается выравниванием теплового потока, что практически полностью устраняет достижение эффекта по управлению структурой зон сварного соединения. Наиболее эффективный частотный диапазон, обеспечивающий достижение заявленной цели при сварке сталей 10Г2С и 17Г1СУ, лежит в пределах от 1 до 2,5 Гц.

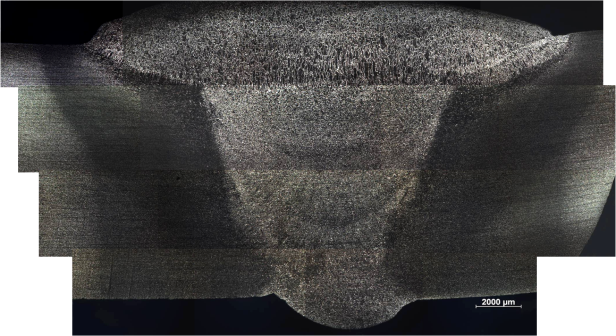

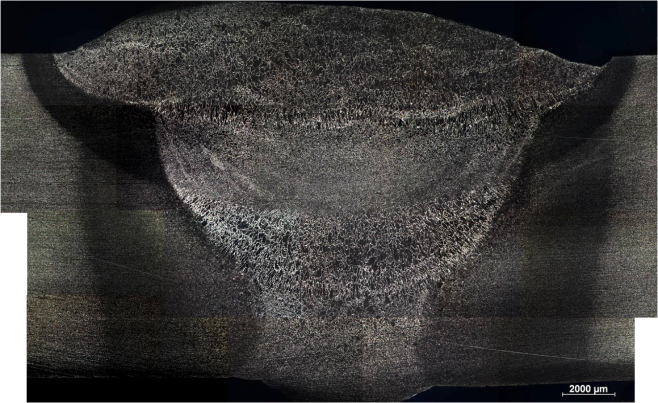

Исследование структуры и свойств металла сварных соединений стали 15ХСНД

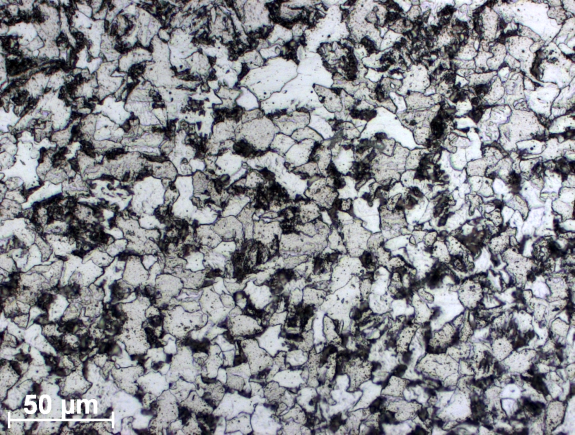

Исследовано влияние частотных параметров тока на структуру сварных соединений стали 15ХСНД, полученных на стационарном и импульсном режимах. Установлено, что на стационарном режиме в облицовочном слое сварного шва и ЗТВ основного металла стали 15ХСНД формируется крупнозернистая феррито-перлитная структура. В заполняющем слое после всех использованных режимов формируется мелкозернистая структура тех же фаз. С уменьшением частоты тока структура измельчается (Рис. 31).

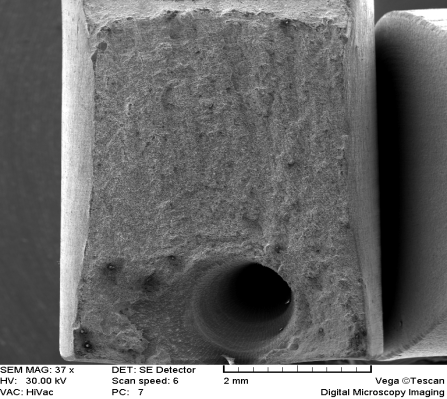

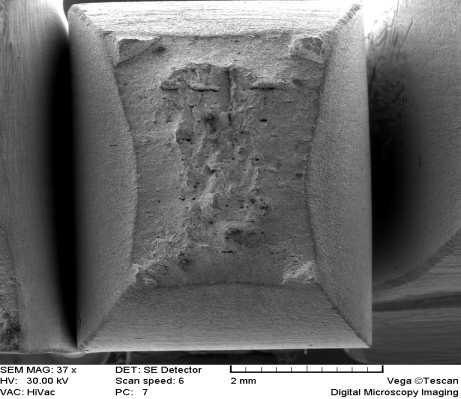

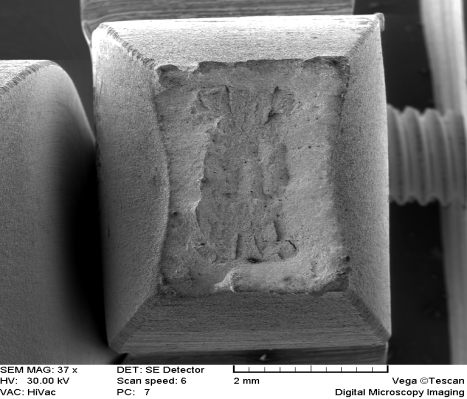

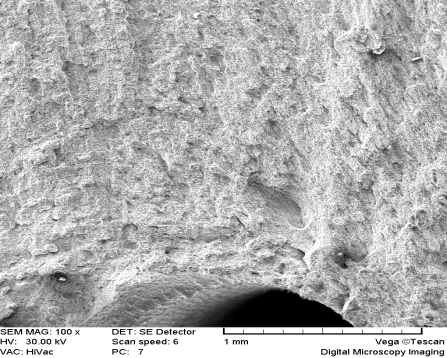

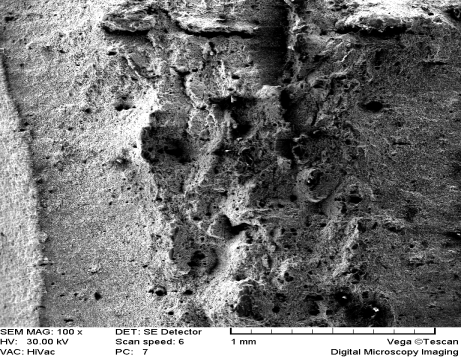

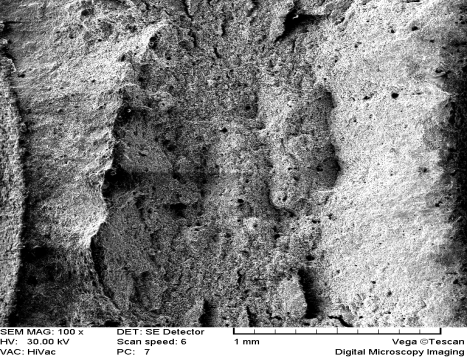

На рисунке 33 приведены макроструктуры поверхности излома образцов из стали 15ХСНД при различных увеличениях.

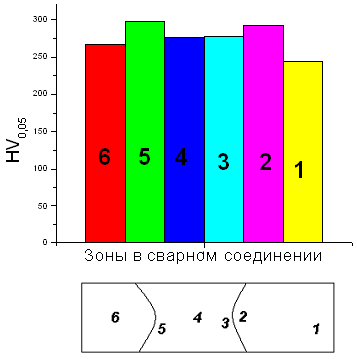

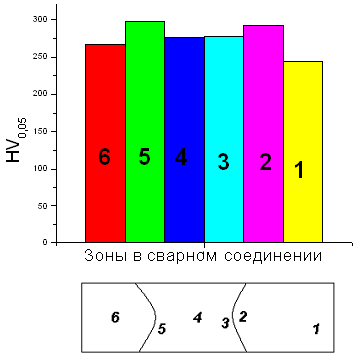

Распределение микротвердости сварного соединения стали 15ХСНД в различных зонах представлено на рисунке 32.

Анализ микроструктуры поверхности излома показывает, что на прочность сварного соединения оказывает влияние не только размеры его структурных составляющих, но наличие в них различных недопустимых дефектов. Последнее особенно характерно для процессов сварки, обеспечивающих расплавление большой массы металла шва, что имеет место как при увеличении производительности расплавления электродной проволоки, так при применении присадочного материала в виде крупки, заполняющей разделку свариваемых образцов.

а б

в г

Рис. 31. Микроструктура середины облицовочного слоя шва стали 15ХСНД при сварке импульсным режимом на различных частотах (а - 5 Гц, б - 2 Гц, в - 1 Гц), и стационарным режимом - г).

Рис. 32. Распределение микротвердости сварного соединения стали 15ХСНД в различных зонах: 1 и 6 - основной металл, 2 - ЗТВ, 3 и 5 - шов около линии сплавления, 4 середина шва.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Образец №59 |

Образец № 63 |

Образец № 77 |

Рис. 33. Макроструктура поверхности излома образца из стали 15ХСНД после испытания растяжением (Увеличение х37, х100, х500, х1000 и х2000).

Исследование микроструктуры сварных соединений стали 12Х18Н10Т

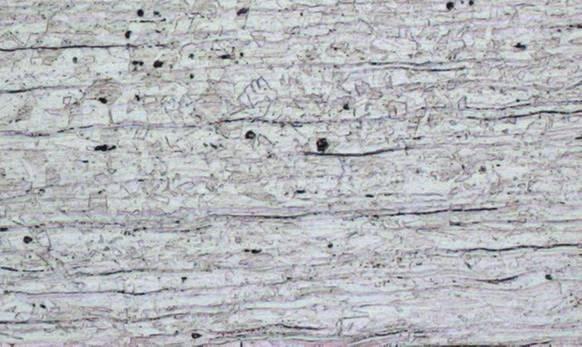

В исходной структуре аустенитной стали 12Х18Н10Т ферритная фаза присутствует в виде отдельных строчек и тонкого слоя по границам аустенитных зёрен (Рис. 34).

Рис. 34. Микроструктура стали 12Х18Н10Т, ×200.

Граница ЗТВ со швом типична для сварных соединений стали 12Х18Н10Т: аустенитные зёрна размером 20-50 мкм, феррит и карбиды Cr23С6 в виде отдельных частиц и цепочек по границам зёрен, рис. 35. Это связано с тем, что нагрев металла основы достигал температур до 1100оС. Это вызвало интенсивное выделение карбидной фазы по границам зёрен. Аустенитная сталь с такими выделениями по границам зёрен имеет высокую склонность к МКК.

Микроструктура металла сварного шва соединения стали 12Х18Н10Т, выполненного в режиме постоянного тока, имеет столбчатое строение с ориентированием кристаллитов в направлении теплоотвода. По границам зерен расположены δ – феррит и карбиды (Рис. 35, а). Зерна достигают значительных размеров в длину, во многих случаях образуя транскристаллиты. В центральной части сварного шва и ближе к обратному валику зерна достигают размеров: ширина - 19 ÷ 20 мкм, длина - 400 ÷ 500 мкм. На границе ЗТВ со швом зёрна аустенита имеют размеры 20 - 50 мкм.

В сварных швах неразъемных соединений, выполненных с применением импульсного изменения энергетических параметров режима, формируется мелкозернистая структура. Размеры зерен составляют 3 - 8 мкм (Рис. 35, б). Это происходит из-за интенсивного перемешивания и диспергирования металла сварочной ванны вследствие низкочастотной пульсации дуги, уменьшения теплосодержания расплава сварочной ванны и увеличения скорости ее кристаллизации.

|

а

|

б |

Рис. 35. Микроструктура сварных шов: а) выполненных в режиме постоянного тока; б) с импульсным изменением энергетических параметров режима, Х200.

Средний

размер зерен ЗТВ в 2-2,5 раза меньше, чем

в шве, сформированном на постоянном

токе, где средний размер структурных

элементов составляет 10-20 мкм.

б

б

Таблица 6

Распределение зёрен по размерам в объёме металла сварных швов

|

Параметры структуры |

Размер зерна, мкм. | ||||||||||

|

1÷2 |

3÷4 |

5÷6 |

7÷8 |

9÷10 |

11÷12 |

13÷14 |

15÷16 |

17÷18 |

19÷20 |

21÷22 | |

|

Кол-во зёрен в структуре |

1 7 |

23 131 |

73 255 |

114 153 |

94 55 |

94 10 |

64 1 |

38 0 |

26 0 |

13 0 |

6 0 |

Примечание: числитель – размеры зерен для образцов, сваренных в режиме постоянного тока, знаменатель - размеры зерен для образцов, сваренных в режиме импульсного изменения энергетических параметров режима.

Результаты стереометрического анализа структур швов сварных соединений представлены в таблице 6.

Средний размер зёрен после РЭДС постоянным током составляет 11 мкм, модулированным током - 6.5 мкм. Сравнительный анализ размеров зерен, приведенный в таблице 6, показал, что для образцов, сваренных в режиме постоянного тока, характерен значительный разброс их размеров в центральной части шва: 5-14 мкм. По-видимому, это связано с неравновесными условиями кристаллизации сварочной ванны, что обусловливают химическую и структурную неоднородности металла сварного шва. Последнее обстоятельство должно очень сильно повлиять на прочностные и эксплуатационные характеристики сварных соединений из аустенитных марок сталей.

18.6. Методика исследования и свойства сварных соединений низколегированных сталей. Исследования свойств сварных соединений осуществлялись на образцах по схеме, приведенной на рис. 36. Микротвердость измеряли на приборе ПМТ-3 при нагрузке на индентор 1 Н вдоль трех слоев шва – корневого, заполняющего и облицовочного от середины шва через зону термического влияния в основу.

Р ис.

36. Схема проведения структурных

исследований сварного соединения

сталей: 1 и 2 - в сварном шве, 3 - в ЗТВ, 4 -

на уровне корневого слоя, 5 - на уровне

заполняющего слоя, 3 - на уровне

облицовочного слоя.

ис.

36. Схема проведения структурных

исследований сварного соединения

сталей: 1 и 2 - в сварном шве, 3 - в ЗТВ, 4 -

на уровне корневого слоя, 5 - на уровне

заполняющего слоя, 3 - на уровне

облицовочного слоя.

Механические испытания прочности сварных соединений из сталей проводили при статическом нагружении растяжением на установке типа «Инстрон». Образцы для механических испытаний в виде двусторонних лопаток были вырезаны поперек сварного соединения расположением щва посередине рабочей части образцов (ГОСТ 1497-73). Испытания образцов на ударную вязкость при температуре 20 С проводили на маятниковом копре типа МК-30А. Концентратор в форме V-образного надреза был нанесен по сварному шву (ГОСТ 9454-78).

Измерения микротвердости позволили оценить прочностную однородность швов после обоих режимов сварки. После импульсного режима видоизменяется распределение микротвердости по сравнению со стационарным (Рис. 6). Уровень микротвердости в сварном шве выше, чем после стационарного режима. Существенно повышается его пластичность (относительное удлинение возрастает в среднем на 20 %), что подтверждается результатами механических испытаний (таблица 7).

Таблица 7

Механические свойства сварных соединений 10Г2С

|

Режим сварки |

Механические свойства | ||

|

σ0,2, МПа |

σв, МПа |

d, % | |

|

Стационарный |

~ 450 |

~ 540 |

20,3 |

|

Импульсный |

~ 450 |

~ 540 |

24,6 |

При механических испытаниях сварных соединений, полученных при использовании обоих режимов, разрушение образцов из исследованных видов сталей происходит, обычно, по основному металлу, что свидетельствует о выполнении основного условия получения материалов зон соединений прочнее материала основы (Приложение 1).

Установлено, что прочность и пластичность сварных соединений сталей сильно зависят от наличия даже единичных сварочных дефектов. Они приводят к снижению в 1,5 - 2 раза пластичности сварных соединений (Рис. 7). Сварные соединения с более однородной структурой имеют и более однородное распределение механических свойств, что препятствует возникновению участков разупрочнения в околошовной зоне и повышает стойкость к возникновению и распространению трещин в сварном соединении в целом. Повышение свойств связано также с повышением однородности распределения Mn и Si в шве и ЗТВ, снижением их угара.

%,Вес

Гц

Рис. 37. Влияние частоты импульсов тока на содержание элементов в сварном шве соединения стали 17Г1СУ.

Отсутствие заметного угара Mn после импульсного режима объясняется снижением тепловложений при мелкокапельном переносе электродного металла в сварочную ванну при формировании шва.

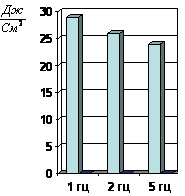

Рис. 38. Влияние частоты импульсов тока на ударную вязкость сварных соединений стали 17Г1СУ.

После импульсного режима сварки такие сварные соединения обладают более высокой прочностью при эксплуатации. Влияние частоты импульсов тока на содержание элементов в сварном шве соединения стали 17Г1СУ и ударную вязкость показано на рисунках 37 и 38. В результате, после импульсного режима сварки такие сварные соединения обладают более высокой прочностью при эксплуатации.

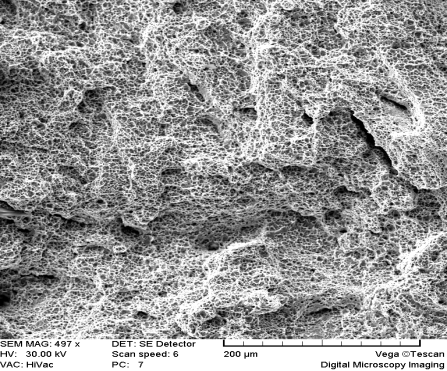

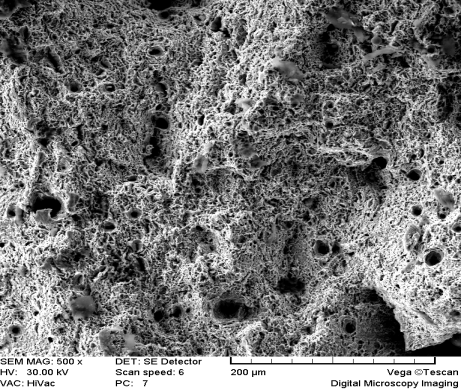

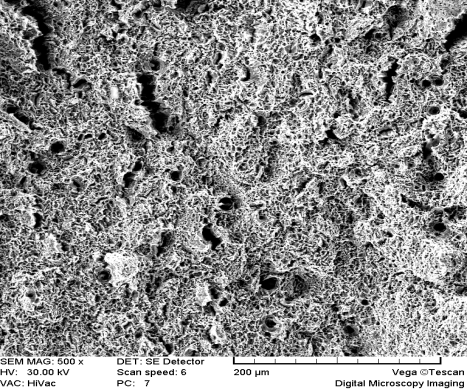

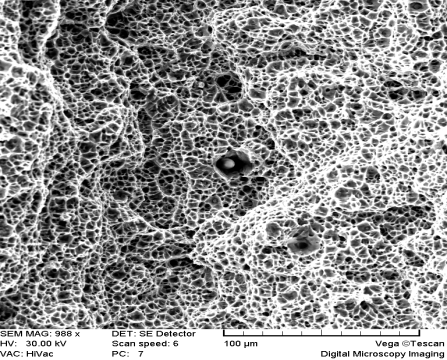

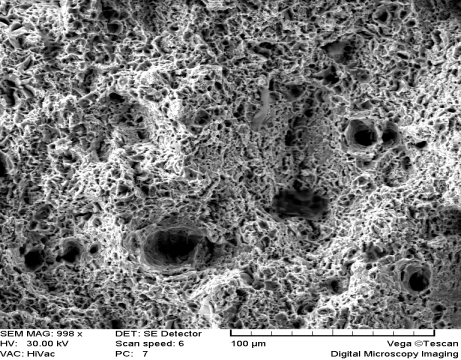

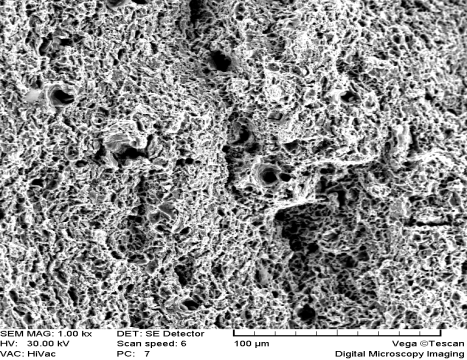

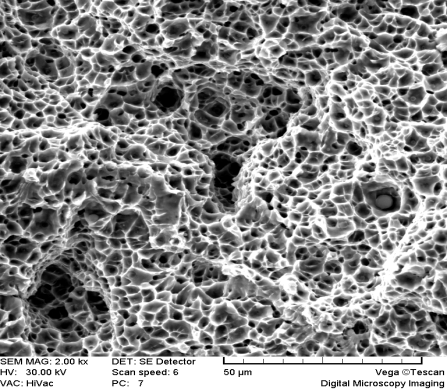

Структурные исследования состояния поверхности образцов после стационарного режима сварки показали, что металл был подвержен, как опасной межкристаллитной, так и питтинговой коррозии.

|

|

а |

|

б |

|

|

в |

|

г |

Рис. 39. Характер коррозионного разрушения в зоне сварных соединений, полученных: - на стационарных режимах ( а – шов, б – переходная зона); - в режиме APT ( в – шов, г – переходная зона).

Коррозионная картина свидетельствует о том, что в ЗТВ сварного соединения стали 10Г2С после стационарного режима сварки имеет область повышенного коррозионного разрушения (Рис. 39). Анализ показал, что межкристаллитная коррозия поразила основной металл на площади до ~ 40%. Структурные исследования состояния поверхности образцов после импульсного режима сварки показали, что сварные соединения подвержены менее опасной питтинговой коррозии Металл поражен на площади ~ 25%.

В целом проведенные исследования показали, что при использовании импульсного режима сварки меняется механизм коррозионного разрушения в соляной кислоте сварных соединений из низколегированной стали 10Г2С: вместо межкристаллитной коррозии, свойственной соединению после стационарного режима, протекает питтинговая коррозия. Это связано с более равномерным распределением элементов в сварном шве и снижением выгорания в процессе сварки.