- •Метрология, стандартизация и сертификация в машиностроении

- •1 Стандартизация и взаимозаменяемость гладких цилиндрических соединений _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ 4

- •Общие сведения

- •1 Стандартизация и взаимозаменяемость гладких цилиндрических соединений

- •Пример: Определить предельные размеры отверстия и вала, наибольший и наименьший натяги, а также допуск посадки ø70 н7/s6 [1].

- •Задание 1

- •2 Расчет и выбор посадок с натягом

- •2.1 Методика расчета

- •2.2 Выбор посадки

- •Задание 2

- •3 Расчет и выбор посадок колец подшипников

- •Посадку внутреннего кольца с валом можно выбрать и по минимальному натягу, мм,

- •Задание 3

- •4 Выбор посадок шпоночных сопряжений

- •Задание 4

- •5 Выбор посадок шлицевых соединений

- •Задание 5

- •6 Расчет допусков звеньев линейной размерной цепи

- •6.1 Порядок решения задачи

- •Задание 6

- •7 Выбор посадок резьбовых цилиндрических

- •7.1 Порядок решения задачи

- •Задание 7

- •8 Расчет и выбор допусков зубчатых цилиндрических передач

- •8.1 Порядок решения задачи

- •Задание 8

- •9 Оформление работы

- •9.1 Графическая часть

- •9.2 Пояснительная записка

- •Метрология, стандартизация и сертификация в машиностроении

1 Стандартизация и взаимозаменяемость гладких цилиндрических соединений

Основные понятия и определения

Посадкой называется характер соединения деталей, определяемый величинами зазоров или натягов в сопряжении (соединении).

Если размер отверстия (D) больше размера вала (d), то их разность называется зазором:

S = D – d.

Натягом называется разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия:

N = d – D.

Действительный размер детали должен находиться между двумя допустимыми предельными размерами, разность которых образует допуск (T):

– для отверстия ТD = Dmax – Dmin,

– для вала Тd = dmax – dmin .

Допуск является мерой точности размера: чем меньше допуск, тем выше точность. Точность размера нормируется условными уровнями точности – квалитетами. По ГОСТ 25346-82 установлено 20 квалитетов (IT01, IT0, IT1, IT2…IT18). С увеличением порядкового номера квалитета допуски увеличиваются, а точность для одного и того же размера уменьшается.

Величина допуска устанавливается в зависимости от номинального размера и квалитета.

Размер, относительно которого определяются предельные размеры и который служит началом отсчета отклонений, называется номинальным. На схемах номинальному размеру соответствует нулевая линия, от которой отсчитывают в плюс или минус отклонения вала (рисунок 1а) и отверстия (рисунок 1б).

Диапазон номинальных размеров разбит на ряд интервалов (например, свыше 30 до 50 мм, свыше 50 до 80 мм и т.д.).

а) б)

Рисунок 1 – схемы расположения полей допусков

Для формирования полей допусков предусмотрено по 28 основных отклонений валов и отверстий (рисунок 2), определяющих расстояния от нулевой линии до ближайшей границы поля допуска. Второе предельное отклонение поля допуска зависит от значения квалитета.

Каждое расположение основного отклонения обозначается латинской буквой – строчной для валов и прописной для отверстий.

Рисунок 2 – Основные отклонения валов и отверстий

Вал, верхнее отклонение (es) которого равно нулю, называется основным и обозначается буквой h.

Отверстие, нижнее отклонение (EI) которого равно нулю, называется основным и обозначается буквой Н.

Основные отклонения валов от a до h в сочетании с основным отверстием Н предназначены для образования в системе отверстия посадок с зазором, от js до n – переходных посадок, от p до zc – посадок с натягом.

Основные отклонения отверстий от А до Н в сочетании с основным валом h предназначены для формирования в системе вала посадок с зазором, от Js до N – переходных посадок, от P до ZC –посадок с натягом.

В обозначение посадки, в соответствии с ГОСТ 2.307, входит номинальный размер, общий для соединяемых отверстия и вала, за которым следуют обозначения полей допусков отверстия и вала в виде дроби, например: Ø65 Н7/k6.

Расчет параметров посадки

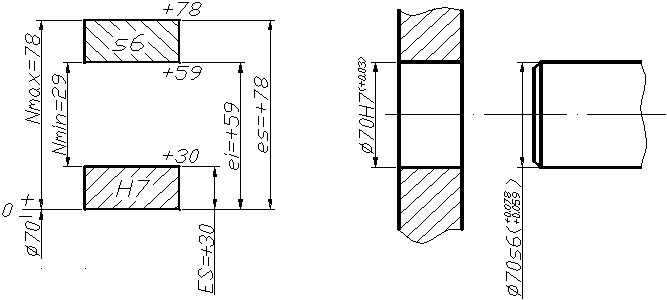

Пример: Определить предельные размеры отверстия и вала, наибольший и наименьший натяги, а также допуск посадки ø70 н7/s6 [1].

Для посадки с натягом в системе отверстия задано (рисунок 3):

– номинальный размер dн.с .= 70мм;

– верхнее отклонение для отверстия ЕS = + 0,03 мм [1, таблица 1.27];

– нижнее отклонение для отверстия ЕI = 0 [1, таблица 1.27];

– верхнее отклонения для вала еs = + 0,078 мм [1, таблица 1.30];

– нижнее отклонение для вала еi = + 0,059 мм [1, таблица 1.30].

Расчет размеров деталей:

Отверстие Ø70 H7:

Dmax = dн.с .+ ЕS = 70 + 0,03 = 70,03 мм;

Dmin = dн.с. + EI = 70 + 0 = 70 мм;

ТD = Dmax – Dmin = 70,03 – 70 = 0,03 мм.

Вал Ø70 s6:

dmax = dн.с. + es = 70 + 0,078 = 70,078 мм;

dmin = dн.с. + ei = 70 + 0,059 = 70,059 мм;

Тd = dmax – dmin= 70,078 – 70,059 = 0,019 мм.

Расчет посадки в соединении Ø70 H7/s6:

Nmax = dmax – Dmin = 70,078 – 70 = 0,078 мм – наибольший натяг;

Nmin = dmin – Dmax = 70,059 – 70,03 = 0,029мм – наименьший натяг;

ТN = Nmax – Nmin = 0,078 – 0,029 = 0,049 мм – допуск натяга;

Проверка: TN = TD + Td = 0,030 + 0,019 = 0,049 мм.

На рисунке 4 приведен пример простановки размеров на чертежах.

Рисунок 3 – Схема расположения полей допусков посадки Ø70 H7/s6 Рисунок 4 – Пример простановки размеров на чертежах

Примечание: В задании 1 возможно, что в таблицах [1, таблицы 1.27…1.43] отсутствуют данные по предельным отклонениям валов или отверстий. В данном случае поступаем следующим образом:

Задана посадка Ø20 Н3/u4.

Расчет предельных размеров отверстия Ø20 Н3:

1. Номинальный размер dн.с. = 20 мм.

2. Нижнее отклонение ЕI = 0 (отверстие основное) [1, таблица 1.10].

3. Верхнее отклонение определим как сумму

ЕS = EI + IT3 = 0 + 0,004 = 0,004 мм;

IT3 = 0,004 мм [1, таблица 1.8].

4. Dmin = dн.с. + EI = 20 + 0 = 20 мм;

Dmax = dн.с. + ES = 20 + 0,004 = 20,004 мм.

5. ТD = Dmax – Dmin = 20,004 – 20 = 0,004 мм.

Расчет предельных размеров вала Ø20u4:

Номинальный размер dн.с. = 20 мм.

Нижнее отклонение (основное) еi = + 0,041 [1, таблица 1.9].

Верхнее отклонение определим как сумму

еs = ei + IT4 = + 0,041 + 0,006 = 0,047 мм

IT4 = 0,006 [1, таблица 1.8].

4. dmin = dн.с. + ei = 20 + 0,041 = 20,041 мм;

dmax = dн.с. + es = 20 + 0,047 = 20,047 мм.

5. Тd = dmax – dmin = 20,047 – 20,041 = 0,006 мм.

Внимание: Если предельные отклонения определяются через значение основного отклонения и допуска на размер, следует учесть, что для размеров свыше 3 до 500 мм для отверстий J, K, M и N с допусками по 3…8-му квалитетам и для отверстий от Р до ZC с допусками по 3…7-му квалитетам применяется специальное правило: ES = – ei + ∆, где ∆ = ITn – ITn-1, здесь ITn –допуск квалитета, в котором образуется поле допуска; ITn-1 – допуск ближайшего более точного квалитета, например ∆ = IT6 – IT5.