Технология получения оболочковых форм

Металлическую модель 2, закрепленную на модельной плите 1 (рисунок), нагревают до 200-250 С (рисунок, а). Затем металлическою модель 2 покрывают формовочной смесью 3 и выдерживают 10-30 с (рисунок, б). Смола формовочной смеси расплавляется склеивает песчинки и дополнительно полимеризуется, образуя оболочку 4 толщиной 5-20 мм. Непрореагировавшую формовочную смесь ссыпают с модели (рисунок, в) и образовавшуюся оболочку 4 снимают с помощью специального толкателя 5.

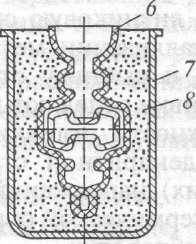

Рисунок - Схема получения оболочковых форм:

1 - модельная плита; 2 — металлическая модель; 3 — формовочная смесь;

4 — оболочкова полуформа; 5 — толкатель; 6 — оболочковая форма;

7 — опока-контейнер; 8 — кварцевый песок

Для окончательного отверждения смолы и получения полуформ оболочки помещают в печь, нагретую до 300-350°С, и выдерживают 1-1,5 мин. Затем оболочковые полуформы, находящиеся в горячем состоянии, склеивают синтетическим клеем (например, БФ-2). Полученные оболочковые формы 6 помещают в опоку-контейнер 7 и засыпают кварцевым песком или металлической дробью 8 (рисунок, г) для предохранения от преждевременного разрушения при заливке расплавленного металла. После кристаллизации металла и охлаждения отливки оболочковые формы разрушают. Недостатком этого метода является выделение токсичных фенолсодержащих газов, для удаления которых требуется мощная вентиляция.

Литье по выплавленным моделям

позволяет получать отливки сложные по форме, с массой от нескольких граммов до нескольких десятков килограммов. Отливки имеют высокую точность геометрических размеров, малую шероховатость поверхности и толщину стенку 1-3 мм. Полученные отливки либо вовсе не требуют механической обработки, либо имеют минимальный (0,2-0,7 мм) припуск на механическую обработку. Технология данного вида литья имеет высокую производительность и заключается в следующем (рисунок).

Вначале изготавливают металлическую пресс-форму а, полость которой имеет конфигурацию и размеры будущего изделия с учетом литейной усадки и припуска на механическую обработку, если таковая предусмотрена. Затем с помощью этой пресс-формы из легкоплавких материалов (воска, парафина, церезина, стеарина и др.) отливают модели б. Из моделей в количестве от 2 до 100 шт. составляют модельный блок г, д с единой литниковой системой в. Модельный блок методом окунания покрывают керамической суспензией, состоящей из огнеупорного материала (пылевидного кварца, электрокорунда и др.) и связующего (гидролизованного раствора этилсиликата). Затем модельный блок посыпают кварцевым песком и сушат на воздухе. Повторив эти операции несколько раз, получают формы толщиной 5-8 мм. Далее путем нагрева до 80-90°С из модельного блока выплавляют модельный состав, и модельный блок прокаливают при температуре 800-900°С. При прокаливании оболочка модельного блока превращается в прочную, газопроницаемую (так как из нее выгорают остатки модельного состава) керамическую блок-форму е. Сразу же после прокаливания блок-форму заливают расплавленным металлом. После кристаллизации и охлаждения металла керамическую блок-форму разрушают, а отливки отделяют от литниковой системы и очищают.

Рисунок - Схема получения блок-формы для литья по выплавляемым моделям:

а - металлическая пресс-форма; б – модели из легкоплавких материалов;

в – литниковая система; г, д - модельный блок; е – керамическая форма

Литьё в металлические формы (кокили)

Литейные формы изготавливают из чугуна или стали и используют их многократно (несколько тысяч раз). На рабочие поверхности полости кокиля для замедления охлаждения отливки наносят теплозащитные покрытия толщиной 0,3-0,8 мм. В зависимости от литьевого металла и толщины стенок отливки кокиль перед заливкой расплавленным металлом нагревают до 150-350°С. После кристаллизации металла и охлаждения отливки кокиль раскрывают и из него выталкивается отливка. Затем процесс повторяют. У полученных отливок удаляют стержни, отделяют литниковую систему, очищают поверхности и в случае необходимости подвергают термической и механической обработкам.

Основные достоинства этого метода:

высокая точность размеров и малая шероховатость поверхности отливок;

образование мелкозернистой структуры (что повышает механическую прочность),

высокая производительность (так как все технологические процессы мо гут быть механизированы и автоматизированы).

Недостатки:

высокая трудоемкость изготовления кокилей,

отсутствие у стенок кокилей газопроницаемости,

трудности изготовления отливок со сложными очертаниями и переходами из-за возможности образования в этих местах трещин, образование цементита в поверхностях чугунных отливок, что затрудняет последующую механическую обработку.

Литьем под давлением

получают отливки в кокилях, когда при литье и кристаллизации металла применяют значительные (до 40-100 МПа) давления, что исключает образование пустот и снижает концентрацию поверхностных дефектов. Этим методом можно получать сложные по конфигурации и очень тонкие (толщина стенок до 0,8 мм) отливки без последующей механической обработки.

Центробежное литье

- это литье в быстровращающиеся литейные формы: металлические, песчаные, оболочковые, по выплавляемым моделям. Под действием центробежных сил расплавленный металл оттесняется к наружной поверхности формы, где затвердевает ровным слоем. Легкие примеси и газы оттесняются к внутренней поверхности отливки. В результате этих процессов металл в отливке уплотняется и ее механические свойства улучшаются. Этим методом получают водопроводные и канализационные трубы, колеса, шкивы, зубчатые колеса и т.п.

Преимущества те же, что и при литье в кокили, однако качество внутренней поверхности по причинам, изложенным выше, хуже, чем наружной.