Mekhanika_otvety

.pdf1. Усилия в зацеплениях передач цилиндрических и червячных редукторов.

При определении усилия в зацеплении используют методы теоретической механики, силами трения пренебрегают ввиду их малости.

Для цилиндрических редукторов: При передачи вращающего момента Т по линии зацепления действует сила ┴ к эквивалентному профилю зуба - сила, давление зуба шестерни на зуб колеса – Fn. При расчѐте передачи целесообразно эту силу перенести в полож зацепления точки Ft и разложить на составляющие. Окружная сила: Ft1=Ft2=2T2/dω2. Символ 1-относится к шестерни, символ 2-к колесу, T2- крутящий момент на валу, dω2-делительный диаметр колеса. Радиальная сила : Fr1=Fr2=Ft1*tgαω/cosβ. Осевая сила: Fα1=Fα2=Ft1*tgβ. Для прямозубой и шевронной передачи силы действующего зацепления могут быть определены по этим формулам, но при этом следует принимать β=0, таким образом в этих передачах отсутствует осевая сила. При этом шевронное колесо можно представить как два, сложенных торцами, косозубых колеса с разным направлением зубьев (правым и левым) и одинаковыми по абсолютной величине углами наклонами зубьев, поэтому осевые силы уравновешивают друг друга.

Для червячного зацепления: Расчѐт сил, действующих в зацеплении, проводят из условия, что силы, распределенные по линии контакта зубьев и витков, сосредоточены в полюсе зацепления. Направление действия сил зависит от направления червяка, т е его нарезки. Рассмотри вариант правой нарезки червяка. Усилие для червяка показаны на схеме, а для колеса вынесены вправо. Окружная сила червяка равна и противоположна по направлению осевой силе. Ft1=Ft2=2T1/d1. Где d1- делительный диаметр. Окружная сила на колесе равна и противоположна по направлению осевой силе червяка: Ft2=Fа1=2T2/d2. Радиальные силы равны по величине, но различны по направлению: Fr1=Fr2=Ft2*tgα.

При этом как для цилиндрической, так и для червячной передачи, окружная сила создаѐт крутящий момент и является силой, передающей усилие от двигателя к исполнительному механизму.

Радиальная сила оказывает давление на вал, создавая радиальные составляющие нагрузок на подшипники.

Осевая составляющая, создаѐт изгибающий момент в плоскости своего действия и дополнительное осевое давление на опорные подшипники, поэтому последние две силы оказывают отрицательное давление.

2. Виды повреждения передачи

1. Поломка зубараспространѐнное повреждение, происходит в результате больших перегрузок ударного или статического характера, а также длительной переменной нагрузки . Как бороться: для предотвращения от усталости увеличивают модуль зубьев, снижают концентрацию напряжений

в основании зубьев, увеличивают прочность материала колѐс

2.Выкашивание или отрыв от рабочей поверхности зубьев мелких частей метала, приводящих к образованию ямок. Происходит обычно в закрытых передачах со смазкой под действием длительных рабочих нагрузок в зонах концентрации контактных напряжений. Борьба: увеличение поверхностной твѐрдости зубьев, подбор химические неактивных смазок.

3.Конструкции и материалы валов и осей

Валом называют деталь предназначенную для поддержания установленных на ней зубчатых колес, звездочек, катков и т. д., и для передачи вращающего момента. При работе вал испытывает изгиб и кручение, а в отдельных случаях помимо изгиба и кручения валы могут испытывать деформацию растяжения (сжатия).

Осью называют деталь, предназначенную только для поддержания установленных на ней деталей. В отличие от вала ось не передает вращающего момента и работает только на изгиб. В машинах оси могут быть неподвижными или же могут вращаться вместе с сидящими на них деталями (подвижные оси). Валы и оси вращаются, а следовательно, испытывают знакопеременные нагрузки, напряжения и деформации, поломки валов и осей имеют усталостный характер.

Основными критериями работоспособности валов и осей являются жесткость, объемная прочность и износостойкость.

В качестве материала для осей и валов чаще всего применяют углеродистые и легированные стали, так как они обладают высокой прочностью, способностью к поверхностному и объемному упрочнению, легко получаются прокаткой цилиндрические заготовки и хорошо обрабатываются на станках, а также высокопрочный модифицированный чугун и сплавы цветных металлов. Для неответственных малонагруженных конструкций валов и осей применяют углеродистые стали без термической обработки. Ответственные тяжело нагруженные валы изготовляют из легированной стали.

4. Нагрузки на валах и расчѐтные схемы. Расчѐт жѐсткости вала.

Для расчета на прочность необходимо знать напряжение в сечениях вала от внешних нагрузок которые передаются от сопряженных деталей. Если внеш. нагрузки известны вал рассматривают как балку шарнирно закрепленную на опорах.( может быть 1 или 2 подшипника).

Нагрузки от зубчатых колес и тд. заменяют сосредоточенными силами, приложенными к середине ступицы.

Большие перемещения сечений вала могут привести к выходу из строя конструкций в следствии заклинивания подшипников.

Допускаемые величины прогибов и углов поворота сечений вала зависят от того какие требования предъявляются конструкции.

МАХ прогиб под колесами составляет 0,01 модуля для цилиндрических и 0,005 для конических редукторов. Допуск на угол закручивания 0,2 до 1 градуса на 1 метр длины вала

5. Расчѐт и проектирование валов.

Предварительный расчет производим по величине вращ. момента Т и по заниженным значениям допускаемых напряжений. d=(T*16/π[η])^(1/3) где η- касательное напряжение.

Затем разрабатывают конструкцию вала, обеспечивая технологичность изготовления и сборки. Далее проводим проверочные работы на статическую прочность и сопротивление усталости.

Так как валы работают в условии изгиба и кручения то эквивалентное

напряжение: ζэкв=корень(ζu2+3ηк2), где ζu напряжение от изгиба, ηк касательное напряжение

Определяется величина расчетного момента в наиболее опасном сечении Мр=корень(Мх2+My2+Mz2) и из условий прочности М/W = [ζ],

W - момент сопротивления W=π*d3, далее определяется диаметр вала d=(32*Mp/[ζ]*π)^(1/3), запас прочности по пределу текучести nt=ζ/ζэкв При расчете по сопр.усталости принимают,что вращ.момент и напряжение меняется по пульсационному циклу.

n=n.ζ*n.η/корень(n.ζ^2+n.η^2), где n.ζ,n.η запасы по норм. и касат напряжениям

6.Шпоночные соединения:

7.Расчѐт шпоночных соединений.

Шпонка - деталь, устанавливаемая в разъем двух соединяемых деталей и препятствующая их взаимному перемещению. Применяется чаще всего для передачи вращающего момента. По характеру работы различают ненапряженные (призматические и сегментные) и напряженные (клиновые и тангенциальные) шпонки, а также неподвижные и подвижные шпоночные соединения. Для соединения вала с деталями, передающими вращение, часто применяют призматические шпонки из стали, имеющей в 600 МПа, например, из сталей 45. Длину шпонки назначают из стандартного ряда так, чтобы она была несколько меньше длины ступицы (примерно на 5—10мм). Напряжение смятия узких граней шпонки не должно превышать допускаемого, т. е. должно удовлетворяться условие ζ<=[ζ] , если при проверке шпонки см окажется значительно ниже [ ]см, то можно взять шпонку меньшего сечения — как для вала предыдущего диапазона диаметров, но обязательно проверить, ее на смятие. Если же см окажется больше [ ]см, то допускается установка двух шпонок под утлом 180о

(предполагается, что каждая шпонка воспринимает половину нагрузки), однако рациональнее перейти на шлицевое соединение.

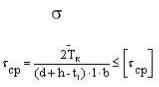

Условие прочности шпоночного соединения при смятии:

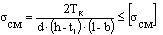

Где допускаемое напряжение на смятие[ ]см Крутящий момент на валу -Тк.

Где допускаемое напряжение на смятие[ ]см Крутящий момент на валу -Тк.

Условие прочности шпоночного соединения при срезе

8. Подшипники качения. Классификация.

Подшипники качения являются основным видом опор вращающихся деталей.

1. Классификация подшипников по форме тел качения: различают шариковые и роликовые подшипники

2.По направлению воспринимаемых сил делятся: - радиальные, т е воспринимают преимущественно нагрузки, действующие ┴ оси вращения подшипника; - радиально-упорные для одновременного восприятия радиальных и осевых нагрузок; - упорно-радиальные; - упорные, воспринимающие только осевые силы.

3.По способности сомоустанавливаться подразделяются на: - несамоустанавливающиеся; - самоустанавливающиеся, допускающие поворот оси внутреннего кольца по отношению к оси наружного кольца.

4.По числу рядов тел качения: - однорядные; -двухрядные.

Подшипники одного и того де диаметра отверстия подразделяются по габаритным размерам на серии: - сверхлѐгкую; - особо лѐгкую ; -среднюю; - тяжѐлую; по ширине: - особо узкую; - узкую; - нормальную; - широкую и особо широкую.

9. Точность изготовления подшипников.

Изготовление подшипников 5-ти классов точности: 1) нулевой 2) шестой 3) пятый 4) четвѐртый 5) второй; в порядке повышения точности. Подшипники класса точности ноль, используют при отсутствии особых требований к точности вращения, которое определяется радиальными и осевыми биениями дорожек качения колеса. Основной вид повреждений: усталостное вынашивание беговых дорожек и тел качения под действием переменных контактных напряжений.

10. Динамическая грузоподъѐмность и долговечность подшипников.

Под долговечностью понимается, число оборотов или часов при постоянной частоте вращения, которое он должен проработать до появления признаков усталости материала. Под номинальной долговечностью расчѐтным сроком службы в миллион оборотов Lили в часах Lh, понимают срок службы подшипников в течении которого не менее 90% из группы идентичных

подшипников при одинаковых условиях работы, должны проработать без появления признаков усталости материала. На долговечность влияет направление нагрузки, частота вращения, смазка, динамическая грузоподъѐмность ..

Долговечность рассчитывается по: L=(c/p)q; где: q- экспериментальная величина, равная 3 для шарикоподшипника, и 3,33 для роликоподшипника, с- динамическая грузоподъѐмность, n- частота вращения, p- действующая на подшипник нагрузка.

По физическому смыслу грузоподъѐмность эквивалентна радиальной нагрузке, которую подшипник может выдержать в течении базового число оборотов 106.

11. Цели и основные задачи курса сопротивления материалов.

Сопротивление материаловнаука об инженерных методах расчета на прочность, жесткость и устойчивость элементов машин и сооружений. Механика занимается определением напряжения и деформации с целью расчѐта технических сооружений или их частей на прочность, жесткость, устойчивость. Под прочностью понимают способность конструкции, ее частей и деталей выдерживать определенную нагрузку, не разрушаясь. Под жесткостью подразумевают способность конструкции и ее элементов противостоять внешним нагрузкам с точки зрения деформаций. Под устойчивостью понимается способность конструкции сохранять первоначальную форму упругого равновесия при воздействии внешних нагрузок. Сопротивление материалов рассматривает методы расчетов элементов конструкции и вопросы расчета некоторых простейших конструкций.

12. объекты, изучаемые в курсе сопротивления материалов и основные гипотезы о деформируемом теле.

Механика занимается определением напряжения и деформации с целью расчѐтах технических сооружений или их частей на прочность, жѐсткость и устойчивость: Жѐсткость – способность тела сопротивляться деформации Устойчивость - способность тела сохранять свою первоначальную форму Брус – тело, одно из измерений которого (длина) значительно больше других размеров тела. Брус с прямой осью постоянного поперечного сечения называется – стержень.

Оболочка – тело, одно из измерений которого(толщина) значительно меньше других размеров тела.

Гипотезы : 1. Сплошности: предполагает ,что материал конструкторский является однородным и сплошным, т е его свойства не зависят от формы и размеров тела и одинаковы во всех его точках.

2.Материал конструкции однороден(изотропен), т е свойство по всем направлениям одинаковые.

3. Материал конструкции обладает свойствами упругости, те способностью

восстанавливать свою форму и размеры после снятия нагрузки.

4.Деформации материалов в каждой его точке прямо пропорциональны напряжению в данной точке(закон Гука)

5.Деформации конструкции настолько малы, что можно не учитывать их влияния на взаимное расположение нагрузок.

6.Результат воздействия на конструкцию системы нагрузок равен сумме результата воздействия в каждой нагрузке(принцип независимости действующих сил)

7.Поперечные сечения груза плоские до приложения к ним нагрузки остаются плоскими при действии нагрузки(гипотеза плоских сечений, гипотеза Бернули)

13. Внешние силы и их классификация.

Все силы делятся на две категории: внешние и внутренние: Внешние – результат взаимодействия различных тел. Внутренние – результат взаимодействия между материальной точкой одного и того же тела. Внешние силы разделяю на: объѐмные и поверхностные, статические и динамические, постоянные и временные. Источником объѐмной силы является масса самого тела. Размерность [Н/м3]. Сила приложения в точке Р размерность [Н],[кг],[Тн]. Сила распределения по длине [Н/м2]. Сила распределения по площади [Н/м2], [Па].

Если сила вызывает ускорение, то это динамическая сила.

Если время существования конструкции совпадает с временем действия силы, то это сила постоянная. Если отсутствуют внешние силы, то нет и внутренних сил, т е внутренние силы возникают только при приложении внешних сил.

14. Метод определения внутренних сил. Напряжение.

Для определения внутренних усилий применим метод сечении: Рассмотри элемент конструкции, на который действует система внешних сил, находящейся в равновесии, причѐм в число внешних сил входят, как заданные активные силы, так и реакции связи. Мысленно рассечем элемент плоскостью(1), силы воздействия отсечѐнной левой части на правую для всего элемента считаются внутренними.

На основании известного закона механики (действие = противодействию) эти силы равны по величине и противоположны по направлению.

Каждому из усилий соответствует определѐнный вид деформации бруска: - продольной силе N – растяжение сжатие, - моменту Mz – кручение. – моментам Mx и My – изгиб в двух плоскостях. - силам Qx и Qy срез. Все эти условия являются внутренними.

Приѐм определения этих усилий, называется методом сечения. Т.к. внешние усилия уравновешенны внутренними, то : проекция на какую-либо ось внутреннего усилия, действующего со стороны левой части на правую, равна

проекции на эту ось всех внешних сил, приложенным к левой части. Момент относительно какой-либо оси внутренних усилий в сечении, действующих со стороны левой части на правую, равен моменту всех внешних сил, действующих со стороны левой части относительно этой оси. Напряжение: Внутренние силы в сечении можно разложить на две составляющие: нормальную и касательную: Касательная расположена в плоскости сечения, а нормальная припендикулярна этой плоскости. Интенсивность касательных сил в рассматриваемой точке сечения, называется касательным напряжением. (η=limT/F) , где Т- результирующая касательных сил. F- площадь.

Интенсивность нормальных сил, называется нормальным напряжением.

(ζ=limN/F)

Нормальное и касательные силы и напряжения являются составляющими полного(эквивалентного) напряжения. ζэкв=корень(ζ2+η2) . Величины напряжений η и ζ в каждой точке элемента зависят от направления сечения проведѐнного через эту точку, т е если сечение расположено по отношению к горизонтальной оси под углом не равным, то величины изменяются.

15. Напряжения, деформации и закон Гука при растяжении-сжатии.

Нормальное напряжение характеризует величину внутренних усилий, приходящихся на единицу площади сечения: ζ=N/F (2).

Правило знаков : нормальные усилия и напряжение положительны при растяжении и отрицательны при сжатии.

Условие прочности при растяжении-сжатии: ζ<=[ζ] (3), где [ζ] – допускаемое нормальное напряжение(справочная величина, физикохимическая хор-ка материала) Это наибольшее напряжение при котором материал конструкции может надѐжно и долго работать.

Решая совместно уравнения (2) и (3), получим уравнение прочности при растяжении-сжатии: ζ=N/F<=[ζ].

деформации и закон Гука при растяжении-сжатии: прямой бруса длиной l, нагруженный силой P, удлиняется на величину: l(δ)=l’- l, где l- абсолютная(полная) деформация бруса.

Линейную деформацию(ε) – называют относительным продольным удлинением. ε= l/ l .

Происходит также изменение поперечных размеров бруса. Относительная поперечная деформация бруса: ε’= b/ b.

Экспериментально установлено, что в области упругих деформаций выполняется уравнение: ε’=-μ ε . Где μ- коэффициент поперечной деформации бруса(коэф. Пауссона) Он определяется экспериментально и изменяется от 0 до 5.

Установлено, что когда напряжение в брусе не превышает предела пропорциональности(обл. других деформаций) выполняется условие: ε=N/E*F (6), где Е- коэф. Зависящий от физических свойств

материала(модуль упругости).

Произведение E*F, называется жѐсткостью поперечного сечения бруса, а учитывая что ζ=N/F, зависимость примет вид: ε= ζ /E.

Абсолютное усиление бруса выражается зависимостью, полученной их формул (2) и (6), то l(δ)= l*ε= N*l/ E*F. Абсолютная предельная деформация прямо пропорциональна продольной силе(при постоянной жѐсткости сечении E*F) или относительная продольная деформация прямопорпорц. нормальному напряжению.

16. эпюра продольных сил и еѐ построение. Уравнение прочности. Подбор сечений.

-разбиваем на участки -определяем продольную силу -находим напряжение на каждом участке(ζ=N/уравнение прочности ζ=N/F<[ζ] подбор сечений

F=N/[ζ]

Растяжение сжатие прямого бруса: различают простое и внецентреное растяжение-сжатие.

При простом: линия действия силы совпадает с осью бруса. Если не совпадает а параллельна ей, то это внецентреное растяжениесжатие.

Из уравнения проекций на вертикальную ось имеем: N=P, где P- внешняя сила, N – внутренние усилие.

При растяжении-сжатии гипотеза плоских сечений дополняется ещѐ одним пунктом: В поперечных сечениях, достаточно далеко удалѐнных от точки приложения сил, нормальные силы распределяются по сечению равномерно, а касательные отсутствуют.

Нормальное напряжение характеризует величину внутренних усилий, приходящихся на единицу площади сечения: ζ=N/F (2).

Правило знаков : нормальные усилия и напряжение положительны при растяжении и отрицательны при сжатии.

Условие прочности при растяжении-сжатии: ζ<=[ζ] (3), где [ζ] – допускаемое нормальное напряжение(справочная величина, физикохимическая хор-ка материала) Это наибольшее напряжение при котором материал конструкции может надѐжно и долго работать.

Решая совместно уравнения (2) и (3), получим уравнение прочности при растяжении-сжатии: ζ=N/F<=[ζ].

17. Статически неопределимые задачи при растяжении-сжатии.

Статистически неопределимыми называют системы в которых внутрении усилия невозможно определить из уравнения статики, а необходимо составлять дополнительные уравнения – уравнения деформации.

Плоской системой называют систему, у которой центры всех поперечных сечений стержней расположены в одной плоскости, проходящей через одну из главных центральных осей, инерции каждого сечения, причѐм все нагрузки действуют в той же плоскости.

Геометрически неизменяемой называют такую систему, изменение формы которой возможна, лишь в связи с деформацией еѐ элементов. Статистически определимая система не имеет ни одной линейной связи. Удаление из неѐ хотя бы одной связи превращает еѐ в геометрически изменѐнную систему, т е механизм.

Расчѐт статистически неопределимых систем начинается с определения степени статистической неопределимости. Степень статистической неопределимости равна числу лишних связей, удаление которых превращает систему в статистически определимую и оставляет еѐ геометрически неизменяемой.

Степень статистической неопределимости(n), для балок : n=c-m-2 , где с – число опорных реакций(для балок горизонтальные не учитываются) m- число одиночных шарниров.

Замкнутый контур - система, состоящая из ряда элементов, жѐстко связанных между собой и образующих замкнутую цепь. Любой замкнутый контур трижды статически неопределим, т к при его разрезании возникают продольная сила, поперечная сила и изгибающий момент.

Степень статистической неопределимости(n) для рам: n=c+3k-m-3, где k - число замкнутых контуров.

Абсолютно необходимые связи – связи, удаление которых превращает систему в геометрически изменяемую.

Условно необходимые связи – связи усиление которых не превышает статистически неопределимую систему в геометрически изменяемую.

18. Форма стандартных образцов при испытаниях на растяжение сжатие.

При испытании на растяжение чаще применяются образцы круглого сечения, а для листового и полосового материала – прямоугольного сечения. Обработанные поверхности образцов должны быть отшлифованы. Основной особенностью всех образцов является наличие усиленных мест захвата и плавного перехода к рабочей части. Испытание стального образца на растяжение производится на разрывной машине.

Для испытания на сжатие стали и чугуна применяются цилиндрические образцы диаметром от 10 до 25 мм, высотой, равной от одного до трех диаметров. Поверхность образцов должна быть. Торцевые поверхности во избежание перекосов образца должны быть плоскопараллельными между собой и перпендикулярными к оси образца. Деревянные образцы имеют кубическую форму

19. Диаграмма растяжения малоуглеродистой стали и еѐ характерные точки.

Диаграмма растяжения – это график зависимости между силой, действующей на образец, и его удлинением.

На участке ОВ диаграммы наблюдается линейная зависимость между растягивающей силой и удлинением образца. Материал подчиняется закону Гука. В материале возникают только упругие деформации, исчезающие после снятия нагрузки. Ордината точки В – Fpr называется силой, соответствующей пределу пропорциональности. По мере роста нагрузки выше Fpr зависимость между Δl и F становится нелинейной и закон Гука не соблюдается, постепенно появляются и развиваются пластические или остаточные деформации. Начиная с точки С, нелинейный участок диаграммы становится практически горизонтальным. При этом удлинение стержня происходит при постоянной растягивающей силе Fy, соответствующей пределу текучести. Отрезок диаграммы СД называется площадкой текучести. Говорят, при нагрузке Fy материал ―течет‖, т.е. в нем появляются значительные пластические деформации. Участок ДК на диаграмме называется зоной упрочнения. Точка К соответствует наибольшей величине нагрузки Fu. В этот момент характер деформирования образца еще раз резко меняется. С момента, когда нагрузка достигает величины Fu, деформация в основном сосредотачивается в одном месте образца. Небольшой участок образца около этого места подвергается в дальнейшем наибольшему напряжению, это влечет за собой местное сужение поперечного сечения, образуется так называемая ―шейка‖. Для разрушения образца с меньшей площадью сечения требуется меньшая нагрузка. В точке L при силе Ff происходит разрыв образца.

20. Основные механические характеристики материала.

На основании лабораторных испытания можно определить основные механические характеристики прочности материала (предел пропорциональности ζpr, предел текучести ζy, предел прочности ζu), которые характеризуют способность материала сопротивляться стремлению внешних сил деформировать и разрушать образец при растяжении. Пределом пропорциональности ζpr называется наибольшее напряжение, при котором еще наблюдается прямая пропорциональность между напряжением и деформацией: ζpr = Fpr/ А, где А – первоначальная площадь поперечного сечения.

Пределом текучести ζy называется напряжение, при котором образец деформируется без заметного увеличения нагрузки: ζy = Fy / А. Для пластичных материалов напряжения равные пределу текучести считаются предельными, опасными (недопустимыми).