Лабораторный практикум_Станки

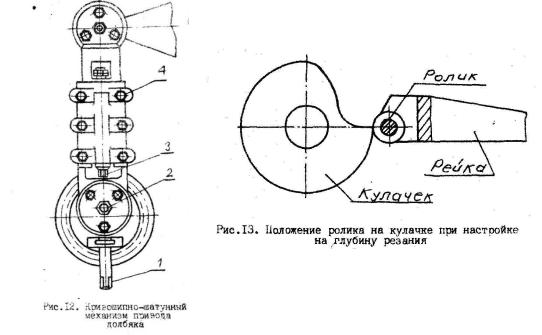

.pdf1. Вращением валика 9 (рис.1) приводят кулачок врезания в положение,

соответствующее близкому окончанию обработки, т.е. в положение, вслед за которым ролик рейки попадает во впадину кулака (рис.13).

2. Вращением валика 3 переводят режущую кромку долбяка на высоту,

соответствующую середине ширины заготовки так, чтобы палец кривошипа находился по леву® сторону от центра кривошипного вала.

3. Освободив гайки 20, выводят червяк валика 15 из зацепления с колесом,

вращением валика 8 подводят долбяк к заготовке на расстояние, равное приблизительно I мм, после чего червяк валика 15 снова вводят в зацепление.

4.Поставив рукоятку 10 в нейтральное (среднее) положение, вращением валика 17 зуб долбяка приводят в такое положение при котором линия симметрии зуба долбяка совпадает с прямой линией, соединявшей центр долбяка а центром заготовки.

5.Вращением валика 15 (рис1) подводят зуб до едва заметного соприкосновения с образующей заготовки, при этом палец кривошипа должен находится по левую сторону от центра кривошипного вала.

6.Вращением валика переводят долбяк в крайнее верхнее положение.

7.Кольцо с делениями, находящиеся на валике 16, ставят на нуль и затем,

вращая валик подводят суппорт к заготовке на расстояние, равное глубине зуба;

при этом необходимо учитывать, что один оборот валика соответствует I мм, а

одно деление лимбе соответствует 0,02 мм перемещения суппорта.

8.Затянув гайки 20 и вращая валик 9, поворачивают кулак до тех пор, пока ролик рейки не попадает в выемку кулака, вследствие чего суппорт отойдет влево.

9.Рукоятки 10 и 23 переводят в крайние положения (обе влево или обе вправо), что необходимо при нарезании колес внешнего зацепления.

Пуск станка

Перед тем как пустить станок в ход, надо убедиться, полностью ли произведена наладка станка и все ли масленки и резервуары заполнены маслом.

Затем включить масляный насос посредством кнопки "пуск" под надписью "гидравлика" и проверить, по всем ли местам смазки подается масло. После этого можно пустить станок в ход, что осуществляется нажатием кнопки "пуск" под надписью "Главный привод". Для ускорения подвода долбяка к изделию надо надеть съемную рукоятку на квадрат валика 2 (рис1) и

поворачивать его до тех пор, пока долбяк не подойдет к заготовке.

Затем рукоятку следует снять. Дальнейший подвод долбяка к заготовке выполняется автоматически кулаком врезания.

Лабораторная работа №3.

Наладка и настройка зубофрезерного станка мод. 5К310

Задание. Произвести настройку и наладку зубофрезерного станка для обработки цилиндрических или червячных колёс согласно варианту задания. Цилиндрические колеса нарезаются методом вертикальной подачи (вдоль оси заготовки), а червячные колеса – методом радиальной подачи для четных вариантов заданий, а для нечетных вариантов заданий цилиндрические колеса нарезаются методом диагональной, червяные – методом тангенциальной подачи.

Принцип работы станка мод. 5К310

Зубофрезерный станок мод. 5К310 предназначен для обработки червячной фрезой цилиндрических прямозубых и косозубых колес с продольной, радиальной и диагональной подачей при встречном или попутном фрезеровании и червячных колес с радиальной, тангенциальной и диагональной подачей в полуавтоматическом и наладочном режиме.

На станке можно обрабатывать колеса диаметром до 200 мм, модулем до 1 мм, наибольшим углом подъема винтовой линии зуба до 600. Наибольший диаметр червячной фрезы – 125 мм. Наибольшие перемещения вертикальной суппорта – 240 мм, осевое фрезы – 80 мм, радиальное стола – 150 мм. Пределы: частот вращения – 63 – 400 об/мин., вертикальных подач суппорта с фрезой – 0,63

– 4 мм/об. стола, радиальных подач стола – 0,315 – 2 мм/об. стола, осевых (тангенциальных) подач фрезы – 0,1 – 4 мм/об. стола. Мощность эл.двигателя главного движения – 4,5 кВт.

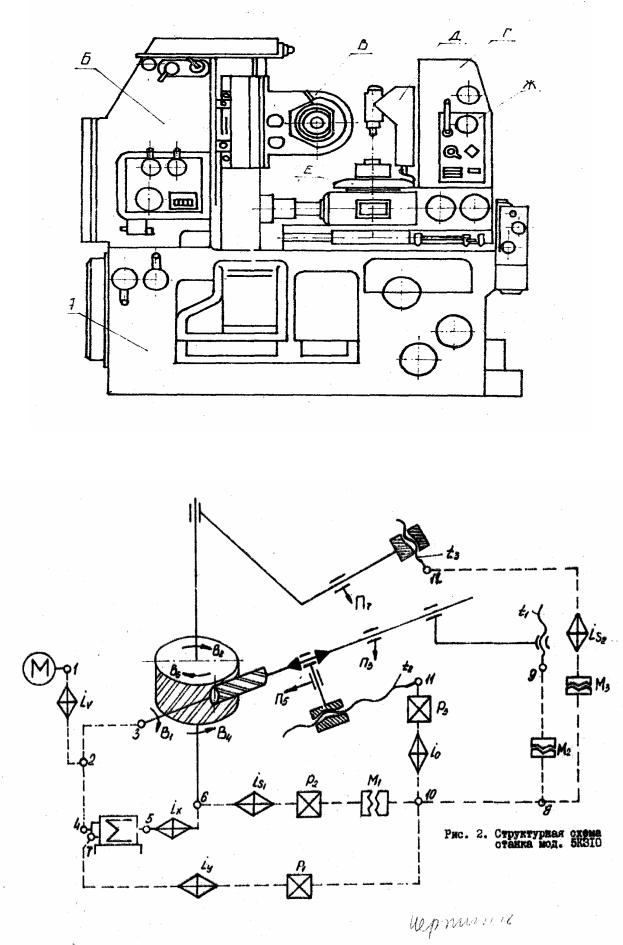

Станок имеет вертикальную компоновку (ось изделия вертикальна) и состоит из следующих основных узлов (рис.1): станины А, в которой крепится коробка скоростей, коробки подач суппорта и стола; неподвижной стойки Б, в которой смонтированы дифференциал с гитарой, вертикальный вал, винт вертикальной подачи с червячной парой и муфтой, суппорт В со шпинделем фрезы – крепится к салазкам и перемещается в вертикальном направлении по направляющим неподвижной стойки Б, а также может разворачиваться вокруг горизонтальной оси; подвижной стойки Г; поддерживающего кронштейна Д; стола Е со шпинделем изделия; пульта управления Ж.

Рис.1 Общий вид станка мод.5К310

Кинематическая структура станка

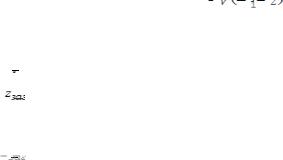

Общая кинематическая структура станка (рис.2) состоит из нескольких частных структур, используемых при обработке различных колес различными методами.

При нарезании цилиндрических прямозубых колес методом продольной (вертикальной) подачи в работе участвуют кинематические группы формообразования: движения обката (скорости резания) Фv (В1В2) – для получения эвольвентной формы зуба по профилю; движения подачи ФS1 (П3) – для получения прямой формы зуба по длине. Здесь: В1 – вращение шпинделя с червячной фрезой; В2 – вращение стола с заготовкой; П3 – вертикальное поступательное движение суппорта с фрезой.

При нарезании цилиндрических прямозубых колес методом диагональной подачи в работе участвуют те же группы формообразования Фv (В1В2), ФS1 (П3), а также группа, создающая движения осевой подачи фрезы и дополнительное вращение заготовки ФS3 (П5В6) – обеспечивающая постепенный ввод в работу всех зубьев фрезы по длине для повышения срока службы фрезы, где П5 – осевое перемещение шпинделя с фрезой; В6 – дополнительное вращение заготовки.

При нарезании цилиндрических косозубых колес методом продольной подачи в работе участвуют кинематические группы формообразования: скорости резания (обката) Фv (В1В2) и подачи ФS2 (П3В4), где В4 – вращение заготовки. С помощью этого движения получаем винтовую форму зуба по длине заготовки. При обработке тех же колес методом диагональной подачи в работе еще участвует и группа осевой (тангенциальной) подачи фрезы ФS3 (П5В6).

При нарезании червячных колес методом радиальной подачи в работе участвуют кинематические группы формообразования - Фv (В1В2) – движение обката и врезания (радиальной подачи) ФS4 (П7). П7 – радиальное перемещение стола с заготовкой. При нарезании червячных колес методом тангенциальной подачи в работе участвуют кинематические группы формообразования Фv (В1В2) и ФS3 (П5В6). При нарезании тех же колес методом диагональной подачи в работе участвуют кинематические группы, создающие движения Фv (В1В2), ФS3 (П5В6),

ФS4 (П7).

Поскольку стол с заготовкой одновременно участвует в нескольких вращательных движениях, то для сложения (алгебраического) этих движений в станке предусмотрен суммирующий механизм (дифференциал) ∑.

Включение в работу необходимых кинематических групп осуществляется включением соответствующих муфт М1М4 (рис.2).

Группа движения обката Фv (В1В2) создает сложное движение, представляющее собой совокупность двух согласованных между собой вращательных движений шпинделя фрезы В1 и шпинделя заготовки В2. Движение Фv (В1В2) имеет сложную замкнутую траекторию и настраивается по трем параметрам: на траекторию – посредством гитары деления (обката) ix, на скорость

– коробкой скоростей iv, на направление – реверсированием эл.двигателя главного движения М1.

Группа движения ФS1 (П3) создает простое поступательное движение суппорта. Движение ФS1 (П3) имеет простую и незамкнутую траекторию и поэтому настраивается 4 параметра: на скорость подачи – посредством коробки подач iS1, на направление – посредством той же коробки подач, на исходное положение и путь – расстановкой упоров конечных выключателей вручную.

Группа ФS2 (П3В4) создает сложное незамкнутое винтовое движение для получения винтового профиля зуба по длине заготовки и настраивается по пяти параметрам: на траекторию – посредством гитары дифференциала iy, на скорость

– коробкой подач iS1, на направление – коробкой iS1, на исходное положение и путь – упорами.

Группа врезания Вр (П7) создает простое поступательное движение стола с заготовкой и подвижной стойкой в радиальном направлении. Движение Вр (П7) простое незамкнутое и настраивается по 4 параметрам: на скорость подачи – гитарой радиальных подач iS2, на направление – коробкой подач iS1, на исходное положение и путь – упорами.

Группа тангенциальной подачи ФS3 (П5В6) создает сложное винтовое движение осевого перемещения фрезы и вращения заготовки и предназначено для возможности постепенного ввода всех режущих кромок фрезы в работу, что обеспечивает равномерный износ фрезы по всей длине и увеличивает ее стойкость.

Кинематическая настройка станка

1. Движения обката

(настраивается единообразно при нарезании

(настраивается единообразно при нарезании

любых колес).

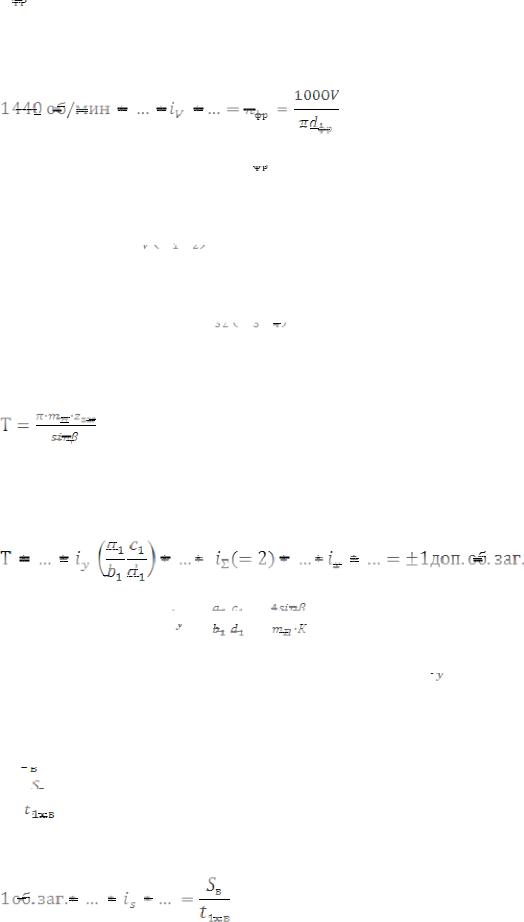

Настройка на траекторию: расчетные перемещения: 1 оборот фрезы

оборотам заготовки,

оборотам заготовки,

где к — число заходов червячной фрезы;

- число зубьев нарезаемого колеса.

- число зубьев нарезаемого колеса.

Уравнение кинематического баланса (составляется студентом полностью по кинематической схемерис.3)

где при

≤105 , l=f= 48, а при

≤105 , l=f= 48, а при

>105 , l=32, f= 64 Здесь i∑=1.

>105 , l=32, f= 64 Здесь i∑=1.

Формула настройки

Для обеспечения сцепляемости колес гитары должно:73≤(a+b)≤121; 90≤(c+d)≤134

Набор сменных шестеренодин комплект (52 штуки) на гитары деления iх и дифференциала i y со следующим числом зубьев: 25(2шт),27,30(2шт.)34,35,36(2шт.),37,38,40(2шт.), 41,43,45,46,47,50(2шт),53,55(2шт.),58,59,60(2шт.),61,62,65(2шт.),67,70,71,73, 74,75(2шт.),79,80,83,85,89,90,95,97,98,100,32,48(2шт.),64.

Передаточные отношения гитары iх рассчитываются с точностью 0,00001. Настройка на скорость: расчетные перемещения:

nэл.дв. об/мин

, где

, где

- диаметр фрезы, мм;

- диаметр фрезы, мм;

V - cкороcть резания, м/мин, выбирается по нормативам в зависимости от обрабатываемого материала, точности обработки (черновая, чистовая)

Уравнение кинематического баланса:

По найденному значению

выбирается ближайшая частота из следующего ряда частот вращения фрезы, которые можно получить на станке: 63,80,100,125,160,200,250,315,400 об/мин.

выбирается ближайшая частота из следующего ряда частот вращения фрезы, которые можно получить на станке: 63,80,100,125,160,200,250,315,400 об/мин.

Движение

на направление настраивается реверсированием электродвигателя.

на направление настраивается реверсированием электродвигателя.

2.Движение подачи

( при нарезании косозубых колес методом вертикальной подачи).

( при нарезании косозубых колес методом вертикальной подачи).

Настройка на траекторию: расчетные перемещения: Т, мм вертикального перемещения суппорта с фрезой  I дополнительному обороту заготовки, где

I дополнительному обороту заготовки, где

– шаг винтовой линии нарезаемого косозубого колеса в мм,

подсчитывается с точностью до 0,00001;m Н - нормальный модуль нарезаемого колеса в мм; β - угол наклона зуба нарезаемого колеса.

Уравнение кинематического баланса:

Формула настройки:

Передаточное отношение гитары дифференциала

определяется с точностью

определяется с точностью

0,00001.

Настройка на скорость подачи: расчетные перемещения: 1 оборот заготовки

, мм вертикального перемещения суппорта с фрезой, или 1 об. заг.

, мм вертикального перемещения суппорта с фрезой, или 1 об. заг.

оборотам ходового винта;

оборотам ходового винта;

Уравнение кинематического баланса:

Формула настройки

Коробка подач обеспечивает получение девяти ступеней подач:

0,63;0,8;1,0; 1,25; 1,6; 2,0; 2,5; 3,15; 4,0 мм/об.заг., из которых выбирается ближайшая меньшая.

0,63;0,8;1,0; 1,25; 1,6; 2,0; 2,5; 3,15; 4,0 мм/об.заг., из которых выбирается ближайшая меньшая.

Настройка на направление осуществляется включением соответствующих электромагнитных муфт в коробке подач посредством переключателя на пульте управления станка.

Настройка на путь и исходное положение осуществляется упорами (кулачками) на суппорте;

3.Настройка движения

- на скорость подачи, направление, исходное положение и путь производится также как и для движения

- на скорость подачи, направление, исходное положение и путь производится также как и для движения

.

.

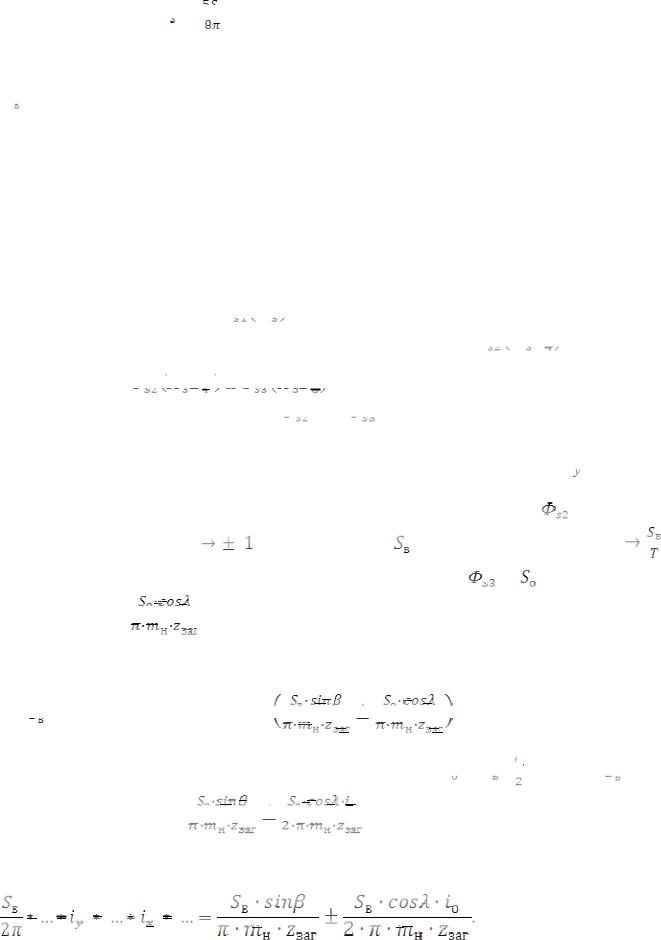

4.Движения

при нарезании косозубых колес методом диагональной подачи. Движения

при нарезании косозубых колес методом диагональной подачи. Движения

и

и

совершаются одновременно, их кинематические группы соединяются бездифференциальным способом и настраиваются на траекторию одной и той же гитарой дифференциала

совершаются одновременно, их кинематические группы соединяются бездифференциальным способом и настраиваются на траекторию одной и той же гитарой дифференциала

.

.

Настройка на траекторию: |

расчетные перемещения |

|

для |

: |

Т, мм |

||

вертик.перем. фрезы |

об. заг. или , мм вертик.перем.фрезы |

|

|

||||

|

|||||||

оборотам заготовки: расчетные |

перемещения для |

|

: |

, мм |

осевого |

||

|

|||||||

перем.фрезы

об.заготовки, где

об.заготовки, где

- угол подъема витков фрезы;

- угол подъема витков фрезы;

тогда расчетные перемещения для цепи дифференциала запишутся:

, мм вертик.перем.фрезы

, мм вертик.перем.фрезы

об.заготовки.

об.заготовки.

Из кинематической схемы станка следует, что

, тогда

, тогда

, мм

, мм

вертик.перем.фрезы

.

.

Уравнение кинематического баланса для цепи дифференциала:

После подстановок получим формулу настройки:

Коробка тангенциальных |

подач обеспечивает четыре скорости подачи |

|||||||||||||||

с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Принятое значение |

(в зависимости от подачи, |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

см.ниже) необходимо подставить в формулу настройки гитары. Настройка движения

по остальным параметрам производится также, как описано ранее.

по остальным параметрам производится также, как описано ранее.

|

|

|

|

Настройка движения |

|

|

на скорость подачи: расчетные перемещения: 1 |

|||||||||||||||

об.заг. , мм осевого перемещения фрезы или 1 об.заг. |

|

обор.ходового винта |

||||||||||||||||||||

|

||||||||||||||||||||||

|

|

|

|

Уравнение кинематического баланса: |

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

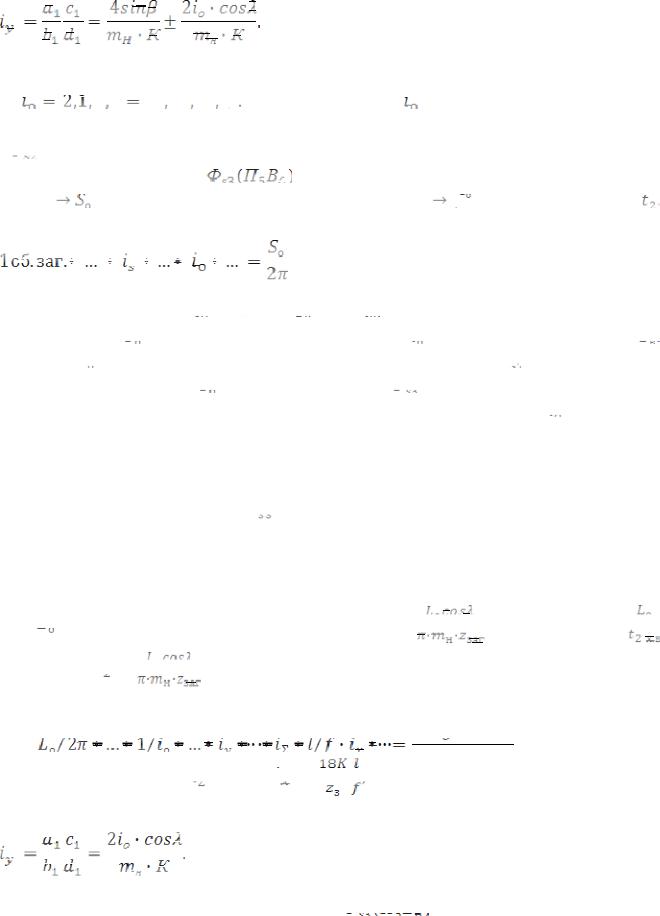

Формула настройки:

или

или

Таким образом

Таким образом

настраивается с помощью коробки

настраивается с помощью коробки

и зависит от установленной

и зависит от установленной

Коробка

4-х ступенчатая и в сочетании с коробкой подач

4-х ступенчатая и в сочетании с коробкой подач

обеспечивает 36 значений скорости подач

обеспечивает 36 значений скорости подач

. Настройка движения

. Настройка движения

на направление осуществляется реверсом, равноположенным на выходе коробки тангенциальных подач

на направление осуществляется реверсом, равноположенным на выходе коробки тангенциальных подач

посредством переключения рукоятки, а настройка на путь и исходное положение посредством упоров (кулачков) на каретке фрезы.

посредством переключения рукоятки, а настройка на путь и исходное положение посредством упоров (кулачков) на каретке фрезы.

5.Настройка движения

при нарезании прямозубых цилиндрических колес методом диагональной подачи.

при нарезании прямозубых цилиндрических колес методом диагональной подачи.

Настройка на траекторию: расчетные перемещения:

мм осевого перемещения фрезы

мм осевого перемещения фрезы

заготовки, или

заготовки, или

об.ход.в.

об.заготовки;

об.заготовки;

Уравнение кинематического баланса:

После подстановки

2и

2и

получим формулу настройки

получим формулу настройки

гитары |

|

дифференциала: |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По остальным параметрам движения

настраивается также, как в предыдущем случае.

настраивается также, как в предыдущем случае.