Лабораторный практикум_Станки

.pdf

Настройка цепи деления (обката)

Обработка зубчатого колеса на станке мод. 5В12 производится по методу обката (огибания). При этом методе заготовку и зуборезный инструмент

(долбяк) имитируют в своем относительном движении пару сопряженных элементов зубчатой передачи. Профиль зуба получается в процессе обработки как огибающая ряда последовательных положений инструмента.

Строго согласованное перемещение (обкатывание) заготовки и долбяка настраивается гитарой деления. Настройка этой гитары производится из условия:

за 1/Zд оборота долбяка заготовка должна повернуться на 1/Zзаг.

Уравнение баланса кинематической цепи, связывающее обороты долбяка с оборотами заготовки, будет

1/Zд 90/1 |

|

|

|

|

|

|

|

|

|

|

|

|

64/72 72/64 |

|

|

|

|

52/74 |

|

|

|

|

|

|

|

|

|

|

|

|

|

1/120=1/ Zзаг |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

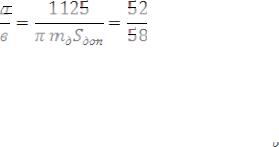

Решая это уравнение, получим

где А, В, С и D - числа зубьев сменных зубчатых колес гитары целения; -

число зубьев долбяка; число зубьев нарезаемого колеса.

На рис.5 представлена схема подключения колес на гитаре деления.

Межосевое расстояние между валом колеса А и пальцем колеса постоянно,

следовательно, и сумма чисел зубьев этих колес будет также постоянной. На станке она равна А + В = 120. Зубчатые колеса В и С закрепляются шпонкой на обшей втулке, которая свободно сидит на пальце.

Для настройки гитары деления к станку прилагаются сменные зубчатке колеса с числами зубьев: 24, 25, 27, 28, 31, 34, 36, :38, 40, 43 , 44, 45 , 47 , 4В, 49, 50, 52; 56 , 57 , 58 , 60 , 61, 62 , 64, 65, 66, 6В, 69, 70, 72, 74, 75, 76, 77, 78, 80, 81, 82, 84, 85, 86, 67, 88, 90, 92, 94, 96, 96, 98 (всего 49 штук).

Для удобства подбора колес на гитару в формуле настройки число зубьев колеса С заменяют числом зубьев долбяка

или через

или через

.

.

Нормальный долбяк имеет

= 76.

= 76.

При нарезании зубьев на заготовке зубья долбяка по профилю изнашиваются неравномерно. Наибольший износ образуется на стороне зуба,

обращенного к движению. Схема резания показана на рис.6.

-нагруженная сторона профиля зуба долбяка;

-менее нагруженная сторона профиля зуба долбяка

рис 6.

После изготовления некоторого количества колес при вращении долбяка в одном направлении, реверсивным механизмом меняют направление обката долбяка и нарезают колеса до возможного затупления другой стороны зубьев долбяка, тем самым увеличивается время работы долбяка между переточками.

Реверсированием вращения стола изменяют направление вращения заготовки и долбяка. При нарезании зубьев колес с внешним зацеплением долбяк и заготовка должны вращаться в разных направлениях. При нарезании колес с внутренним зацеплением долбяк и заготовка должны вращаться в одном направлении.

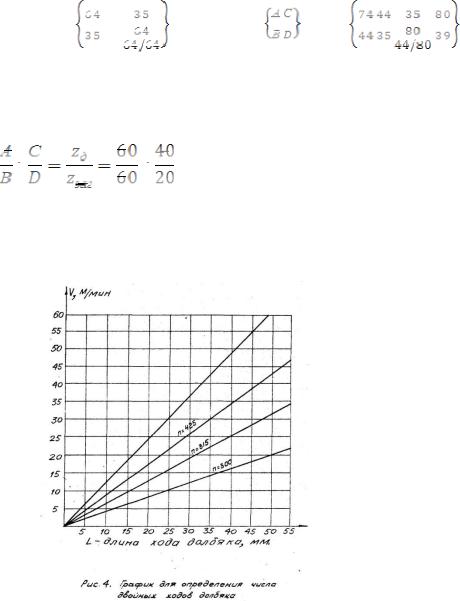

Настойка цепи круговой подачи

Под круговой подачей или интенсивностью обката понимается длина дуги в миллиметрах поворота долбяка по делительной окружности за один его двойной ход.

Величина подачи устанавливается гитарой круговой подачи α и b.

Величина круговой подачи относительно небольшая, порядка 0,1-0,46

мм/дв.ход долбяка, зависит от предварительной или окончательной обработки.

Изменяя величину круговой подачи, можно увеличивать или уменьшать производительность станка в определенных пределах.

Уравнение баланса кинематической цепи круговой подачи имеет вид

где а и в - числа зубьев сменных зубчатых колес гитары круговой подачи; S - величина круговой подачи в миллиметрах на один двойной ход долбяка m - модуль зубьев долбяка в мм;

- число зубьев долбяка.

- число зубьев долбяка.

Станок снабжен комплектом сменных колес на гитару круговой подачи.

Сумма зубьев а + в =110.

Подбор сменных колес на гитару круговой подачи производится по табл.1.

Величина подачи в таблице дана для нормального долбяка с диаметром делительной окружности 76 мм. Если применяемый долбяк имеет диаметр целительной окружности d мм, то величины подач, взятые из данной таблицы,

следует умножить на коэффициент, равный d/76

Таблица I

Сменные колеса гитары круговых подач

Величина подачи а мм на один |

0,1 |

0,12 |

0,16 |

0,20 |

0,21 |

0,30 |

0,37 |

0,46 |

дв. ход долбяка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Число зубьев ведущего колеса |

35 |

40 |

46 |

52 |

58 |

61 |

70 |

76 |

Число зубьев ведомого колеса |

75 |

70 |

64 |

58 |

52 |

46 |

40 |

35 |

Число двойных ходов долбяка |

22410 |

1968 |

1564 |

1254 |

1008 |

808 |

643 |

525 |

на один его оборот |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Цепь радиальной подачи

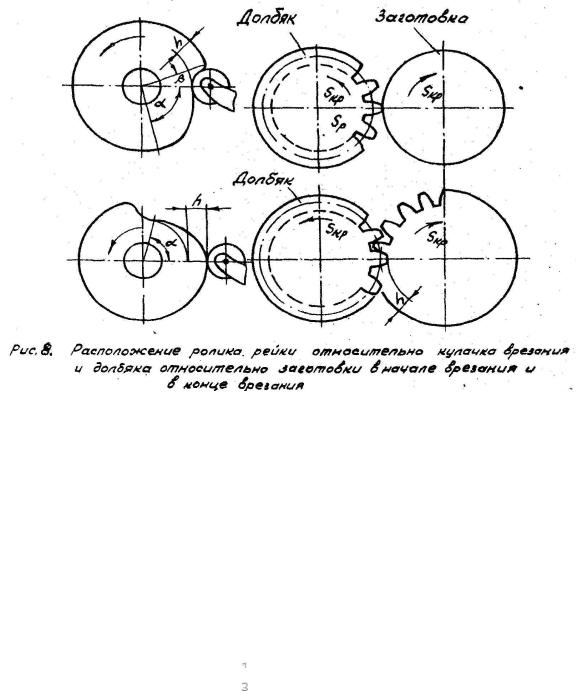

Врезание долбяка в заготовку осуществляется горизонтальным перемещением суппорта со штосселем по направлявшим станины под воздействием вращающегося кулака К2 (рис.3), приводимого во вращательное движение от вала X через трехскоростную коробку подач к червячную передачу

1/100, (32/33).

Кулак К2, вращаясь, перемещает вправо ролик и рейку, связанную с суппортом станка через зубчатое колесо 37 и самотормозящую червячную передачу, перемещение ролика в то же время будет и перемещением суппорта и находящегося в нем штосселя с долбяком. Червячная передача служит лишь для точной установки суппорте с долбяком относительно заготовки в начале работы.

Длительность цикла обработки одного зубчатого колеса соответствует времени одного оборота кулачка.

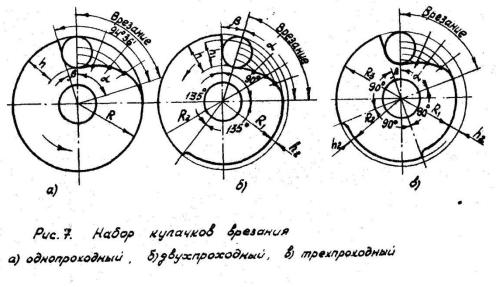

На данном станке можно обрабатывать зубья колес в один, два или три прохода в зависимости о.т модуля и точности обрабатываемого колеса. Для этого устанавливают соответствующий кулачок I для одного, двух или трех проходов (рис.7) и вводят в зацепление соответствующее зубчатое колесо подвижного тройного блока коробки подач (рис.3).

На всех кулачках имеются участок врезания, соответствующий углу 90е, на котором профиль кулачка очерчен по архимедовой спирали, и участки,

очерченные по окружности и занимающие различные углы в зависимости от проходности кулачка. На участке врезания долбяк врезается в заготовку на нужную величину, в на участках, очерченных по окружности, долбяк радиальных перемещений не имеет. Схема врезания долбяка в заготовку показана не рис.8.

За время одного оборота изделия, после врезания долбяка, кулачок повернется на n оборотов, согласно уравнению кинематической цепи

1 об заг. 120/1 39/80 80/35 35/44 44/74 74/52 40/80 ik 1/100=n

По Таблице 2, в соответствии с модулем и степенью точности выбираем рекомендуемое число проходов при нарезании зубчатых колёс. При m=3 и

степенью точности равной 8, кулачок однопроходный.

При однопроходном кулачке: ik=48/28, n=3/4.

Число оборотов nзаг за один оборот кулачка будет, соответственно, при однопроходном кулачке nзаг=4/3=1

Выбор числа проходов зависит от модуля и точности изготовления зубчатых колес (табл.2).

Рекомендуемое число проходов при нарезании зубчатых колес зуборезными долбяками.

Таблица 2

|

Число проходов |

|

|

Модуль,мм |

|

|

|

Степень точности обработки по ГОСТ |

|||

|

|

|

|

|

6 |

7 |

8 |

|

|

|

|

0,5-1,5 |

2 |

2 |

1 |

|

|

|

|

2,0-3,0 |

3 |

2 |

1 |

|

|

|

|

3,5-4 |

3 |

3 |

2 |

|

|

|

|

Наладка станка

Наладка станка состоит в правильной установке и закреплении режущего инструмента, в установке и закреплении обрабатываемой заготовки, в смазке станка перед его пуском, в подводе смазочно-охлаждающей жидкости и в выполнении некоторых других подготовительных операций.

При выполнении лабораторной работы студентам необходимо самостоятельно произвести установку долбяка и заготовки, установку длины хода и положения долбяка относительно заготовки и установку долбяка на глубину врезания.

I. Установка долбяка. Перед установкой долбяка на шпиндель необходимо убедиться, что шпиндель совершенно чист. Долбяк насаживается на шпиндель плотно без ударов режущими кромками вниз или вверх а зависимости от выбранного направления резания.

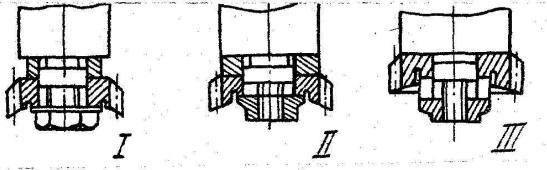

Во избежание перекоса долбяка на опорных поверхностях инструмента и шпинделя не должно быть забоин. Если между долбяка* и шпинделем прокладывается упорное кольцо, то последнее должно иметь достаточный наружный диаметр для обеспечения жесткого крепления долбяка. Изображенное на рис.9 крепление (поз.1) является неправильным из-за недостаточного диаметра опорного кольца. На позиции II и III схемы правильного крепления долбяка.

Рис.9. Крепление долбяка

II. Установка и проверка оправки заготовки. Оправка, не которой крепится заготовка, имеет обратный конус и вставляется в шпиндель стола снизу. Оправку

перед установкой, а также и конус шпинделя необходимо тщательно протереть.

Оправка должна точно садиться в коническое отверстие шпинделя, после установки оправку проверить на радиальное биение путем вращения шпинделя вручную. Чтобы осуществить вращение шпинделя, необходимо зубчатое колесо

43 поворотом рукоятки 21 (рис.1) поставить в нейтральное положение. Далее,

пользуясь квадратом 19, вращать стол. Биение оправки на расстоянии 200 мм от торца шпинделя и ниже не должно быть более 0,01мм.

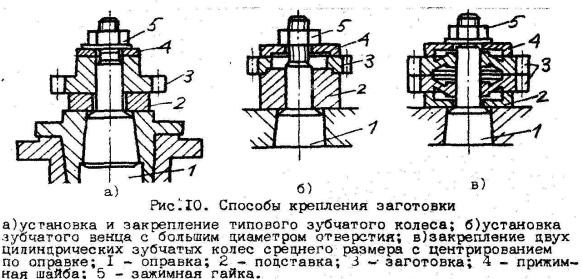

III. Установка заготовки. Заготовка центрируется оправкой и устанавливается на подставку, имеющую точно обработанные торцевые плоскости (рис.10). Торцы заготовки 3, подставки 2 и прижимной шайбы 4

должны быть чистыми. Подставка и прижимная шайба должны иметь достаточно большие диаметры для обеспечения жесткого крепления заготовки, но при этом они не должны препятствовать работе долбяка. Сверху заготовка прижимается болтом или гайкой 5, в зависимости от конструкции оправки.

При нарезании одного или нескольких колес необходимо перед их зажатием проверить концентричность наружного диаметра по отношению к посадочным отверстиям. Для этого каждую заготовку поворачивают на оправке вручную, замеряя биение наружного диаметра индикатором.

Допускаемое биение - от 0,02 до 0,06 мм в зависимости от модуля, диаметра и степени точности нарезаемого колеса. После проверки заготовки закрепляются так, чтобы при нарезании они не сдвинулись.

Затем проверяют вторично биение уже закрепленных заготовок. Если при атом биение окажется больше допустимого, что является следствием неперпендикулярности торцев заготовок к оправке, тс заготовки освобождают и поворачивают одну относительности другой, стремясь взаимно скомпенсировать погрешности в изготовлении торце в отдельных заготовок.

После этого заготовки зажимают и еще раз проверяют биение. Если указанным способом не удастся получить требуемую точность, то заготовки подвергаются дополнительной обработке.

Установка длины хода долбяка

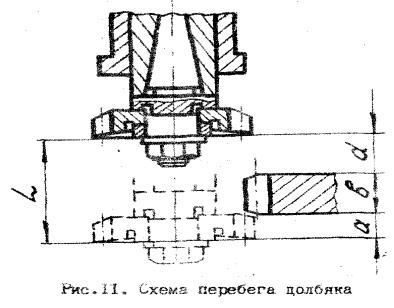

Минимальная длина хода долбяка вычисляется по одной из следующих формул (рис.11)

L=5/4b, L=b+h,

где L - длина хода долбяка в мм; b- суммарная толщина группы одновременно нарезаемых колес в мм; h- суммарный перебег долбяка в мм. Величина перебега определяется по формуле: h=b/4

Установка длины хода производится вращением винта I (рис.12),

предварительно освободив гайку 2. Отсчет длины хода ведется по линейке,

установленной сбоку ползуна. После установки требуемой длины хода долбяка гайку 2 следует надежно затянуть.

Установка хода долбяка относительно заготовки

Заготовку укрепляют на рабочем столе станка, и длину ходе долбяка устанавливают так, чтобы режущая кромка его при своем нижнем положении выходила за нижний торец заготовки на величину не менее 0,1 длины хода долбяка и при своем верхнем положении была вше верхнего торца заготовки на ту же величину (рис12).

Если длина хода долбяка равна величине, вычисленной по приведенным вше формулам, то можно ограничиться определение*' только верхнего расстояния от заготовки до режущей кромки долбяка из следующих формул: Hn=(0,08-0,1)L ; Hn=(0,1-0,125)b; Hn=(0,4-0,5)h, где Hn - расстояние от верхнего торца заготовки до режущей кромки долбяка при верхнем крайнем положении долбяка; L - длина хода долбяка в мм;

Чтобы настроить долбяк на глубину резания, надо подобрать нужный кулак врезания; рис.7 и перевести рукоятку 19 (рис.1) в положение, соответствующее выбранному кулаку. Подвод инструмента к заготовке и последующая установка на глубину зуба выполняется в следующем порядке: