-

Сварка и заливка литейных форм

В литейном производстве применяют: контроль предварительный, включающий проверку свойств шихтовых и формовочных материалов, качества изготовленной модельной и литейной технологической оснастки, а также выполнения отдельных стадий технологического процесса получения отливок (изготовление форм и стержней, сборка форм при их подготовке к заливке и т. д.); контроль исполнительный, заключающийся в приемке полученных отливок. С учетом требований, записанных в технических условиях, отливки сортируются на группы: годные, дефектные, подлежащие исправлению; окончательный брак, направляемый на переплавку. Чтобы определить, в какую из этих групп следует направить отливку, в литейных цехах применяют следующие методы контроля отливок: визуальный, при котором 100% отливок подвергаются осмотру невооруженным глазом или с помощью лупы, которая дает увеличение до 30 раз; контроль для выявления на поверхностях отливок мелких трещин и раковин, который осуществляется специальными методами магнитной, люминесцентной или цветной дефектоскопии; контроль для выявления внутренних дефектов в отливках с помощью рентгеновских и гамма-лучей, а также ультразвуковым методом. По вине формовщика машинной формовки могут образоваться в отливках такие дефекты, как газовые и песчаные раковины, заливы, пригар, несоответствие размеров и конфигурации отливок чертежам и др.

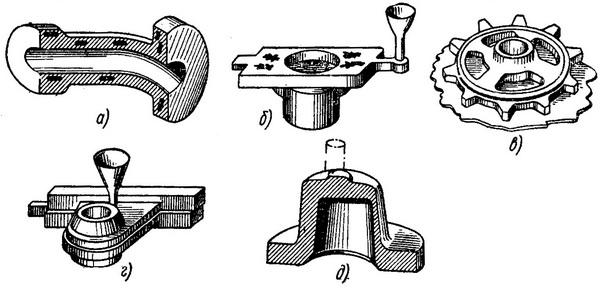

Рис. 19. Дефекты отливок:

а — с газовыми

раковинами, б — с песчаными раковинами,

в —с заливом, г —с искаженной конфигурацией

из-за перекоса полуформ, д — с

разностенностью

Рис. 19. Дефекты отливок:

а — с газовыми

раковинами, б — с песчаными раковинами,

в —с заливом, г —с искаженной конфигурацией

из-за перекоса полуформ, д — с

разностенностью

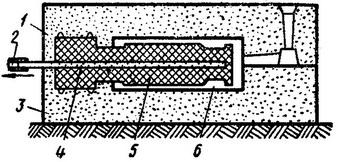

Газовые раковины (рис. 19, а) — пузыри воздуха или газов, которые остались в теле отливки после заливки литейной формы расплавом. Они имеют чистую, гладкую поверхность и закругленную форму, могут быть открытыми и закрытыми (внутренними), одиночными и гнездными. Газовые раковины образуются из-за недостаточной газопроницаемости, повышенной влажности или переуплотнения формовочной смеси при ее набивке и др. Возникновение в отливках газовых раковин исключают равномерным уплотнением смеси, устройством искусственной вентиляции формы путем наколов каналов иглой, выводом газов из стержней, установкой в форму охлажденных (не горячих) стержней и др. При литье из цветных сплавов, склонных к газонасыщенности, для борьбы с газовыми раковинами хорошие результаты дает метод вакуумного отсоса газов из стержней в процессе заливки формы (рис. 20).

Песчаные раковины (см. рис. 19, б) — чаще всего открытые различной формы пустоты в теле отливки, частично или целиком заполненные формовочной смесью. Они образуются вследствие обвалов частей формы при недостаточной прочности формовочной смеси, срыва и смыва отдельных частей формы струей заливаемого в форму расплава при неправильном его подводе, в результате небрежной сборки форм и по другим причинам. Предупредить образование песчаных раковин можно дополнительным укреплением свисающих и выступающих частей формы с помощью железных крючков, деревянных «солдатиков», шпилек (гвоздей), а также плавным подводом металла в форму, при котором не будет размыва формы и срывов отдельных ее частей струей заливаемого расплава.

Заливы (рис. 19, в) — тонкие, различные по величине и форме не предусмотренные чертежом выступы на отливке. Они чаще всего образуются на месте разъема формы и вдоль стержневых знаков. Причинами образования заливов являются: недостаточная нагрузка формы, наличие зазоров между знаками стержней и контурами полости формы и т. д. Образование заливов предупреждают надежным скреплением полуформ при подготовке форм к заливке, очисткой лада опоки от мусора и смеси во время сборки формы, исключением применения прокладочной глины и др. Пригар — загрязнение поверхности отливки прочно приставшей формовочной смесью. Он получается из-за недостаточной огнеупорности формовочной смеси, ее засоренности вредными примесями, плохого качества литейных красок. На образование пригара оказывает также влияние неравномерность уплотнения смеси в форме и использование крупнозернистого песка. Предупредить образование пригара можно применением облицовочных смесей с повышенной огнеупорностью, покрытием рабочей поверхности формы припылами (графит, тальк, пылевидный кварц и т. д.) или литейными красками. Краски должны быть соответствующей плотности и наноситься ровным слоем.

Несоответствие размеров и конфигурации отливки чертежам является следствием перекоса половин формы или стержня, неправильных размеров модели и т. д. Перекос формы вызывает смещение одной части отливки относительно другой (рис. 19, г) и получается главным образом при неправильном центрировании опок, что является следствием износа штырей или служащих для их посадки втулок (отверстий в ушках опоки). Перекос стержня (рис. 19, д) вызывает разностенность отливки и получается вследствие неправильной установки или недостаточно прочного его крепления в форме. Наиболее распространенными методами исправления литейных дефектов отливок являются: заделка замазками или мастиками, пропитка различными составами, газовая и электрическая заварка.

Заделка дефектов замазками является декоративным исправлением и допускается для мелких поверхностных раковин на отливках неответственного назначения. Перед заполнением мастикой дефектные места очищают от грязи и обезжиривают бензином. После заполнения раковины мастикой исправленное место заглаживают гладилкой, высушивают и затирают куском пемзы, графита или кокса. Обладающие водо- и маслоустойчивостью, а также устойчивостью к действию различных растворителей замазки приготавливают на базе стиракрилапластика холодного твердения. Стиракрил — розовый порошок, предварительно перемешивают с чугунной стружкой. Полученную смесь смешивают с эфиром в соотношении 2:1. Полученная однородная тестообразная замазка с плотностью 1,16—1,18 г/см3 затвердевает при 15—20° С за 3—4 ч. Ее ударная вязкость — 8—10 кгс·м/см2, а прочность на изгиб — 700—800 кгс/см2.

Пропитывание составами устраняет пористость отливок, подвергающихся гидравлическому испытанию. С этой целью имеющие незначительную течь отливки (канализационные трубы и др.) погружают на 8—12 ч в водный раствор хлористого аммония (нашатыря). Проникая в промежутки между зернами металла, раствор образует окислы, которые закупоривают поры отливки. Заварка применяется для исправления мелких раковин, а чаще всего дефектов отливок в местах, испытывающих большую нагрузку. Она заключается в сильном разогреве (до оплавления) места дефекта с последующей его заделкой расплавленным присадочным материалом. Чтобы получить заварку высокого качества, необходимо применять присадочный материал, который по своим свойствам не отличался бы от свойств металла отливки. При заварке нагревают место дефекта и расплавляют пруток присадочного материала пламенем кислородно-ацетиленовой горелки (газовая заварка) или при помощи специальных сварочных аппаратов (электрическая заварка). Чтобы избежать появления трещин, отливки перед заваркой нагревают до 350—600° С, а после заварки медленно охлаждают до комнатной температуры. Для лучшей обрабатываемости отливки подвергают термической обработке — отжигу. Исправленные любым методом отливки должны осматривать и принимать работники отдела технического контроля.

Рис. 20. Схема применения вакуума для

отсоса газов из стержня литейной формы:

1

— верхняя полуформа, 2 —штуцер подключения

к вакуум-насосу, 3 — нижняя полуформа,

4 — трубка с отверстиями, 5 — песчаный

стержень, 6 — полость формы

Рис. 20. Схема применения вакуума для

отсоса газов из стержня литейной формы:

1

— верхняя полуформа, 2 —штуцер подключения

к вакуум-насосу, 3 — нижняя полуформа,

4 — трубка с отверстиями, 5 — песчаный

стержень, 6 — полость формы