- •Министерство образования и науки Российской федерации

- •Практическое занятие №1. Тема: 1 Породоразрушающий буровой инструмент.

- •Теоретический материал 1:

- •Практическое занятие №2. Тема: 1 Породоразрушающий буровой инструмент.

- •Теоретический материал 2:

- •Практическое занятие №3. Тема: 1 Породоразрушающий буровой инструмент.

- •Лопастные долота истирающе-режущие с твердосплавным вооружением (дир)

- •Практическое занятие №4. Тема: 1 Породоразрушающий буровой инструмент.

- •Истирающе-режущие долота с природными и синтетическими алмазами

- •Основные преимущества:

- •Горячепрессованные вставки ghi

- •Долото pdc

- •215,9 Fd-355sm-а46

- •Долото pdc

- •295,3 Fd-388mh-a66-01

- •Практическое занятие №5. Тема: 1 Породоразрушающий буровой инструмент.

- •3) Натуральными (естественными) алмазами (типы с, ст и т);

- •4) Зубками исм (типы мс, с, ст).

- •Лопастные долота режуще-истирающего действия с твердосплавным вооружением

- •Практическое занятие №6. Тема: 1 Породоразрушающий буровой инструмент.

- •Теоретический материал 6:

- •Практическое занятие №7. Тема: 1 Породоразрушающий буровой инструмент.

- •Теоретический материал 7:

- •. Конструкции опор шарошечных долот и их классификация

- •Шарошечных долот

- •Практическое занятие №8.

- •2.1. Первая цифра кода - серия вооружения долота

- •2.2. Вторая цифра кода - тип вооружения долота

- •2.3. Третья цифра кода - характеристика конструкции опоры

- •2.4. Четвертая цифра кода - дополнительные характеристики

- •Расшифровка цифр кода iadc

- •. Долота pds

- •215,9 Fd 377 m – a 03 ( s 333 )

- •215,9 Fd 3 7 7 m – a 03 ( s 333 )

- •Кодирование износа шарошечных долот по методике вниибт (рд 39-2-51-78 )

- •. Кодирование износа шарошечных долот по системе кодов iadс

- •О(2) - внешние элементы вооружения

- •Для шарошки Шарошка №: Для долота

- •Коды причин подъема долота

- •Контрольные вопросы

- •Практическое занятие №9.

- •3) Корпусные со съемной колонковой трубой.

- •2) Степень размыва и загрязненности буровым раствором;

- •3) Целостность (неразрушенность).

- •Типы бурильных головок и резьбы конструкции оао нпо «Буровая техника»

- •Технические характеристики бурильных головок типа у конструкции сп зао « Удмуртские долота»

- •Технические характеристики бурильных головок типов рст и рса конструкции нпп «Азимут»

- •А- типа кцр-7; б- типа кцр-9; в -типа р26

- •Головка бурильная к 212,7/80 тк3

- •Долото pdc

- •215,9/100 Св-388sm-a75

- •Керноприемное устройство укр-122/67

- •4. Устройство и работа

- •Раздел . Устройства керноприемные особенности бурения с отбором керна.

- •Задание на контрольную работу Варианты расчетных заданий

Практическое занятие №4. Тема: 1 Породоразрушающий буровой инструмент.

Цель работы: Изучение истирающие-режуших долот с природными и синте-

тическими алмазами.

Оборудование: Долота, ГТН

Ход выполнения работы:

1.Краткое объяснение преподавателем общих свойств долот с природными и синтетическими алмазами.

2.Самостоятельное чтение материала №4.

3.Изучение конструкции долот на макетах и образцах.

4.Самостоятельное заполнение таблицы.

Теоретический материал 4:

Истирающе-режущие долота с природными и синтетическими алмазами

Алмазный буровой инструмент (АБИ) подразделяется на следующие группы:

алмазные долота истирающе-режущего типа с природными и синтетическими (искусственными) алмазами;

долота типа ИСМ истирающего-режущего и режуще-скалывающего действия;

долота с алмазно-твердосплавными пластинами и резцами. За рубежом их называют как - «алмазные долота РДС», что означает «алмазные долота с поликристаллическими алмазными режущими элементами».

Эта группа АБИ подразделяется на долота лопастного и матричного исполнения. В последние годы преобладает лопастной вид долот и бурильных головок. Алмаз - это уникальный минерал в виде кристаллической модификации углерода. Аморфная модификация углерода представлена графитом, используемом в бурении в качестве смазочной добавки к буровым растворам. Размер зерен алмазов колеблется обычно в пределах 0,4-4^6 мм. Масса кристаллов алмаза измеряется в каратах. Один карат равен 0,2 г.

Алмаз имеет высокую плотность (3,0-10 -3,5-10 кг/м ), наибольшую твердость и высокую жесткость. По твердости алмаз занимает первое место из природных минералов. В шкале твердости Мооса ему отведена 10 категория. Микротвердость его равна 950-1000 МПа. Это заметно больше по сравнению с кварцем (~100 МПа) и вольфрамокобальтовым сплавом (~170 МПа). Таким образом, микротвердость алмаза в 10 раз больше, чем у кварца и в 6 раз превышает микротвердость твердого сплава

Природные технические алмазы подразделяются на борты, балассы и карбонадо. Алмазы типа борт представлены обломками, камнями трещиноватыми и плохой окраски, сростками. Они имеют высокую твердость, но хрупки, поэтому плохо сопротивляются нагрузкам и ударам и их износ велик. Балласы - это прежде всего кристаллы сферической формы с очень большой твердостью, поэтому чаще всего используются для армирования однослойных долот.

Карбонадо (синонимы бразильские, черные) плотные овальной формы из

мелкозернистых кристаллов. Для них характерна высокие износостойкость при истирании и устойчивость к ударам, но они менее тверды, чем борты. За рубежом считаются идеальным средством для оснащения расширителей. В нашей стране в основном используют наиболее дешевые алмазы типа борт. Перед укладкой алмазов в пресс-формы они подвергаются предварительному осмотру для разделения их по форме и размерам.

Обработка алмазов состоит из ряда операций, каждая из которых имеет цель повысить качество зерен. Операции обработки включают дробление, овализацию, полирование, термическую обработку, металлизацию.

Дробление низкосортных алмазов имеет цель раскалывания кристаллов по трещинам и дефектам.

Для овализации алмазных зерен стараются придать им округлую форму путем трения друг с другом.

По данным работы [3.] алмазы с острыми кромками быстро растрескиваются. При овализации алмазных зерен стремятся увеличить углы на кромках не менее, чем до 110°.

Механическое или химическое полирование предусмотрено для лучшего визуального просмотра кристаллов, а также для уменьшения силы трения зерна о горную породу.

Синтетические алмазы и сверхтвердые материалы

Синтетические алмазы (СА) синтезируются при перестройке структуры графита в структуру алмаза. В основе процесса синтеза лежит сжатие сажи или

графита или древесного угля при высоком давлении и высокой температуры.

Устройство алмазных долот

Предназначены для проходки на больших глубинах песчаников, известняков, доломитов и других мягких, средней твердости и твердых пород малой, средней и реже высокой абразивности. Преимущества алмазных долот по сравнению с шарошечными следующие:

высокая износостойкость, а следовательно и высокая рейсовая скорость, обеспечивающая сокращение СПО и экономию средств;

бурение осуществляется при низком уровне всех видов колебаний;

- сравнительно небольшие осевые нагрузки позволяют лучше управлять направлением скважины.

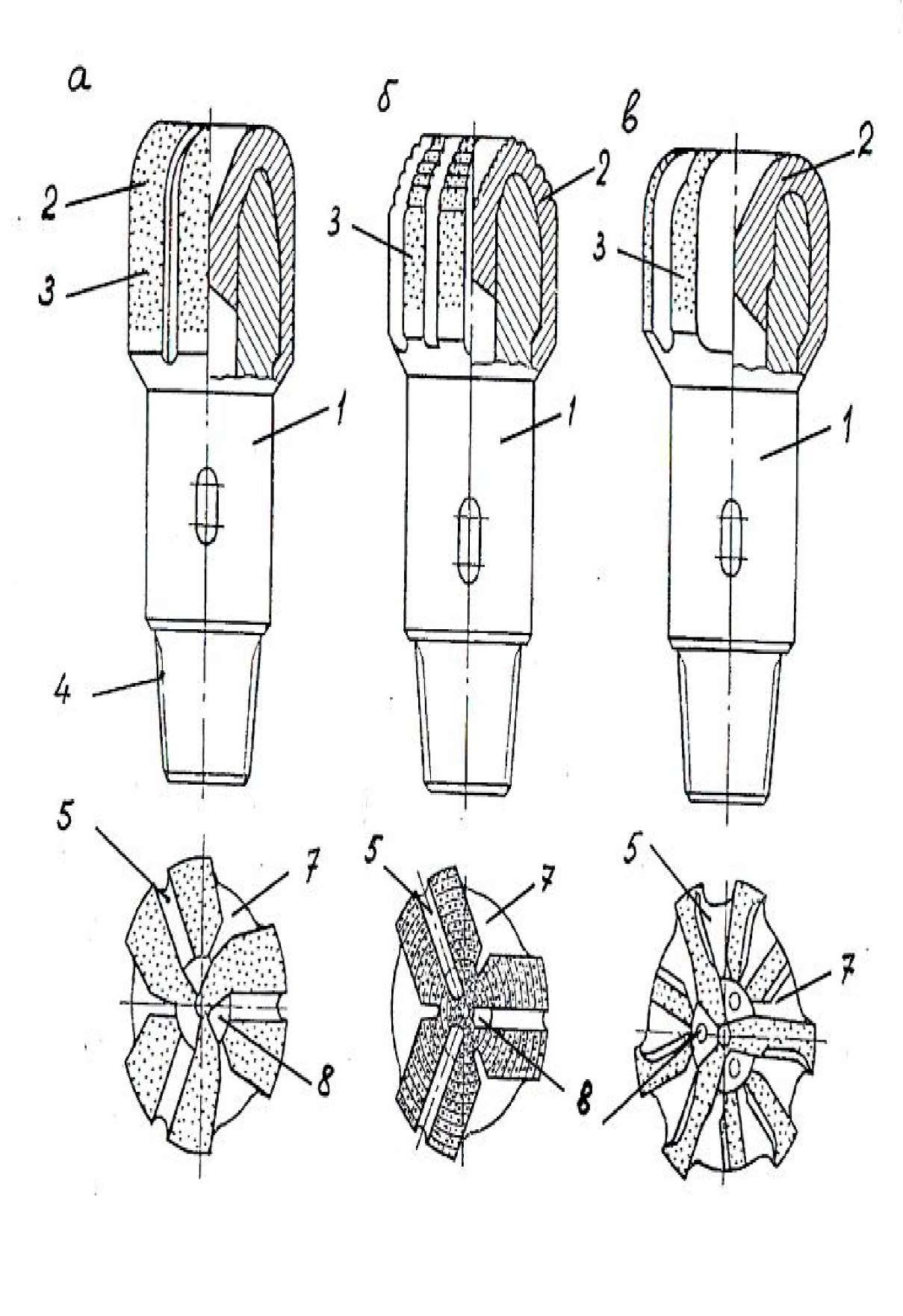

Рассмотрим устройство алмазного долота (Рисунок 4 9а).

Долото состоит из полого стального корпуса 1, алмазосодержащей рабочей головки, называемой матрицей 2, алмазов 3, присоединительной резьбы в виде ниппеля 4. Корпуса в основном изготавливаются из стали марки 40Х. На корпусе имеется выемка 6 под ключ для свинчивания и навинчивания долота. Матрица изготавливается из твердого сплава. В России применяется метод порошковой металлургии, называемый также «спеканием».

За рубежом отдельные фирмы применяют также литейный способ - изготовления - матрицы.

Система промывки долота включает широкие пазы - проемы 7 и глубокие напорные каналы 5, в которые попадает буровой раствор из центрального отверстия долота 8.По форме рабочих элементов матрицы различают следующие разновидности долот с природными алмазами, выпускаемых отечественными предприятиями:

радиальные - ДР (рисунок 4 9а);

ступенчатые - ДК (рисунок 4 96);

лопастные - ДЛ (рисунок 4 9в);

зарезные - ДВ (рисунок 4 9г);

импрегнированные - ДИ (рисунок 4 9д);

с уменьшенной рабочей поверхностью - ДУ (рисунок 4 9е).

За рубежом выпускают также долота с матрицей спиральной формы.

Долота радиальные ДР отличается от других тем, что наружная рабочая

поверхность матрицы разделена на 3 спаренных сектора, размещенных радиально. Торцевая и калибрующая поверхности армированы природными алмазами.

Кроме долот с природными алмазами выпускаются также долота с СА. Это типы ДРС, ДКС, ДЛС, ДУС, а также долота импрегнированные ДКСИ и ДЛСИ. В нашей стране алмазные долота производятся диаметром 138,1; 141,3; 157,1; 163,5; 188,9; 214,3; 267,5; 292,9 мм.

Шифр алмазного долота включает особенности конструкции, тип алмазов, диаметр в мм, твердость горных пород, для разбуривания которых предназначено это долото и номер заводской модификации. Например, шифр долота ДК 188,9 С6 расшифровывается так: долото с природными алмазами диаметром 188,9 мм для разбуривания малоабразивных пород средней твердости, 6- номер заводской модели

. ДОЛОТА, ОСНАЩЕННЫЕ

АЛМАЗНО-ТВЕРДОСПЛАВНЫМИ ПЛАСТИНКАМИ

(АТП) И РЕЗЦАМИ (АТР)

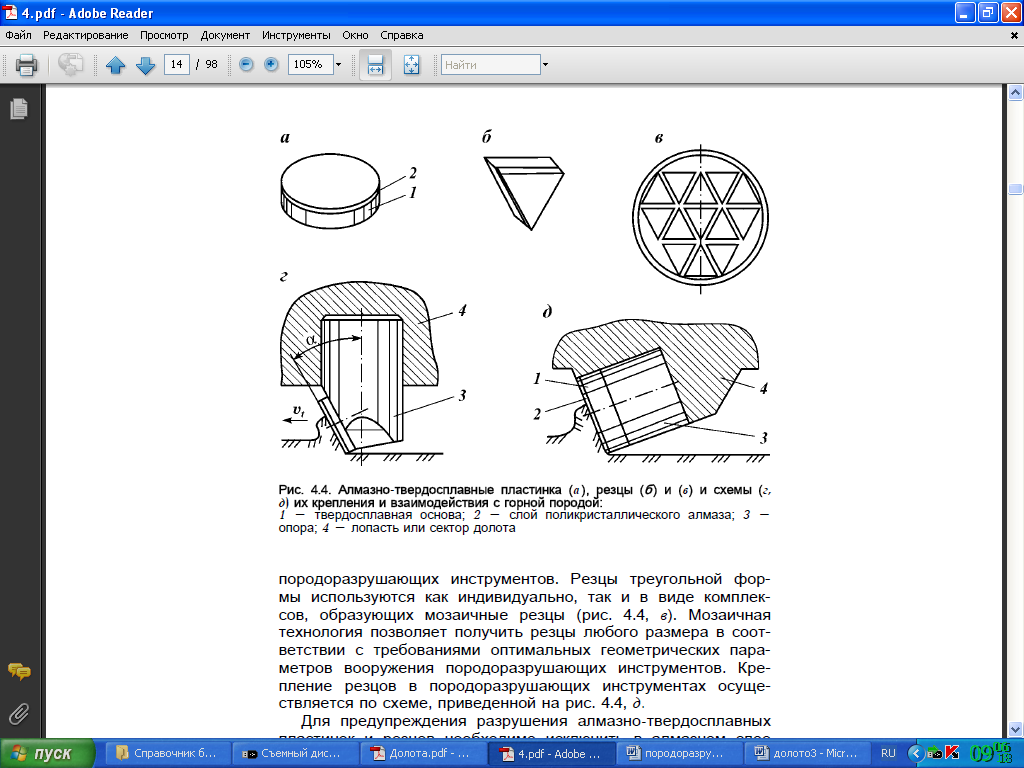

Эти долота по характеру разрушения горной породы относятся к режуще-скалывающим инструментам. Основу вооружения составляют алмазно-твердосплавные пластинки круглой формы (АТП) или резцы треугольной формы (АТР). АТП (рис. 4.10, а) выполняют диаметром от 1/ 2″до 2″ (от 12,7 до 50,4 мм). Пластинка имеет твердосплавную основу 1, покрытую слоем поликристаллического алмаза 2.Толщина алмазного слоя 0,5–0,7 мм. Прочность твердого сплава на изгиб на 70 % выше прочности на изгиб поликристаллического алмаза. Поэтому в пластинке с послойным расположением названных материалов оптимально сочетаются твердость, износостойкость и прочность на изгиб.

Пластинка крепится к твердосплавной опоре методом диффузионной сварки, в результате чего получается элемент вооружения в виде зубка (рис. 4.10, г) или резца (рис. 4.10, д),которые непосредственно крепятся в лопастях или секторах

Рисунок 4 10 Алмазно-твердосплавная пластинка(а) резцы (б) и

(в) и схемы ( г, д) их крепления и взаимодействия с горной породой.

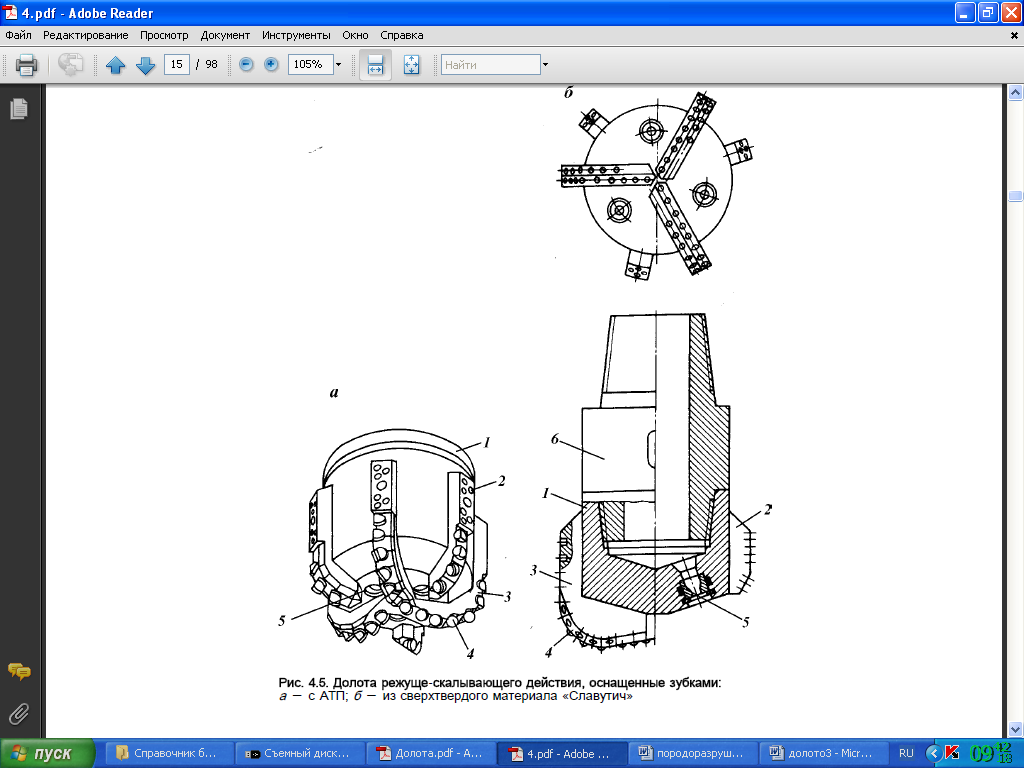

Общий вид вооружения одной из конструкций долота, оснащенного АТП, приведен на рис. 4.11, а. Корпус долота состоит из головки 1 и переводника (переводник показан на рис. 4.11, б, позиция 6). Лопасти 3 оснащены зубками с пластинками АТП 4, которые размещаются по радиусу долота так, чтобы перекрыть полностью забой, и только на периферии долота зубки на разных лопастях установлены на одном

расстоянии от оси долота, чем обеспечивается кратное перекрытие периферийной части забоя. Между лопастями долота и вблизи оси выполнены промывочные отверстия 5. Калибрующие части лопасти оснащены зубками 2 (вставками) из материала «Славутич».

При бурении породоразрушающие инструменты, оснащенные АТП или АТР, разрушают горную породу резанием-скалыванием по схеме, приведенной на рис. 4.10, г, д.

Рис 4 11 Долота режуще- скалывающего действия, оснащенного зубками.

а-с АТП,,б- из сверхтвердого материала « Славутич «

Шифр долот, оснащенных АТП и АТР, начинается с буквы Д, как и других алмазных инструментов, которые будут рассмотрены ниже. Далее ставятся две буквы А и П, диаметр долота в мм и тип вооружения. Полный шифр долота следующий, например, ДАП188,9М4, ДАП214,3МС3 и т.д. Последняя цифра означает номер модели долота

Сравнивая диаметры лопастных долот и долот, оснащенных АТП и АТР, нетрудно видеть их различие. Алмазные инструменты изготавливают всегда несколько меньшего диаметра, чем обычные. Это связано с тем, что алмазными инструментами нельзя прорабатывать скважину при спуске инструмента, так как нагрузки на калибрующие поверхности

нельзя регламентировать. Отсюда возникает реальная опасность раздавливания калибрующего вооружения. В то же время высокая износостойкость долот обеспечивает практически постоянный их диаметр и беспрепятственный спуск после них любых инструментов.

ДолотаPDC с вооружением типа АТП или АТР

состоящем из оптимальной комбинации криссталов

алмазов и твердосплавного матричного порошка ( ВК).

PDC Резцы

Термостойкие

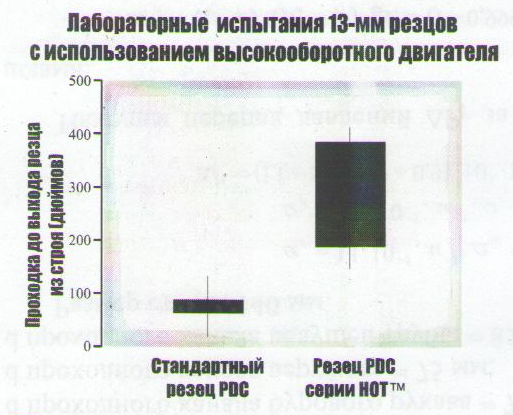

Термостойкие (НОТ) резцы могут эффективно работать при температурах, значительно превышающих предельную температуру для стандартных высококачественных резцов PDC.

Долота с термостойкими резцами HOT не только обладают износостойкостью в 2-5 раз больше превышающей обычную, но и более высокой надежностью и долговечностью. Достигнутое увеличение ресурса долота становится особенно заметно при проходке интервалов переслаивающихся пород, например песчаников и алевролитов.

Режущие края резцов серии HOT остаются острыми дольше, чему стандартных PDC Резцов. Специальная обработка

Позволяет существенно повысить устойчивость резцов к абразивному износу. Благодаря повышенной износоустойчивости, в

свою очередь, увеличивается механическая скорость и проходка на долото. В результате, новые долота PDC позволяют бурить

более длинные интервалы, по сравнению со стандартными PDC долотами. Долота с режущей структурой серии НОТ

показали отличные результаты при бурении скважин в самых различных регионах мира, включая Россию и страны СНГ.

До того, как была разработана и внедрена технология резцов HOT, повышение ресурса долот достигалось за счет повышения твердости резцов, приводившее к уменьшению стойкости к ударным нагрузкам. Использование в резцах НОТ усовершенствованной конструкции и новых материалов позволило одновременно увеличить долговечность резцов и их стойкость к ударным нагрузкам. Лабораторные и полевые испытания показали устойчивую тенденцию к уменьшению скалывания резцов. Это было достигнуто за счет оптимизации в резцах НОТ режима распределения остаточных напряжений, что способствовало уменьшению износа при больших нагрузках и сохранению первоначальных размеров резцов более продолжительное время