- •Основные системы управления запасами

- •Система с фиксированным размером заказа

- •1.5 Дня раньше наступления точки контроля по времени. При этом текущий запас, при котором пополняется запас новой партией, будет равен 15 штукам:

- •Система «минимум-максимум»

- •85, Что больше минимального, и система работает до следующей точки заказа,

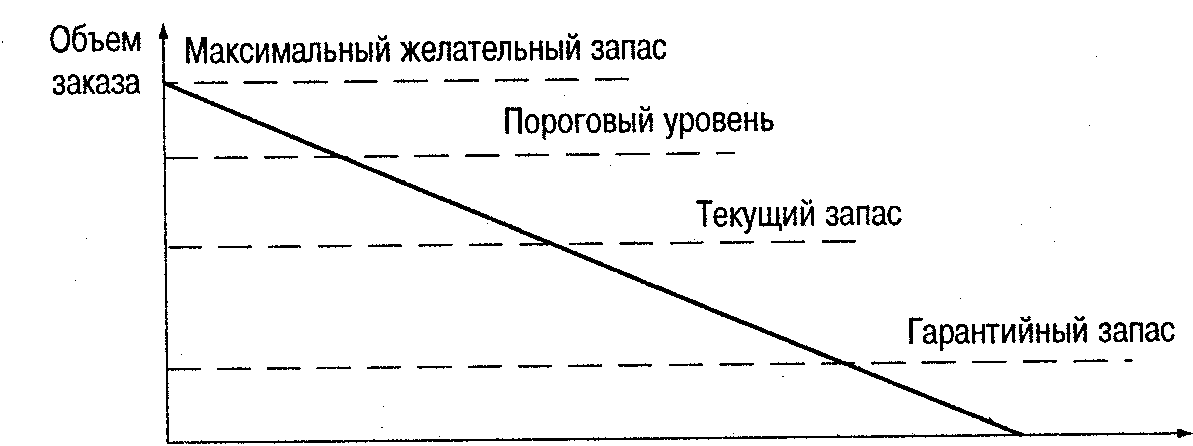

Классификация по времени позволяет выделить различные количественные уровни запасов. Их соотношение показано на рис. 2.

Время

Рис. 2. Виды запасов по времени учета

Максимальный желательный запас определяет уровень запаса, экономически целесообразный в данной системе управления запасами. Этот уровень может превышаться. В различных системах управления максимальный желательный запас используется как ориентир при расчете объема заказа.

Пороговый уровень запаса используется для определения момента времени выдачи очередного заказа.

Текущий запас соответствует уровню запаса в любой момент учета. Он может совпасть с максимальным желательным запасом, пороговым уровнем или гарантийным запасом.

Гарантийный запас (или запас страховой) аналогичен гарантийному запасу в классификации по исполняемой функции и предназначен для непрерывного снабжения потребителя в случае непредвиденных обстоятельств.

-

Основные системы управления запасами

Система управления запасами проектируется с целью непрерывного обеспечения потребителя каким-либо видом материального ресурса. Реализация этой цели достигается решением следующих задач:

• учет текущего уровня запаса на складах различных уровней ;

• определение размера гарантийного (страхового) запаса ;

• расчет размера заказа;

• определение интервала времени между заказами.

. Для ситуации, когда отсутствуют отклонения от запланированных показателей и запасы потребляются равномерно, в теории управления запасами разработаны две основные системы управления, которые решают поставленные задачи, соответствуя цели непрерывного обеспечения потребителя материальными ресурсами. Такими системами являются:

1) система управления запасами с фиксированным размером заказа;

2) система управления запасами с фиксированным интервалом времени между заказами.

Следует отметить, что проектируя или анализируя работу любой системы управления запасами, обычно задаются , по крайней мере, двумя вопросами: как определяется момент выдачи сигнала на пополнение запаса и каков размер партии заказа ? Ответы на эти вопросы различны и зависят от применяемой системы регулирования запасов.

Система с фиксированным размером заказа

Само название говорит об основополагающем параметре системы. Это — размер заказа. Он строго зафиксирован и не меняется ни при каких условиях работы системы. Определение размера заказа является поэтому первой задачей, которая решается при работе с данной системой управления запасами.

А момент выдачи заявки на пополнение запаса определяется по достижению запасом порогового значения.

В отечественной практике зачастую возникает ситуация, когда размер заказа определяется по каким-либо частным организационным соображениям. Например, удобство транспортировки или возможность загрузки складских помещений. Между тем в системе с фиксированным размером заказа объем закупки должен быть не только рациональным, но и оптимальным, т.е. критерием оптимизации должен быть минимум совокупных затрат на хранение запасов и повторение заказа. Данный критерий учитывает три фактора, действующих на величину названных совокупных затрат:

• используемая площадь складских помещений;

• издержки на хранение запасов;

• стоимость оформления заказа.

Эти факторы тесно взаимосвязаны между собой, причем само направление их взаимодействия неодинаково в разных случаях. Желание максимально сэкономить затраты на хранение запасов вызывает рост затрат на оформление заказов. Экономия затрат на повторение заказа приводит к потерям, связанным с содержанием излишних складских помещений, и, кроме того, снижает уровень обслуживания потребителя. При максимальной загрузке складских помещений значительно увеличиваются затраты на хранение запасов, более вероятен риск появления неликвидных запасов.

Оптимальный размер заказа по критерию минимизации совокупных затрат на хранение запаса и повторение заказа рассчитывается по формуле (она называется формулой Вильсона):

![]()

где ОРЗ — оптимальный размер заказа, шт.;

А — затраты на поставку партии заказываемого продукта, руб.;

S — потребность в заказываемом продукте, шт.;

i — затраты на хранение единицы заказываемого продукта, руб./шт.

Затраты на поставку партии заказываемого продукта (А) включают следующие элементы:

• стоимость транспортировки заказа;

• затраты на разработку условий поставки;

∙• затраты на выпуск каталогов;

• стоимость форм документов.

Гарантийный (страховой) запас позволяет обеспечивать потребность на время предполагаемой задержки поставки. При этом под возможной задержкой поставки подразумевается максимально возможная задержка. Восполнение гарантийного запаса производится в ходе последующих поставок через использование второго расчетного параметра данной системы — порогового уровня запаса.

Пороговый уровень запаса определяет уровень запаса, при достижении которого производится очередной заказ. Величина порогового уровня рассчитывается таким образом, что поступление заказа на склад происходит в момент снижения текущего запаса до гарантийного уровня. При расчете порогового уровня задержка поставки не учитывается.

Третий основной параметр системы управления запасами с фиксированным размером заказа — максимальный желательный запас. В отличие от предыдущих двух параметров он не оказывает непосредственного воздействия на функционирование системы в целом. Этот уровень запаса определяется для отслеживания целесообразной загрузки площадей с точки зрения критерия минимизации совокупных затрат.

Порядок расчета всех параметров системы управления запасами с фиксированным размером заказа приведен ниже.

Следует только отметить особенности этой системы:

- момент выдачи заявки определяется по достижению запасом порогового значения, для чего постоянно контролируется текущий запас;

-размер партии заказа фиксирован и равен, чаще всего. ОРЗ.

Исходные данные для расчета параметров системы и их обозначения следующие:

• оптимальный размер заказа, шт. ……….. ОРЗ = 100

• темп потребления, шт/день. ……………… Sп = 10

• время поставки, дни ………………………. Т = 3

• возможная задержка поставки, дни

( прогнозируемый сбой )………. …………… Тз = 2

Гарантийный (страховой) запас позволяет обеспечивать потребность на время предполагаемой задержки поставки и рассчитывается следующим образом:

Qстрах = Sп х Тз = 10 х 2 = 20

Максимальный запас рассчитывается исходя из условия получения всегда партии в размере ОРЗ:

Qmax = Qстрах + ОРЗ = 20 + 100 = 120

Полученная партия ( ОРЗ ) расходуется полностью за 10 дней:

ОРЗ : Sп = 100 : 10 = 10

При этом при отсутствии задержки поставки запас должен уменьшиться до размеров страхового ( при плановом потреблении 10 шт/день ). Если заказ выполняется 3 дня. то пороговый уровень находится следующим образом:

Qпор = Qстрах + Т х Sп = 20 + 3 х 10 = 50

Именно при достижении запасом размера 50 штук необходимо выдать сигнал на его пополнение, работать еще 3 дня, ожидая его выполнения, потребив при этом 30 штук, чтобы получить заказанную партию ( всегда 100 штук в этой системе ) при достижении запасом величины 20 штук ( страхового запаса ).

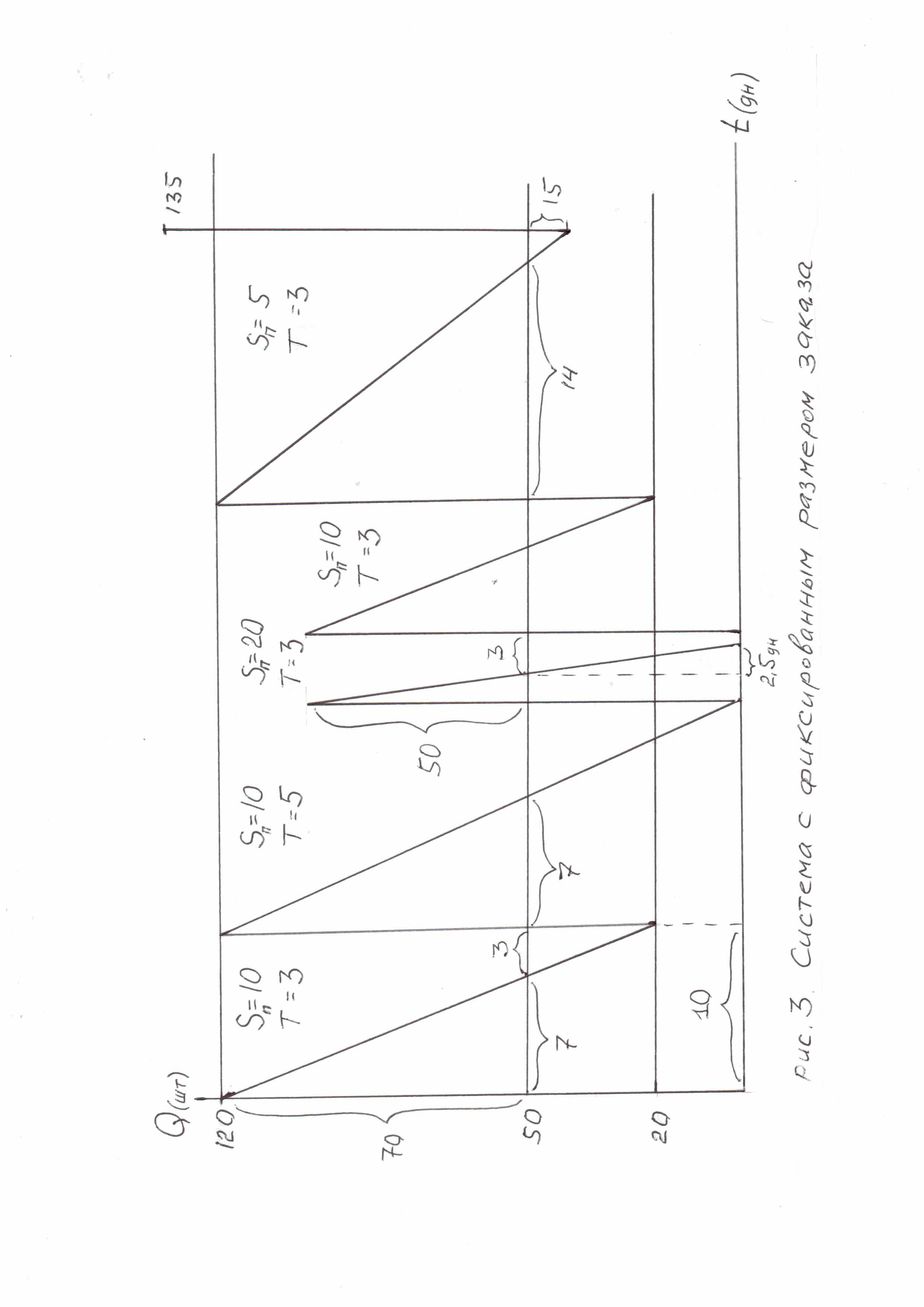

Работа спроектированной системы при нормальных ( плановых параметрах ) приведена на рис 3. – первый цикл, при Sп = 10 и Т = 3.

Алгоритм проверки правильности функционирования системы следующий и может быть описан последовательными ответами на ряд задаваемых вопросов:

- Когда выдается заявка на пополнение запаса? Когда будет достигнут пороговый уровень;

- Через сколько дней это произойдет? Когда будет потреблено 70 штук:

70 : 10 = 7 дней

- Когда придет новый заказ? Через 3 дня ( при отсутствии задержки ). Итого, от начала расходования запаса до момента получения новой партии пройдет 10 дней ( 7 + 3 ) = 10

- Какова величина запаса, при которой наступает плановая поставка новой партии? Заявка выдается при достижении запасом уровня 50 штук, который за время выполнения заявки снижается на 30 штук ( Т х Sп = 3 х 10 = 30 ). Значит, текущий запас при получении новой партии равен 20 штукам, т.е. страховому ( 50 – 30 = 20 ).

-Каков буде максимальный запас при поступлении заказа? Он будет равен 120 штукам ( Qстр + ОРЗ ) = 20 + 100 = 120

Расчеты полностью соответствуют графическому изображению работы этой системы.

Проведем анализ реакции системы с фиксированным размером заказа на ряд типовых сбоев.

1. Задержка поставки партии ( прогнозируемый сбой ) при плановом потреблении: Sп = 10; Т = 5 ( Второй цикл работы системы на рис.3 ).

- Когда выдается заявка на пополнение запаса? Когда будет достигнут пороговый уровень;

- Через сколько дней это произойдет? Когда будет потреблено 70 штук:

70 : 10 = 7 дней

- Когда придет новый заказ? Через 5 дней.

- Какова величина запаса, при которой наступает плановая поставка новой партии? Заявка выдается при достижении запасом уровня 50 штук, который за время выполнения заявки снижается на 50 штук ( Т х Sп = 5 х 10 = 50 ). Значит, текущий запас при получении новой партии равен 0 штук.

-Каков будет максимальный запас при поступлении заказа? Он будт равен 100 штукам ( Qтек + ОРЗ ) = 0 + 100 = 100

2. Скачок потребления ( непрогнозируемый сбой ): Sп = 20; Т = 3 ( Третий цикл работы системы на рис. 3

- Когда выдается заявка на пополнение запаса? Когда будет достигнут пороговый уровень;

- Через сколько дней это произойдет? Когда будет потреблено 50 штук:

50 : 10 = 5 дней

- Когда придет новый заказ? Через 3 дня ( при отсутствии задержки ). Итого, от начала расходования запаса до момента получения новой партии пройдет 8 дней ( 5 + 3 ) = 8

- Какова величина запаса, при которой наступает плановая поставка новой партии? Заявка выдается при достижении запасом уровня 50 штук, который будет израсходован за 2,5 дня ( Qпор : Sп = 50 : 20 = 2.5 ). Значит, текущий запас при получении новой партии равен 0 штук в течении 0.5 дней, т.к. время поставки равно 3 дням. Следовательно, система простаивает полдня.

-Каков буде максимальный запас при поступлении заказа? Он будет равен 100 штукам ( Qтек + ОРЗ ) = 0 + 100 = 100

3.Восстановление системы при плановых параметрах ( Sп = 10; Т = 3 ) – цикл четвертый на рис.3.

- Когда выдается заявка на пополнение запаса? Когда будет достигнут пороговый уровень;

- Через сколько дней это произойдет? Когда будет потреблено 50 штук:

50 : 10 = 5 дней

- Когда придет новый заказ? Через 3 дня ( при отсутствии задержки ). Итого, от начала расходования запаса до момента получения новой партии пройдет 10 дней (5+ 3 ) = 8

- Какова величина запаса, при которой наступает плановая поставка новой партии? Заявка выдается при достижении запасом уровня 50 штук, который за время выполнения заявки снижается на 30 штук ( Т х Sп = 3 х 10 = 30 ). Значит, текущий запас при получении новой партии равен 20 штукам, т.е. страховому ( 50 – 30 = 20 ).

-Каков буде максимальный запас при поступлении заказа? Он будет равен 120 штукам ( Qстр + ОРЗ ) = 20 + 100 = 120

4.Уменьшение потребления ( непрогнозируемый сбой ) Sп = 5; Т = 3 ( пятый цикл работы системы на рис. 3 ).

- Когда выдается заявка на пополнение запаса? Когда будет достигнут пороговый уровень;

- Через сколько дней это произойдет? Когда будет потреблено 70 штук:

70 : 5 = 14 дней

- Когда придет новый заказ? Через 3 дня ( при отсутствии задержки ). Итого, от начала расходования запаса до момента получения новой партии пройдет 17дней ( 14 + 3 ) = 17

- Какова величина запаса, при которой наступает плановая поставка новой партии? Заявка выдается при достижении запасом уровня 50 штук, который за время выполнения заявки снижается на 15 штук ( Т х Sп = 3 х 5 = 15 ). Значит, текущий запас при получении новой партии равен 35 штукам ( 50 – 15= 35 ).

-Каков буде максимальный запас при поступлении заказа? Он будет равен 135 штукам ( Qтек + ОРЗ ) = 35 + 100 = 135.

Система с фиксированным интервалом времени

между заказами

Система с фиксированным интервалом времени между заказами — вторая и последняя система управления запасами, которая относится к основным. Классификация систем на основные и прочие вызвана тем, что две рассматриваемые системы лежат в основе всевозможных иных систем управления запасами. В системе с фиксированным интервалом времени между заказами, как ясно из названия, заказы делаются в строго определенные моменты времени, которые отстоят друг от друга на равные интервалы, например один раз в месяц, один раз в неделю, один раз в 14 дней и т. п.

Следует только отметить особенности этой системы:

- момент выдачи заявки определяется по достижению соответствующей даты, т.е., в отличие от рассмотренной выше системы, в данном случае контролируются не запасы, а время.

-размер партии заказа в каждом цикле рассчитывается исходя из стремления после получения очередной партии иметь первоначально определенный максимальный размер запаса.

Исходные данные для расчета параметров системы и их обозначения принимаем аналогичными данным ранее спроектированной системы.

Гарантийный (страховой) запас позволяет обеспечивать потребность на время предполагаемой задержки поставки и рассчитывается следующим образом:

Qстрах = Sп х Тз = 10 х 2 = 20

Максимальный запас рассчитывается исходя из условия получения всегда партии в размере ОРЗ:

Qmax = Qстрах + ОРЗ = 20 + 100 = 120

Полученная партия ( ОРЗ ) расходуется полностью за 10 дней:

ОРЗ : Sп = 100 : 10 = 10

Как видим, эти расчеты повторяют определение аналогичных параметров для системы с фиксированным размером заказа.

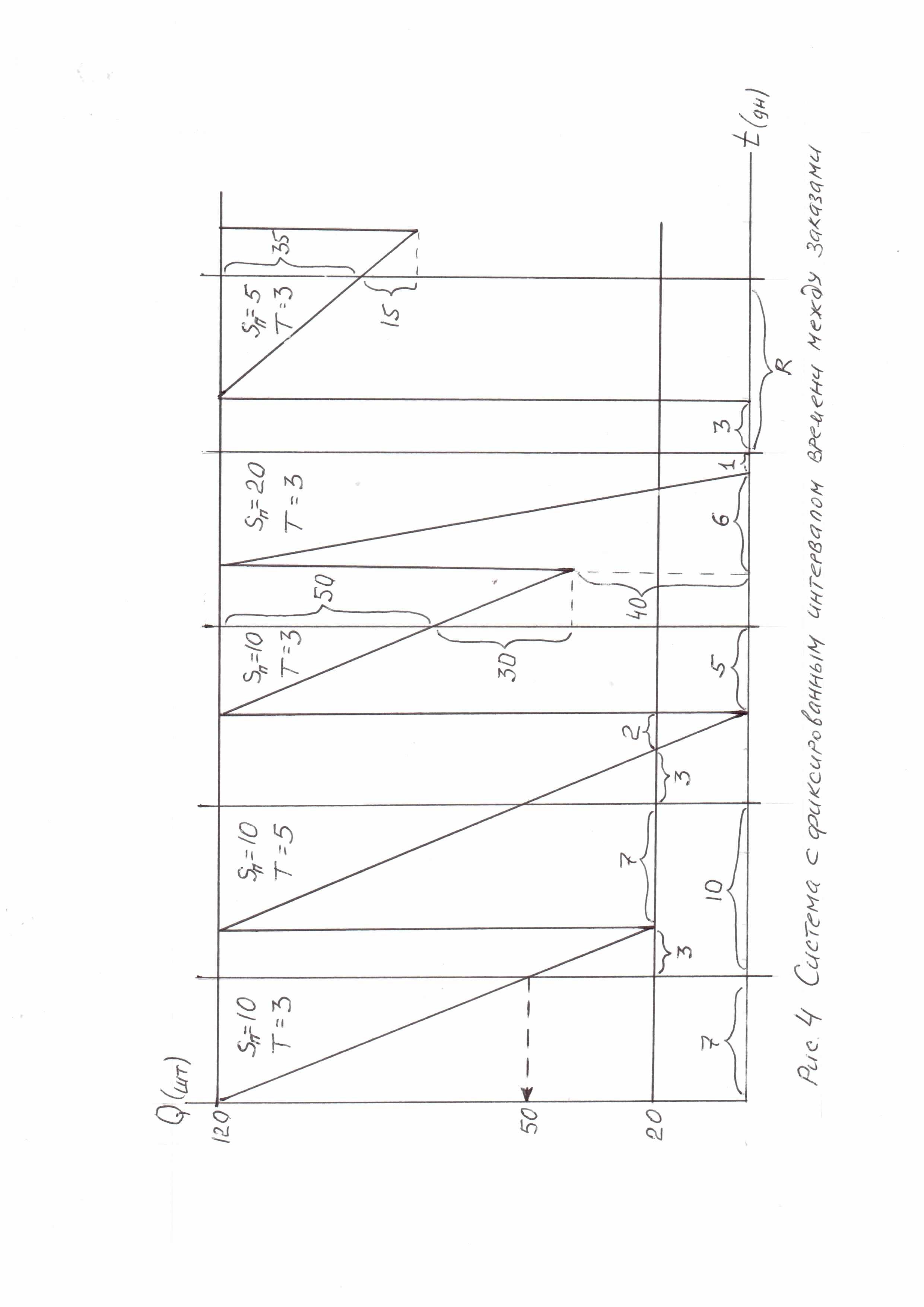

Порядок дальнейших рассуждений при проектировании системы следующий ( рис. 4 ) – первый цикл ее работы :

- Когда выдается заявка на пополнение запаса? Тогда, когда время придет ( дата контроля запасов и выдачи заявки ). Так, если первая полученная партия расходуется за 10 дней, а время выполнения заказа составляет 3 дня, то точка контроля должна быть за три дня до поставки, т.е. через 7 дней после первого пополнения запаса ( 10 – 3 = 7 ).

- Когда придет новый заказ? Через 3 дня ( при отсутствии задержки ). Итого, от начала расходования запаса до момента получения новой партии пройдет 10 дней ( 7 + 3 ) = 10.

- Какова величина запаса, при которой наступает плановая поставка новой партии? Эта величина определяется как разность между текущим запасом в точке контроля ( Qтек ) и запасом, потребленным за время ожидания заказа:

( Qтек – Sп х Т ). При этом текущий запас равен разности между Qмакс и запасом, израсходованным при работе до точки контроля ( 120 – 10 х 7 = 50 ). Следовательно, поставка новой партии происходит при достижении запасом значения 20 штук ( 50 – 10 х 3 = 20 ), т.е. страхового запаса.

-Каков буде максимальный запас при поступлении заказа? Как указывалось выше, размер партии заказа в каждом цикле рассчитывается исходя из стремления после получения очередной партии иметь первоначально определенный максимальный размер запаса. В этом случае определение системой размера партии заказа состоит из суммирования размеров запаса, потребленного до точки контроля ( Qмакс –Qтек ), и запаса, который будет израсходован за время ожидания поставки ( Т х Sп ):

Qзаказа = Qмакс – Qтек + Т х Sп = 120 – 50 + 3 х 10 = 100.

Данными расчетами мы подтвердили тот очевидный факт, что при плановых значениях параметров системы, размер партии заказа равен ОРЗ.

В этом случае, как и требуется, запас при получении партии достигнет значения 120 штук ( 20 + 100 = 120 ).

- Когда наступит время для следующей точки контроля и выдачи заявки? Другими словами, чему равен фиксированный интервал времени между заказами ( R )? По графику несложно понять, что он равен времени расходования ОРЗ при плановом потреблении : R = ОРЗ : Sп = 100 : 10 = 10 дней.

Проведем анализ реакции системы с фиксированным интервалом времени между заказами на ряд типовых сбоев.

1. . Задержка поставки партии ( прогнозируемый сбой ) при плановом потреблении: Sп = 10; Т = 5 ( Второй цикл работы системы на рис.4 ).

- Когда выдается заявка на пополнение запаса? Тогда, когда время придет ( дата контроля запасов и выдачи заявки ), т.е. через 7 дней от начала расходования партии.

- Когда придет новый заказ? Через 5 дней. Итого, от начала расходования запаса до момента получения новой партии пройдет 12 дней ( 7 + 5 ) = 12.

- Какова величина запаса, при которой наступает плановая поставка новой партии? Эта величина определяется как разность между текущим запасом в точке контроля ( Qтек ) и запасом, потребленным за время ожидания заказа:

( Qтек – Sп х Т ). При этом текущий запас равен разности между Qмакс и запасом, израсходованным при работе до точки контроля ( 120 – 10 х 7 = 50 ). Следовательно, поставка новой партии происходит при достижении запасом значения 0 штук ( 50 – 10 х 5 = 0 ).

-Каков буде максимальный запас при поступлении заказа? Как указывалось выше, размер партии заказа в каждом цикле рассчитывается исходя из стремления после получения очередной партии иметь первоначально определенный максимальный размер запаса. В этом случае определение системой размера партии заказа состоит из суммирования размеров запаса, потребленного до точки контроля ( Qмакс –Qтек ), и запаса, который будет израсходован за время ожидания поставки ( Т х Sп ):

Qзаказа = Qмакс – Qтек + Т х Sп = 120 –5 0 + 5 х 10 = 120.

В этом случае, как и требуется, запас при получении партии достигнет значения 120 штук ( 0 + 120 = 120 ).

Следует отметить, что страховой запас « спас» систему от простоев при наступлении случая прогнозируемой задержки поставки.

2. .Восстановление системы при плановых параметрах ( Sп = 10; Т = 3 ) – цикл третий на рис.4.

- Когда выдается заявка на пополнение запаса? Тогда, когда время придет ( дата контроля запасов и выдачи заявки ) – через 5 дней от начала расходования партии.

- Когда придет новый заказ? Через 3 дня ( при отсутствии задержки ). Итого, от начала расходования запаса до момента получения новой партии пройдет 8 дней ( 5 + 3 ) = 8.

- Какова величина запаса, при которой наступает плановая поставка новой партии? Эта величина определяется как разность между текущим запасом в точке контроля ( Qтек ) и запасом, потребленным за время ожидания заказа:

( Qтек – Sп х Т ). При этом текущий запас равен разности между Qмакс и запасом, израсходованным при работе до точки контроля ( 120 – 10 х 5 = 70 ). Следовательно, поставка новой партии происходит при достижении запасом значения 40 штук ( 70 – 10 х 3 = 40 ).

-Каков буде максимальный запас при поступлении заказа? Как указывалось выше, размер партии заказа в каждом цикле рассчитывается исходя из стремления после получения очередной партии иметь первоначально определенный максимальный размер запаса. В этом случае определение системой размера партии заказа состоит из суммирования размеров запаса, потребленного до точки контроля ( Qмакс –Qтек ), и запаса, который будет израсходован за время ожидания поставки ( Т х Sп ):

Qзаказа = Qмакс – Qтек + Т х Sп = 120 – 70 + 3 х 10 = 80.

В этом случае, как и требуется, запас при получении партии достигнет значения 120 штук ( 40 + 80 = 120 ).

3. . Скачок потребления ( непрогнозируемый сбой ): Sп = 20; Т = 3 - четвертый цикл работы системы на рис. 4.

- Когда выдается заявка на пополнение запаса? Тогда, когда время придет ( дата контроля запасов и выдачи заявки ) – через 7 дней от начала расходования партии.

- Какова величина запаса, при которой наступает плановая поставка новой партии? Эта величина равна 0 штук, т.к. весь имеющийся запас в 120 штук расходуется за 6 дней : 120 : 20 = 6

Система будет простаивать 1 день до точки контроля и еще 3 дня ожидая получение заказа. Суммарное время простоя составит 4 дня.

-Каков будет максимальный запас при поступлении заказа? В этом случае определение системой размера партии заказа состоит из суммирования размеров запаса, потребленного до точки контроля ( Qмакс –Qтек ), и запаса, который будет израсходован за время ожидания поставки ( Т х Sп ):

Qзаказа = Qмакс – Qтек + Т х Sп = 120 – 0 + 3 х 0 = 120.

В этом случае, как и требуется, запас при получении партии достигнет значения 120 штук ( 0 + 120 = 120 ).

4. Уменьшение потребления ( непрогнозируемый сбой ) Sп = 5; Т = 3 ( пятый цикл работы системы на рис. 4 ).

- Когда выдается заявка на пополнение запаса? Тогда, когда время придет ( дата контроля запасов и выдачи заявки ) – через 7 дней от начала расходования партии.

- Когда придет новый заказ? Через 3 дня ( при отсутствии задержки ). Итого, от начала расходования запаса до момента получения новой партии пройдет 10 дней ( 7 + 3 = 10 ).

- Какова величина запаса, при которой наступает плановая поставка новой партии? Эта величина определяется как разность между текущим запасом в точке контроля ( Qтек ) и запасом, потребленным за время ожидания заказа:

( Qтек – Sп х Т ). При этом текущий запас равен разности между Qмакс и запасом, израсходованным при работе до точки контроля ( 120 – 5 х 7 = 85 ). Следовательно, поставка новой партии происходит при достижении запасом значения 70 штук ( 85 – 5 х 3 = 70 ).

-Каков буде максимальный запас при поступлении заказа? В этом случае определение системой размера партии заказа состоит из суммирования размеров запаса, потребленного до точки контроля ( Qмакс –Qтек ), и запаса, который будет израсходован за время ожидания поставки ( Т х Sп ):

Qзаказа = Qмакс – Qтек + Т х Sп = 120 – 85 + 3 х 5 = 50.

В этом случае, как и требуется, запас при получении партии достигнет значения 120 штук ( 70 + 50 = 120 ).

Система с установленной периодичностью пополнения

запасов до постоянного уровня

Эта система проектируется тогда, когда прогнозируется возможность временного увеличения потребления и необходимо предотвратить возникновение вероятных простоев.

Алгоритм работы данной системы следующий:

- при потреблении плановом или меньшем должен реализовываться принцип управления системы с фиксированным интервалом контроля, т.е выдача заявки на пополнение запаса происходит при достижении определенного времени ( даты );

- при скачке потребления должен реализовываться принцип управления системы с фиксированным размером заказа, т.е. заявка выдается при достижении порогового уровня.

Другими словами, в каждом цикле реализуется тот принцип ( «временной» или «запасный» ), до которого успевает дойти система.

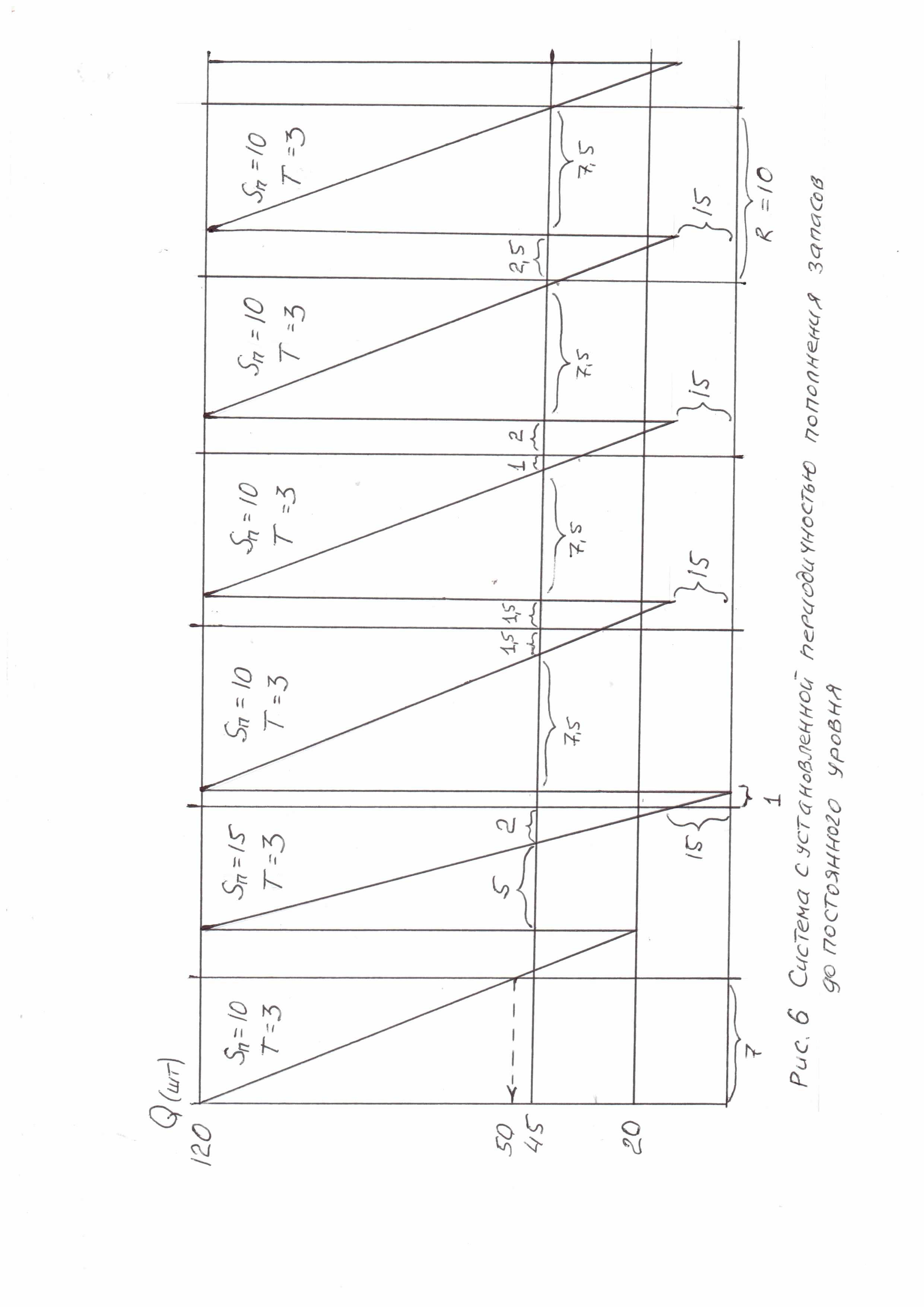

Некоторые особенности проектирования и функционирования системы рассмотрим с использованием рис.6.

Исходные данные :

• оптимальный размер заказа, шт. ……….. ОРЗ = 100

• темп потребления, шт/день. ……………… Sп = 10

• время поставки, дни ………………………. Т = 3

• возможная задержка поставки, дни

( прогнозируемый сбой )………. …………… Тз = 2

• возможный скачок потребления, шт/день

( прогнозируемый сбой )…………………………….Sпс = 15

Проектирование системы для работы с плановым и меньшим потреблением аналогично рассмотренному выше примеру ( рис. 4 ). Это знакомая нам система с фиксированным интервалом контроля – первый цикл на рис.6.

Но для предотвращения простоев при скачке потребления ( прогнозируемом ) необходимо организовать и контроль по запасам с помощью порогового уровня.

В этом случае заявка должна выдаваться раньше достижения точки контроля по времени, а имеющийся пороговый запас обеспечит работу системы без простоев за время выполнения заказа.

Следовательно, пороговый уровень равен 45 штукам: Qпор = Sпс х Т = 15 х 3 =45

Во втором цикле работы ( рис.6 ) рассмотрено поведение системы при возникновении прогнозируемого скачка.

- Когда выдается заявка на пополнение запаса? Когда будет достигнута точка контроля или пороговый уровень;

- Через сколько дней это произойдет? В этом случае, не дойдя 2 дня до точки контроля по времени, система раньше достигает порогового уровня ( через 5 )дней : (120 – 45 ) : 15 = 5

- Когда придет новый заказ? Через 3 дня ( при отсутствии задержки ). Итого, от начала расходования запаса до момента получения новой партии пройдет 8 дней: ( 5 + 3 ) = 8

- Какова величина запаса, при которой наступает плановая поставка новой партии? Заявка выдается при достижении запасом уровня 45 штук, который за время выполнения заявки потребляется полностью : ( Т х Sп = 3 х 15 = 45 ). -Каков будет максимальный запас при поступлении заказа? Он будет равен 120 штукам: ( Qтек + ОРЗ ) = 0 + 120 = 120

Система без простоев отреагировала на прогнозируемый скачок потребления. Читатели могут самостоятельно убедиться в том, что при отсутствии порогово-

го уровня в 45 штук, выдав заявку в точке контроля по времени, система простаивала бы без запаса в течении 2 дней.

Но следует сказать, что для рассматриваемой системы существует определен-

ный максимум скачка потребления, который может быть нейтрализован без на-

рушения алгоритма ( методологии ) работы. Это объясняется тем, что порого-

вый уровень не может быть больше значения Qтек при плановом потреблении

( больше 50 штук для наших условий ). В противном случае, даже при плановом потреблении момент достижения системой порогового уровня будет наступать

раньше соответствующей даты контроля, что приведет в итоге к излишне час-

тым случаям выдачи заказов и несменяемости определенной части страхового

запаса.

Проектирование системы для работы с плановым и меньшим потреблением аналогично рассмотренному выше примеру ( рис. 4 ). Это знакомая нам система с фиксированным интервалом контроля – первый цикл на рис.6.

Но для предотвращения простоев при скачке потребления ( прогнозируемом ) необходимо организовать и контроль по запасам с помощью порогового уровня.

В этом случае заявка должна выдаваться раньше достижения точки контроля по времени, а имеющийся пороговый запас обеспечит работу системы без простоев за время выполнения заказа.

Следовательно, пороговый уровень равен 45 штукам: Qпор = Sпс х Т = 15 х 3 =45

Во втором цикле работы ( рис.6 ) рассмотрено поведение системы при возникновении прогнозируемого скачка.

- Когда выдается заявка на пополнение запаса? Когда будет достигнута точка контроля или пороговый уровень;

- Через сколько дней это произойдет? В этом случае, не дойдя 2 дня до точки контроля по времени, система раньше достигает порогового уровня ( через 5 )дней : (120 – 45 ) : 15 = 5

- Когда придет новый заказ? Через 3 дня ( при отсутствии задержки ). Итого, от начала расходования запаса до момента получения новой партии пройдет 8 дней: ( 5 + 3 ) = 8

- Какова величина запаса, при которой наступает плановая поставка новой партии? Заявка выдается при достижении запасом уровня 45 штук, который за время выполнения заявки потребляется полностью : ( Т х Sп = 3 х 15 = 45 ). -Каков будет максимальный запас при поступлении заказа? Он будет равен 120 штукам: ( Qтек + ОРЗ ) = 0 + 120 = 120

Система без простоев отреагировала на прогнозируемый скачок потребления. Читатели могут самостоятельно убедиться в том, что при отсутствии порогово-

го уровня в 45 штук, выдав заявку в точке контроля по времени, система простаивала бы без запаса в течении 2 дней.

Но следует сказать, что для рассматриваемой системы существует определен-

ный максимум скачка потребления, который может быть нейтрализован без на-

рушения алгоритма ( методологии ) работы. Это объясняется тем, что порого-

вый уровень не может быть больше значения Qтек при плановом потреблении

( больше 50 штук для наших условий ). В противном случае, даже при плановом потреблении момент достижения системой порогового уровня будет наступать

раньше соответствующей даты контроля, что приведет в итоге к излишне час-

тым случаям выдачи заказов и несменяемости определенной части страхового

запаса.

Из сказанного следует, что можно аналитически определить предельное значе-

ние скачка потребления, при котором может быть реализована рассматриваемая система управления запасами : Sп пред = Qтек : Т = 50 : 3 = 16,7

Продолжая анализировать поведение системы на рис.6. необходимо отметить, что после скачка потребления «к норме» она приходит только через 4

цикла работы. Напомним, что «нормой» считается выдача заявки на пополнение запаса при плановом потреблении при достижении очередной даты контроля.

В первом цикле после скачка потребления ( в третьем цикле с начала графика на

Рис.6 ) запас снижается до порогового за 7.5 дней : ( 120 – 45 ) : 10 = 7.5 т.е. на