zdg_konspect

.pdf

пiдсилювача постiйного струму на транзисторах. Результуючі сигнали, що надходять з БРС на VS через БФК забезпечують плавне регулювання зварювального струму на початку i зниження його в кiнцi зварювання, стабiлiзацiю режиму, iмпульсну комутацiю струму i модуляцiю iмпульсiв, формування зовнiшнiх характеристик.

Рис. 17.11. Зовнішні характеристики джерела ВСВУ-315

Тригерний блок ТБ служить для задання iмпульсного режиму i забезпечує незалежне регулювання тривалостi iмпульсiв i пауз, формує iмпульси напруги, якi перiодично повторюються i регулюються за тривалiстю i частотою. Цi iмпульси через блоки БРС i БФК задають iмпульсний режим роботи блоку VS.

Температурний захист силових тиристорiв здiйснюється релейним блоком РБ. Датчиком температури є терморезистор, який встановлено в радiаторi тиристора, що увімкнений останнiм в систему водяного охолодження. При перевищеннi допустимої температури охолоджуючої води силове коло вимикається i запалюється сигнальна лампа.

Дросель L призначений для згладжування пульсацiй випрямленого струму. Початкове запалювання дуги виконується за допомогою осцилятора типу

171

ОСППЗ-300М. Технiчнi характеристики джерел типу ВСВУ наведенi в табл. 5.3. Джерела живлення серiї ВСВ призначенi для автоматичного зварювання

зануреною дугою на струмах 1000, 2000 А. Вони забезпечують збудження дуги дотиком електрода до виробу на мiнiмальному струмi, плавне мiсцеве або дистанцiйне керування зварювальним струмом, плавне, нарощування струму до заданного значення на початку зварювання i зниження його в кiнцi зварювання при заварюваннi кратера. В електричнiй схемi мiстяться такi самі блоки, як i в схемi джерел типу ВСВУ, за винятком тригерного блока i i осцилятора. Форма зовнiшнiх характеристик також подiбна до форми ВАХ джерел серiї ВСВУ. В ділянці робочих напруг зовнiшня характеристика крутоспадна.

Джерела живлення серії ВСП призначені для дугового зварювання в захисних газах плавким електродом.Цей спосіб зварювання вимагає жирсткої або пологоспадної ВАХ. Тому функціональна схема цих джерел відрізняється від схеми ВСВУ тим, що на блок БФК надходить сигнал з блока регулювання напруги БРН, а блоки ТБ і G – відсутні.

17.4. Джерела живлення змiнного струму для аргоно-дугового зварювання

Зварювальнi установки типу УДГ-301, УДГ-501 призначенi для ручного дугового зварювання змiнним струмом виробiв з алюмiнiю та його сплавiв неплавким електродом у середовищi аргону. Змiнний струм потрiбен для руйнування тугоплавкої оксидної плiвки, яка утворюється на поверхнi деталей i перешкоджає нормальному плавленню металу.

Функцiональна схема установок наведена на рис.17.12.

У цих установках функцiї понижуючого силового трансформатора та регулятора струму виконує трансформатор Т з пiдвищеним магнiтним розсiянням, який має нерухомий пiдмагнiчувальний шунт. Магнiтний пiдсилювач А із самопiдмагнiчуванням призначено для керування струмом шунта. Пристрій заварювання кратера ПЗК зiбраний на транзисторних елементах i працює в колi обмотки керування магнiтного пiдсилювача. Зварювальний струм спадає по експоненцiальнiй кривiй, час заварювання кратера регулюється вiд 0 до 30 с. Збуджувач дуги G, що здiйснює її первинне запалювання, та iмпульсний стабiлiзатор горiння дуги змiнного струму конструктивно об’єднано i виконано у виглядi самостiйного блока. Спадні зовнiшнi характеристики формуються силовим трансформатором з пiдвищеними iндуктивностями розсiяння обмоток.

172

Магнiтопровiд трансформатора складається з двох взаємоперпендикулярних стрижнiв, які вставлено один в інший. Внутрiшнiй стрижень являє собою магнiтний шунт із обмоткою, яка створює магнiтно рухомi сили, що не змiнюються в часi. Первинна та вторинна обмотки трансформатора розташованi симетрично на обох вертикальних стрижнях магнiтопровода. Трансформатор виконано з частковим рознесенням обмоток, причому вторинна обмотка складається з двох послiдовних котушок (основної та додаткової).Основну обмотку з бiльшим числом виткiв розташовано по один бiк шунта, а додаткову – по другий, там, де знаходиться первинна обмотка. Регулювання струму комбiноване. Ступiнчасте (грубе) регулювання здiйснюється шляхом послiдовного чи паралельного з’єднання котушок трансформатора, а плавне – пiдмагнiчуванням шунта за рахунок змiни величини постiйного струму в його обмотцi керування. Зварювальний струм має несинусоїдну форму, його крива несиметрична вiдносно осi часу i мiстить постійну складову. Для її компенсацiї передбачено конденсаторну батарею С. Змiнна складова, яка iндуктується в колi керування шунта, також порушує синусоїдальнiсть зварювального струму. Для придушення змiнної складової в колi обмотки керування шунта передбачено допомiжнi магнiтопроводи з повiтряними зазорами, якi називаються пакетами розсiяння.

Рис. 17.12. Функціональна схема джерел УДГ-301, УДГ-501

173

Унiверсальна установка УДГУ-301 призначена для ручного аргоно-дугового зварювання неплавким електродом нержавiючих сталей, титанових, мiдно-нiкелевих сплавiв на постiйному струмi, а також алюмiнiю та його сплавiв на змiнному струмi. На вiдмiну вiд установки УДГ-501-1 в нiй передбачено вентильний блок А1 та блок пiдживлення А2 (рис.17.13).

Рис. 17.13. Спрощена електрична схема силової частини установки УДГУ-301

Живлення дуги змiнним струмом здiйснюється шляхом почергового вмикання силових тиристорiв VS2 i VS3. Для живлення дуги постiйним струмом вмикаються тиристори VS1 i VS2, якi разом з дiодами VD1 i VD2 створюють однофазну мостову схему випрямлення. Для пiдвищення стiйкостi горiння дуги провали в кривiй випрямленого струму заповнюються струмом пiдживлення вiд блоку, який складається з трансформатора Т, баластового реостата R2 i дiодiв VD3, VD4. Вентильний блок VS2-VS3 також може використовуватись i для компенсацiї постiйної складової струму. У цьому випадку тиристор VS2 в колi дуги прямої полярностi вiдкривається із запiзнюванням на кут «α», а баластовий реостат R1, який вмикається контактором К, забезпечує необхiдний для стiйкого горiння дуги струм пiдживлення.

Установка УДГУ-302 УХЛ4 (рис. 17.14 а) містить автоматичний вимикач QF, контактор К, силовий трансформатор Т1 зі збільшеним розсіянням, вентильний

174

блок VD1 – VS6, блок підживлення VD3, VD4, R, імпульсний стабілізатор ІС і збуджувач дуги G.

Рис. 17.14. Спрощена схема (а) і осцилограма змінного (б) і постійного струму установки УДГУ-302 УХЛ4

При зварюванні на змінному струмі працюють діод VD1, тиристор VS3, що вмикається повнофазно і регульовані тиристори VS5, VS6. Так в півперіоді прямої полярності струм йде по колу Т1-VS5-дуга-VD1-T1, а в півперіоді зворотної полярності по колу Т1-VS3-дуга-VS6-T1. За допомогою тиристорів VS5, VS6 регулюється струм, формується спадна ВАХ і придушується постійна складова. При зварюванні на постійному струмі працюють діод VD1 і тиристори VS2, VS4, VS5 утворюючи несиметричну однофазну мостову схему випрямлення, в якій почергово працюють то пара вентилів VD1, VS5 то пара VS2, VS4. При зварюванні на постійному і змінному струмі використовується блок підживлення. При зварюванні на постійному струмі підживлення при вказаному на схемі положенні контакта S утворено діодами VD3, VD4 і баластовим реостатом R. При зварюванні на змінному струмі контакт S перемикається і підживлення йде від трансформатора Т1 через баластовий реостат R. Осцилограма змінного струму показана на рис.17.14 б, а постійного струму – на рис. 17.14 в.

Початкове запалювання дуги виконують за допомогою збуджувача G і трансформатора Т2 вмиканням тиристора VS1. Імпульс збуджувача має початкову

175

високовольтну складову, що забезпечує пробій міжелектродного проміжка, і низьковольтну потужну складову, що сприяє розвитку розряда. Конденсатор С1 захищає основне джерело від високої напруги збуджувача. При зварюванні на змінному струмі діє також стабілізатор ІС. В півперіоди прямої полярності за допомогою діода VD2 заряджається конденсатор С2, а на початку півперіода зворотної полярності він розряджається на дугу при вмиканні тиристора VS7. Установка може використовуватися для зварювання пульсуючою дугою, де струми імпульса і паузи налаштовуються роздільно і плавно. Тривалість імпульса і паузи регулюються дискретно в інтервалі 0,1-9,9 с.

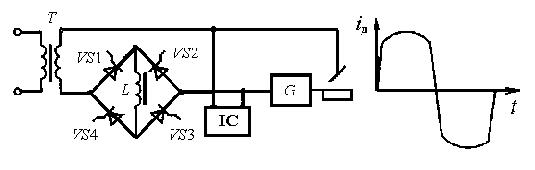

Для зварювання на змiнному струмi випускається також iмпульсне джерело живлення типу ИСВУ-315-1 з покращеною формою кривої струм, яке містить трансформатор Т з нормальним розсіянням (рис. 17.15 а). Тиристорний блок VS1-VS4 використовується для формування спадної характеристики та регулювання зварювального струму. При вмиканні тиристорів VS1, VS3 по колу T-VS1-L-VS3- дуга-Т проходить струм прямої полярності, при вмиканні тиристорів VS2, VS4 – струм зворотної полярності і в дузі утворюється змінний струм. Дросель L, що встановлений в діагоналі випрямного блока, він нагромаджує енергію при амплітудному значенні струму, що по ньому проходить, а на початку і в кінці півперіода повертає її. Тому крива зварювального струму має приблизно прямокутну форму, що підтримує стійке горіння дуги (рис.17.15 б). Дросель також перерозподіляє енергію між двома півперіодами, що усуває необхідність у пристрої придушення постійної складової. До складу джерела входять імпульсний стабілізатор ІС і осцилятор послідовного вмикання G.

-а- |

-б- |

Рис.17.15. спрощена схема (а) і осцилограма струму (б) джерела ИСВУ-315-1

Система програмного керування забезпечує плавне наростання та спад струму, а при необхідності й зварювання пульсуючою дугою.

176

ЛЕКЦІЯ 18

18.1. Основнi процеси плазмово-дугової обробки металiв i вимоги до джерел живлення

Стиснута дуга використовується при плазмовому зварюваннi, рiзаннi, наплавленнi та напиленнi, а також плазмово-механiчнiй обробцi металiв. Плазмове зварювання має багато спiльного з аргоно-дуговим зварюванням вольфрамовим електродом, але є бiльш досконалим способом отримання зварних з’єднань. Стовп плазмової дуги, який має температуру до 20000 К, жорстко стабiлiзований по осi електрода. Висока концентрацiя його теплового потоку на виробi дозволяє отримувати зварнi з’єднання з глибоким проплавленням i вiдносно невеликої ширини при пiдвищеннi швидкостi зварювання. При цьому значно зменшується зона термiчного впливу, внаслiдок чого пiдвищується якiсть з’єднань із спецiальних сплавiв, а при зварюваннi тонколистових конструкцiй – знижується їх деформацiя. Пiдвищення глибини проплавлення в 1,5-2 рази в порiвняннi зі зварюванням дугою, яка вiльно горить, дозволяє за один прохiд з’єднувати метали товщиною до 30 мм. Невеликi розмiри та висока стабiльнiсть горiння стиснутої дуги дає можливiсть застосовувати її i для зварювання тонких металiв вiд 0,1 мм i вище на струмах до 25 А без пропалів i непроварiв. Цей вид зварювання називається мiкроплазмовим.

При плазмовому зварюваннi дуга горить поетапно (рис.18.1).

Спочатку запалюється чергова дуга -1, яка горить мiж електродом та соплом. Плазмовий струмiнь, який видувається з сопла торкається виробу, внаслiдок чого мiж електродом та виробом утворюється основна дуга-2. Пiсля цього чергова дуга гасне. У разi рiзкого зростання струму, недостатніх витрат газу та iнших порушень режиму зварювання основна дуга може перекинутись на сопло i викликати так зване «подвiйне дугоутворювання» (дуга-3), що призводить до руйнування сопла та порушення технологiчного процесу. Початкове запалювання дуги виконується осцилятором або збуджувачем G послiдовної дiї. Для підтримування горіння чергової дуги використовується слабомiцний випрямляч UD1 із струмом до 20 А, який має крутоспадну зовнiшню характеристику. Основне джерело постiйного струму UD2, яке створює крутоспадну ВАХ для забезпечення стiйкості дуги i стабiльності проплавлення, використовується при зварюванні бiльшостi металiв на струмi прямої полярностi.

177

Рис. 18.1. Схеми плазмових процесів: зварювання на постійному струмі (а), зварювання на змінному струмі (б), різання (в), напилення (г)

Зварювання алюмiнiєво-магнiєвих сплавiв, титану та цирконiю здiйснюється на постiйному струмi зворотної полярностi або змiнному струмі. Зварювання на змiнному струмi через низьку стiйкiсть вольфрамового електроду застосовується обмежено. Один iз способiв зварювання тонколистового алюмiнiю (рис. 18.1 б) полягає в тому, що основна дуга-2 прямої полярностi, яка горить мiж електродом i виробом, живиться вiд трансформатора Т через тиристор VS1. Вiд того ж трансформатора через тиристор VS2 живиться дуга зворотної полярностi-3, яка горить уже мiж соплом i виробом. Висока стiйкiсть електрода забезпечується в даному випадку при зварюваннi в пiвперiодi прямої полярностi. Надiйному повторному запалюванню сприяє чергова дуга-1, яка горить безперервно.

Одним iз способiв пiдвищення концентрацiї теплового потоку, а, вiдповiдно, i продуктивностi процесу, є використання при плазмовому зварюваннi iмпульсного або пульсуючого струму. Iмпульсне введення тепла в метал розширює зону регулювання теплового режиму зварювання. Протягом пауз для стабiльностi процесу горить малоамперна чергова дуга.

178

Плазмове рiзання забезпечує розплавлення металу стисненою дугою i виведення його з порожнини рiзу за рахунок кiнетичної енергiї плазмового струменя-2 (рис. 18.1 в). Плазмоутворюючими газами обирають водень або азот, якi мають велику теплоємнiсть. Якщо в якостi електродiв використовуються стiйкi до окислювального середовища цирконiєвi або гафнiєвi термокатоди, то рiзання виконується в середовищi стисненого повiтря. Знаходить застосування i рiзання в середовищi аргону. Порiвнянно з кисневим рiзанням, плазмове забезпечуючи якість різа, може застосовуватись для різання кольорових металів та їх сплавів, нержавiючих та інших спецiальних сталей, чавунів i т.п. При рiзаннi застосовується плазмова дуга прямої дiї, яка вiдрiзняється вiд зварювальної бiльш високим ступенем стиснення стовпа i, отже, бiльшою концентрацiєю теплового потоку та швидкiстю потоку плазмового струменя. Завдяки термiчному i механiчному впливу стовп дуги проникає i заглиблюється в середину металу, виплавляючи i видуваючи метал з порожнини рiза. На вiдмiну вiд кисневого факела, для врiзання якого потрiбно витратити деякий час на мiсцевий пiдiгрiв металу до температури його розплавлення, плазмова дуга завдяки власній високiй температурi врiзається в метал миттєво. Довжина дуги з урахуванням великої внутрiшньосоплової складової може сягати до 200 мм. Градiєнт потенцiалу в стовпi дуги також великий i всерединi сопла може складати до 20 В/мм. Тому напруга рiзальної дуги значно вища, нiж при зварюваннi i, може сягати до 300 В. Напруга неробочого ходу джерела може перевищувати 350 В. Зовнiшня характеристика джерела повинна бути «штиковою», тобто майже вертикальною спадною з величиною диференцiйного опору ρ не

ДЖР

нижчою за 5 В/А.

Процес плазмово-механiчної обробки металiв (стругання, токарна обробка) подiбний до процесу плазмового рiзання. Плазмова дуга розiгрiває поверхню виробу, що приводить до значного пiдвищення продуктивностi чорнового зняття твердого поверхневого шару матерiалу, який важко піддається обробці. Вимоги до джерела живлення аналогiчнi вимогам до джерел для плазмового рiзання.

Плазмове наплавлення та напилення широко застосовуються при вiдновленнi зношених поверхонь. З метою зниження вартості виготовлення деталi робочу поверхню покривають бiльш дорогим жаромiцним, зносостiйким сплавом. Використовуючи в якостi захисних покрить рiзнi за складом металевi i неметалевi матерiали, можна надати деталям в цiлому потрiбнi механiчнi, тепловi, дiелектричнi та інші властивостi. Матерiал покриття, який спецiально виготовлений у виглядi дрiбногранульованого порошку чи дроту-1, подається в потiк плазмового струменя-

179

2 i, розплавляючись переноситься на вирiб (рис.18.1 г). Не дивлячись на ряд загальних властивостей, процеси плазмового наплавлення та плазмового напилення iстотно вiдрiзняються один вiд одного. Для плазмового наплавлення найбiльш широко застосовується плазмотрон комбiнованої дiї. При горiннi незалежної дуги мiж вольфрамовим електродом та соплом плазмотрону вiдбувається розплавлення присаджувального металiчного порошку, а при горiннi дуги мiж електродом i виробом поверхня останнього нагрiвається i забезпечується сплавлення основного та присаджувального металів. При плазмовому наплавленнi в якостi плазмоутворюючого та захисного газiв використовується аргон.

На вiдмiну вiд наплавлення процес напилення характеризується бiльшою концентрацiєю теплового потоку i високою швидкiстю витiкання плазмового струменя. Це пов’язано з тим, що при плазмовому напиленнi застосовуються тугоплавкi метали (вольфрам, молiбден, тантал та iншi) або окисли металiв, силiциди, карбiди, бориди та ін. неметалеві матерiали, якi мають високу температуру плавлення. Цi матерiали у виглядi дрібногранульованого порошку, проходячи крiзь плазмовий струмінь, встигають нагрiтись в основному тiльки до стану пластичності. Однак, завдяки високiй швидкостi плазмового струменя, частинки порошку набувають значної кiнетичної енергiї i при зіткненні з поверхнею, розплющуються i заповнюють нерiвностi. При цьому кiнетична енергiя частинок видiляється у виглядi тепла, що i забезпечує мiцне зчеплення частинок мiж собою та з поверхнею виробу. Для напилення використовується плазмова дуга непрямої дiї, яка горить мiж вольфрамовим катодом та охолоджуваним водою мiдним соплом (анодом) i видувається через сопло у виглядi плазмового факела. Окреме джерело чергової дуги при плазмовому напиленнi не потрiбне. Інші вимоги до джерел для плазмового наплавлення або напилення подiбнi вимогам до джерел для плазмового зварювання.

18.2. Джерела живлення для плазмового зварювання

Для плазмового зварювання неплавким електродом постiйним струмом прямої i зворотної полярностi широко застосовуються установки серiї УПС. На прямiй полярностi ними виконується зварювання виробiв з мiдi та її сплавiв i корозiйностiйких сталей, на зворотнiй полярностi-виробiв iз алюмінiю та його сплавiв.

Установка типу УПС-301 застосовується для ручного дугового зварювання в неперевному та iмпульсному режимах i може бути використана для зварювання як

180