opt-opm001

.pdf

ПРОЕКТИРОВОЧНЫЙ РАСЧЕТ

При проектировочном (приближенном) расчете скребковых конвейеров определяют тяговое усилие (окружное) на приводном валу, расчетную мощность двигателя привода, натяжения цепи в набегающей на приводной вал и сбегающей с него ветвях, шаг цепи, диаметры приводных звездочек, передаточное число приводного механизма, типоразмер редуктора, муфт и если необходимо тормозной момент, параметры натяжного устройства.

Для простых трасс конвейера проектировочный расчет может быть окончательным.

ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ЖЕЛОБА

Производительность скребкового конвейера в основном зависит от поперечных размеров желоба и скорости движения скребков. Ширина и высота желоба, являются основными параметрами, определяющим производительность скребкового конвейера. Сечение желоба имеет форму скребка, которая может быть прямоугольной, трапецеидальной, полукруглой. В работе форма скребка принимается прямоугольной

Скорость движения скребков лежит в пределах 0,25–1 м/с; обычно назначают скорость 0,3–0,5 м/с. Для ряда грузов назначают следующие скорости скребков (м/с):

кокс |

|

|

0,5 |

|

уголь, камень, порода |

|

0,65 |

||

зола, известь, цемент |

|

0,75 |

||

песок, гравий |

|

0,9 |

||

угольная мелочь |

|

1 |

||

Ширина желоба |

(м) для обеспечения производительности |

|||

определяется по формуле |

|

|

|

|

|

Вж = |

Qр.м kh |

|

, |

|

3600 kβ ψ v |

γ |

||

|

|

|

||

где kh – коэффициент высоты желоба; Кh = 2,4….4,5;

kβ – коэффициент уменьшения производительности; принимается из таблицы 3;

ψ– коэффициент заполнения желоба; ψ = 0,5–0,6 – легкосыпучие грузы;

ψ= 0,7– 0,8 – плохосыпучие грузы

Таблица 3 – Коэффициент уменьшения производительности

Транспортируемый |

|

Значение кβ при угле наклона конвейера β |

|

|||

груз |

0о |

10о |

20о |

30о |

35о |

40о |

Хорошо сыпучий |

0,5–0,6 |

0,42–0,51 |

0,32–039 |

0,25–0,3 |

– |

– |

Плохо сыпучий |

0,7–0,8 |

0,7–0,8 |

0,59–0,68 |

0,52–0,6 |

0,42–0,48 |

0,35–0,4 |

11

Значение Вж округляется до ближайшего большего по нормальному ряду 200; 250; 320; 400; 500; 650; 800; 1000; 1200 мм

Для кусковатых грузов ширина желоба должна проверяться по характерному размеру частиц груза amax по формуле

Вж ≥ kкаmax ,

где kК – коэффициент кусковатости груза: для двухцепных конвейеров kк = 3– рядовые грузы и kК = 3,5 – для сортированных.

Во избежание зависания груза в горловине загрузочной воронки ширина желоба для плохосыпучих грузов проверяется по формуле

А = 4(1 + sinγgϕ)k'τo + amax ,

где ϕ – угол внутреннего трения насыпного груза; k' – коэффициент запаса, k' = 1,5÷2;

τО – начальное сопротивление сдвигу, Па;

amax – максимальный размер типичных кусков, мм.

В случае , когда А оказывается больше , чем рассчитанная ранее ширина желоба, следует последнюю принять не менее А, соответственно снизив скорость движения тягового элемента.

Высота желоба hЖ определяется по формуле

hж = Bж . kh

Окончательное значение hж выбирается из нормального ряда 100, 125, 160, 200, 250, 320 мм.

Ширина скребка (мм)

Вс = Вж − 2 ,

где = 5÷10 мм – зазор между желобом и скребком. Высота скребка (мм) при консольном креплении

hc = hж + 30 ÷50 .

Шаг скребков принимается кратным шагу цепи

ас = i tц,

где i = 1, 2, 3,…

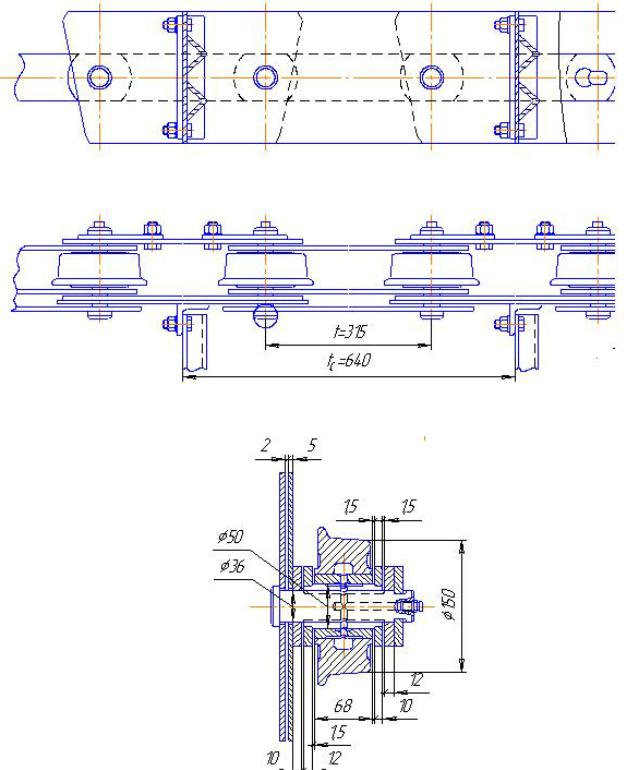

В первом приближении можно принимать ас = tц. Окончательно шаг скребков принимают после определения длины тела волочения, но кратным шагу цепи. Ходовая часть скребкового конвейера представлена на рисунке 4.

Параметры нормализованных скребковых конвейеров с прямоугольными скребками по типажу, разработанному ВНИИПТМАШем, даны в приложении О.

ВЫБОР ТЯГОВОЙ ЦЕПИ.

Тип цепи. Наиболее распространенными для скребковых конвейеров порционного волочения являются пластинчатые втулочнокатковые цепи, параметры которых регламентированы ГОСТ 588-91 .

12

Шаг цепи tц не зависит от прочностных характеристик последней и его рекомендуют принимать в диапазоне 160, 200, 250, 315, 400 мм.

Типоразмер цепи определяется по разрушающей нагрузке SP, зависящей от расчетной нагрузки Sрасч, действующей на цепь

Sp = n Sрасч,

где n – коэффициент запаса прочности; n = 8…10.

Рисунок 4 – Ходовая часть скребкового конвейера

13

Расчетная нагрузка (Н), действующая на цепь

Sрасч = kн(Smax + Sдин),

где kН – коэффициент неравномерности распределения нагрузки между цепями; kн= 1 – для одноцепных конвейеров, kн= 0,55…0,62 – для двухцепных; Smax – максимальная нагрузка в тяговом элементе;

Sдин – динамическая нагрузка.

Для определения Sрасч необходимо предварительно вычислить ряд параметров: распределенные нагрузки от груза qг и ходовой части конвейера qo, горизонтальную Lг и вертикальную Н проекцию трассы конвейера.

Линейная сила тяжести (Н/м) насыпного груза qг = gQ3,6рсv .

Линейная сила тяжести (Н/м) ходовой части qo = Kqqг,

где Kq = 0,5…0,6 для одноцепных конвейеров и Kq = 0,6…0,8 для двухцепных конвейеров (большие значения принимают при меньшей производительности конвейеров).

Коэффициент бокового давления

nб = kc (1,2 +f 2v) ,

1 + 2

где kC – коэффициент стационарности, kc = 1 для стационарных конвейеров и kc = 1,1…1,2 – для передвижных конвейеров;

f – коэффициент внутреннего трения груза.

Коэффициент сопротивления движению груза по желобу

|

|

|

n |

б |

h |

, |

|

w ж |

|

+ |

|

|

|

||

|

|

|

|||||

= fв 1 |

|

|

|

|

|

||

|

|

|

Bж |

|

|||

где fВ – коэффициент трения груза о материал желоба; значения коэффициентов трения приведены в приложении А;

h – усредненная высота слоя груза в желобе.

Усредненную высоту слоя груза h в желобе можно приближенно принимать равной

h = 0,5hж .

Коэффициент сопротивления движению ходовой части на пластинчатых цепях с катками w принимается в зависимости от условий работы конвейера в пределах w = 0,1…0,15.

Сила тяжести (Н) тела волочения Gi определяется по формуле

Gi = gQp.cac .

Минимальное натяжения тягового элемента (Н) при верхнем креплении скребка к цепям определяется по формуле

Smin |

= |

Gi w ж hc |

, |

|

|||

|

|

tц tg δc |

|

14

где δС – допустимый угол наклона скребка от вертикали, принимается в пределах 2–3о.

Максимальное натяжение (Н) тягового органа

Smax ≈ Smin + qг(woLг +Н) + qo (H −Lгw),.

где LГ – горизонтальная проекция длины конвейера, м; Н – высота подъема груза, м.

wo – обобщенный коэффициент сопротивления перемещению тягового элемента (таблица 4).

При Н < LГw последний член формулы принимают равным нулю. Горизонтальная LГ и вертикальная Н проекции трассы конвейера

(рисунок 6) определяются в зависимости от конфигурации трассы тригонометрическими расчетами. При этом если пункт разгрузки находится выше пункта загрузки, то величина проекции Н принимается со знаком плюс и, наоборот.

Таблица 4 – Коэффициент сопротивления wo для малоабразивных грузов

Рабочий |

|

Значение wo при производительности конвейера, т/ч |

|

|||||||||

орган |

4,5 |

9 |

18 |

27 |

36 |

45 |

68 |

98 |

114 |

136 |

159 |

182 и |

|

выше |

|||||||||||

Катковые |

2,3 |

1,7 |

1,3 |

1,1 |

1,05 |

0,97 |

0,89 |

0,82 |

0,78 |

0,75 |

0,74 |

0,72 |

цепи |

|

|

|

|

|

|

|

|

|

|

|

|

Скользящи |

4,2 |

3,0 |

2,3 |

1,9 |

1,7 |

1,6 |

1,4 |

1,2 |

1,15 |

1,1 |

1,0 |

0,99 |

е цепи |

|

|

|

|

|

|

|

|

|

|

|

|

Динамическое натяжение (Н) тяговой цепи

|

2πv |

2 |

' |

" |

mх |

|

|

|

k |

mг +k |

, |

||

Sдин =Ки |

|

|

|

tц |

|

|

zзв |

|

|

|

|

||

где КИ = 0,75…1,5 - коэффициент, учитывающий интерференцию упругих волн;

k' = 0,3…0,5 - коэффициент участия в колебательном процессе массы перемещаемого груза;

k" - коэффициент участия в колебательном процессе массы ходовой части конвейера;

L, м |

< 25 |

25…60 |

> 120 |

k" |

1 |

0,75 |

1 |

mГ - масса груза, находящаяся на конвейере (кг) mг = qгgL ;

mX – масса ходовой части конвейера (кг) mx = 2Lgqo ;

tЦ – шаг цепи, м;

L – длина трассы конвейера (м)

15

L = ∑cosLi βi ,

Li – горизонтальная проекция участка трассы i, м;

βi – угол наклона рассматриваемого участка трассы к горизонту.

По значению разрывной нагрузки Sр из приложения Б выбирают типоразмер цепи.

ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ПРИВОДНОЙ СТАНЦИИ

Мощность электродвигателя привода скребкового конвейера (кВт) определяется по формуле

Р = kзQηрс (woLг ±Н),

367 пм

где kЗ – коэффициент запаса; kз = 1,15–1,25;

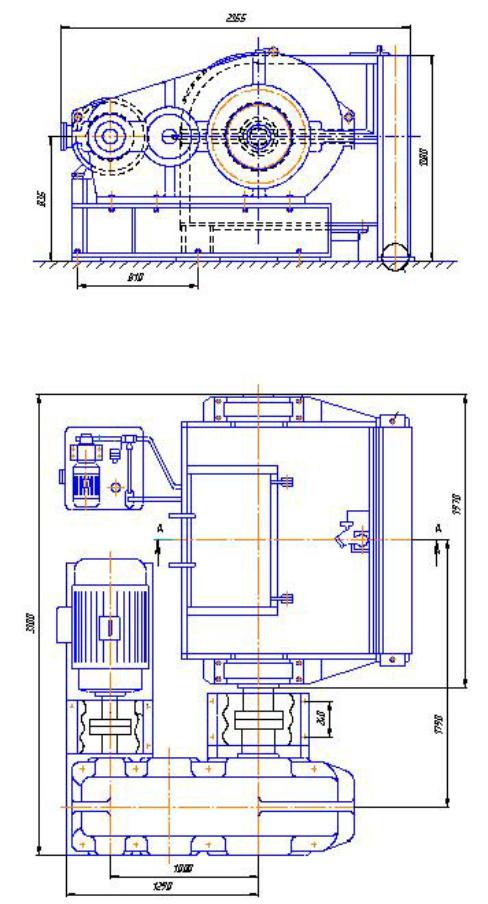

ηПМ – к. п. д. привода; в работе принимается ηпм = 0,85; В приводных станциях скребковых конвейеров (рисунок 5) широко

используются трехфазные асинхронные электродвигатели с короткозамкнутым ротором типа 4А при суммарной мощности привода не более 160 кВт. При большей мощности рекомендуется применять двигатели с фазным ротором. Двигатель выбирается из приложения В, размеры из приложения Г. Мощность выбранного электродвигателя не должна быть меньше установочной. Синхронная частота вращения ротора электродвигателя с учетом небольших скоростей тягового элемента принимается в пределах nэдв = 750÷1000 об/мин. Параметры выбранного электродвигателя записываются в виде таблицы:

|

тип |

4А160S6У3 |

||

|

мощность |

|

11 кВт |

|

|

число оборотов |

|

975 об/мин |

|

|

момент инерции |

|

0,137 кг м2 |

|

|

Мmin/Мном |

1 |

||

|

Мmax/Мном |

2 |

||

Номинальный вращающий момент (Н м) на валу электродвигателя |

||||

|

Mном = 9555 |

Рэдв |

, |

|

|

|

|||

где РЭДВ – |

|

nэдв |

|

|

мощность электродвигателя, кВт; |

|

|

||

nЭДВ – |

число оборотов вала электродвигателя, об/мин. |

|||

Число зубьев приводных звездочек принимают из диапазона

zЗВ = 6…12.

Делительный диаметр (мм) приводной звездочки

Do = |

tц |

|

, |

sin(180 |

|

||

|

/ zзв) |

||

где tЦ –шаг цепи, мм.

16

Рисунок 5 – Приводная станция скребкового конвейера

17

Делительный диаметр звездочки является расчетным параметром и вычисляется с точностью два знака после запятой.

Число оборотов звездочки

= 60 v

nзв πDо .

Передаточное число привода

uпм = nэдв . nзв

Вращающий момент (Нм) на приводном валу конвейера (тихоходном валу редуктора)

М = Мном uпм ηпм.

Делительный диаметр звездочки подставляется в метрах.

Редуктор приводной станции скребкового конвейера подбирается по передаточному числу, мощности двигателя (или вращающему моменту на тихоходном валу) и режиму работы (если в техническом задании не указано на проектирование специального редуктора). В приводах скребковых конвейеров основное применение находят цилиндрические Ц2, Ц3 и цилиндро-конические редукторы КЦ1, КЦ2. Параметры выбранного редуктора выбираются из приложений Д, Е, Ж, З, И, К, Л и записываются в виде таблицы:

Тип редуктора |

1Ц3У-315 |

передаточное число редуктора |

100 |

момент на выходном валу, Нм |

10000 |

погрешность передаточного числа, % |

1,35 |

Муфты. В приводных механизмах в качестве быстроходных муфт применяются муфты упругие втулочно-пальцевые (МУВП) и зубчатые (МЗ), в качестве тихоходных муфт применяются кулачково-дисковые (КДН), (КДП), зубчатые (МЗ). Выбор муфт проводится по вращаемому моменту,

который муфта должна передавать и максимальному числу оборотов nmax, об/мин. В приложениях М и Н приведены основные параметры муфт зубчатых и упругих втулочно-пальцевых.

Тормоза и остановы. Для предотвращения обратного хода тягового органа с грузом и засыпания приемных устройств конвейеров, находящихся в технологических линиях, необходимо устанавливать тормоза или остановы. Рекомендуется у наклонных конвейеров, имеющих углы наклона больше 6 градусов, в приводах устанавливать тормозные устройства. Типоразмер тормозного устройства определяется по тормозному моменту. Наиболее распространенными типами тормозов, применяемых в приводах ленточных конвейеров, являются колодочные типа ТКГ.

18

ПОДРОБНЫЙ (ПРОВЕРОЧНЫЙ) ТЯГОВЫЙ РАСЧЕТ

Производительность конвейера проверяется по формуле

Q = 3,6 k2 Gi v , ac

где k2 = 0,8 – для пылевидных грузов и k2 = 0,9 – для прочих грузов; v – скорость цепи в м/с;

Gi – сила тяжести тела волочения, Н.

Для хорошо сыпучих грузов (τо = 0) сила тяжести (Н) тела волочения определяется по формуле

Gi = |

|

γgB2ж hт2 |

|

, |

|

2nб(f1 |

+ sin β)(Вж |

+ nб hт ) |

|||

|

|

где hТ – высота тела волочения, принимается в пределах hт = (0,7 ÷ 0,8)hж ;

β – угол наклона конвейера к горизонту;

f1 – коэффициент трения груза о дно желоба.

Для плохосыпучих грузов (τо > 0) сначала определяется высота вертикального откоса груза

ho = (1 ,+ 2fγ) τgo .

0 62

Если hт > ho, то

Gi = |

|

|

|

|

γgВ2ж hт2 (hт + nб ho ) |

|

|

|

|

|

, |

||||||

2n |

|

(f |

|

|

|

)2 n |

|

] |

|||||||||

б |

+ sinβ)[В |

ж |

h |

т |

+ (h |

т |

+ h |

o |

б |

|

|||||||

если hт ≤ ho, то |

|

1 |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

γgВ2ж hт (hт + nб ho ) |

|

|

|

|

|

||||||||

|

Gi = |

|

. |

|

|

|

|||||||||||

|

2 nб(f1 + sin |

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

β)(b + nб hт ) |

|

|

|

|||||||||

Шаг скребков ас принимают больше или равным длине тела волочения

|

|

|

0,5Вж |

|

|

|

|

0,67 |

|

, |

||||

lв |

= hт |

|

|

|

|

|

|

|

+ |

|

|

|

|

|

n |

б |

(f + sin β)(В |

ж |

+ n |

б |

h) |

tg(α |

н |

+ β) |

|||||

|

|

1 |

|

|

|

|

|

|

|

|||||

где αн – угол естественного откоса насыпного груза, для связных грузов tgαн ≈ f + hτoγ .

МЕТОДИКА ТЯГОВОГО РАСЧЕТА СКРЕБКОВОГО КОНВЕЙЕРА

Тяговый расчет. Окончательный выбор тягового элемента и параметров приводной станции производится на основании подробного тягового расчета, позволяющего определять усилия натяжения в произвольной точке контура ленты в зависимости от сил сопротивления движению тягового элемента. Подробный тяговый расчет выполняется

19

последовательным суммированием сил сопротивления движению ленты по всей трассе конвейера.

Силы сопротивления движению тягового элемента на различных участках трассы делят на распределенные по длине конвейера и сосредоточенные (местные). К сосредоточенным относятся силы сопротивления на поворотных участках, в местах загрузки, промежуточной разгрузки, на очистных устройствах, местах огибания переходных кривых и др.

Распределенные сопротивления при движении тягового элемента рассчитываются на прямолинейных участках трассы конвейера. Они складываются из следующих сопротивлений: сопротивления движению цепи, сопротивления перемещения груза по желобу волочением. На наклонных участках еще добавляется продольная составляющая силы тяжести ленты и лежащего на ней груза.

Сила сопротивления на прямолинейном участке рабочей ветви

Wв = (w жqг + qо w)l ± (qл + qг )h ,

на порожней ветви

Wн = w qо l ± qоh ,

где l – горизонтальная проекция участка, м; h – вертикальная проекция участка, м;

знак «+» принимается при подъеме груза, а «–» при спуске. Сосредоточенные сопротивления. Наряду с распределенными

силами сопротивления возникают различные сосредоточенные силы сопротивления. Основными из них являются сопротивления на отклоняющих звездочках, в местах загрузки и разгрузки на криволинейных участках трассы.

Натяжение цепи за пунктом местного сопротивления можно определять либо по формуле (10), либо использовать следующую зависимость

Si+1 = k Si ,

где k – коэффициент сопротивления.

Сопротивление на поворотном или отклоняющем устройстве (звездочка) складывается из сил трения в опорах и сопротивления изгибу цепи. Наиболее употребительна в этом случае зависимость

Si+1 = k Si ,

где k – коэффициент сопротивления на поворотном или отклоняющем барабане

Сопротивление на криволинейном участке трассы

Si+1 = Siеwβ

где – коэффициент сопротивления на роликовых батареях Сопротивления на очистных устройствах определяется по формуле

Woч = woч zоч Bж ,

где wОЧ – удельная сила сопротивления очистительного устройства;

wОЧ = 300…500 Н/м;

zОЧ – число очистительных устройств на конвейере.

20