- •Лабораторных работ

- •1.1. Цель работы

- •1.2. Общие сведения

- •1.2.1. Изображение швов сварных соединений

- •1.2.2. Условные обозначения швов сварных соединений

- •1.2.3. Упрощения обозначений швов сварных соединений

- •1.2.4. Примеры условных обозначений стандартных швов

- •1.3. Лабораторное оборудование, материалы

- •1.4. Порядок выполнения работы

- •2.1. Цель работы

- •2.2. Общие сведения

- •2.3. Лабораторное оборудование, материалы

- •2.4. Порядок выполнения работы

- •3.1. Цель работы

- •3.2. Теоретические сведения

- •3.2.1. Общие сведения

- •3.2.2. Документальное оформление технологического процесса

- •3.3. Лабораторное оборудование, материалы

- •3.4. Порядок выполнения работы и задание на работу

- •Библиографический список

2.1. Цель работы

Изучение оборудования и оснастки для заготовительных операций и подготовки деталей под сварку.

2.2. Общие сведения

К основным заготовительным технологическим операциям, как правило, относят: правка, разметка, резка, штамповка, подготовка кромок, отбортовка кромок, очистка под сварку и др.

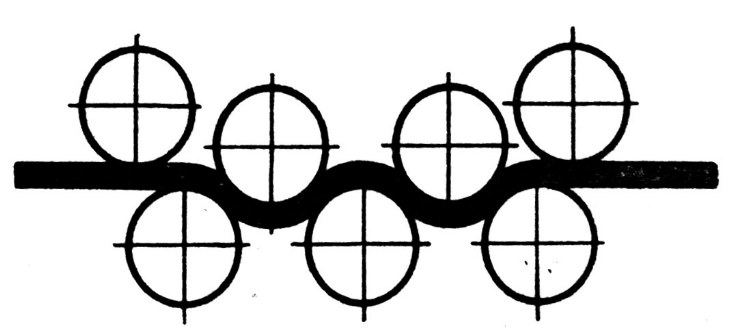

Правка осуществляется путем местной пластической деформации и обычно производится в холодном состоянии. Для устранения волностости листов и полос толщиной от 0,5 до 50 мм широко используются многовалковые машины (число валков более пяти). Исправление достигается многократным изгибом при пропускании листов между верхним и нижним рядами валков, расположенных в шахматном порядке, рис.1 [1].

Рис. 1. Схема многовалковой машины

Листы толщиной менее 0,5 мм правят растяжением с помощью приспособлений на прессах или на специальных растяжных машинах.

Область применения различного оборудования для правки приведена в табл. 1.

Таблица 1

Область применения различного оборудования для правки [1]

|

Оборудование и способ правки |

Область применения |

|

Вальцы листоправильные |

Листовой прокат от 3000´10 до 3000´40 мм |

|

Вальцы углоправильные |

Угловой прокат до № 20 |

|

Прессы горизонтально-гибочные |

Балки и швеллеры до № 60 |

|

Прессы Вертикально-гибочные |

Балки и швеллеры до № 45 |

|

Прессы Правильные (в приспособлениях и штампах) |

Прутки и заготовки диаметром: 25 – 30 мм (винтовые прессы): 30 – 50 мм (пневматические прессы); 60 – 100 мм (кривошипные, фрикционные и реечные прессы); 150 мм и более гидравлические прессы) |

|

Машины правильно-растяжные |

Очень тонкие листы (толщиной 0,3 – 0,6 мм) и тонкая мягкая проволока |

|

Машины роликовые правильные |

Прутки и заготовки диаметром до 200 мм |

|

Машины косовалковые |

Прутки и заготовки диаметром до 160 мм |

|

Станки правильно-отрезные |

Правка и отрезка проката круглого, шестигранного и квадратного диаметром 0,25 – 16 мм, поставляемого в мотках и бухтах |

|

Станки правильно-калибровочные |

Правка и калибровка проката диаметром 5 – 100 мм |

|

Станки резьбонакатные (прокатка между гладкими плашками) |

Короткие цилиндрические заготовки из проката |

|

Ручная правка на плитах посредством ударов кувалды, ручника или молотка |

Исправление формы проката и заготовок небольшого диаметра в мелкосерийном и единичном производствах |

|

Огневая (ацетилено-кислородная) правка |

Устранение кривизны и неровностей листов, полос с изгибом на ребро, сварных конструкций, а также сортового проката больших сечений |

Разметка. Индивидуальная разметка трудоемка.

Наметка более производительна, однако изготовление специальных наметочных шаблонов не всегда экономически целесообразно.

Оптический метод позволяет производить разметку без шаблона – по чертежу, проектируемому на размечаемую поверхность.

Разметочно-маркировочные машины с пневмомаркером производят разметку со скоростью до 8-10 м/мин при погрешности ±1 мм. В этих машинах применяют программное управление.

Использование приспособлений для мерной резки проката, а также машин для термической резки с масштабной фотокопировальной или программной системой управления позволяет обходиться без разметки [1].

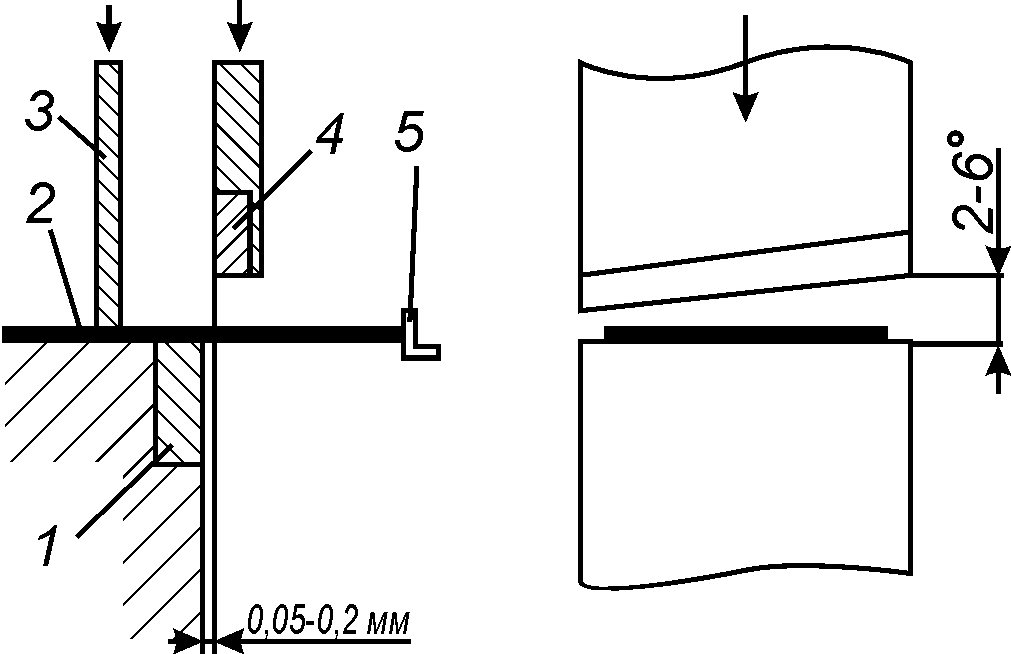

Резка и обработка кромок. Резка деталей с прямолинейными кромками из листов толщиной до 40 мм, как правило, производится на гильотинных ножницах (рис. 2).

|

|

Рис. 2. Схема резки металла на гильотинных ножницах [1]: 1 – нижний нож; 2 – разрезаемый лист; 3 – прижим; 4 – верхний нож; 5 – упор |

Область применения различного оборудования для резки приведена в табл. 2.

Таблица 2

Область применения различного оборудования для резки [1]

|

Оборудование или способ резки |

Область применения |

|

Оборудование для термической резки (ручные, полуавтоматические и автоматические машины) | |

|

Газовая ацетилено-кислородная |

Резка углеродистых и низколегированных сталей с содержание углерода до 0,4 %; вырезка заготовок различной конфигурации из листового проката толщиной до 100 мм, прямолинейная и криволинейная резка заготовок различной формы из листового проката толщиной до 200 мм и шириной до 2500 мм по разметке или копиру |

|

Кислородная |

Резка углеродистых и низколегированных сталей с содержание углерода до 0,4 %; раскрой листов и профильного проката, вырезка из листового проката заготовок сложной конфигурации; разделительная резка листов толщиной до 100 мм с одновременной подготовкой V- или Х-образных кромок; обрезка труб с наружным диаметром 150 – 300 мм и толщиной стенок до 16 мм |

|

Кислородно-флюсовая |

Резка заготовок из хромоникелевых и нержавеющих сталей (толщиной до 450 мм), чугуна, цветных металлов и их сплавов |

|

Плазменно-дуговая |

Резка малоуглеродистых, легированных сталей и цветных металлов толщиной до 100 мм |

|

Ножницы | |

|

Пресс-ножницы с продольными или поперечными ножами |

Резка листового и полосового проката толщиной до 25 мм и шириной до 3000 мм |

|

Гильотинные |

Резка листового и полосового проката толщиной до 40 мм и шириной до 2500 – 3000 мм

|

|

Дисковые с параллельными осями |

Прямолинейная резка листового проката толщиной до 30–40 мм |

|

Дисковые с наклонными осями |

Вырезка из листового проката толщиной 6 – 8 мм заготовок с контурами, очерченными кривыми линиями и прямыми |

|

Многодисковые с параллельными осями |

Одновременная резка широкой ленты и листов на узкие полосы Толщина разрезаемого проката 0,5 – 3 мм |

|

Вибрационные |

Вырезка из листового проката заготовок с малым радиусом кривизны (R ≤ 2 мм) и отверстий без предварительного сверления (толщина листа не более 3 мм) |

|

Уголковые |

Резка углового проката с полкой до 200 мм |

|

Профильные |

Резка балок и швеллеров до № 60 |

|

Ручные, рычажные |

Вырезка из листового проката толщиной не более 2 мм заготовок с прямолинейными контурам шириной до 450 мм по упору и более 450 мм – по разметке |

|

Прессы |

Резка проката диаметром 10 – 80 мм |

|

Пилы | |

|

Дисковые, зубчатые, фрикционные и электро-фрикционные |

Резка круглого проката больших сечений (до 500 мм) |

|

Ленточные |

Резка проката любого профиля из черных и цветных металлов размером до 260 мм; ширина реза 0,8 – 1,3 мм |

|

Приводные ножовки |

Резка круглого и профильного проката размером до 300 мм, ширина реза 1 – 3,5 мм |

|

Станки | |

|

Токарные |

Резка круглого и профильного проката размером до 300 мм, ширина реза 1 – 3,5 мм |

|

Фрезерно-отрезные |

Резка круглого и профильного проката на универсальных станках диаметром до 500 мм и специальных – до 800 мм |

|

Горизонтально- фрезерные |

Резка круглого проката диаметром 50 – 60 мм на заготовки небольшой длины |

|

Абразивно-отрезные |

Резка стальных прутков с высокой твердостью, проката из инструментальных сталей и твердых сплавов. Применяют абразивные круги диаметром 30–500 мм и толщиной 0,5 – 4 мм и алмазные круги диаметром 50 –320 мм и толщиной 0,15 – 2 мм |

|

Анодно-механические |

Резка проката с высокой твердостью диаметром 200 – 250 мм. При применении вместо дисков в качестве инструмента стальной ленты толщиной 1 – 2 мм и шириной 12 – 20 мм или стальной проволоки диаметром 2–2,5 мм можно осуществлять фигурную резку |

|

Электроискровые |

Резка круглого проката и труб из стальных и твердосплавных материалов непрерывно движущимся электродом-проволокой диаметром 0,05 – 0,3 мм |

|

Установки | |

|

Ультразвуковые |

Резка твердых и хрупких материалов (керамика, кварц, кремний, стекло, германий, ферриты, алмаз, рубин и т. п.) |

|

Электронно - лучевые |

Резка небольших заготовок из металлов, полупроводниковых и изоляционных материалов |

|

Светолучевые и лазерный |

Резка небольших заготовок из любых материалов |

Штамповка (гибка, вальцовка) [1]. Холодную гибку листовых элементов толщиной до 60 мм для получения деталей цилиндрической и конической формы осуществляют на листогибочных вальцах с валками длиной до 13 м.

При вальцовке в холодном состоянии отношение радиуса изгиба к толщине листа ограничивается допустимым значением создаваемой пластической деформациии должно быть не менее 20, при меньшей величине вальцовку металла рекомендуется вести в горячем состоянии.

Оборудование для гибки по принципу действия делится на две группы: ротационные машины и прессы.

При гибке различного рода обечаек станин, котлов, шкивов, барабанов, цистерн, венцов, бандажей и других деталей из листового или фасонного проката для получения равномерного радиуса по длине окружности необходима предварительная подгибка концов с обеих сторон по длине от 100 до 300 мм. Длина плоского концевого участка равна расстоянию между осями нижних валков.

Как правило, подгибку концов перед вальцовкой выполняют на различных прессах. Иногда эту операцию выполлняют на четырехвалковых вальцах или на подкладке.

Холодная штамповка (вырубка, вытяжка, формовка, отбортовка, пробивка отверстий). Является более производительной по сравнению с резкой при изготовлении оригинальных деталей сложной пространственной формы, однако из-за высокой стоимости изготовления штампов рациональна при крупносерийном производстве.

Пробивка отверстий производится при диаметре до 32 мм сверлением или выдавливанием.

При диаметре свыше 32 мм отверстия целесообразно вырезать термической резкой.

Отбортовкупо радиусу выполняют на токарно-карусельных станках с помощью специальных оправок. В других случаях используют отбортовочные станки.

Очистка [1]. Для очистки проката, деталей и сварных узлов применяют механические и химические методы.

Удаление загрязнения, ржавчины и окалины производят с помощью дровеструйных и дробеметных аппаратов, а также используют зачистные станки, рабочим органом которого являются металлические щетки, иглофрезы, шлифовальные круги и ленты.

При дробеструйной и дробеметной очистке применяют чугунную или стальную дробь размером от 0,7 до 4 мм в зависимости от толщины металла. В дробеструйных аппаратах дробь выбрасывается на очищаемую поверхность через сопло сжатым воздухом.

В дробеметных аппаратах дробь выбрасывается лопатками ротора (производительность выше и очистка обходится дешевле), однако происходит быстрый износ лопаток. Дробеструйную и дробеметную очитку обычно осуществляют в камерах.

Химическими методами производят обезжиривание и травление поверхности. Различают ванный и струйный методы. В первом случае детали последовательно опускаются в ванны с различными растворами и выдерживают в каждом из них определенное время. Во втором случае последовательная подача растворов различного состава на поверхность деталей производится струйным методом, что позволяет осуществлять непрерывный процесс очистки.

Химический способ очистки эффективен, однако в производстве сварных конструкций его применение ограничено высокой стоимостью оборудования для очистки сточных вод. Для предохранения металла от коррозии кроме очистки обычно проводят пассивирование или грунтовку поверхности, позволяющие осуществлять сварку без удаления защитного покрытия [1].