1-я лаб. А.Т.П

..pdfФедеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования

šКузбасский государственный технический университетŸ

Кафедра электропривода и автоматизации

ПРОМЫШЛЕННАЯ ТРУБОПРОВОДНАЯ АРМАТУРА С ПНЕВМАТИЧЕСКИМИ ИСПОЛНИТЕЛЬНЫМИ МЕХАНИЗМАМИ

Методические указания к лабораторной работе по дисциплинам šАвтоматизация систем водоснабжения и водоотведенияŸ

для студентов специальности 270112, šУправление техническими системамиŸ для студентов специальности 150402, šСистемы управления химико-технологическими процессамиŸ для студентов специальностей 240301, 240401, 240403, 240502

всех форм обучения

Составители Н. М. Шаулева В. А. Старовойтов

Утверждены на заседании кафедры Протокол № 2 от 06.10.2009 Рекомендованы к печати учебно-методической комиссией специальности 270112 Протокол № 4 от 21.12.2009 Электронная копия находится в библиотеке ГУ КузГТУ

Кемерово 2010

1

1. ЦЕЛЬ ПРОВЕДЕНИЯ РАБОТЫ

Изучение принципов действия и конструктивных особенностей трубопроводной арматуры с пневматическими исполнительными механизмами.

Получение навыков управления с помощью специальной аппаратуры.

2.ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

2.1.Изучение настоящих методических указаний и технических средств, установленных на стенде.

2.2.Проведение действий по управлению пружинномембранным исполнительным механизмом.

2.3.Проведение действий по управлению поршневым пневматическим исполнительным механизмом.

2.4.Подготовка к защите.

3.ОБЩИЕ ПОЛОЖЕНИЯ

Арматурой называют устройства, предназначенные для управления потоками жидкостей и газов, движущихся по трубопроводам. В зависимости от назначения различают арматуру запорную, предназначенную для полного перекрытия потока, и регулируемую, предназначенную для регулирования расхода или давления передаваемой среды; клапаны предохранительные и пропускные, служащие для выпуска избытка среды при повышении давления, и обратные, назначение которых – не допускать движения среды в обратном направлении; специальную арматуру

– указатели уровня, конденсатоотводчики, пробно-спускные краны и др. [1, c. 98].

По способу приведения в действие арматуру подразделяют на приводную с ручным или механическим приводом и самодействующую, приводимую в действие перемещаемой (технологической) средой.

Механический привод, или исполнительный механизм (ИМ), по роду используемой энергии может быть электрическим, гидравлическим или пневматическим. В общем случае ИМ явля-

2

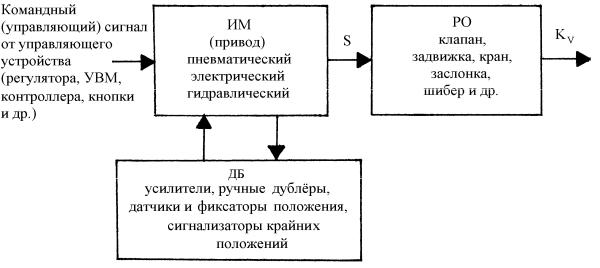

ется основным из двух функциональных раздельных узлов исполнительного устройства (ИУ), представляющего оконченный и самый мощный каскад любой системы автоматического управления (САУ) или регулирования (САР). ИМ воспринимает командные (управляющие) сигналы регулятора или другого управляющего устройства, в т.ч. ручного дистанционного, и развивает перестановочное усилие, вызывающее перемещение его выходного элемента (вала, штока и т.п.). Таким образом, ИМ можно рассматривать как функциональный преобразователь управляющего (командного) сигнала в перемещение штока S, являющегося входным сигналом (при жесткой связи) для регулирующего органа (РО) (рис. 1).

Рис. 1. Структурная схема исполнительного устройства

РО воздействует на поток вещества, т.к. находится с ним в непосредственном контакте. Наиболее распространен РО дроссельного типа, который устанавливается в рассечку технологического трубопровода и представляет собой местное гидравлическое сопротивление. При перемещении затвора, жестко связанного с выходным элементом ИМ, относительно неподвижного седла гидросопротивление дроссельного РО изменяется, что приводит к изменению расхода протекающей через него среды. Такие ИУ могут представлять собой конструктивно единое целое или могут комплектоваться на месте из отдельно поставляемых ИМ и РО. В справочной литературе подобные ИУ рассматриваются как тру-

3

бопроводная арматура с механическим приводом или без него. Широкому внедрению пневматических ИУ способствуют их

положительные качества: относительная простота конструкции и эксплуатационного обслуживания и, следовательно, низкая стоимость и быстрая окупаемость затрат; надежность работы в широком диапазоне температур, высокой влажности и запыленности окружающей среды; пожаро- и взрывобезопасность; большой срок службы (10000-20000 ч); относительно высокая скорость перемещения выходного звена (до 15 м/с); легкость получения и транспортировки энергоносителя (сжатого воздуха); отсутствие необходимости в защитных устройствах при перегрузке для пневмодвигателей и умеренные перестановочные усилия.

К недостаткам следует отнести невысокую скорость передачи пневмосигнала на значительные расстояния, сложность обеспечения плавного перемещения рабочих (регулирующих) органов пневматических ИУ при колебаниях нагрузки и относительно высокую стоимость энергоносителя.

Однако для большинства автоматизируемых объектов эти параметры вполне приемлемы. Кроме того, указанные недостатки могут быть частично или полностью устранены путем применения комбинированных пневмоэлектрических или пневмогидравлических устройств.

Государственная система приборов (ГСП) предусматривает использование пневмоустройств на трех уровнях давления: высокого 0,2-1,6 МПа, среднего 0,1-0,25 МПа и низкого 0,02-0,1 МПа.

По типу привода пневматические исполнительные механизмы делятся на мембранные (мембранно-пружинные) и поршневые.

3.1. Мембранные исполнительные механизмы (МИМ)

МИМ представляет собой преобразователь давления сжатого воздуха в пропорциональное перемещение выходного элемента (штока, рычага) при величине этих перемещений от 6 до 100 мм. Схема мембранного исполнительного механизма показана на рис. 2.

4

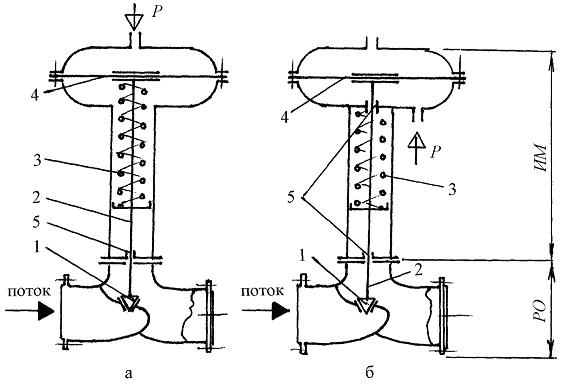

Рис. 2. Мембранно-пружинный исполнительный механизм прямого (а) и обратного (б) действия: 1 – регулирующий орган; 2 – шток; 3 – пружина; 4 – мембрана; 5 – сальник

На схеме вместе с исполнительным механизмом изображен и регулирующий орган 1. Выходной шток 2, соединенный с регулирующим органом 1, в одну сторону перемещается силой, которая создается входным давление Р, поступающим с выхода пневматического регулятора, а в другую – усилием пружины 3. Давление Р передается в герметичную мембранную камеру, в которой находится мембрана 4 из резинотканевого материала с жестким центром. Давление Р создается усилием, зависящим от эффективной площади мембраны. Пружина противодействует этому усилию; сила противодействия является функцией жесткости пружины. Условие равновесия сил на мембранно-пружинном механизме выражается соотношением

(P – Pн) Fэф – cS,

где Р – давление в мембранной камере; Рн – начальное давление, эквивалентное усилию предварительного сжатия пружины;

5

Fэф – эффективная площадь мембраны; с – жесткость пружины; S

– величина хода.

Мембранно-пружинные механизмы имеют устройство для регулирования начального сжатия пружины. От величины этого сжатия зависит начальное давление, при котором начинается движение штока (давление трогания). В обычных пневматических исполнительных механизмах начальное сжатие рассчитано на стандартную величину командного сигнала 0,02 МПа.

Мембранные ИМ бывают прямого и обратного действия. В механизме прямого действия (рис. 2, а) повышение давления в мембранной камере приводит к перемещению штока вниз. В механизме обратного действия (рис. 2, б) повышение давления в камере приводит к перемещению штока вверх. Это означает, что для регулирующих органов, изображенных на рис. 2, механизм прямого действия обеспечивает исполнение šнормально открытŸ, а механизм обратного действия šнормально закрытŸ, т.е. при отключении входного сигнала Р в первом варианте произойдет полное открытие, а во втором – полное перекрытие прохода.

Перестановочное усилие мембранного ИМ определяется площадью воздействия рабочего давления на мембрану или эффективной площадью мембраны. В нейтральном положении эффективная площадь мембраны рассчитывается по формуле

Fэф 12 D2 d 2 Dd ,

где D – диаметр заделки мембраны, см; d – наружный диаметр опорного диска, см.

Под диаметром заделки понимают максимальный диаметр, ограничивающий подвижную часть мембраны. Обычно соблюдается соотношение d 0,8D. Мембрана может быть плоской или гофрированной.

Ход мембранного ИМ стандартизирован. Использование пружин разной высоты и жесткости дает возможность иметь разные значения хода. Установив пружину другой жесткости, при той же высоте можно изменять величину перестановочного усилия. В механизмах прямого действия увеличение перестановочного усилия достигается пружиной меньшей жесткости, в меха-

6

низмах обратного действия – увеличением предварительного сжатия.

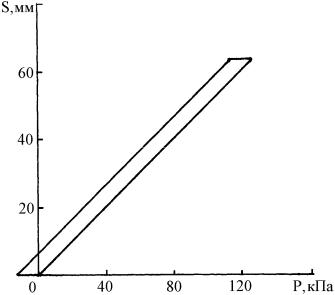

Статические характеристики большинства мембранных ИМ близки к линейным (рис. 3). Однако они обладают зоной гистерезиса, которая составляет 2-15 % от наибольшего значения входного сигнала Р. Значение величины Р зависит: от силы трения в сальнике 5 (см. рис. 2), перепада давлений на регулирующем органе, характеристик пружины и эффективной площади мембраны Fэф. По мере возрастания Fэф зона гистерезиса уменьшается до 2-3 %, но при этом возрастает объем подмембранной камеры и ухудшаются динамические характеристики звеньев пневмолиния

– мембранный ИМ (увеличивается запаздывание). В динамическом отношении мембранные ИМ с зоной гистерезиса 2-3 % можно считать усилительными звеньями.

Рис. 3. Статическая характеристика мембранного исполнительного механизма (S – ход штока; Р – давление в мембранной камере)

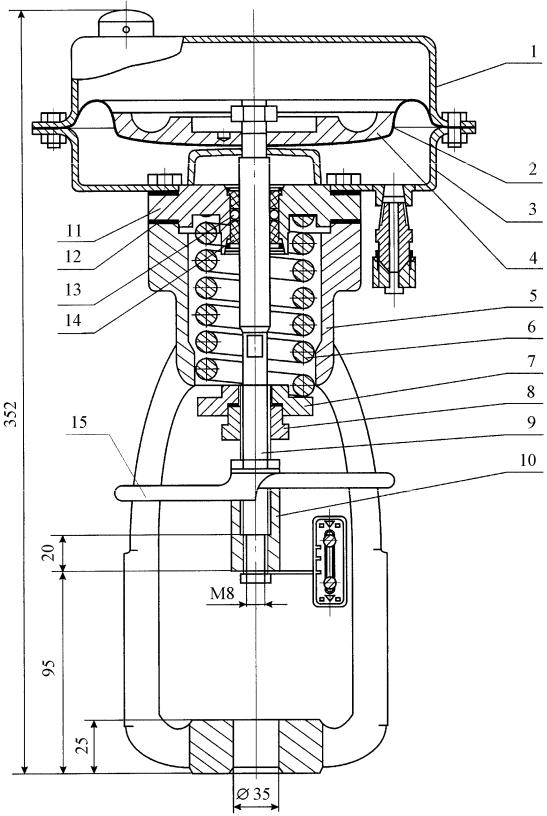

На рис. 4 представлена конструкция промышленного исполнительного механизма пневматического мембранного типа МИМ-160-221. Он предназначен для перемещения затвора ИУ в соответствии с входным пневматическим сигналом и применяется в САУ производственными процессами химической, нефтехимической и других отраслей промышленности.

7

Рис. 4. Механизм исполнительный мембранный пневматический МИМ-160-221 (без позиционера)

8

МИМ имеет следующие технические данные:

- диаметр заделки мембраны, мм |

- 160 |

- вид действия |

- обратный |

- дополнительный блок |

- позиционер (ручной |

|

дублер отсутствует) |

- ходовая характеристика |

- линейная |

- эффективная площадь мембраны |

|

Fэф, см2 |

- 160 |

- ресурс мембраны в циклах |

- 110000 |

- средний срок службы в годах |

- 12 |

- входной пневмосигнал |

- 20-100 |

- давление питания позиционера, кПа |

- 250 |

- масса, кг |

- 9,6 |

Механизм работает по принципу компенсации усилий, развиваемых мембраной и пружиной. Основными частями ИМ являются: мембранная головка, прикрепленная к кронштейну, пружина и подвижная система. Мембранная головка состоит из крышек 1 и 3 и формованной резинотканевой мембраны 2. Рабочая полость образуется крышкой 3, мембраной 2 и опорой 11, помещенной между крышкой 3 и кронштейном 5.

Полость уплотняется паронитовыми прокладками 12 и резиновой манжетой 13, через которую проходит шток 9, направляемый фторопластовыми втулками 14.

Пружина 6 одним торцом упирается в опору 11, другим через кольцо 7– в регулирующую втулку 8, навинченную на шток 9.

Подвижная система состоит из тарелки 4, штока 9 и зажима 10, предназначенного для соединения штоков ИМ и РО исполнительного устройства. Зажим позволяет соединять штоки без их вращения. Над зажимом гайками укрепляется траверса 15 для соединения с рычагом позиционера. Позиционер в соответствии с рис. 1 относится к дополнительным устройствам ИМ.

Позиционеры – наиболее распространенный тип усилителя пневматических исполнительных устройств. Они ликвидируют рассогласование хода исполнительного механизма и увеличивают перестановочное усилие. Регламентированная ГОСТом погрешность установки выходного элемента ИМ в заданное командным сигналом положение равна 4-6 % (т.е. относительное рассогласо-

9

вание между фактическим и заданным положением штока ИМ). Это – величина погрешности для незаполненного регулирующего органа, в котором отсутствует поток регулируемой среды.

Врабочих условиях воздействие потока на подвижную систему с неразгруженным затвором (т.е. находящимся под действием силы потока среды) вызывает рассогласование хода, пропорциональное величине загрузки затвора. Рассогласование преодолевается присоединением к ИМ позиционера.

Структурно позиционер представляет собой усилитель с обратной связью по положению штока ИМ. Обязательные конструктивные элементы позиционера: чувствительный элемент, пружина или рычаг обратной связи и золотниковое устройство. Управляющий сигнал поступает на чувствительный элемент, который преобразует этот сигнал в параметр, удобный для сравнения – перемещение или усилие. Вид параметра сравнения определяет принцип работы позиционера – компенсации сил или компенсации перемещений.

Вданной работе МИМ укомплектован позиционером пневматическим типа ППС-100, который предназначен для уменьшения рассогласования хода и повышения быстродействия мембранных пружин ИМ ГСП путем введения жесткой обратной связи по положению выходного звена ИМ.

ППС-100 имеет следующие характеристики:

- класс точности |

1,0 |

- диапазон изменения выходных аналоговых сигналов, кПа 20-100

- условный ход ИМ, мм |

25 |

- давление воздуха питания, кПа |

250+25 |

- расход воздуха, м3/ч |

не более 2 |

- масса, кг |

1,7 |

- срок службы, лет |

8 |

Работа настоящего позиционера (рис. 5) основана на методе компенсации моментов на подвижном рычаге 1, развиваемых чувствительным элементов 2 (сильфоном) и пружиной обратной связи 5. В положении ВКЛ (Включено) крана-переключателя 10 входной сигнал поступает в сильфон 2, который воздействует на рычаг 1. Перемещение рычага вызывает изменение зазора между ним и соплом 4, вследствие чего давление воздуха в линии сопла