ТВЗиС Уч.пособие к курсовому проектир

..pdf

Система поворотных люлек, расположенных на подмостях в двух уровнях, обеспечивает безопасный выход рабочих для обработки узлов примыкания.

Для монтажа каркасных зданий используются четыре шарнирносвязевых кондуктора, которые объединяются горизонтальными связями в продольном и поперечном направлениях.

При нечетном количестве пролетов используются шарнирно-связевые кондукторы на две колонны. Конструкция такой системы и принцип ее действия подобны РШИ.

2.2.5. Средства подмащивания

Для обеспечения безопасных условий труда монтажников и удобства доступа к стыкам на высоте сборные конструкции обустраивают подмостями, люльками, лестницами и другими временными приспособлениями.

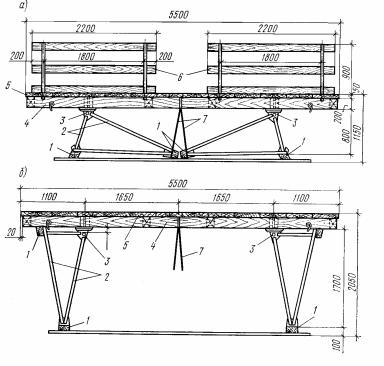

При высоте стыкуемых элементов до 5 метров применяются инвентарные шарнирные подмости, устанавливаемые на основание рядом с конструкцией (рис. 21).

Рис. 21. Шарнирно-панельные подмости:

а – при кладке второго яруса; б – при кладке третьего яруса; 1 – опорные брусья; 2 – откидная опора; 3 – шарнир; 4 – прогон; 5 – щит настила; 6 – инвентарное ограждение; 7 – канат с крюками

31

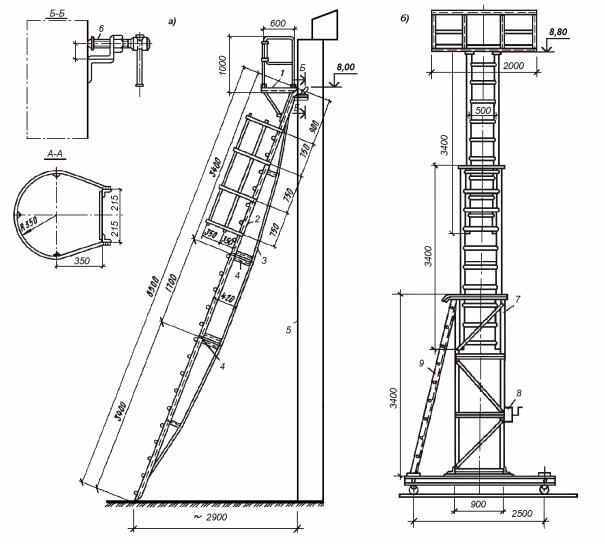

При высоте конструкций до 8 метров используют приставные подмости с лестницами, при высоте до 12 метров – передвижные (рис. 22).

Рис. 22. Приставные и передвижные подмости для установки балок: 1 – съемная площадка; 2 – лестница; 3 – шпрингель; 4 – стык; 5 – колонна; 6 – прижимной винт; 7 – вышка; 8 – лебедка; 9 – лестница

При большей высоте применяют инвентарные навесные подмости, площадки и лестницы, которые закрепляют к монтируемым элементам у мест их установки.

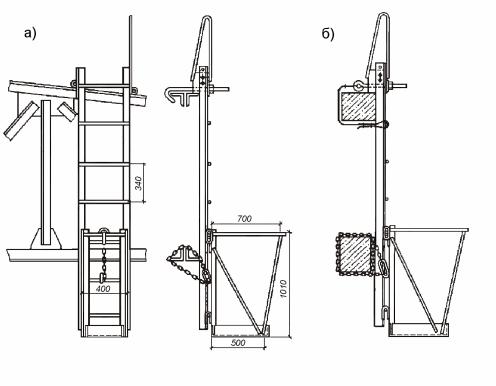

Для подъема рабочих на подмости на колонны навешивают лестницы. Такие лестницы изготовляют отдельными звеньями длиной до 4м. Их навешивают верхними крючьями на колонну. При отсутствии в железобетонных колоннах закладных деталей для крепления лестниц используют хомуты. Обработку стыков балочных конструкций осуществляют с навесных подмостей. При работе на балках и фермах большой высоты применяют навесные люльки, совмещенные с лестницей. Лестница верхним концом навешивается на верхний пояс фермы, а люлька закрепляется на лестнице на необходимой высоте (рис. 23).

32

Для безопасной работы монтажников у поясов стропильных и подстропильных ферм и подкрановых балок натягивают страховочные канаты. При укладке крайних плит покрытий до их подъема закрепляют струбцинами элементы временного ограждения

Рис. 23. Инвентарная навесная лестница с площадкой:

а – навешиваемая на стальную ферму; б –навешиваемая на железобетонную ферму

Кроме этого, в практике строительства для соединения элементов и конструкций и заделки стыков и швов широко используются подвесные люльки, автогидроподъемники, телескопические вышки на базе автомобилей, инвентарные монтажные площадки, прикрепленные к стрелам самоходных гусеничных кранов в башенно-стреловом исполнении и т.п.

Помимо перечисленных средств на конструкции навешиваются канаты, оттяжки, тросы для расстроповки и другие элементы, предназначенные для предотвращения раскачивания элементов, плавной их наводки на места установки, дистанционной расстроповки и выполнения ряда других операций.

33

2.3. ВЫБОР МАШИН И МЕХАНИЗМОВ

Выбор монтажного крана осуществляется по трем технологическим

параметрам. |

|

|

|

1. Максимальная грузоподъемность крана (Qк), т: |

|

|

|

|

Qк = Qкон + Qгр + Qосн |

, |

(2) |

где |

Qэ – масса элемента (конструкции) (по табл. 3), т; |

|

|

|

Qгр – масса грузозахватного приспособления (по табл. 3), т; |

|

|

|

Qосн – масса оснастки, (по табл. 3), т. |

|

|

2. Максимальная высота подъема крюка крана (Нк), м: |

|

||

|

Нк = Н + Нз + Нэ + Нстр |

, |

(3) |

где |

Н – превышение отметки установки элемента над отметкой стоян- |

||

|

ки крана, м; |

|

|

|

Нз – запас по высоте, необходимый для безопасной заводки конст- |

||

рукции к месту установки или переноса через ранее смонтированные конструкции (принимается 0,3…0,6 м); Нстр – высота строповки (по табл. 3); Нэ – высота элемента (конструкции) (по табл. 3).

3. Необходимый вылет стрелы крана – расстояние от оси поворота крана до центра тяжести монтируемой конструкции (Lк, м). Определяется максимально необходимый и минимально возможный вылет стрелы крана. При этом монтаж конструкций следует производить на минимальном вылете стрелы. Все данные заносятся в табл. 4.

|

|

Выбор крана |

|

Таблица 4 |

||

|

|

|

|

|

||

|

|

|

|

|

|

|

№ |

Вид конструкции |

Qк, т |

Нк, м |

Lк, м |

Марка |

|

п/п |

|

|

|

|

крана |

|

1 |

К1, К2, Б1, Б2 |

7 |

18 |

9 |

РДК-25 |

|

|

|

|

|

|

|

|

Монтажный кран подбирается для каждой конструкции по неблагоприятным условиям работы – максимальная грузоподъемность одновременно с максимальным вылетом стрелы (самая тяжелая конструкция подается в наиболее удаленную точку).

Первоначально выбор основного крана осуществляется по техническим параметрам. Наилучшим считается кран с меньшей грузоподъемностью. Если выбрано несколько кранов с одинаковой грузоподъемностью, то выполняется сравнение по экономическим показателям [14, 17].

В этом же разделе осуществляется выбор машин для доставки строительных материалов и конструкций, вспомогательных механизмов (подъемников, лебедок) и т.п. Решаются вопросы размещения основных и вспомогательных машин и механизмов, схем их движения по строительной площадке, места стоянок и выгрузок. Приводятся схемы монтажа всех конструкций.

34

2.4. РАЗРАБОТКА ГРАФИКА ПРОИЗВОДСТВА РАБОТ

График производства работ состоит из двух частей: описательной части (разрабатывается на основе ведомостей объемов работ и калькуляции трудозатрат) и графической части (может быть представлена в виде циклограммы или линейного графика).

Основная задача при разработке графика производства работ – это определение продолжительности выполнения различных работ, последовательности их выполнения и взаимной увязки работ по захваткам и во времени. В отдельных случаях возможна разработка повременных графиков производства работ (почасовых, поминутных) на монтаж одной ответственной конструкции или части здания и сооружения.

Впояснительной части к графику приводятся расчеты продолжительности производства работ и описание графика, в котором выделяются особенности выполнения и увязки основных, подготовительных и сопутствующих работ. Отмечаются условия начала производства работ, возможность совмещения или параллельного выполнения, признаки завершения процессов и работ и т.д.

Взависимости от особенностей здания, его назначения и конструктивных решений в технологии монтажа появляются существенные изменения, которые следует учитывать при проектировании. Однако при возведении любого здания следует помнить, что монтаж ведется по законченным, устойчивым пространственно жестким ячейкам, и монтаж вышележащих конструкций не допускается до полного и окончательного закрепления всех конструкций нижележащего яруса.

К наиболее распространенным типам зданий, выполняемых в рамках курсового проекта, относятся одноэтажное промышленное здание, многоэтажное каркасное здание и крупнопанельное жилое здание.

2.4.1.Одноэтажное промышленное здание Одноэтажные промышленные здания могут иметь железобетонный,

металлический или смешанный каркас. Тип каркаса влияет на выбор методов и способов монтажа как здания, так и отдельных конструкций, на выбор монтажных и вспомогательных приспособлений и оборудования.

Технология и последовательность монтажа должны обеспечить жесткость каркаса и возможность монтажа технического и технологического оборудования. Поэтому последовательность монтажа оборудования определяет последовательность технологии. В общем случае монтаж одноэтажных промышленных зданий ведется по пролетам в пределах одного температурного блока. При этом выделяют две разновидности монтажа: "открытый" и "закрытый" монтаж.

При открытом методе фундаменты под технологическое оборудование (объемные, сложные и ответственные конструкции) выполняют одновременно с фундаментами под колонны. Монтаж технологического оборудования

35

выполняется после завершения монтажа "коробки" здания при помощи смонтированных внутренних мостовых кранов.

При закрытом методе последовательно выполняют монтаж фундаментов под колонны, монтаж каркаса здания, монтаж покрытия и стенового ограждения, за исключением торцов здания, через которые ведутся работы по устройству фундаментов под технологическое оборудование, и монтаж самого оборудования с помощью самоходных или автомобильных кранов.

Монтаж зданий с железобетонным каркасом

Для зданий из железобетонных конструкций преимущественно применяют продольный поэлементный монтаж смешанным или комбинированным методом. Монтаж ведется потоками, часть из которых устанавливают конструкции только одного типа, а часть – конструкции нескольких типов одновременно. Последовательность монтажа конструкций: фундаменты; колонны; подкрановые балки, как правило, в сочетании с фундаментными балками и подстропильными фермами; затем одновременно стропильные фермы и плиты покрытия, а также стеновые панели на перепадах высот и конструкции фонаря; стеновое ограждение.

Первый поток – монтаж колонн в стакан фундамента осуществляется по рядам (если допускает ширина пролета, то возможен монтаж колонн по двум рядам, при движении крана по центру пролета). Монтаж колонн выполняется с предварительной раскладкой или "с колес". Предварительная раскладка осуществляется с транспортных средств дополнительным легким краном непосредственно рядом с каждым фундаментом. Легкие колонны монтируют способом поворота, поэтому их укладывают нижним краем к стакану (рис. 24), тяжелые колонны устанавливают методом поворота со скольжением на неизменном вылете стрелы крана, поэтому их укладывают верхним краем к колонне (рис. 24).

После временного закрепления (клинья, клиновые вкладыши, расчалки, подкосы или одиночные кондукторы) и выверки выполняют окончательное, т.е. проектное закрепление колонн с замоноличиванием стыков. После набора бетоном в стыках не менее 70% прочности (10…14 суток) убирают временное закрепление и ведут монтаж вышележащих конструкций. Для сокращения времени до монтажа следующих конструкций необходимо проводить мероприятия по ускорению процесса набора бетоном прочности (применять быстротвердеющие цементы, добавки ускорители твердения, электропрогрев бетона и т.д.) или повысить класс бетона на одну ступень.

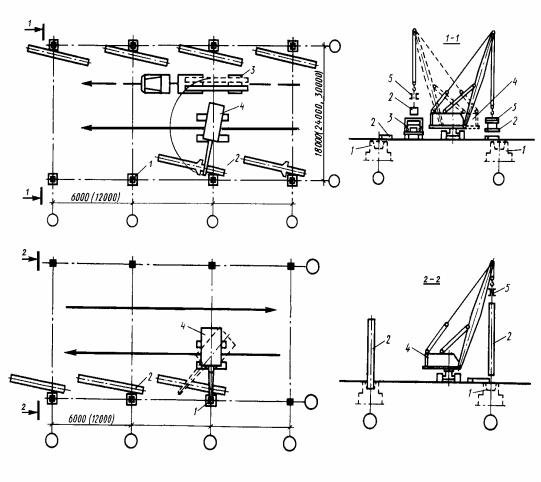

Второй поток – это монтаж подкрановых балок. Если подстропильные фермы и фундаментные балки имеют массу схожую или меньшую, чем подкрановые балки, то их монтаж можно вести одновременно. Монтаж балок и ферм выполняется способом подъема с перемещением с предварительной раскладкой "елочкой" или непосредственно с транспортных средств ("с ко-

лес") (рис. 25).

36

Рис. 24. Предварительная раскладка и монтаж колонн:

1 – стакан фундамента; 2 – колонна; 3 – транспортное средство; 4 – монтажный кран; 5 – траверса

Наиболее предпочтительно производить монтаж по пролетам с движением крана по центру пролета, при больших пролетах выбирается зигзагообразная схема, при которой сокращается путь движения крана, но увеличивается время до монтажа следующих конструкций, так как после подъема балку выверяют и временно закрепляют. Окончательное закрепление и замоноличивание подкрановых балок осуществляется по всему пролету в пределах одного температурного блока.

Третий поток – это монтаж стропильных ферм, плит покрытия и подстропильных ферм (если они еще не установлены). Монтаж осуществляется краном, движущимся по центру пролета в продольном направлении. С одной стоянки кран устанавливает две подстропильные фермы, стропильную ферму и ряд плит покрытий в пределах одного пролета. Затем отъезжает на новую стоянку и повторяет все действия. Такой монтаж называют "на себя".

37

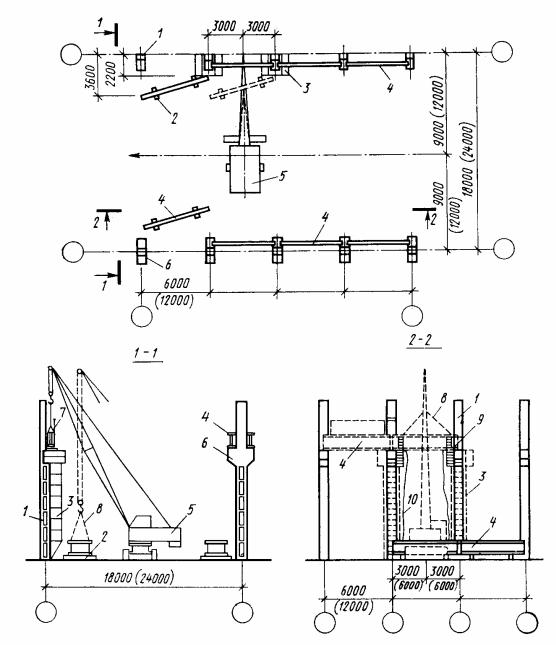

Рис. 25. Монтаж подкрановых балок:

1 – колонна крайнего ряда; 2 – деревянные подкладки; 3 – монтажная лестница; 4 – подкрановая балка; 5 – монтажный кран; 6 – колонна среднего ряда; 7 – стойка со страховочным канатом; 8 – строп; 9 – монтажная площадка; 10

– оттяжка из пенькового каната

Ориентиром для выбора крана по вылету крюка является крайняя плита покрытия. Ориентиром по грузоподъемности является ферма, причем ферма должна монтироваться без изменения вылета крюка крана с соответствующим выбором места предварительной раскладки и укрупнительной сборки непосредственно у места монтажа. При шаге колонн 12 метров и применении 12-ти метровых плит покрытия возможно вести поперечный монтаж плит покрытия после установки стропильных ферм (рис. 26).

38

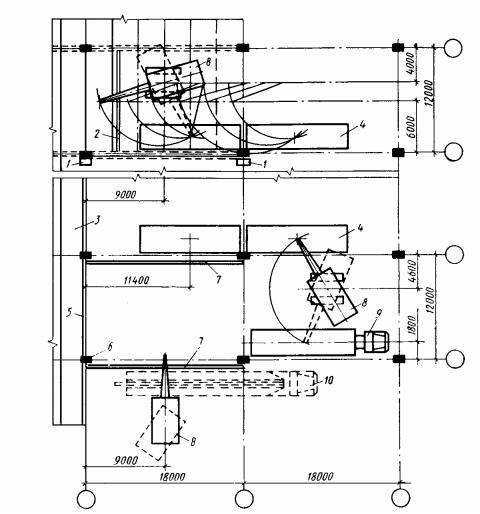

Рис. 26. Монтаж стропильных ферм и плит покрытия:

1 – монтажные площадки; 2 – распорка; 3 – готовое покрытие; 4 – место складирования плит; 5 – подстропильная ферма; 6 – колонна; 7 – стропильная ферма; 8 – монтажный кран; 9 – плитовоз; 10 – фермовоз

Четвертый поток – это установка стенового ограждения (железобетонных стеновых панелей). При этом, как правило, используется кран освободившийся с первого потока (монтажа колонн). Следовательно, этот кран необходимо подбирать по грузоподъемности колонн и стеновых панелей.

Монтаж здания с металлическим каркасом

Для соединения металлических конструкций используется сварка, постановка болтов и заклепок, поэтому нет необходимости выдерживать нижележащие конструкции до монтажа вышележащих, как это делается при замоноличивании стыков железобетонных конструкций до набора 70% прочности. Поэтому монтаж может выполняться дифференцированным или комплексным методом (законченными устойчивыми ячейками с одной стоянки крана). Выбор метода зависит от загруженности крана по грузоподъемности. Установка опорных плит колонн, под которые выполняется монолитная бе-

39

тонная подливка, обычно входит в нулевой цикл или выполняется отдельным потоком заранее.

Монтаж металлического каркаса начинается со связевых осей, чтобы создать неизменяемую устойчивую ячейку, способную воспринимать нагрузки от внешних воздействий (ветер, снег, собственная масса конструкций).

Порядок монтажа конструкций следующий: колонны, связи, подкрановые балки, подстропильные и стропильные фермы, конструкции фонаря, плиты покрытия, стеновое ограждение. При установке каждого элемента осуществляется его временное закрепление (прихватки, постановка болтов и т.д.). После установки всех элементов, производится их общая выверка и окончательно закрепление всех конструкций каркаса. Стеновое ограждение может монтироваться отдельным потоком при готовом каркасе здания.

2.4.2. Многоэтажное каркасное здание

Поскольку большинство многоэтажных каркасных зданий являются зданиями производственного назначения, то одна из важных задач при их возведении заключается в установке технологического оборудования на каждом этаже. До недавнего времени приходилось после установки конструкций каркаса монтировать технологическое оборудование на этаже и только после этого выполнять перекрытие, что существенно увеличивало время монтажа здания в целом. При появлении кранов с телескопическими рабочими органами последовательность монтажа поменялась, появилась возможность вести монтаж технологического оборудования через открытые торцы или через оконные проемы.

Монтаж таких зданий ведут с приобъектного склада комплексным методом. Используют башенные, приставные, самоходные краны, расположенные вне здания. Ячейка собирается поэлементно из отдельных конструкций принудительным способом монтажа. Для ограничения перемещения монтируемых элементов применяются одиночные или групповые кондукторы на ячейку здания.

Особенности монтажа зданий с железобетонным каркасом

Железобетонный каркас многоэтажных зданий имеет стандартные размеры ячейки: 6х6; 6х9; 9х9 метров, и высоту этажа: 3,0; 3,3; 3,6; 7,2 метра. Монтаж надземной части здания ведется комплексным методом по жестким законченным ячейкам. После окончательного закрепления конструкций каркаса в ячейке монтируются рядовые элементы покрытия и ограждения.

Монтаж всегда начинают с ячейки, в которой установлены диафрагмы жесткости. Последовательность монтажа конструкций следующая: колонны, диафрагмы жесткости, ригеля, связевые плиты, лестничные площадки и марши, рядовые плиты перекрытий, стеновое ограждение.

Колонны устанавливают по 2, 4 или 6 штук в зависимости от оборудования и планировочной схемы здания. Наиболее целесообразно использовать

40