ТВЗиС Уч.пособие к курсовому проектир

..pdfпоследовательности строго по часовому графику непосредственно к месту установки. Монтаж конструкции с транспортных средств по сравнению с предварительной разгрузкой на приобъектные склады является наиболее экономичным, так как сокращаются затраты на погрузочно-разгрузочные операции а также устройство и содержание складов. Существуют следующие схемы подачи конструкций с транспортных средств:

–маятниковая, без отцепки тягачей (при дальности перевозки более 10 км). В этом случае для сокращения простоев необходимо предусматривать последовательную разгрузку конструкций несколькими кранами;

–челночная, предусматривающая производство отцепки-сцепки тягачей с прицепами на заводе или складе конструкций и в зоне монтажа (при дальности перевозки до 10 км). Например, один из сменных прицепов, обслуживаемых одним тягачом, может находиться под погрузкой на заводе, другой – в пути вместе с тягачом, а третий – на строительной площадке под монтажом;

–получелночная (отцепку-сцепку тягачей с прицепами производят только в зоне монтажа);

–комбинированная, предусматривающая сочетание перечисленных выше схем.

Складирование конструкций

Приобъектные склады располагают в зоне действия монтажных кранов. Их площадь устанавливают из условия создания необходимого запаса конструкций для производства работ и допустимого удельного давление на основание :

F |

G |

k |

пi |

, |

(1) |

|

|||||

|

q |

|

|

||

|

пi |

|

|

|

|

где G – масса конструкций каждого вида, подлежащих одновременному хранению на складе, т;

qпi – удельная нагрузка на 1 м2 полезной площади склада, т/м2;

kпi – 1,75…2 – коэффициент, учитывающий площадь, занятую проходами, проездами, сортировочными площадками и т. п.

При складировании необходимо тяжелые элементы располагать ближе к монтажному крану, а легкие – дальше, укладывая обычно в том же положении, в котором они находились при транспортировании. Исключение составляют стеновые блоки высотой более 1,25 м, которые перевозят в горизонтальном положении, а складируют в вертикальном.

Конструкции укладывают на деревянные прокладки в многоярусные штабеля. Расстояния между прокладками устанавливают из условия работы конструкций, а сами прокладки располагают одну над другой. Высоту штабелей назначают из условий устойчивости, техники безопасности, сохранности конструкций и удобства строповки, но она не должна превышать размеров, рекомендованных СНиП (2,5 м – для железобетонных и 1,5 м – для металлических элементов). При этом высоту прокладок назначают из условия возможности производства последующих операций, связанных со строповкой или захватом конструкций. Проходы между штабелями в продольном

11

направлении устраивают не реже, чем через два штабеля, а ширину проездов между ними устанавливают в зависимости от размеров транспортных и монтажных средств.

Подготовительные процессы

К подготовительным процессам следует относить укрупнительную сборку и временное усиление конструкций перед монтажом, подачу элементов под монтаж или раскладку, обустройство конструкций перед монтажом.

Укрупнительная сборка

Конструкции на строительную площадку могут поступать без укрупнения – отправочными элементами (россыпью) и с частичным укрупнением.

Конструкции – колонны, балки, прогоны, стеновые панели, фермы, плиты перекрытий, металлические переплеты и т. п. – поступают под монтаж прямо с завода. Они могут сразу устанавливаться на проектные отметки или предварительно укрупняться.

Конструктивные элементы состоят из двух-трех плоских отправочных элементов (составные колонны, балки, фермы, решетчатые и листовые конструкции и т. п.) и требуют предварительного укрупнения.

Укрупненные блоки собирают из нескольких отправочных элементов в геометрически неизменяемые пространственные конструкции. Общую компоновку блока осуществляют с учетом воздействия монтажных нагрузок, возникающих при подъеме.

Части сооружений и конструктивно-технологические блоки до подъема обычно оснащают технологическим оборудованием или его элементами (вентиляционными трубами, электрооборудованием и т. п.). Наименьшей частью зданий (сооружений) считается такой блок, ширина которого равна шагу колонн или поперечных стен здания, длина – его ширине, а высота – этажу или перекрытию.

Целыми монтируют преимущественно высотные инженерные сооружения с малой площадью опирания (стальные трубы, мачты, опоры ЛЭП, радиомачты, радио башни, высокие технологические аппараты химических заводов и т. п.), которые предварительно укрупняют на стеллажах или шпальных клетках в зоне будущего подъема.

Укрупнение конструкций позволяет эффективнее использовать грузоподъемность монтажных средств, сокращать трудоемкость и продолжительность монтажа, повышать производительность труда и снижать стоимость строительства.

Укрупнительная сборка может осуществляться на специально оборудованных стеллажах, стендах или на конвейерной линии. При массе 300...1000 т и более укрупненные конструкции собирают в зоне будущего подъема.

Сборку на стеллажах производят обычно при укрупнении плоских листовых конструкций в картины больших размеров. Поскольку транспортирование таких конструкций представляет определенную сложность, желательно

12

стеллажи располагать вблизи соответствующих мест их монтажа – стоянок конвейерной линии, стендов или сооружаемого объекта.

Стендовая сборка представляет собой укрупнение элементов и конструкций в пространственные блоки как частичной, так и полной строительной готовности на стационарных стендах.

Конструкция стендов в плане обычно аналогична конструкции опорной части сооружения, на которой будет установлен укрупненный элемент. Стенды располагают "на земле" или приподнимают на высоту 30...40 см от ее уровня. Для укрупнительной сборки металлических конструкций, которые соединяются сваркой, стенд устраивают так, чтобы не приходилось прибегать к потолочной сварке, а сам процесс выполнять с помощью сварочных автоматов. С этой целью и для повышения производительности труда, а также улучшения качества и точности сборки сварных стыков устанавливают сборочные кондукторы – манипуляторы и кантователи.

Укрупнение конструкций на конвейерной линии предусматривает сборку отдельных элементов в крупные блоки частичной или полной строительной готовности на специальной оборудованной линии-конвейере. Конвейерная линия размещается на рельсовых путях, по которым на стационарных колесных тележках перемещаются укрупняемые на каждом посту блоки. Количество постов, или стоянок, оснащенных необходимыми монтажными приспособлениями, устройствами и механизмами, колеблется в пределах от 4 до 16. Посты в зависимости от вида производимых на них работ могут быть открытыми и закрытыми (в тепляках), что дает возможность выполнять ряд процессов в любых погодных условиях. При частичной конвейерной сборке предусматривается сочетание предварительного укрупнения на отдельных стендах или стеллажах с последующей перестановкой блоков на конвейерную линию, при полной сборке – производство всех видов работ только на конвейерной линии.

Временное усиление

Временное усиление выполняют в тех случаях, когда при подъеме и установке в отдельных элементах (особенно плоских решетчатых и пространственных) возникают опасные напряжения. Эти напряжения определяют при проверочном расчете прочности и устойчивости элементов конструкции под действием монтажных нагрузок. Временное усиление может быть произведено при помощи стальных труб, пластин, бревен, брусьев, временных связей и других элементов, которые крепятся болтами, скобами или хомутами к конструкциям. После монтажа крепежные элементы и детали снимаются.

Предварительная раскладка

Предварительная раскладка осуществляется с транспортного средства непосредственно у места монтажа каждой конструкции в зоне действия монтажного крана. Раскладка конструкций может быть раздельной и групповой.

13

Раздельная предусматривает складирование конструкций только одного типа, групповая – нескольких (по наименованию и назначению). Раскладку необходимо выполнять так, чтобы исключить появление остаточных деформаций, застоев воды, загрязнения стыковочных устройств и создать удобные условия для производства такелажных и подготовительных работ. При этом следует продумать наиболее рациональную раскладку. Основным условием раскладки конструкций должно быть обеспечение минимального цикла работы монтажного крана.

Способы и методы монтажа

Существуют различные классификации методов, которые решают вопросы монтажа всего здания в целом.

по степени укрупнения: мелкоэлементный монтаж; поэлементный монтаж; крупноблочный монтаж; монтаж целыми сооружениями.

по последовательности:

раздельный (дифференцированный) поэлементные последовательные потоки; комплексный (монтаж полностью одной ячейки с одной стоянки);

смешанный (сочетание предыдущих методов).

по направлению: продольный; поперечный.

по организации подачи элементов в зону монтажа:

сприобъектного склада;

спредварительной раскладкой;

странспортных средств – "с колес".

Способы различаются по технологии монтажа отдельных элементов, блоков здания и т.п. Существуют различные классификации способов.

по точности установки:

свободный – без ограничения степеней свободы перемещения конструкций при монтаже; ограниченный – ограничена одна или несколько степеней свобод монти-

руемого элемента (кондуктора, упоры, безвыверочный монтаж и т.д.); принудительный – ограничены все степени свободы монтируемого элемента (РШИ).

по технологии монтажа: подъем с перемещением; способ поворота; поворот со скольжением; наращивания;

14

подращивания; способ надвижки;

способ вертикального подъема; навесной способ.

В проекте производства монтажных работ должны найти отражение способы производства всех основных операций общего комплексного процесса, таких как:

транспортирование конструкций (отправочные марки или готовые изделия;

складирование конструкций (вертикальное или горизонтальное складирование, приспособления для складирования.);

подготовка конструкций к монтажу (оснащение монтажными приспособлениями, лестницами, люльками, оттяжками и т.д., усиление конструкций);

укрупнительная сборка конструкций (площадки укрупнительной сборки, стенды, методы доставки конструкций под монтаж);

подготовка мест установки монтируемых конструкций (требования по завершению предшествующего процесса);

строповка конструкций (выбор стропов, захватов, траверс и др.);

подъем конструкций и подача их к месту установки (выбор способов подъема и условия подачи конструкций);

установка конструкций в проектное положение (способ монтажа);

временное закрепление конструкций (выбор способа: клиньями, клиновыми вкладышами, кондукторами, расчалками, подкосами и т.п.);

выверка монтируемых конструкций по осям и вертикали (визуально или с применением геодезических инструментов, приспособлений);

окончательное закрепление смонтированных конструкций (постановка болтов, сварка, заделка бетоном, самофиксирующие соединения);

расстроповка конструкций (на высоте или с земли с соответствующим технический решением приспособлении для расстроповки);

заполнение швов раствором, мастикой и т.п.;

снятие монтажной оснастки (кондукторы, расчалки, лестницы и др.).

При выполнении монтажных процессов в зимнее время необходимо разработать дополнительные мероприятия по заделке стыков железобетонных конструкций (применение химических добавок, термоактивной опалубки, индукционного прогрева, электропрогрева и т.д.) и сварке металлических конструкций. Необходимо привести требования СНиП к качеству монтажа и указать систему контрольных измерений.

На производительность труда, качество выполнения монтажных процессов оказывает влияние правильный выбор оборудования, инструмента и приспособлений.

По итогам раздела описания технологии должны быть составлены в табличной форме спецификации всех грузозахватных приспособлений и всех

15

приспособлений для временного закрепления и выверки различных конструкций (табл. 3).

Таблица 3

Ведомость приспособлений для монтажа

|

|

|

|

|

Технологические параметры |

|

|

|||

№ |

Наиме- |

Эскиз |

|

Конструкции |

Приспособления |

Кол- |

||||

|

|

Макси- |

Габа |

Высота |

|

Габа |

||||

п/п |

нование |

Вид |

|

Мас- |

во |

|||||

|

|

|

|

мальная |

риты |

стро- |

са |

риты |

|

|

|

|

|

|

|

масса |

|

повки |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Строп |

|

Б1 |

|

|

6 м х |

|

|

|

|

1 |

универ- |

|

|

3 т |

3,5 м |

25 кг |

5 м |

3 шт |

||

|

Б2 |

|

0,3 м |

|||||||

|

сальный |

|

|

|

|

|

|

|

|

|

Примечание: 1. Высота строповки – превышение от монтируемой конструкции до крюка крана. 2. Графа "Количество" заполняется позже.

Как уже было отмечено ранее, монтаж отличается наличием большого количества и разнообразия различных вспомогательных средств и приспособлений. Собственно, монтаж без сопутствующих процессов представляет собой подъем, перемещение и установка конструкции в проектное положение. Для осуществления этих технологических операций используют монтажное оборудование.

2.2.2.Монтажное оборудование

Коборудованию, при помощи которого выполняются монтажные работы относятся стропы, траверсы, лебедки и т.п.

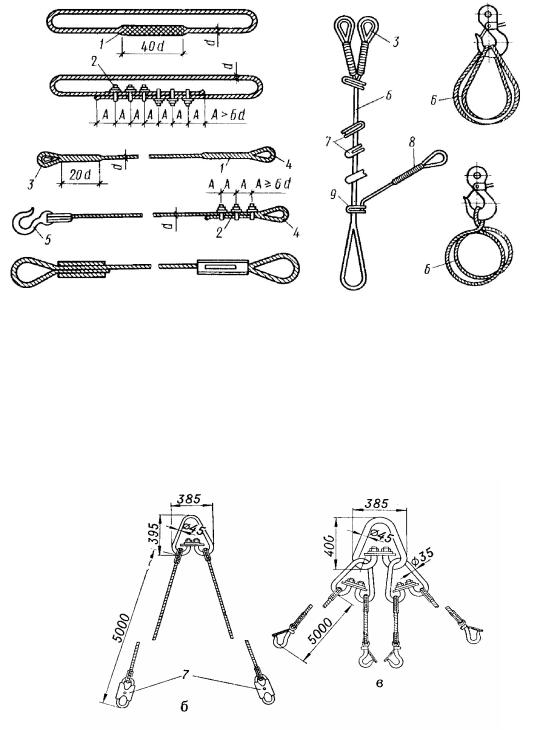

Среди стропов различают: простой строп;

–универсальный – возможность строповки практически любой конструкции (рис. 1);

–облегченный (одноветвевой) (рис. 1);

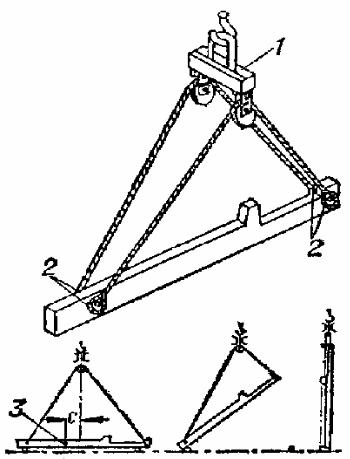

многоветвевой строп (рис. 2);

–2х-ветвевой строп;

–4х-ветвевой строп;

–6ти-ветвевой строп;

балансировочный строп (рис. 3).

Балансировочные стропы применяются при монтаже конструкций в наклонном положении (монтаж лестничных маршей, монтаж связевых плит), для перевода конструкции из горизонтального положения в вертикальное (монтаж колон).

16

а) |

|

в) |

|

|

|

|

|

|

б)

Рис. 1. Стропы:

а) универсальные стропы; б) одноветвевые стропы; в) способы строповки; 1 - заплетка; 2 - сжимы; 3 - коуш; 4 - петля; 5 - крюк; 6 - строп; 7 - прокладка; 8 - тяговый тросик; 9 - полуавтоматический захват

Рис. 2. Двухветвевые и четырехветвевые стропы

17

Рис. 3. Балансировочный строп:

1 – траверса; 2 – коуши; 3 – центр тяжести конструкции

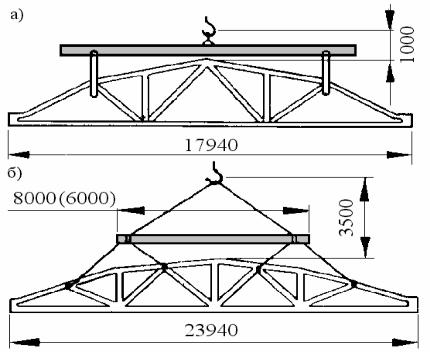

Траверсы:

–балочная траверса – работающая на сжатие (рис. 4.б);

–траверса работающая на изгиб (рис. 4.а);

–пространственные траверсы;

–консольные траверсы.

Траверсы применяются для приближения конструкции к проектному положению во время монтажа чтобы избежать возникновения нежелательных усилий в конструкции и для равномерной передачи усилий на грузозахватные приспособления. При применении траверс работающих на изгиб возможно значительное уменьшение высоты строповки конструкции (рис. 4.а). Траверсы используют для подъема длинномерных конструкций, при этом строповка может осуществляться за 2, 4 и более точки. Для подъема крупногабаритных конструкций используют пространственные траверсы. Консольные траверсы применяют при необходимости подачи конструкций в труднодоступные места, например внутренние торцевые пространства одноэтажных промышленных зданий.

18

Рис. 4. Траверсы:

а) траверса работающая на изгиб; б) траверса работающая на сжатие

Для удержания конструкций на весу и их фиксации применяют специальные приспособления называемые грузозахватными. Существует большое количество грузозахватных приспособлений и всевозможные их классификации. Одним из важных вопросов применения грузозахватных приспособлений является возможность их дистанционной расстроповки, т.е. возможность осуществлять расстроповку конструкции на расстоянии (например с земли при монтаже ферм), что значительно сокращает продолжительность монтажа и существенно повышает безопасность производства монтажных работ.

19

2.2.3. Классификация грузозахватных приспособлений

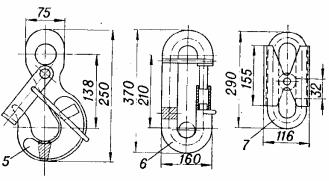

1.Петлевые захваты:

крюки;

карабины.

2.Опорные захваты:

рамочный опорный захват для железобетонных колонн;

рамочный захват для двухветвевых железобетонных колонн;

вилочный захват;

опорный захват для конструкций оборудованных монтажными отверстиями:

дебалансный;

раскрывающийся (клиновой).

3.Клещевые захваты:

3.1 клещевые;

3.2 распорные клещевые захваты.

4.Штыревые захваты:

штыревые захваты для железобетонных колон;

штыревые захваты для металлических колон;

штыревые захваты для ферм.

5.Фрикционные захваты:

Фрикционные захват для железобетонных колонн.

Фрикционные захват для металлических колонн.

6.Резьбовые захваты.

7.Вакуумные захваты.

8.Электромагнитные захваты.

Петлевые захваты

Само название данных грузозахватных приспособлений указывает на то, что с помощью петлевых захватов производят монтаж конструкций оборудованных монтажными петлями. К петлевым захватам относятся крюки и карабины (рис. 5).

Рис. 5. Крюки и карабины

20