- •Содержание.

- •2. Расчетно-технологическая часть.

- •2.1 Разработка технологического процесса восстановления детали

- •2.1.1 Характеристика условий работы детали и перечень возможных дефектов детали

- •2.1.2 Выбор и обоснование последовательности операций технологического процесса.

- •2.1.3 Выбор оборудования и измерительного инструмента.

- •2.1.4 Техническое нормирование

- •3. Проектирование участка

- •3.1 Расчет площади основных производственных участков.

- •4. Мероприятия по охране труда и техника безопасности

- •5. Конструкторская часть.

- •5.1 Динамометрический ключ.

- •6.Заключение

- •7.Список использованной литературы

2. Расчетно-технологическая часть.

2.1 Разработка технологического процесса восстановления детали

2.1.1 Характеристика условий работы детали и перечень возможных дефектов детали

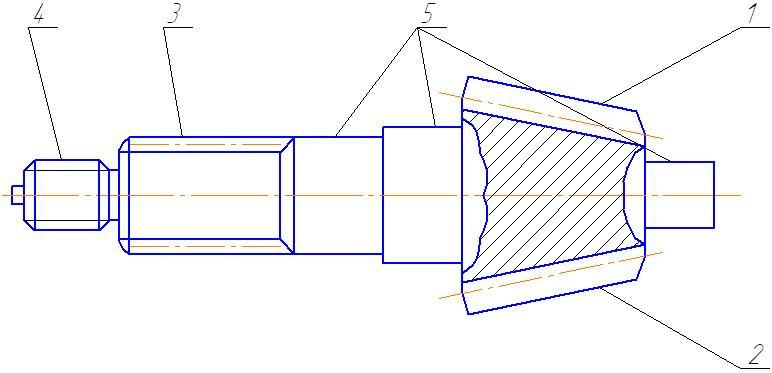

Ведущая коническая шестерня главной передачи автомобиля ГАЗ-3307 служит для передачи крутящего момента двигателя, преобразованного в коробке передач. Ведущая шестерня выполняется заодно с валом. Во время эксплуатации автомобиля шестерня воспринимает значительные осевые силы, изменяющие свое направление при изменении направления вращения шестерен. Из-за этих сил изнашиваются шейки вала под подшипники. Так как шестерня всегда находится под нагрузкой при движении автомобиля, то имеет место износ и выкрашивание зубьев. По этим же причинам возникает износ шлицев по толщине. Шестерня изготовлена из стали 25ХГМ.

Ведущая коническая шестерня главной передачи автомобиля ГАЗ-3307, поступая в капитальный ремонт, может иметь следующие дефекты:

Износ зубьев по толщине и выкрашивание рабочей поверхности, местное выкрашивание поверхностей отдельных зубьев, износ шлицев по толщине, срыв или износ резьбы, износ передней и задней шеек вала под роликовый подшипник передней опоры и под роликовый подшипник задней опоры

Исходным документом для разработки технологического процесса восстановления детали является "Карта дефектовки детали".

|

Карта дефектовки детали |

|

|

|

| |

|

Деталь: Ведушая коническая шестерня главной передачи

|

|

|

|

| |

|

|

Материал: Сталь 25ХГМ

|

|

|

| |

|

|

Твердость: HRC 60-65

|

|

|

| |

|

Позиция на эскизе |

Наименование дефектов |

Способ установления дефекта и средства контроля |

номинальный размер, мм |

допустимый без ремонта, мм |

допустимый для ремонта, мм |

Заключение (с указанием возможных способов восстановления)

| ||||

|

1 |

Износ зубьев по толщине и выкрашивание рабочей поверхности |

Осмотр |

- |

- |

- |

Браковать | ||||

|

2 |

Местное выкрашивание поверхностей отдельных зубьев |

Осмотр |

- |

- |

- |

Браковать | ||||

|

3 |

Износ шлицев по толщине |

Штангенциркуль ШЦ 1-125 |

6-0,05 |

5,96 |

менее 5,96 |

Заплавить шлицевые впадины с последующим фрезерованием шлицев | ||||

|

4 |

Срыв или износ резьбы |

Осмотр. Кольцо резьбовое или сопряженная деталь

|

М24Ч1,5

|

- |

Износ или срыв резьбы не более 2-х витков |

Напыление, наплавка с последующим нарезанием резьбы, напрессовка ремонтной втулки | ||||

|

5 |

Износ передней и задней шеек вала |

Скоба индикаторная |

|

39,96 44,96 24,96 |

менее 39,96 менее 44,96 менее 24,96 |

Напыление, хромирование, наплавка, осталивание шеек с последующим шлифова | ||||

2.1.2 Выбор и обоснование последовательности операций технологического процесса.

Разработка процессов восстановления детали производится по маршрутной технологии, что способствует рациональному использованию оборудования, экономии энергоресурсов и исключению встречных потоков перемещения деталей по производственным участкам ремонтного предприятия.

Под маршрутной понимается технология, составленная на комплексе дефектов, а маршрутом называется последовательность выполнения технологических операций с минимальными перемещениями детали.

При разработке маршрутов восстановления деталей необходимо руководствоваться следующими принципами:

- сочетание дефектов в каждом маршруте должно быть действительным и базироваться на результатах исследования закономерностей появления дефектов данной детали;

- маршрут должен предусматривать технологическую взаимосвязь сочетаний дефектов со способами восстановления;

- количество маршрутов восстановления детали должно быть минимальным;

- восстановление деталей по маршрутной технологии должно быть экономически целесообразным и учитывать технологическую необходимость и возможность восстановления отдельных поверхностей.

Сочетание дефектов шестерни позволяет проводить их восстановление по трем маршрутам.

Маршрут №1:

Износ зубьев по толщине и выкрашивание рабочей поверхности.

Износ зубьев по толщине и выкрашивание рабочей поверхности.

Износ шлицев по толщине.

Срыв или износ резьбы.

Износ передней и задней шеек вала под роликовый подшипник передней опоры и под роликовый подшипник задней опоры.

Маршрут №2:

Износ зубьев по толщине и выкрашивание рабочей поверхности.

Износ

передней и задней шеек вала под роликовый

подшипник передней опоры и под роликовый

подшипник задней опоры

Износ шлицев по толщине.

Маршрут №3:

Износ шлицев по толщине.

Срыв или износ резьбы.

Износ передней и задней шеек вала под роликовый подшипник передней опоры и под роликовый подшипник задней опоры

Разработка технологического процесса восстановления ведущей конической шестерни главной передачи будет произведена по маршруту №3.

Следующим этапом курсовой работы является анализ способов восстановления детали и выбор наиболее рациональных способов.

Такой дефект как износ шлицев по толщине можно восстановить наплавкой шлицевых впадин с последующим фрезерованием шлицев. Срыв или износ резьбы восстанавливается напылением,наплавкой с последующим нарезанием резьбы или напрессовкой ремонтной втулки. Износ передней и задней шеек вала под роликовый подшипник передней опоры и под роликовый подшипник задней опоры восстанавливают осталиванием шеек с последующим шлифованием.

Необходимо выбрать наиболее оптимальные методы восстановления необходимых дефектов. По чертежу детали выбирается класс и группа, к которой относится деталь по конструктивно-технологическим признакам. Восстанавливаемая деталь относится к четвертой группе деталей третьего класса. Для выбора конкурентных способов восстановления используются конструктивные и технологические характеристики деталей, учитывающие восемь наиболее важных признаков: форму, размеры, толщину покрытия, твердость поверхности, усталостную прочность материала детали, характер действующих нагрузок. На основании этих признаков определены возможные способы восстановления деталей и удельные показатели технического уровня технологии, экономической эффективности и технического уровня детали после восстановления. Проанализировав показатели долговечности по данному классу деталей после ремонта наиболее целесообразно для восстановления таких дефектов как износ шеек вала под подшипники восстанавливать вневанным осталиванием. Перед остамиванием детали придают правильную геометрическую форму при помощи механической обработки.

Технологический

процесс вневанного осталивания состоит

в следующем:

1. очистка деталей от грязи и масла;

2. механическая обработка – шлифовальная;

3. зачистка поверхности деталей наждачной шкуркой;

4. сборка деталей на специальные подвески;

5. изоляция мест не подлежащих железнению при небольшой его длительности, можно производить листовым целлулоидом (кинопленной), цапон-лаком или пластикатом, если длительность железннения не превышает 2-3 часа. Более надежным изоляционным материалом является хлорвиниловые пластикаты;

6. обезжиривание венской известью;

7. промывка в проточной холодной воде;

8. Анодная обработка в 30-процентном растворе серной кислоты. Анодная обработка оказывает большое влияние на прочность сцепления покрытия с основным металлом.

9. промывка деталей холодной водой. Детали весом 3-5 кг и более рекомендуется промывать горячей водой при 80-900 С. Целью промывки является удаление остатков кислоты из всех углублений и полостей деталей при длительности прогрева от 10 сек. до 5 мин;

10. завешивание деталей, осталивание и выдержка детали без включения тока в течение 30 секунд для разрушения пассивной пленки. Для деталей, подвергающихся промывки горячей водой, операция выдержки без тока не проводится;

11. осталивание деталей;

12. после осталивания проводится промывка деталей горячей водой при 80-90С;

13. нейтрализация в 10-процентном растворе каустической соды при 80-90С и выдержке 30 минут;

14. промывка горячей водой;

15. демонтаж деталей с подвеской и удаление изоляции;

16. контроль качества покрытия;

17.

механическая обработка - шлифование

деталей под требуемый размер. Покрытие

должно быть гладким, без большого

количества бугров, дентридов, разрывов,

шелушения и других видов дефектов;

Чтобы восстановить рабочую поверхность зубьев необходимо установить ДРД. Дополнительные ремонтные детали обычно изготавливают из того же материала, что и восстанавливаемая деталь. Рабочая поверхность ДРД должна соответствовать свойствам восстанавливаемой поверхности детали. Для этого ДРД подвергают термической обработке.

Последовательность операций технологического процесса восстановления шестерни можно представить в виде таблицы

|

Технологический процесс восстановления

Наименование детали: ведущая коническая шестерня главной передачи Материал детали: I 236-1701132 – сталь 15ХГНТА II 236-1701166 – СТАЛЬ 45 Твердость рабочих поверхностей: I HRC 58-62 II HRC 56-62 Суммарное время восстановления:150,4 мин. |

|

Наимено-вание

дефектов |

Номер опера-ции |

Наименование и содержание операции |

Оборудование (тип,модель) |

Тех. оснастка |

Режущий и измер. инструмент

|

Проф. и разряд |

Тш, мин | ||||||

|

1.Износ шлицев по толщине |

005 |

Токарная. Проточить резьбовой конец вала, 21 мм по всей длинне.

|

Станок токарно-винторезный 16К20. |

патрон 3-х кулачковый, |

Проходной резец, Т16К6 Штангенциркуль ШЦ 1-125 |

Токарь 2разр. |

0,46 | ||||||

|

2. Срыв или износ резьбы |

010 |

Наплавочная. Зачистить шлицы до металлического блеска. Заплавить шлицевые впадины с превышением над основной поверхностью h=0,2 мм. Наплавить резьбовую шейку вала, 270,5 мм. |

Переоборудованный токарный станок с пониженной частотой вращения шпинделя |

Головка для вибродуговой наплавки |

Штангенциркуль ШЦ 1-125

|

Сварщик 4разр.

|

7,52 | ||||||

|

3. Износ передней и задней шейки вала |

015 |

Токарная. Проточить шлицевую поверхность, 35,80,2 мм Проточить резьбовой конец вала, 240,2 Нарезать резьбу |

Станок токарно-винторезный. |

Патрон 3-х кулачковый

|

Проходной резец, Т16К6 Резьбовой Микрометр |

Токарь3разр.

|

1,91 | ||||||

|

|

020 |

Шлице фрезерная.Фрезеровать шлицы. |

Станок шлицефрезерный 5350 |

Оправка

|

Фреза червячная одназахадная. Калибр-кольцо на размер 6,05 мм |

Фрезеровщик 4разр. |

13,58 | ||||||

|

|

025 |

Шлифовальная.Шлифовать шейки вала |

Станок кругло шлифовальный 36151 |

Круг |

|

Шлифовщик 4разр. |

1,14 |

|

|

030 |

Гальваническая. Осталивать шейки под подшипники |

Установка для железнения |

|

|

Гальваник 4разр. |

26,42 |

|

|

035 |

Термообработка. Нагреть шлицевую поверхность ТВЧ. |

Установка ТВЧ |

Индуктор ПЦ-135

|

Твердомер Роквелла 20…70 HRC |

Термист 3разр. |

5,7 |

|

|

040

|

Шлифовальная. Шлифовать шейки вала в номинальные размеры |

Станок кругло шлифовальный

|

Круг ЭК36-60 СМ1

|

Скоба индикаторная СИ0-65, Образец шероховатости

|

Шлифовщик 4разр. |

1,40 | |||

|

|

045 |

Шлицешлифовальная.Шлифовать шлицы в размер по калибру |

Станок шлице шлифовальный 3451 |

Устройство делительное |

Круг 24А25Н СМ2 4К1 Калибр-кольца 5,995 мм. Образец шероховатости

|

Шлифовщик 4разр. |

1,95 | |||

|

|

050 |

Контрольная |

Стол контролёра. |

Подставка |

Калибр-кольца Скоба индикаторнаяСИ 0-65 |

Контролёр 4разр. |

1,60 | |||