ЛЕКЦИИ ОПиЭТО

.pdf

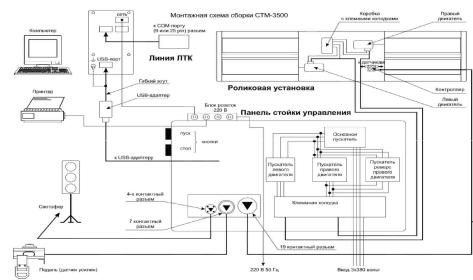

силам на каждой паре роликов. Скорость вращения колес автомобиля контролируется следящими роликами, которые прижаты к колесам диагностируемой оси. Скорость вращения следящих роликов контролируется датчиками проскальзывания. Момент начала воздействия на педаль тормоза фиксируется кнопкой, расположенной на датчике усилия, который предназначен также для определения усилия на педаль тормоза.

Сигналы всех датчиков поступают в контроллер датчиков, расположенный на роликовой установке. Сигналы датчиков усиливаются до необходимой величины прецизионными усилителями и поступают в аналого-цифровой преобразователь микропроцессора, который производит предварительную обработку поступающей информации. По запросу от персонального компьютера микропроцессор передает полную информацию о состоянии датчиков тормозного стенда.

Техническое обслуживание

Техническое обслуживание стенда делится на ежедневное (один раз в смену) и периодическое.

Ежедневное обслуживание стенда производится при его эксплуатации. Периодическое обслуживание включает в себя профилактические работы и техническое обслуживание отдельных узлов стенда, и выполняется с периодичностью а также в следующих случаях:

*ежегодно перед проведением периодической поверки;

*после монтажа стенда;

*после ремонта стенда;

*после выполнения регулировочных работ;

*после длительных перерывов в работе.

Если при хранении и транспортировании стенда соблюдены соответствующие условия, техническое обслуживание не производится.

Ежедневное обслуживание стенда производится силами операторов стенда. К периодическому обслуживанию и проведению профилактических работ допускается персонал, изучивший техническую документацию и имеющий

квалификационную группу по технике безопасности не ниже третьей. Ежедневное техническое обслуживание

31

В процессе эксплуатации следует содержать стенд в чистоте. Перед началом работы следует проверить крепление органов управления, надежность соединения разъемов.

Профилактические работы проводятся при ежегодной проверке технического состояния, при этом визуально проверяется состояние лакокрасочных, гальванических покрытий, крепление деталей и сборочных единиц, контровка крепежных соединений, надежность паек и контактных соединений, отсутствие сколов и трещин на деталях из изоляционного материала.

Места, подвергнутые коррозии, следует зачистить и покрыть эмалью (лаком) и смазкой (при необходимости). При визуальном осмотре рекомендуется проверить комплектность стенда и состояние принадлежностей.

Скопление пыли внутри силового шкафа и грязь на поверхности движущихся механических деталей роликовой установки могут вызвать перегрев и повреждение элементов. Удаление пыли следует проводить продувкой сухим воздухом. Снаружи пыль и грязь удаляются мягкой тряпкой и щеткой. Поверхности клавиатуры и монитора следует очищать тампоном, смоченным 40%-ым раствором этилового спирта. Загрязненную поверхность конструктивных элементов стенда можно очищать мягкой тряпкой, увлажненной водой с растворенным в ней синтетическим стиральным порошком.

Запрещается при удалении жировых пятен и пыли применять органические растворители, ацетон, сильнодействующие кислоты и основания, повреждающие целостность защитных покрытий стенда.

Техническое обслуживание роликовой установки стенда Периодичность и вид смазки узлов роликовой установки:

-цепи привода опорных роликов -1 раз в месяц, смазка - литол ;

-мотор-редуктор -1 раз в год или каждые 750 часов работы мотор-редуктора, смазка - масло трансмиссионное всесезонное ТАД-17И.

-подшипники опорных роликов - 1 раз в 6 месяцев, смазка ЦИАТИМ - 201. Перечень и периодичность работ различных видов технического

обслуживания роликовой установки приведен в таблице

|

|

Технические |

|

|

Периодичность |

Содержание работ. |

требования. Материалы, |

Приборы, |

|

обслуживания |

Метод их применения |

необходимые для |

инструменты |

|

|

|

проведения работ |

|

|

1 |

2 |

3 |

4 |

|

|

Визуальная проверка |

|

Ключи |

|

Ежедневно |

крепления привода |

|

||

роликов, подтяжка |

|

гаечные. |

||

|

|

|||

|

крепежа при |

|

|

|

|

|

Провисание цепи на |

Линейка 500 |

|

Один раз в 3-5 дней |

Натяжение цепей |

участке между |

||

опорными роликами 5- |

ГОСТ 427-55 |

|||

|

|

|||

|

|

10 мм |

|

32

|

|

|

|

Проверяется при |

|

||

|

|

Проверка уровня масла |

открученной пробке на |

|

|||

Один раз в месяц |

|

боковой поверхности. |

|

||||

|

в приводе |

|

Уровень масла должен |

|

|||

|

|

|

|

||||

|

|

|

|

находиться на одном |

|

||

|

|

|

|

уровне с отверстием. |

|

||

Через 120 часов после |

|

|

|

|

|

|

|

ввода в эксплуатацию, |

|

Замена масла в приводе |

ТАД 17И ТУ 0253-018- |

|

|||

через каждые 500 - 750 |

|

00219158-96 |

|

|

|||

часов работы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Замена смазки в |

|

Циатим 201 Гост 6267 - |

Ключи |

||

1 раз в шесть месяцев |

|

|

гаечные, |

||||

|

подшипниковых опорах |

||||||

|

74 |

|

отвертка, |

||||

|

|

роликов |

|

|

|||

|

|

|

|

|

шприц |

||

|

|

|

|

|

|

||

|

|

Регулировать осевой |

|

Осевой зазор в пределах |

|

||

По мере необходимости |

зазор в подшипниках |

Ключи гаечные |

|||||

0.05- 0,10 мм. |

|||||||

|

|

промежуточного вала |

|

||||

|

|

|

|

|

|||

|

|

|

|

Регулировать болтом с |

|

||

|

|

|

|

контргайкой. Выбрать |

|

||

|

|

привода |

|

имеющийся зазор, |

|

||

|

|

|

отпустить болт, |

|

|||

|

|

|

|

выворачивая его на угол |

|

||

|

|

|

|

20-250 законтрить |

|

||

1 раз в месяц |

|

Смазка цепи |

Литол |

|

|

||

|

|

|

|

Биение должно быть |

Индикатор, |

||

|

|

Регулировать |

|

не более: |

|||

По мере |

|

|

передняя часть |

магнитная |

|||

|

величину биения |

|

|||||

необходимости |

|

|

привода 0,05мм, |

стойка, |

|||

|

привода |

|

|||||

|

|

|

хвостовая часть привода |

ключи |

|||

|

|

|

|

||||

|

|

|

|

0.10 мм |

|

||

|

|

|

|

|

|

|

|

2.7.2 Стенд проверки амортизаторов FWT-2010E

Стенд предназначен для контроля качества работы подвески легковых и легко-грузовых автомобилей с нагрузкой на ось до 2 тонн.

Принцип работы стенда заключается в следующем:

при проверке подвески АТС заезжает колесами на подвижные площадки тестера подвески и происходит взвешивание колес АТС в статике. Затем включается привод перемещения одной из площадок в вертикальном направлении (сначала левой, а потом правой). На экран монитора выводятся коэффициенты падения веса колес АТС, и разность (в %) измеренных параметров.

Конструкция стенда

Стенд представляет собой стационарную конструкцию, которая включает в себя его основные составные части:

-тестер подвески FWT2010E (фирмы КАРТЕК);

-стойка управления;

-ПДУ.

Тестер подвески предназначен для взвешивания (в статике) и контроля состояния подвески каждого колеса по всем диагностируемым осям АТС. Оценка работы подвески производится по амплитуде колебаний веса и интенсивности их гашения.

33

Большое значение разности коэффициентов падения веса по колесам оси говорит о низкой устойчивости АТС на дороге.

Техническое обслуживание стенда

Техническое обслуживание стенда складывается из технического обслуживания составных частей и включает в себя обслуживание:

-тестера подвески;

-стойки управления.

В процессе эксплуатации составные части стенда следует содержать в чистоте. Загрязненные поверхности стойки очищать ветошью, увлажненной водой с растворенным в ней синтетическим стиральным порошком, а затем протирать насухо. Необходима еженедельная уборка грязи с площадок тестера подвесок.

Запрещается при удалении жировых пятен и пыли применять органические растворители, ацетон, сильнодействующие кислоты и основания, повреждающие целостность защитных покрытий стенда.

Перечень работ различных видов технического обслуживания тестера подвески приведен в таблице

|

|

Приборы, |

|

Периодичность |

Наименование объекта ТО, |

инструменты, |

|

содержание работ и метод их |

материалы, |

||

обслуживания |

|||

проведения |

необходимые для |

||

|

|||

|

|

проведения работ |

|

Ежедневно |

Визуальный осмотр контрольных |

|

|

платформ, очистка загрязненных |

|

||

(1 раз |

- |

||

поверхностей тестера и |

|||

в смену) |

|

||

фундаментной рамы |

|

||

|

|

||

1 раз |

Проверка крепежа крышек, |

Ключ гаечный |

|

в месяц |

подтяжка при необходимости |

||

|

|||

|

Частичный демонтаж тестера |

Ключи гаечные |

|

|

подвески, обслуживание |

Стабильная струбцина |

|

1 раз |

подшипников. Восстановление |

длиной более 200 мм |

|

в 6 месяцев |

лакокрасочных покрытий, монтаж |

Смазка – «Литол-24»- |

|

|

тестера согласно |

МЛИ 4/12-3 ГОСТ |

|

|

СПА1.00.00.000ИМ |

21150-87 |

Перечень работ различных видов технического обслуживания стойки управления приведен в таблице

|

|

Приборы, |

|

Периодичность |

|

инструменты, |

|

Содержание работ и метод их проведения |

материалы, |

||

обслуживания |

|||

|

необходимые для |

||

|

|

||

|

|

проведения работ |

|

1 раз в неделю |

Очистка наружных поверхностей от пыли |

Ветошь |

|

и загрязнения |

34

|

1 |

Очистка |

поверхностей |

клавиатуры и |

Мягкая ткань |

|

(фланель), спирт |

||||

|

экрана монитора от пыли и загрязнения |

||||

|

этиловый |

||||

|

|

|

|

|

|

1 раз в месяц |

2 |

Проверка заземляющих проводников и |

|

||

|

подтяжка |

заземляющих |

зажимов при |

Ключи гаечные, |

|

|

необходимости |

|

|||

|

|

отвёртка |

|||

|

3 |

Осмотр |

и подтяжка контактных |

||

|

|

||||

|

соединений при необходимости |

|

|||

2.7.3 Переносное оборудование для диагностирования двигателя

Перечень технических средств диагностики очень широк, поэтому дать подробное описание каждого средства практически невозможно.

Остановимся на минимальном наборе средств, который даёт возможность произвести оценку технического состояния двигателя и системы управления.

Этот перечень выглядит следующим образом:

компрессометр (компрессограф); комплект для измерения давления топлива;

4-х компонентный газоанализатор с автоматическим вычислением ; мотор-тестер; автомобильный сканер;

информационно-справочные системы.

Рассмотрим подробнее основные технические средства диагностики в соответствии с вышеупомянутым перечнем

2.7.3.1 Компрессометр

Представляет собой манометр с невозвратным клапаном и предназначен для измерения величины максимального давления в цилиндре в конце такта сжатия (эту величину часто называют компрессией). Результаты измерений используются для оценки состояния деталей цилиндропоршневой группы и газораспределительного механизма. Важно оценить не только величину компрессии, но и скорость нарастания давления в цилиндре, а также разницу в компрессии по цилиндрам.

Если компрессия в цилиндрах двигателя ниже установленной изготовителем, или разница в компрессии между цилиндрами превышает допустимую (как правило – более чем 1 кг/см), то из данного факта следует, что требуется ремонт цилинро-поршневой группы двигателя, а от оценки технического состояния СУД следует на данном этапе отказаться.

Различные модели компрессометров различаются по величине измеряемого давления (для бензиновых и дизельных двигателей), а также по количеству

35

адаптеров для подключения к различным типам двигателей в зависимости от формы и размеров свечного отверстия.

Существуют также компрессографы, которые записывают результаты измерений на сменные карточки, что даёт возможность провести более точный анализ состояния цилиндропоршневой группы и газораспределительного механизма по характеру нарастания давления в цилиндре.

Компрессию проверяют после предварительного прогрева двигателя до рабочей температуры моторного масла или охлаждающей жидкости, при вывернутых свечах. Ввернув резиновый наконечник компрессометра в отверстие свечи проворачивали стартером коленчатый вал двигателя на 10-12 оборотов и снимают показания компрессометра. Проверку повторяют 2—3 раза для каждого цилиндра.

2.7.3.2 Анализатор герметичности цилиндров АГЦ-2

Позволяет определить состояние цилиндров ДВС, компрессионных и маслосъемных колец, зеркала цилиндра, впускных и выпускных клапанов по остаточному и полному вакууму.

Анализатор позволяет определять состояние отдельных цилиндров ДВС, в том числе компрессионных и маслосъемных колец, зеркала цилиндра, впускных и выпускных клапанов.

Оценка состояния цилиндропоршневой группы ДВС с помощью анализатора: Измерения производятся после предварительного прогрева двигателя до рабочей температуры моторного масла или охлаждающей жидкости, при

вывернутых свечах.

-измеряется разряжение с выпуском воздуха на такте сжатия в атмосферу после вращения коленчатого вала в течение 3 секунд. Фиксируется величина разряжения на тактах расширения. Аналогичные измерения производятся в остальных цилиндрах, сбрасывая показания по предыдущим измерениям нажатием на клапан сброса.

-измеряется разряжение в цилиндрах с изоляцией надпоршневых пространств от атмосферы на тактах сжатия по методике описанной в предыдущем пункте.

Заключительным этапом оценивается состояние цилиндропоршневой группы путем сопоставления полученных результатов измерения с базовыми значениями.

Величина разряжения в надпоршневом пространстве может отклоняться от номинального уровня, как в сторону уменьшения, так и в сторону увеличения.

Данные отклонения происходят не только от изменения степени износа элементов цилиндропоршневой группы, но и других факторов (попадания в кольцевое уплотнение топлива, воды).

На параметры разряжения влияет также состояние клапанов механизма газораспределения, отсутствие тепловых зазоров, ослабление посадки вставок гнезд клапанов в головке цилиндров. При диагностировании двигателей разделение факторов (локализацию причин) производят методом исключения, логическим анализом.

36

Если значение -Р1 одного цилиндра превышает среднее значение остальных цилиндров более, чем на 0,05 кгс/см2, то это свидетельствует о наличии в одном цилиндре избыточного количества масла или не прогоревшего топлива.

Сравнительные значения полного (-Р1) и остаточного (-Р2) вакуума для двигателей, работающих на бензине марки А 92-95

Параметры: |

-Р1, кгс/см2 |

-Р2, кгс/см2 |

Номинальные параметры состояния |

0,80-0,84 |

0,17-0,20 |

цилиндропоршневой группы |

||

Предельные параметры состояния |

0,75 |

0,32 |

цилиндропоршневой группы |

||

Параметры, свидетельствующие о |

более 0,75 |

более 0,32 |

предельном износе поршневых колец |

||

Параметры, свидетельствующие о |

0,64-0,76 |

- |

предельном износе гильзы цилиндра |

||

Параметры, свидетельствующие о |

|

|

нарушении герметичности сопряжения |

|

|

«клапан-гнездо», ослаблении посадки |

0,60 |

|

вставки гнезда, наличии трещины в |

|

|

днище клапана, поршня или перемычки и |

|

|

т.д. |

|

|

2.7.3.3 Комплект для измерения давления топлива

Представляет собой манометр с краном и комплект адаптеров для подключения к топливным системам различных марок и моделей автомобилей. Он применяется для проверки элементов топливно-эмиссионной системы (бензонасос, регулятор давления, топливные магистрали, форсунки и т.д.). Основной особенностью комплектов является то, что манометр подключается параллельно и не нарушает работоспособность топливно-эмиссионной системы в целом, а это позволяет проводить измерения на работающем двигателе. Особое внимание при этом следует обратить на обеспечение герметичности всех соединений, так как попадание топлива на сильно нагретые участки двигателя (выхлопной коллектор, выхлопная труба и т. д.) может привести к пожару.

2.7.3.4 Автомобильные газоанализаторы

Представляют собой электронно-оптический приборы для измерения объёмной доли компонентов в отработавших газах двигателя.

Газоанализаторы бывают 1,2,3,4,5-компонентные. Измеряемые компоненты выхлопных газов: CO, CH, CO2, O2, NОx. Мы знаем, что все современные бензиновые автомобили (за исключением автомобилей с непосредственным впрыском топлива в цилиндры и послойным распределением смеси) на установившихся режимах (кроме режима полной нагрузки) должны работать при стехиометрическом соотношении воздух / топливо (Лямбда равна 1). Причём точность поддержания этого соотношения достаточно высока (Лямбда = 0,97-1,03). Лямбда – это интегральный параметр, позволяющий оценить качество рабочей смеси. А качество сгорания смеси можно оценить по составу отработавших газов. Для задач диагностики правильным будет использовать 4 и 5-компонентные газоанализаторы, причём те, которые способны рассчитывать коэффициент Лямбда:

37

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

[CO] |

|

|

|

|

|

|

|

|

|

|

|

35, |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

HCV |

|

|

|

|

|

|

OCV |

|

|

|||||||||||

|

|

[CO2] |

|

|

[O2] |

|

|

|

|

|

|

|

|

|

|

|

([CO2] [CO]) |

||||||||||

|

|

|

|

|

|

|

|

[CO] |

|

||||||||||||||||||

|

2 |

|

|

|

|

|

|

|

4 |

|

|

|

35, |

|

|

|

|

|

|

|

2 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

[CO |

|

] |

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H |

CV |

|

O |

CV |

|

|

|

[CO |

|

|

|

|

|

|

|

|

.[HC] |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

1 |

|

|

|

|

|

|

|

2 |

] [CO] K |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

4 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

1 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

где |

[CO2], [CO], [O2] -объемная |

|

|

доля |

диоксида, |

оксида углерода и |

|||||||||||||||||||||

кислорода соответственно, %; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Нcv |

- отношение числа атомов водорода к числу атомов углерода в бензине, |

||||||||||||||||||||||||||

Нcv=1,7261;

Оcv - отношение числа атомов кислорода к числу атомов углерода в бензине, Оcv=0,0176;

К1 - поправочный коэффициент для пересчета углеводородов, измеренных инфракрасным методом, на гексан. К1=6·10-4, если сумма углеводородов выражена в объемных долях (млн-1) гексана. Значение К1 может быть уточнено изготовителем прибора;

[CH] - объемная доля углеводородов в пересчете на гексан, млн-1. Необходимо применение четырехкомпонентных газоанализаторов с

автоматическим расчетом величины .

Далее поясним понятие коэффициента избытка воздуха :

Бедная смесь это когда воздуха больше чем 14,7 кг на 1 кг бензина; > 1 Богатая смесь, когда воздуха меньше чем 14,7 кг на 1 кг бензина; < 1

Таким образом, мы видим, что для расчёта коэффициента Лямбда необходимо измерить 4 компонента: CO, CH, CO2, O2. Если в распоряжении диагноста имеется 4-компонентный газоанализатор но без вычисления Лямбда, то рассчитать его вручную в режиме реального времени проблематично. Соответственно отсутствует возможность оперативно оценить качество рабочей смеси.

Вывод: двухкомпонентные газоанализаторы для работы на СТО не годятся. Рассмотрим устройство и принцип работы на примере газоанализатора

DIAGAZ.

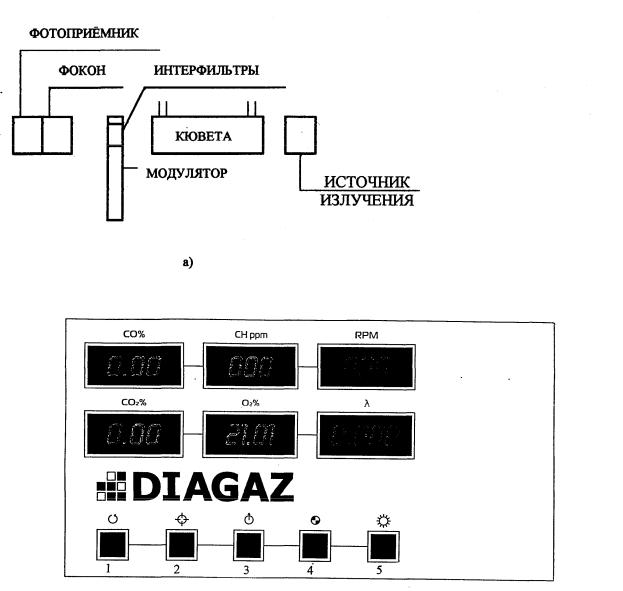

Прибор состоит из системы пробоотбора и пробоподготовки, блока измерительного (БИ) и блока электронного (БЭ).

Конструктивно газоанализатор выполнен в металлическом корпусе, предназначенном для установки на горизонтальной поверхности (столе). 5.2 Система пробоотбора и пробоподготовки газоанализатора включает газозаборный зонд, пробоотборный шланг, фильтр-влагоотделитель N 204-F 10, фильтр грубой очистки GB -202, фильтр тонкой очистки ОВ-702,электроклапан трехлинейный двухпозиционный, побудитель расхода газа 2-х камерный, тройник,2 пневмосопротивления, электрохолодильник, кювету, датчик кислорода.

Принцип действия датчиков объемной доли (СО, СО2, углеводородов)- оптико-абсорбционный .

Принцип действия датчика измерения концентрации кислорода - электрохимический.

38

Принцип действия датчика частоты вращения коленчатого вала основан на индуктивном методе определения частоты импульсов тока в системе зажигания.

Блок измерительный содержит оптический блок, в котором |

имеются |

|

излучатель, измерительная кювета, |

фокон, пироэлектрический |

приемник |

излучения. |

|

|

Излучение модулируется обтюратором, в кототром расмещены интерференционные фильтры.

В измерительном блоке также размещен электрохимический датчик кислорода.

Блок электронный предназначен для измерения выходных сигналов первичных преобразователей газоанализаторов ДИАГАЗ, обработки и представления результатов измерения.

Газоанализатор ДИАГАЗ содержит:

блок питания постоянного тока напряжением (12+2,8-1,2) В; блок питания переменного тока напряжением (220+22/-33) В, частотой (50 ±1) Гц.,

блок предварительного усиления сигнала пироэлектрического приемника; микропроцессорный контроллер, в том числе выполняющий функцию

измерения частоты вращения коленчатого вала двигателя; 6 светодиодных индикаторов; клавиатуру; датчик температуры;

датчик абсолютного давления;

цифровой выход для связи с компьютером через разъем RS 232.

Принцип работы прибора:

Анализируемый газ поступает в анализируемую кювету, где определяемые компоненты, взаимодействуя с излучением, вызывают его поглощение в соответствующих спектральных диапазонах. Потоки излучения характерных областей спектра выделяется интерференционными фильтрами и преобразуется в электрические сигналы, пропорциональные концентрации анализируемых компонентов. Электрохимический датчик при взаимодействии с кислородом выдает сигнал, пропорциональный концентрации кислорода. Величина вычисляется газоанализатором автоматически по измеренным СО, СН, С02 и 02.

Анализируемый газ из выхлопной трубы автомобиля поступает в газозаборный зонд, снабженный зажимом для закрепления последнего на выхлопной трубе автомобиля. Из зонда газозаборного проба газа проходит по поливинилхлоридной трубке через фильтр-влагоотделитель, электроклапан трехлинейный двухпозиционный, камеру побудителя расхода (насоса), электрохолодильник, два фильтра тонкой очистки (один из них внутри прибора) и поступает в кювету и датчик кислорода, откуда через тройник выбрасывается на выход. Основная часть конденсированной влаги из фильтра-влагоотделителя проходит через фильтр грубой очистки.камеру побудителя расхода и удаляетя через штуцер СК . Некоторая часть конденсированной влаги непрерывно автоматически удаляется из электрохолодильника побудителем расхода через тройник за пределы прибора через штуцер ВЫХОД.

39

Продувка прибора воздухом в автоматическом режиме осуществляется через штуцер ПГС.

Оптическая схема газоанализатора.

Вид спереди

Современные газоанализаторы высокого класса, кроме надёжности и удобства в работе, имеют множество дополнительных функций. Они могут измерять частоту вращения коленчатого вала двигателя, температуру масла, а также запоминать промежуточные протоколы измерений и передавать результаты на персональный компьютер или печатать их на встроенном принтере.

Обслуживание:

Очень важным с точки зрения эксплуатационника качеством газоанализатора является его надёжность. Поскольку, по своему устройству газоанализатор – сложный электронный прибор отремонтировать его своими силами, как правило, невозможно и приходится обращаться на фирменный сервисный центр, что крайне неудобно, поэтому при выборе модели газоанализатора следует обращать внимание на его защищённость от внешних воздействий и наличие блока предварительной подготовки газов.

Порядок измерения:

40