- •Введение

- •1.1. Предварительный термодинамический и конструктивный расчет компрессора. Трактовка автора

- •4. Корректировка номинальных отношений давлений

- •5. Предварительные величины номинальных давлений всасывания и нагнетания

- •6. Предварительные температуры газа по ступеням

- •8. Массовая производительность компрессора [кг/с],соответствующая объёмной производительности, приведенной к условиям всасывания Vвс[м3/с]

- •15. Предварительные значения относительных мертвых пространств

- •16. Расчет объемного коэффициентаλо

- •19. Коэффициент подачи

- •20. Определение рабочих объемов цилиндров

- •21. Определение активной площади поршней

- •23. Расчет газовых усилий по рядам компрессора

- •24. Проверка соответствия расчетной производительности компрессора заданной в техническом задании на проектирование

- •1.2. Методика оптимизации конструкции уплотнений поршня

- •1.3. Упрощенная методика анализа колебаний давления в полостях всасывания и нагнетания конечного объёма. Оптимизация объёмов полостей и диаметров входного и выходного патрубков

- •1.4. Разработка и оптимизация конструкций самодействующих клапанов повышенной надежности и эффективности

- •1.4.1. Введение. Самодействующие клапаны поршневых компрессоров

- •1.4.2. Основы оптимизации клапанов поршневых компрессоров

- •1.4.3. О целесообразности применения клапанов грибкового типа

1.4. Разработка и оптимизация конструкций самодействующих клапанов повышенной надежности и эффективности

1.4.1. Введение. Самодействующие клапаны поршневых компрессоров

Клапан - самостоятельная сборочная единица в составе ступени компрессора. Он служит для периодического подключения рабочей камеры к полостям всасывания и нагнетания.

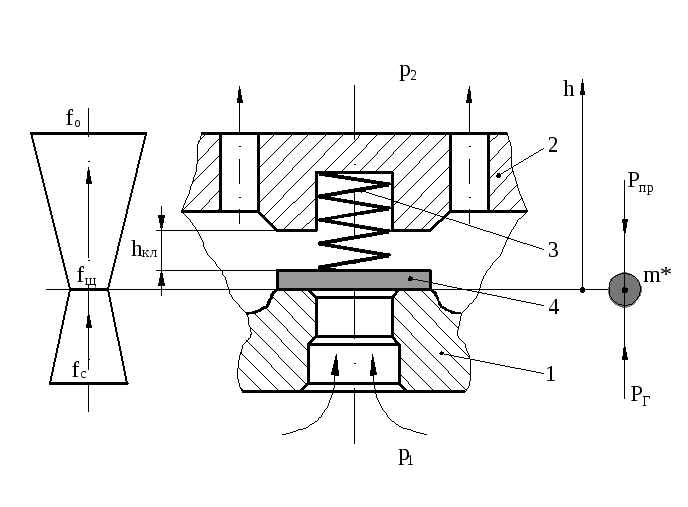

Рис. 5.9. Принципиальная схема клапана.

1 – седло, 2 – ограничитель, 3 – пружина, 4 – запорный орган.

Несмотря

на многообразие конструкций клапанов,

их можно свести к

единой принципиальной схеме, показанной

на рис.

5.9.

В общем случае клапан состоит из седла

1, ограничителя 2, запорного органа 4, и

одной или

нескольких пружин 3, а также содержит

элементы крепления седла с ограничителем.

В некоторых конструкциях в качестве

запорного органа применяют

упругий элемент, одновременно выполняющий

и функции пружины.

В собранном виде запорный орган клапана

прижат к седлу иотделяет полости с

различным давлением

относительно

другдруга.

относительно

другдруга.

В

соответствии с рис.

5.9поток

газа через клапан возможен лишь

приперемещении

запорного органа на величину 0 <h

≤ hклв

случае р1>р2.

Условием

начала перемещения запорного органа

является превышение

газовой силы

, действующей

на запорный орган, над упругойсилой

пружин

, действующей

на запорный орган, над упругойсилой

пружин

.

.

Упругая

сила пружин при определяется соотношением

определяется соотношением

Из

данного выражения следует, что при

известном числе пружин

, действующих

на пластину клапана, ихжесткости

, действующих

на пластину клапана, ихжесткости

и предварительном

натяге

и предварительном

натяге в собранном

клапане величина

в собранном

клапане величина .

.

Сила

определяется

давлениями газа, действующими с обеихсторон

на лобовую поверхность запорного органа

определяется

давлениями газа, действующими с обеихсторон

на лобовую поверхность запорного органа

, т.е.

, т.е.

,

,

где

- коэффициент,

учитывающий форму эпюры давлений на

поверхностях

запорного органа, определяемый, как

правило, экспериментальным путем.Примем:

- коэффициент,

учитывающий форму эпюры давлений на

поверхностях

запорного органа, определяемый, как

правило, экспериментальным путем.Примем:

– давление

газа в цилиндре ступеникомпрессора

переменное по углу поворота вала

– давление

газа в цилиндре ступеникомпрессора

переменное по углу поворота вала

придавлении

нагнетания

придавлении

нагнетания .

При

выполнении условия

.

При

выполнении условия клапаны компрессорных ступеней

автоматически открываются. По этому

признаку их и называют самодействующими,

т.е. автоматически открывающимися при

определенной разности давлений

в полостях, разделенных клапаном. При

снижении действующего

перепада давлений клапан автоматически

закрывается под действием пружин.

клапаны компрессорных ступеней

автоматически открываются. По этому

признаку их и называют самодействующими,

т.е. автоматически открывающимися при

определенной разности давлений

в полостях, разделенных клапаном. При

снижении действующего

перепада давлений клапан автоматически

закрывается под действием пружин.

По

конструктивному исполнению проточная

часть клапана представляет

собой совокупность одного или нескольких

каналов близких по закономерности

изменения сечений в направлении потока

газа к сопловому.

При этом сечения каналов на входе

(со стороны

седла) и выходе

(со стороны

седла) и выходе (со

стороны ограничителя) постоянны, в то

время как сечение в щели клапана

(со

стороны ограничителя) постоянны, в то

время как сечение в щели клапана

минимально,

зависит от перемещения запорного органа

и меняется в процессе работы в диапазоне

минимально,

зависит от перемещения запорного органа

и меняется в процессе работы в диапазоне , где

, где – максимальная

величина геометрического сечения щели

для полностью

открытого клапана. Объем газа, содержащийся

в каналах клапанов, составляет

основную долю мертвого объема ступени

компрессора и с этой точки

зрения подлежит минимизации.

– максимальная

величина геометрического сечения щели

для полностью

открытого клапана. Объем газа, содержащийся

в каналах клапанов, составляет

основную долю мертвого объема ступени

компрессора и с этой точки

зрения подлежит минимизации.

По

сути протекающих физических процессов

клапан можно рассматривать как местное

сопротивление с геометрическим сечением

иэквивалентным

сечением

иэквивалентным

сечением

, где

, где – коэффициент

расхода

газа через клапан, зависящий от формы

каналов клапана.

– коэффициент

расхода

газа через клапан, зависящий от формы

каналов клапана.

Особенностью

работы клапанов является возникновение

ударных напряжений

в элементах клапана при контакте

запорного органа с седлом и

ограничителем, величина которых зависит

в первую очередь от высотыперемещения

запорного органа

и частоты

вращения вала компрессора

n.

и частоты

вращения вала компрессора

n.

На проталкивание газа через клапан требуется дополнительная затрата работы пропорциональная действующему перепаду давления

,

,

где

–плотность

газа на входе в каналы клапана;

–плотность

газа на входе в каналы клапана;

m– массовый расход газа через клапан.

Из

приведенного выражения следует, что

для снижения величины

эквивалентное

сечение щели клапана должно выбираться

максимальновозможным.

Однако это приводит к увеличению

мертвого пространства в каналах

клапанов и, как правило, сопровождается

увеличением высоты перемещения

запорных органов, что ухудшает показатели

эффективности и

надежности работы ступени компрессора.

эквивалентное

сечение щели клапана должно выбираться

максимальновозможным.

Однако это приводит к увеличению

мертвого пространства в каналах

клапанов и, как правило, сопровождается

увеличением высоты перемещения

запорных органов, что ухудшает показатели

эффективности и

надежности работы ступени компрессора.

Учитывая сказанное, к конструкции клапанов предъявляется ряд требований. Выделим среди нихосновные:

1.

Высокий уровень эффективности работы

клапанов, обеспечиваемый за счет

максимально возможного увеличения

сечения щели при заданных поверхностях

ступени компрессора, на которых

размещаются клапаны.При

этом обычно ограничивают дополнительные

затраты энергии в

клапанах величиной

для стационарных

компрессоров и 12÷15% для передвижных и

специальных компрессоров высокогодавления

от индикаторной мощности.

для стационарных

компрессоров и 12÷15% для передвижных и

специальных компрессоров высокогодавления

от индикаторной мощности.

2. Гарантируемый уровень надежности, показателем которого обычно является расчетная наработка клапана до первого отказа. В современных конструкциях поршневых компрессоров эта величина лежит в диапазоне от 2 до 10 тысяч часов, где верхний предел соответствует крупным стационарным компрессорам, а нижний - высокооборотным малорасходным компрессорам.

Указанные требования вступают в противоречие друг с другом. В частности, желание повысить эффективность обычно приводит к снижению надежности работы клапана. Поэтому при проектировании клапанов, как правило, идут по пути отыскания компромиссного решения.

Кроме указанных выше, к клапанам предъявляется ряд дополнительных требований, среди которых отметим следующие:

— динамическая герметичность, т.е. своевременность их закрытия;

— статическая герметичность клапанов в закрытом состоянии;

— минимальное мертвое пространство в каналах клапанов;

— удобство монтажа, демонтажа и ремонтопригодность, особенно в случаях работы на загрязненных газах и при отсутствии смазки цилиндров;

— минимальные массогабаритные параметры, стоимостьи сроки поставки;

— гарантированное сервисное обслуживание фирмой-изготовителем.

Характеризуя

конструкцию клапанов, обычно рассматривают

2 основных сечения

каналов для прохода газа:

сечение

в седле

и

в щели

и

в щели полностью

открытого клапана. В общем случаевеличина

полностью

открытого клапана. В общем случаевеличина

определяется

уравнением

определяется

уравнением

Fщ = П∙hкл ,

где П – уплотняемый периметр закрытого клапана;

– максимальная

величина перемещения пластины клапана.

– максимальная

величина перемещения пластины клапана.

Величины

П и

для основныхтиповклапанов

приведены в

табл. 5.3.

для основныхтиповклапанов

приведены в

табл. 5.3.

Таблица 5.3

Параметры сечения щели самодействующих клапанов.

|

Тип клапана |

Периметр П |

hкл* |

|

Прямоточные |

2(L + B)∙Zяч |

0.5∙hкл |

|

Ленточные |

2(l + b)∙Zпл |

0.67∙hкл |

|

Кольцевые |

2π(dср.1 + dср.2 +…+dср.z) |

hкл |

|

Тарельчатые |

πdc |

hкл |

Примечание: L(l), B(b) – размеры запорного органа;

– средний

диаметр кольцевой пластины;

– средний

диаметр кольцевой пластины;

–

диаметр

отверстия на входе в клапан;

–

диаметр

отверстия на входе в клапан;

Z– число подвижных элементов клапана.

Основной

задачей при предварительном обосновании

конструкции клапана выбранного

типа для рассматриваемой ступени

компрессора является определение

требуемого сечения щели

зависящего

от числа клапановZ,

активной площади поршня

зависящего

от числа клапановZ,

активной площади поршня

, его средней

скоростисп,

температуры газа на входе в клапанТ,

газовой постоянной R

и показателя адиабаты

k.

Связь указанных параметров для полностью

открытого клапана

описывается критериальной зависимостью

, его средней

скоростисп,

температуры газа на входе в клапанТ,

газовой постоянной R

и показателя адиабаты

k.

Связь указанных параметров для полностью

открытого клапана

описывается критериальной зависимостью

,

,

где

М

– критерий

скорости потока газа в клапане. Его

величина для современных конструкций

клапанов лежит в диапазоне

;

;

– коэффициент

расхода

клапана.

– коэффициент

расхода

клапана.

Величину

для

конкретного типа клапана обычно

определяют экспериментальным путем,

рассматривая

ее зависящей от текущей высоты перемещения

клапанных пластин. Для полностью

открытых клапанов можно рекомендовать

величины,приведенные

в

табл. 5.4.

для

конкретного типа клапана обычно

определяют экспериментальным путем,

рассматривая

ее зависящей от текущей высоты перемещения

клапанных пластин. Для полностью

открытых клапанов можно рекомендовать

величины,приведенные

в

табл. 5.4.

Таблица 5.4

Коэффициент расхода основных конструкций клапанов

|

Тип клапана |

Коэффициент

|

|

Прямоточные |

0,70…0,85 |

|

Тарельчатые и грибковые (со сферической тарелкой) |

0,60…0,75 |

|

Ленточные |

0,55…0,60 |

|

Кольцевые |

0,50…0,55 |

В

справочной литературе клапан

характеризуется эквивалентным сечением

. Его величина

согласно приведенной выше

критериальнойзависимости

будет

равна

. Его величина

согласно приведенной выше

критериальнойзависимости

будет

равна

По найденной величине Ф подбирается стандартный клапан или разрабатывается новый со специфическими геометрическими параметрами.

Подобный метод подбора клапанов не гарантирует требуемого уровня показателей эффективности и надежности. Поэтому на заключительном этапе целесообразно выполнение расчетного анализа работы выбранных клапанов в составе реальной ступени компрессора. Для этого используют апробированные программы расчета,предусматривающие математическое моделированиекомплекса рабочих процессов и динамики движения запорных органов, которые позволяют на стадии проектирования обосновывать оптимальное сочетание геометрических параметров элементов клапанов применительно к компрессору с заданной геометрией ступеней, известными режимными параметрами и свойствами рабочего вещества.

Показателем надежностиразработанных клапанов, сформировавшимся в результате многолетнего опыта ряда поколений исследователей, изготовителей и потребителейкомпрессорной техники, является выполнение условия: расчетная (на стадии проектирования)или экспериментально определённаяскорость посадки пластин клапана на седлоWс≤ 1.5 м/с.

Окончательно оценка эффективности и надежности клапанов принимается на основании расширенных теплотехнических испытаний компрессоров, предусматривающих определение производительности, потребляемой мощности, температур нагнетания по ступеням и наработку до 1-го отказа.

В приведенных ниже материалах автор ставит и решает задачу разработки, исследования и создания самодействующих клапанов, эффективность и надежность которых обосновываются на стадии проектирования при использовании модернизированной программы КОМДЕТ-М.