- •Введение

- •1.1. Предварительный термодинамический и конструктивный расчет компрессора. Трактовка автора

- •4. Корректировка номинальных отношений давлений

- •5. Предварительные величины номинальных давлений всасывания и нагнетания

- •6. Предварительные температуры газа по ступеням

- •8. Массовая производительность компрессора [кг/с],соответствующая объёмной производительности, приведенной к условиям всасывания Vвс[м3/с]

- •15. Предварительные значения относительных мертвых пространств

- •16. Расчет объемного коэффициентаλо

- •19. Коэффициент подачи

- •20. Определение рабочих объемов цилиндров

- •21. Определение активной площади поршней

- •23. Расчет газовых усилий по рядам компрессора

- •24. Проверка соответствия расчетной производительности компрессора заданной в техническом задании на проектирование

- •1.2. Методика оптимизации конструкции уплотнений поршня

- •1.3. Упрощенная методика анализа колебаний давления в полостях всасывания и нагнетания конечного объёма. Оптимизация объёмов полостей и диаметров входного и выходного патрубков

- •1.4. Разработка и оптимизация конструкций самодействующих клапанов повышенной надежности и эффективности

- •1.4.1. Введение. Самодействующие клапаны поршневых компрессоров

- •1.4.2. Основы оптимизации клапанов поршневых компрессоров

- •1.4.3. О целесообразности применения клапанов грибкового типа

1.2. Методика оптимизации конструкции уплотнений поршня

Эффективность, надежность и долговечность работы поршневых компрессоров зависит от совершенства конструкций комплектующих узлов, среди которых следует выделить уплотнения поршней и сальников, работающие при высоких, переменных во времени перепадах давлений. К уплотнительным узлам предъявляют два основных требования:

1.Герметичность – определяемая допустимой величиной утечек газа через уплотнительный узел при заданной на стадии проектирования частоте вращения вала и максимальном перепаде давлений на уплотнительном узле.

2.Долговечность – характеризуемая продолжительностью работы уплотнительного узла с сохранением технических параметров ступени компрессора (производительность, потребляемая мощность, температурный режим и др.) на требуемом по условиям эксплуатации уровне.

Герметичность уплотнения с традиционными разрезными поршневыми кольцами при известном максимальном перепаде давлений на уплотнительном узле Δр определяется рядом конструктивных параметров: числом колец Zк, их поперечным сечением вк·hк, величиной межкольцевых объёмов, зависящих от размера перемычек между кольцами или от шага колец tк, радиальным зазором в паре «поршень-цилиндр» δп-ц, рабочим зазором в замке колец Δз, наличием или отсутствием смазки и т.д. В первом приближении требуемое число колец в уплотнительном узле поршня может быть найдено в соответствии с эмпирической зависимостью

≤(Zк

- 1) ≤

≤(Zк

- 1) ≤

.

(5.1)

.

(5.1)

Долговечностьработы уплотнительного узла зависит от материалов пары трения «кольцо–цилиндр», от скорости перемещения поршня, шероховатости контактирующих поверхностей элементов трения, условий охлаждения, общего перепада давлений Δр на уплотнении и от его распределения по элементам уплотнительного узла. В ступенях среднего и высокого давления последний из указанных факторов в значительной мере определяет интенсивность износа поршневых колец и плановые сроки их замены.

В существующих компрессорах специального назначения с поршнями одностороннего действия общий перепад давлений на уплотнительном узле ступеней высокого давления достигает значений Δр = 20 – 40 МПа, что согласно уравнению 5.1 ведет к увеличению числа устанавливаемых на поршне уплотнительных колец до 11 ≤ Zк ≤ 21 и соответственно к увеличению осевых размеров цилиндров.

Опыт конструирования, расчетного анализа, экспериментального исследования [1-3] и промышленной эксплуатации уплотнительных узлов отечественных поршневых компрессоров показывает, что чрезмерное завышение числа уплотнительных колец не приводит к существенному снижению внешних утечек и не способствует равномерному распределению давлений по кольцам уплотнительного узла.

В большинстве случаев уплотнительные узлы комплектуются конструктивно одинаковыми поршневыми кольцами. При таком исполнении основной перепад давлений воспринимается первым и последним уплотнительными кольцами, а промежуточные кольца уплотнительного узла работают при существенно меньших перепадах давления, что в условиях эксплуатации предопределяет преждевременное раскрытие замков крайних колец и снижение герметичности уплотнительного узла в целом.

Таким образом, для снижения габаритных размеров уплотнительных узлов поршней и обеспечения их эффективной и надежной работы на стадии проектирования необходимо предусматривать и обосновывать расчетным путем такие конструктивные решения, которые гарантировали бы при эксплуатации равномерность распределения средних за цикл перепадов давления на каждом из поршневых колец уплотнительного узла.

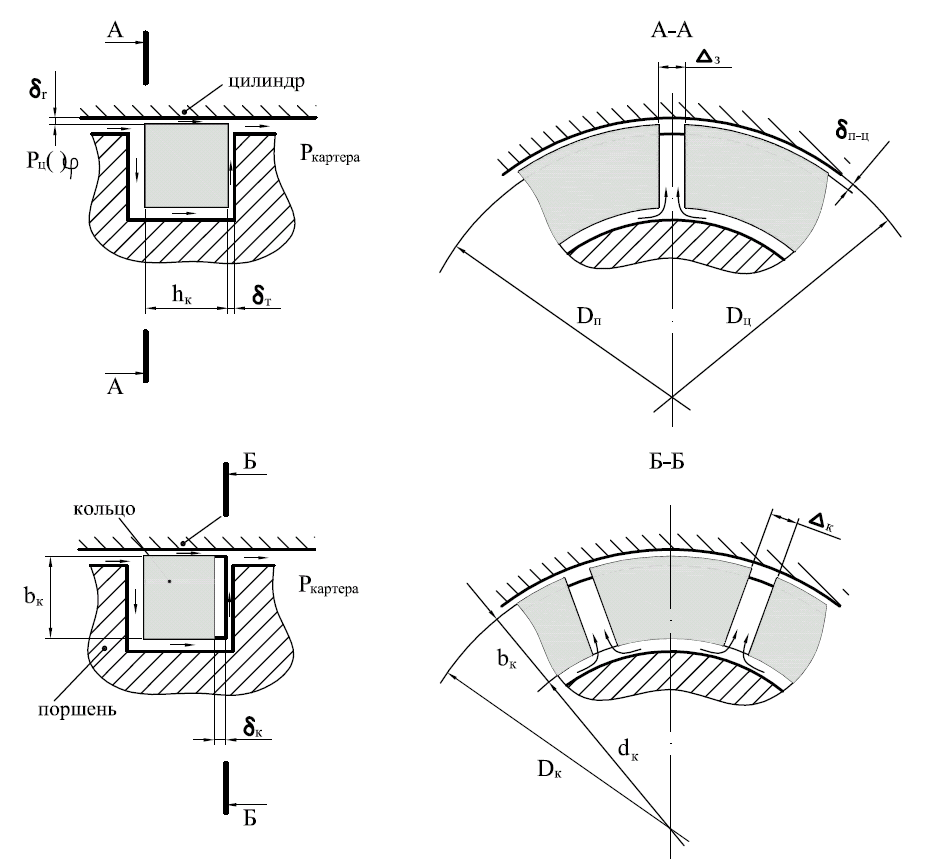

Одним из возможных конструктивных решений, обеспечивающих достижение указанной цели, является выполнение на торцах поршневых колец радиальных перепускных каналов [4] сечением δк·Δк (см.рис.5.1), количество которых Z р.к на каждом из поршневых колец будет различным и должно подчиняться зависимости вида

Z р.кi = ƒ(i), (2)

где i = 1, 2··· Zк – порядковый номер кольца в уплотнительном узле.

Обоснование указанного технического решения на стадии разработки конструкции уплотнительного узла из-за сложности и взаимного влияния процессов, протекающих в рабочей камере и отдельных узлах машин объёмного действия, практически осуществимо лишь при использовании современных методов математического моделирования.

Приведенные ниже материалы получены путем численного эксперимента на базе прикладной программы КОМДЕТ-М, уровень сложности которой был продиктован стремлением получать комплексную информацию опроцессах в рабочей камере ступени и в межкольцевых объёмах уплотнения поршня в их взаимосвязи с динамикой движения запорных органов клапанов.

Рис.5.1. Схема каналов в уплотнении поршня

Возможности практического применения программы КОМДЕТ-М покажем на примере оптимизации конструкции уплотнения поршня 5-й ступени сжатия компрессора 6ВШ1,6-3/200 со следующими параметрами:

- Диаметр цилиндра 28 мм;

- Ход поршня 60 мм;

- частота вращения вала 1470 об/мин;

- Давление на всасывании 7.84 МПа;

- Давление на нагнетании 20.1 МПа;

- Условный зазор в уплотнении 0.5 мкм.

Рис. 5.2. Параметры 5-й ступени компрессора 6ВШ1,6-3/200

при переменном числе стандартных поршневых колец в уплотнительном узле

рвс = 7.84 МПа, рнг = 20.1 МПа, Dц = 28 мм, Sп = 60 мм,

λш = 0.115, а = 0.165, n = 1470 об/мин, Δз = 0.2 мм, δусл = 0.5 мкм

Базовый

уплотнительный узел ступени укомплектован

9-ю разрезными поршневыми кольцами

прямоугольного сечения с зазором в

замке Δз=

0,2 мм. Уплотнительный узел разделяет

рабочую камеру с картером, давление в

котором равно атмосферному. Таким

образом, в течение одного рабочего цикла

максимальный перепад давлений на

уплотнительном узле составляет величину

= 20 МПа, а

минимальный – 7.74 МПа.

= 20 МПа, а

минимальный – 7.74 МПа.

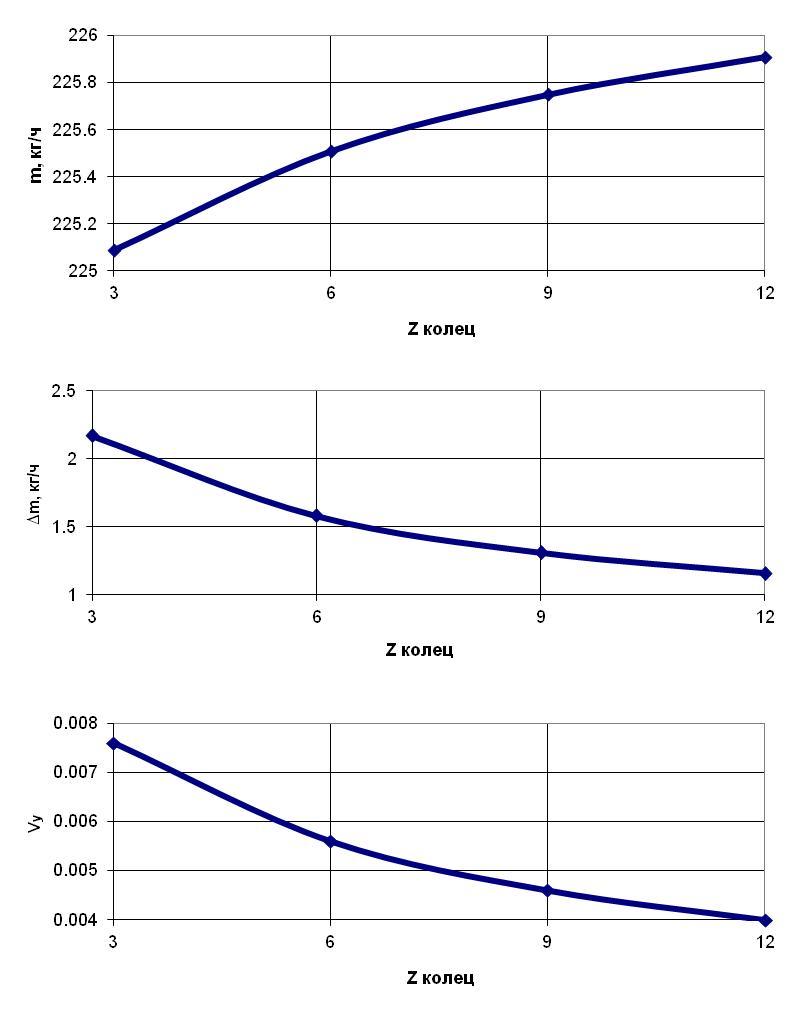

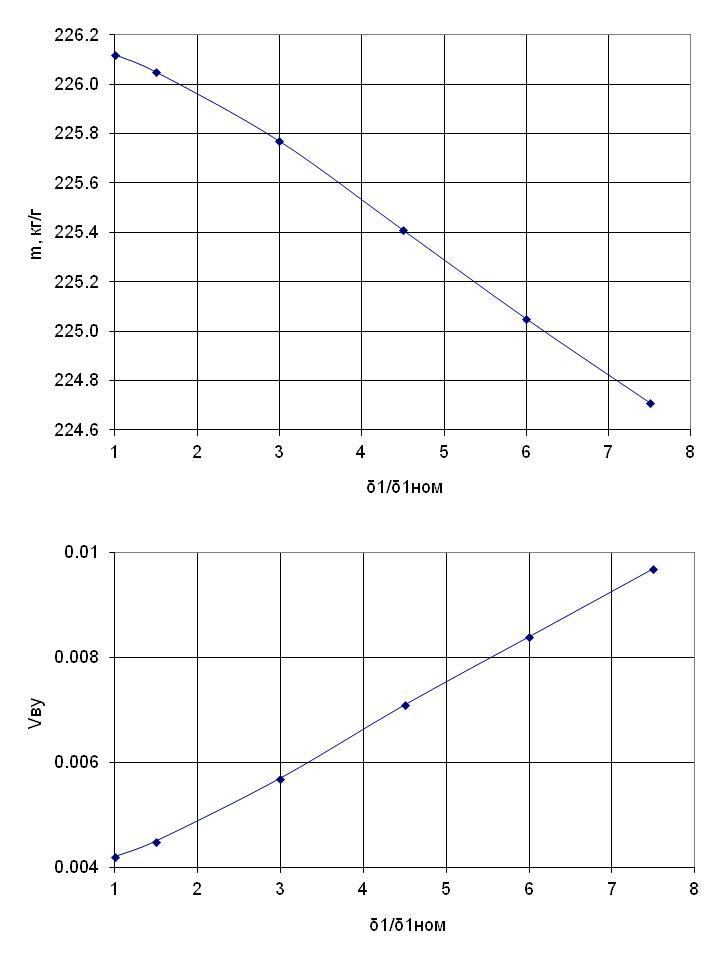

На первом этапе численного эксперимента был выполнен анализ влияния числа уплотнительных колец Zк на герметичность уплотнения поршня. Результаты расчетного анализа показаны на рис. 5.2. Из приведенных данных следует, что при большем числе колец в уплотнении поршня по сравнению с принятым в базовом варианте его герметичность, характеризуемая абсолютной Δm [кг/час] или относительной νувеличиной внешних утечек, возрастает. Однако массовый расход газа через ступень m [кг/час] с увеличением Zки постоянном условном зазоре δусл = 0.5мкмизменяется незначительно, возрастая примерно на 0,4%. Следовательно, увеличение числа колец несущественно отражается на производительности компрессора в целом. Исходя из этого при дальнейшем расчетном анализе число колец в уплотнении поршня было принято постоянным и равным Zк = 9.

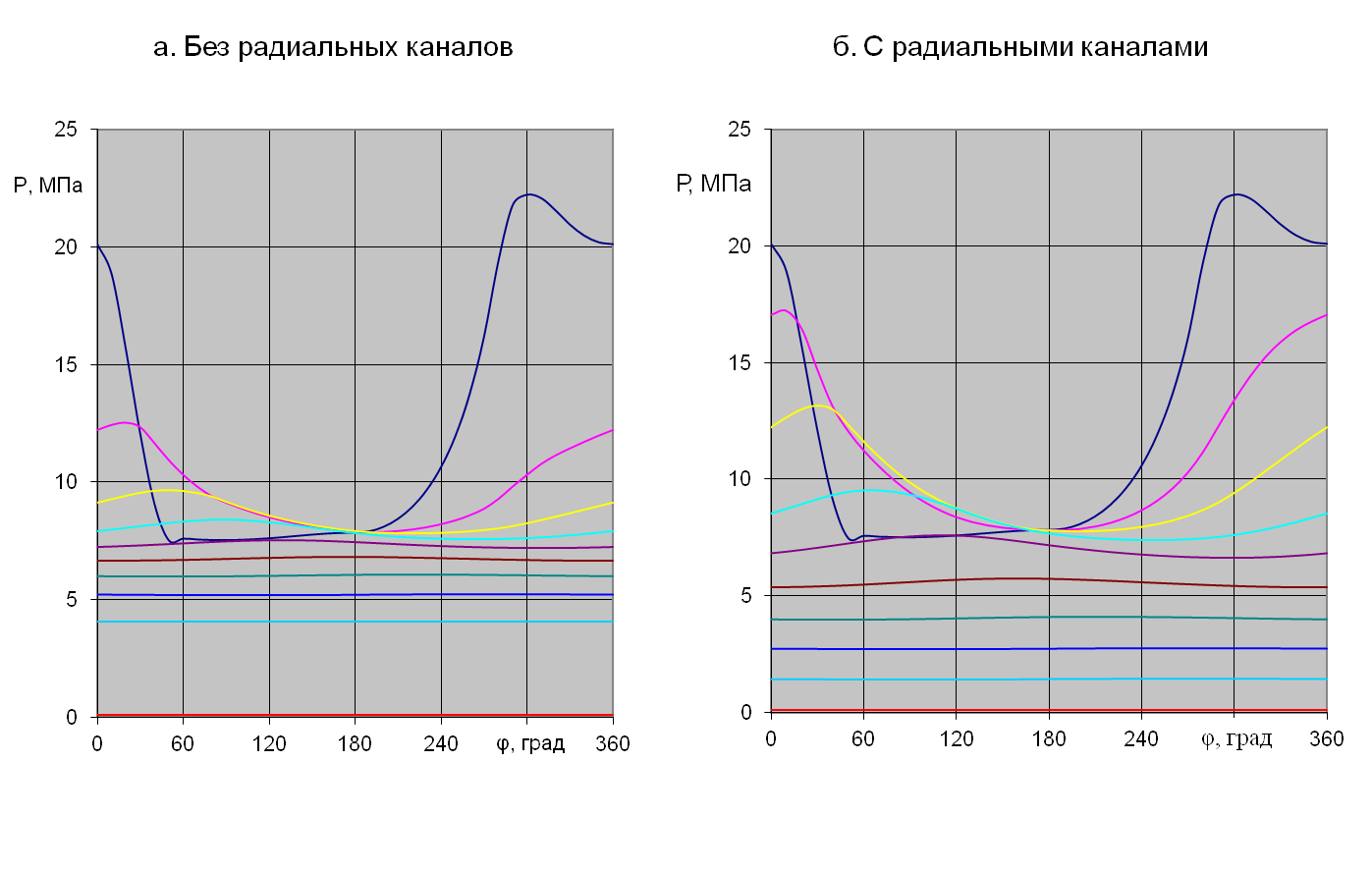

Выше было указано, что износостойкость уплотнительного узла в значительной мере зависит от характера распределения давленийр и перепадов давлений Δр по кольцам. На рис. 5.3.а показано распределение давлений по базовому уплотнительному узлу 5-й ступени компрессора 6ВШ1.6-3/200, где индекс «0» соответствует параметрам газа в рабочей камере, а индексы 1…9 - объёмам за кольцом с соответствующим порядковым номером. Анализируя полученные данные, отметим, что максимальный текущий перепад давлений характерен для 1-го уплотнительного кольца в момент начала процесса нагнетания (φ = 3000, Δр1 ≈ 12МПа). На последнем кольце перепад давлений практически не зависит от угла поворота вала

Рис. 5.3. Текущие давления в межкольцевых объемах

уплотнения поршня одностороннего действия

---0 ---1 ---2 ---3 ---4 ---5 ---6 ---7 --- 8---9

ΔР = (20.1 / 0,1) МПа, Δз = 0.2 мм = const, δусл = 0.5 мкм

и достигает значений Δр9 ≈ 4МПа, что указывает на критический режим истечения газа через последнее уплотнительное кольцо.

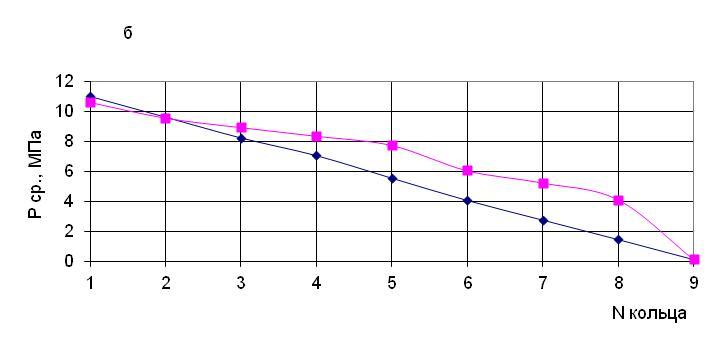

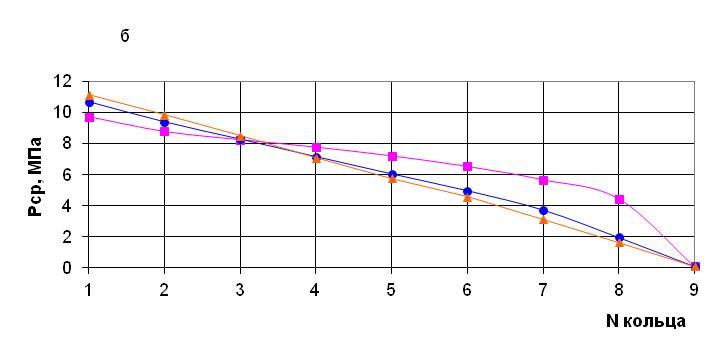

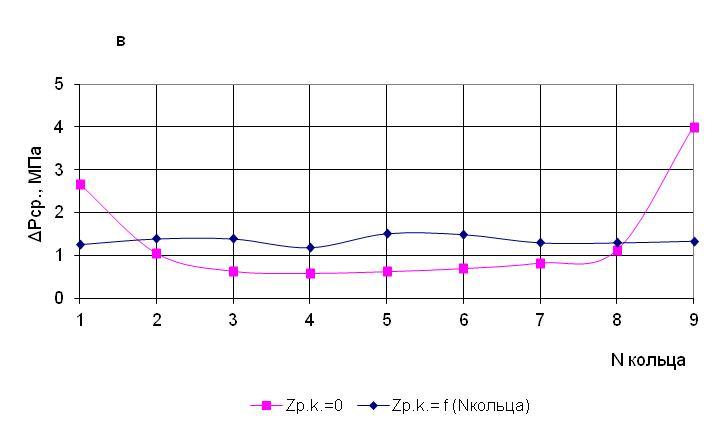

Изменение средних за цикл давлений в межкольцевых объёмах уплотнения рср(см. рис.5.4.б,□--□) и перепадов давленийпо отдельным кольцамΔрср(см. рис.5.4.в, □--□) уплотнительного узла носит аналогичный характер.

Таким образом, традиционная комплектация уплотнения цилиндра с поршнем одностороннего действия конструктивно идентичными поршневыми кольцами независимо от их числа заведомо ведет к повышению интенсивности износа крайних колец уплотнительного узла и к снижению его срока службы.

Альтернативным решением проблемы является комплектация уплотнения кольцами с переменным зазором в замке Δзi = ƒ(i) или с переменным числом радиальных каналов одинакового сечения, выполненных на торцовых поверхностях поршневых колец Zр.кi = ƒ(i). Однако, такие конструктивные решения могут быть признаны целесообразными лишь в том случае, если сопутствующее этому усложнение технологии изготовления и сборки уплотнительного узла будет в достаточной мере компенсироваться повышением его износостойкости при сохранении показателей эффективности в условиях эксплуатации. Рассмотрим более подробно предлагаемые технические решения.

Работа уплотнительного узла приZр.кi = ƒ(i)

На рис. 5.3.б показано распределение текущих давлений в межкольцевых объёмах модернизированного уплотнительного узла, на торцах каждого из поршневых колец которого выполнены радиальные каналы сечением δк·Δк в количестве Zр.кi . Сравнение данных на рис. 5.3.а и 5.3.б позволяет видеть, что выполнение радиальных каналов на торцах поршневых колец способствует снижению текущих перепадов давлений по кольцам. В модернизированном уплотнительном узле максимальный текущий перепад давления на первом уплотнительном кольце не превышает величины Δр1φ ≈ 8.5 МПа вместо 12 МПа при базовом варианте уплотнения. Текущие перепады давлений на кольцах со стороны полости низкого давления выравниваются, снижаются до минимума (Δрiφ ≈ 1.2 – 1.5 МПа) иостаются практически постоянными в течении всего рабочего цикла.

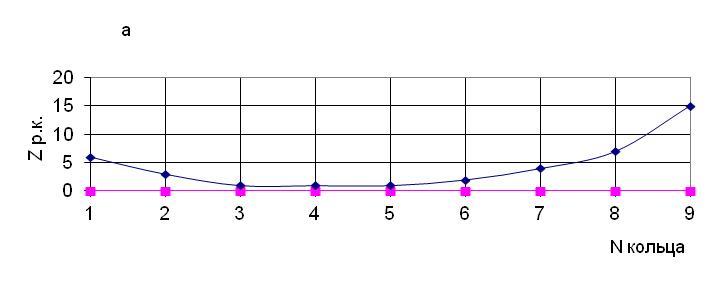

Полученные результаты соответствуют определенной закономерности выполнения Z-го числа радиальных каналов на торцах поршневых колец Zр.кi = ƒ(i), отыскание которой и является основной задачей при выполнении численного эксперимента. Форма кривой Zр.кi = ƒ(i) для рассматриваемого уплотнения и режима его работы приведена на рис. 5.4.а ( кривая ◊--◊). Для уплотнительного узла произвольного конструктивного исполнения она будет сохраняться, если оговариваются два наперед заданные условия:

- обеспечение примерно линейного снижения средних за цикл давлений в межкольцевых объёмах уплотнительного узла;

- достижение примерно одинакового уровня средних за цикл перепадов давлений на каждом уплотнительном кольце.

Характер изменения средних за цикл величин рср и Δрср на кольцах модернизированного уплотнения поршня показан на рис. 5.4.б,в (кривые ◊--◊). Нетрудно убедиться, что в рамках проведенного численного эксперимента при найденной форме кривой Zр.кi = ƒ(i) и заданном сечении радиальных каналов δк·Δк = 0.16·0.16 мм достигается линейный характер снижения давления по уплотнительному узлу и примерное равенство перепадов давлений по кольцам на уровне 1.4 МПа. При больших геометрических размерах каналов δк и Δк характер распределения давлений по уплотнительному узлу сохраняется, но возрастают внешние утечки газа.

Опыт авторов, полученный при выполнении данного численного эксперимента, показывает, что при определенном суммарном сечении радиальных каналов на отдельном кольце предпочтение следует отдавать вариантам с повышенным числом радиальных каналов Zр.кi при минимальном сечении отдельно взятого канала δк·Δк . В этом случае сокращаются затраты «машинного» времени на поиск «идеального» варианта распределения давлений по уплотнительному узлу, при котором Δрi = ƒ(i) ≈ const.

|

|

|

|

|

|

|

I переменное число радиальных торцевых каналов |

II переменный зазор в замке уплотнительных колец |

Рис.5.4. Распределение средних давлений по уплотнению поршня

5-й ступени компрессора 6ВШ1.6-3/200

Dц= 28 мм, Sп = 60 мм, n = 1470 об/мин, а= 0.165, Zk = 9

рвс= 7.84 МПа, рнг = 20.1 МПа

Работа уплотнительного узла приΔзi = ƒ(i)

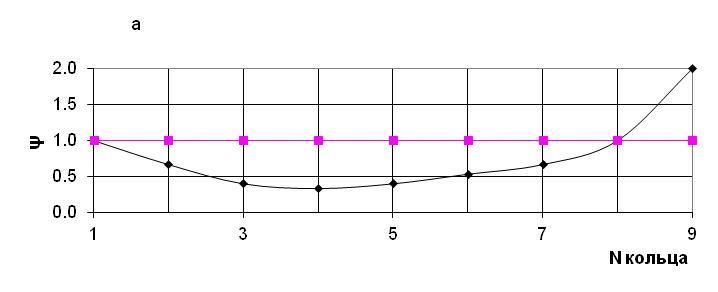

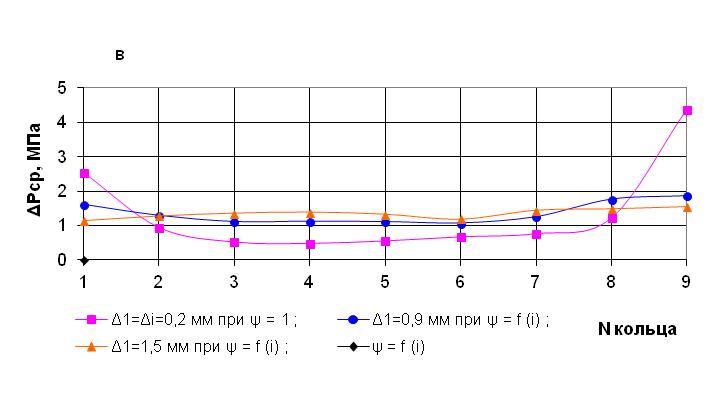

Предусматривая возможность распространения результатов численного эксперимента на уплотнительные узлы конструктивно отличающиеся друг от друга, функцию Δзi = ƒ(i) представим в безразмерном виде. Для этого зазор в замке 1-го уплотнительного кольца Δ1 примем за единицу, а зазор в замке i- го кольца пропорциональным Δ1, т.е. Δi = ψ· Δ1. С учетом принятых обозначенийраспределение средних за цикл давлений рср и перепадов давлений Δрср по узлу уплотнения при ψ1 = ψi = 1 (см. рис. 5.4, кривые □--□) соответствует набору колец с зазором в замке Δ1 = Δi= 0.2 мм, т.е. базовому варианту уплотнительного узла. При численном эксперименте были определены

Рис. 5.5. Параметры 5-й ступени компрессора 6ВШ1,6-3/200

при переменном относительном зазоре в замках уплотнительных колец.

δ1.ном = 0.2 мм = const, δ1 = f(N кольца)

параметры функции ψ = ƒ(i), удовлетворяющие условию линейного распределения давлений по уплотнительному узлу (см. рис. 5.4.а, кривая ◊--◊) . Сравнение графиков функций ψ = ƒ(i) и Zр.к = ƒ(i), приведенных на рис. 5.4, позволяет сделать вывод об их качественной идентичности. По существу этого следовало ожидать, поскольку радиальные и осевые каналы в уплотнении поршня при моделировании условно рассматриваются как местные сопротивления, расход газа через которые описывается уравнениями Сен-Венана Вентцеля.

В зависимости от диаметра цилиндра рабочей камеры зазор в замке уплотнительных колец Δз может изменяться в широком диапазоне. С учетом данного обстоятельства была выполнена оценка влияния величины зазора в замке 1-го кольца уплотнительного узла Δ1 при сохранении неизменными параметров функции ψ = ƒ(i) и диаметра цилиндра D = 28 мм. В процессе численного эксперимента величина зазора Δ1 варьировалась в диапазоне 0.2 ≤ Δ1 ≤ 1.5 мм. Результаты численного эксперимента, приведенные на рис.5.4.б,в(кривые o--o и ∆--∆) и нарис. 5.5, позволяют отметить следующее:

- при фиксированных параметрах функции ψ = ƒ(i) ≈ const и переменном зазоре в замках уплотнительных колец Δзi ≠ Δ1 увеличение Δ1 слабо отражается на распределении средних за цикл давлений рсри перепадов давлений Δрср по кольцам уплотнительного узла, ноприводит кувеличению внешних утечек через уплотнительный узел.

Таким образом, выполнение радиальных каналов на торцах поршневых колец и комплектация уплотнений поршней кольцами с переменным зазором в замке позволяют существенно снизить нормальные силы в парах трения «кольцо-цилиндр», а следовательно, при прочих равных условиях повысить срок службы уплотнений до плановой замены. Обеспечение оптимальных конструктивных параметров уплотнительного узла в целом и его комплектующих элементов следует проводить с применением современных методик и апробированных на практике прикладных программ расчета.

Литература

1. Новиков И.И., Захаренко В.П., Ландо Б.С. Бессмазочные поршневые уплотнения в компрессорах. Ленинград «МАШИНОСТРОЕНИЕ». Ленинградское отделение. 1981

2. Поршневые компрессоры. Под ред. Фотина Б.С. Ленинград «МАШИНОСТРОЕНИЕ». Ленинградское отделение. 1987

3. Френкель М.И. Поршневые компрессоры. Изд. «МАШИНОСТРОЕНИЕ». Ленинград. 1969

4. Кузнецов Л.Г., Иванов Д.Н., Молодова Ю.И., Берлин Е.А., Прилуцкий А.А. Оценка герметичности компрессорных ступеней с учетом износа уплотнений поршней при эксплуатации. М.: Холодильная техника. №3, 2004. с.28-31.