- •Общая характеристика производственного объекта

- •Характеристика исходного сырья, материалов, реагентов, катализаторов, полуфабрикатов, изготовляемой продукции

- •Описание технологического процесса и технологической схемы производственного объекта

- •Общие сведения

- •Гидроочистка Назначение и сущность процесса

- •Влияние изменений основных условий процесса

- •Риформинг

- •Сырьё процесса

- •Влияние изменения основных условий процесса

- •Особые требования к полиметаллическому катализатору риформинга

- •Экстракция Назначение и сущность процесса

- •Факторы, влияющие на процесс экстракции

- •Блок вторичной ректификации

- •Описание технологической схемы

- •Блоки гидроочистки и риформинга

- •Блоки экстракции и вторичной ректификации

- •Промывка ксилолов и рафината, регенерация экстрагента

- •Защита оборудования блока гидроочистки от коррозии и от отложений хлористого аммония

- •Приём раствора аммиака на установку

- •Приготовление и подача защитного раствора

- •Защита оборудования и трубопроводов высокого давления

- •Защита оборудования и трубопроводов обвязки колонны к-1

- •Регулирование рН воды перед сбросом в промливневую канализацию

- •Регенерация цеолитов в к-5, к-6 и адсорбента в к-8

- •Подготовка к регенерации

- •Регенерация цеолитов и адсорбента

- •Вспомогательные системы блоков гидроочистки и риформинга

- •Дренаж аппаратов и трубопроводов, сырьевых резервуаров

- •Система инертного газа (азота)

- •Факельная система

- •Система воздуха

- •Система водородсодержащего газа

- •Система охлаждения насосов

- •Система разводки воды

- •Вспомогательные системы блоков экстракции и вторичной ректификации

- •Дренаж аппаратов и трубопроводов

- •Система инертного газа

- •Система охлаждения насосов

- •Система разводки воды

- •Система экстрагента

- •Описание схемы пароснабжения.

Характеристика исходного сырья, материалов, реагентов, катализаторов, полуфабрикатов, изготовляемой продукции

№№ п/п

Наименование сырья, материалов, реагентов, катализаторов, полуфабрикатов, изготовляемой продукции

Номер государственного стандарта или отраслевого стандарта, технических условий, стандарта предприятия

Показатели качества, обязательные для проверки

Норма по ГОСТ, ОСТ, СТП, ТУ

Область применения изготовляемой продукции

1

2

3

4

5

6

1

Фракция бензиновая прямогонная 62‑105ºC

СТП 401012

1. Фракционный состав, ºC:

начало кипения, не ниже

10 % перегоняется при температуре, не ниже

конец кипения, не выше

2. Содержание воды

3. Цвет

68

73

110

Отсутствие

Бесцветный

Является сырьём установки

2

Доксилольная фракция с установки КСК‑2, верх К‑5

СТП-СК-II-К-39

Содержание ароматики С8, % масс., не более

6,2

Является сырьём установки

Бензолсодержащая фракция с установки КСК-2, боковой погон К-4

Требования проекта

Содержание бензола, % масс., не менее

21,5-31,5

Является сырьём установки

3

Бензол нефтяной для синтеза, высший сорт

ГОСТ 9572

1. Внешний вид и цвет

Прозрачная жидкость, не содержащая посторонних примесей и воды, не темнее раствора 0,003 г К2Сr2О7в 1 дм3воды

Используется в качестве сырья для оргсинтеза, поставляется на экспорт

2. Плотность при 20 ºC, г/см3

0,878–0,880

3. Пределы перегонки 95 %, ºC, не более

(включая температуру кипения чистого бензола 80,1 ºC)

0,6

4. Температура кристаллизации, ºC, не ниже

5,35

5. Массовая доля основного вещества, %, не менее

99,7

1

2

3

4

5

6

6. Массовая доля примесей, %, не более:

н-гептана

метилциклогексана+толуола

метилциклопентана

0,06

0,13

0,08

7. Окраска серной кислоты, номер образцовой шкалы, не более

0,1

8. Массовая доля общей серы, %, не более

0,00010

9. Реакция водной вытяжки

Нейтральная

4

Толуол нефтяной высшего сорта

ГОСТ 14710

1. Внешний вид и цвет

Прозрачная жидкость, не содержащая посторонних примесей и воды, не темнее раствора К2Сr2О7концентрации 0,003 г/дм3

Используется в качестве сырья для оргсинтеза, в качестве высокооктановой добавки к моторным топливам, растворителя, реагента для установки ОПК, поставляется на экспорт

2. Плотность при 20 ºC, г/см3

0,865–0,867

3. Пределы перегонки, 98 % по объёму (включая температуру кипения чистого толуола 110,6 ºC), ºC, не более

0,7

4. Массовая доля толуола, %, не менее

99,75

5. Массовая доля примесей, %, не более:

0,25

неароматических углеводородов

бензола

ароматических углеводородов С8

0,10

0,10

0,05

6. Окраска серной кислоты, номер образцовой шкалы, не более

0,15

7. Испытание на медной пластинке

Выдерживает

8. Реакция водной вытяжки

Нейтральная

9. Испаряемость

Испаряется без остатка

10. Массовая доля общей серы, %, не более

0,00015

1

2

3

4

5

6

5

Рафинат

ТУ 0251-018-04610600

1. Внешний вид, цвет

Прозрачная бесцветная жидкость, не содержащая посторонних примесей и воды

Используется в качестве сырья для производства химических и нефтехимических продуктов в процессах пиролиза, изомеризации и других, в качестве растворителя

2. Плотность при 20 ºC, г/см3, не более

0,700

3. Фракционный состав:

температура начала кипения, ºC, не ниже

температура 98 % отгона, ºC, не выше

45

150

4. Массовая доля хлора, млн-1, не более

3,0

5. Бромное число, г брома/100 см3продукта, не более

0,5

ГОСТ 8505

Фракционный состав:

температура начала перегонки, ºC, не ниже

97,5 % перегоняется при температуре, ºC, не выше

50

170

Растворитель Нефрас‑С 50/170

СТП 401015

1. Содержание ароматических углеводородов, % вес., не более

4,0

Используется в качестве компонента автобензина А‑76, компонента сырья установки изоселектоформинга

в том числе:

бензола, не более

толуола, не более

0,3

3,0

2. Фракционный состав:

температура начала кипения, ºC, не ниже

50

6

Ксилолы суммарные

СТП 401031

1. Углеводородный состав, % масс.:

толуола

ксилолов

1,0

99,0

Сырьё установки КСК‑2, компонент автобензинов

7

Головка стабилизации

СТП.СК II‑К‑10

Массовая доля компонентов, %:

содержание пропана (С3H8), не менее

суммарное содержание С6и выше, не более

20

5

Сырьё ГФУ

8

Газ углеводородный сухой

СТП 401044

Компонентный состав, % об.:

содержание С4и выше, не более

10

Компонент топливного газа

1

2

3

4

5

6

9

Газ водородсодержащий:

СТП 401029

1. Избыточный

(Циркуляционный ВСГ блока гидроочистки)

Содержание водорода, % об., не менее

70

Используется на установках гидроочистки и «Парекс»

2. Пусковой

(Циркуляционный ВСГ блока риформинга)

1. Содержание водорода, % об., не менее

2. Содержание сероводорода, об. ppm, не более

Примечание:

Содержание водорода в ВСГ, применяемом при пуске блоков риформинга, % об., не менее

70

10

80

Используется на установках риформинга (в процессе гидроочистки), изоселектоформинга, «Парекс», ОПК

10

Триэтиленгликоль технический

ТУ 6-01‑5

1. Внешний вид

Бесцветная или желтоватая жидкость без механических примесей

Используется в качестве селективного растворителя ароматических углеводородов

2. Плотность при 20 ºC, г/см3, не ниже

1,121

3. Массовая доля триэтиленгликоля, %, не менее

90

4. Сумма массовых долей МЭГ, ДЭГ, ТетраЭГ, %, не более

10

в т. ч. моноэтиленгликоля

0,8

5. Массовая доля воды, %, не более

0,3

11

Сульфолан

(импортный)

1. Внешний вид

Желтоватая жидкость с запахом, раздражающим дыхание

Используется в качестве селективного растворителя ароматических углеводородов

2. Температура кипения, ºC

287,8

3. Температура кристаллизации, ºC

28,4

4. Плотность, г/см3:

при 30 ºC

при 100 ºC

при 200 ºC

1,261

1,201

1,116

1

2

3

4

5

6

12

Моноэтаноламин технический

ТУ 6-02-915

1. Массовая доля моноэтаноламина, %

2. Плотность при 20ºC, г/см3

78,0–98,5

1,015–1,050

Для поддержания рН экстрагента

13

Углерод четыреххлористый технический

ГОСТ 4

1. Плотность при 20 ºC, г/см3

2. Массовая доля воды, %, не более

1,593–1,597

0,0050

Применяется для хлорирования катализатора риформинга

14

Дихлорэтан технический

ГОСТ 1942

Массовая доля 1,2-дихлорэтана, %, не менее

99,4

15

Трихлорэтилен технический

ГОСТ 9976

16

Вода оборотная:

I система, водоблок № 2

II система, водоблок № 3

СТП 401042

1. Содержание нефтепродуктов, мг/л, не более

25

Является охлаждающим агентом в аппаратах водяного охлаждения

2. Содержание хлоридов, мг/л, не более

300

3. рН, в пределах

6,5–8,5

4. Взвешенные вещества, мг/л

Не нормируется, но определение обязательно

5. Общее солесодержание, мг/л, не более

2000

6. Содержание сульфатов, мг/л, не более

1000

17

Раствор аммиака водный для подавления коррозии

СТП.СК II-К-7

Массовая концентрация, %

0,3–1,0

Используется для защиты от коррозии оборудования гидроочистки

18

Газ инертный

СТП 401034

Используется в процессе регенерации катализаторов, а также для продувки, опрессовки аппаратов и коммуникаций, создания азотной подушки в резервуарах

1. Азот с АЗКС

1. Содержание кислорода, % об., не более

2. Содержание основного вещества, % об., не менее

0,4

99,6

2. Газ инертный с установки инертного газа

1. Содержание кислорода, % об., не более

2. Содержание окиси углерода, % об., не более

3. Содержание двуокиси углерода, % об., не более

4. Содержание углеводородов, % об., не более

0,5

0,1

1,0

0,5

1

2

3

4

5

6

19

Водный раствор едкого натра технического (NaОН)

Концентрация щелочи в свежем растворе, % масс.

1,0-3,0

Применяются для защиты оборудования от коррозии при регенерации катализатора риформинга

20

Сераорганические соединения (импортные): этилмеркаптан,

диметилсульфид,

диметилдисульфид, полисульфид

Применяются для осернения катализаторов

21

Катализатор

C-20-6-01 TRX

1. Химический состав (номинальный),% масс.:

Применяется на блоке гидроочистки

триоксида молибдена МоО3

оксида кобальта (II) СоО

оксида натрия, не более

18,5

4,5

0,05

2. Размер экструдеров, мм

1,3

3. Плотность при загрузке в чулках, кг/м3

610-625

4. Боковая механическая прочность, Н/мм

22

5. Площадь поверхности, м2/г

250

6. Объём пор, л/кг

0,58

1

2

3

4

5

6

22

Катализатор ПР‑51

ТУ 2177-008-03533913

1. Массовая доля активных компонентов (в пересчёте на прокаленный при 850 ºC), %:

Применяется на блоке риформинга

платины

рения

железа, не более

оксида натрия, не более

хлора

0,25 ± 0,02

0,3 ± 0,02

0,02

0,02

1,0 ± 0,3

2. Насыпная плотность (прокаленного при 550 ºC), кг/дм3, не более

0,75

3. Коэффициент прочности катализатора, кг/мм, не менее

средний

минимальный

1,0

0,6

4. Диаметр экструдатов, мм

2,8 ± 0,3

5. Массовая доля частиц менее 1 мм, %, не более

0,1

6. Массовая доля потерь при прокаливании при 850 ºC, %, не более

4,0

23

Алюмоплатиновый катализатор селективного гидрирования АП‑10, АП‑15

ТУ 38.101283

АП-10

АП-15

Применяется для селективного гидрирования непредельных углеводородов

1. Массовые доли компонентов катализатора, %:

платины

железа, не более

натрия (в пересчёте на оксид натрия), не более

0,10 ± 0,01

0,017

0,020

0,15 ± 0,01

0,017

0,020

2. Насыпная плотность, г/см3, не более

0,80

0,80

3. Коэффициент прочности катализатора, кг/мм, не менее

средний

минимальный

0,97

0,55

0,97

0,55

4. Диаметр экструдатов, мм

2,80 ± 0,20

2,80 ± 0,20

5. Массовая доля частиц размером менее 1 мм, %, не менее

0,1

0,1

6. Массовая доля потерь при прокаливании при 850 оС, не более

7,0

7,0

1

2

3

4

5

6

24

Адсорбент для ВСГ ТНК-АХВ-02 марка О

ТУ 2163-009-44912618-2001

1. Массовая доля оксида цинка (в пересчете на цинк, при 550 0С), %

42-50

Применяется для осушки и очистки от хлора водородсодержащего газа

2. Массовая доля вредных примесей (в пересчёте на прокаленный при 850 °С), %, не более

0,15

3. Насыпная плотность, г/см3, не более

0,99

4. Диаметр экструдатов, мм

2,7-3,5

5. Массовая доля потерь при прокаливании при 850 °С, %, не более

1,6

6. Средний коэффициент прочности, кг/мм, не менее

0,9

7. Массовая доля частиц размером менее 1 мм, %, не более

0,3

8. Удельная поверхность, м2 /г, не менее

150

25

Цеолиты общего назначения, формованные со связующим NаХ, марка А

ТУ 38.10281

1. Насыпная плотность, г/см3, не менее

0,60

Применяются для осушки ВСГ

2. Размер гранул по среднему диаметру, мм

4,5 ± 0,5

3. Механическая прочность на раздавливание, кг/мм2, не менее

0,6

4. Массовая доля водостойкости, %, не менее

97

5. Динамическая ёмкость по парам:

воды, мг/см3, не менее

бензола, мг/см3, не менее

99

53

6. Массовая доля потерь при прокаливании, %, не более

5,0

Описание технологического процесса и технологической схемы производственного объекта

Общие сведения

Гидроочистка Назначение и сущность процесса

Органические соединения серы, кислорода, азота, а также металлорганические соединения являются ядами для применяемых в процессе риформирования алюмоплатиновых катализаторов. Отделение гидроочистки предназначено для очистки сырья установки от этих соединений.

Процесс гидроочистки основывается на реакциях гидрогенизации, в результате которых органические соединения серы (меркаптаны, сульфиды, дисульфиды, тиофены и др.), кислорода (фенолы и др.) и азота (пиррол, пиридин, хинолин и др.) превращаются в углеводороды с выделением сероводорода, воды, аммиака.

Металлорганические соединения также подвергаются превращению. При этом металлы практически полностью адсорбируются на применяемом в процессе гидроочистки алюмокобальтмолибденовом катализаторе.

Газообразные продукты реакций (сероводород, аммиак, пары воды, углеводородный газ) удаляются из гидрогенизата путём отпарки в ректификационной колонне.

В процессе гидроочистки одновременно с реакциями превращения органических соединений серы, кислорода, азота и металлорганических соединений протекают также реакции изомеризации парафиновых углеводородов, насыщения непредельных углеводородов, гидрокрекинга, гидрирования хлорорганических соединений.

Основные реакции

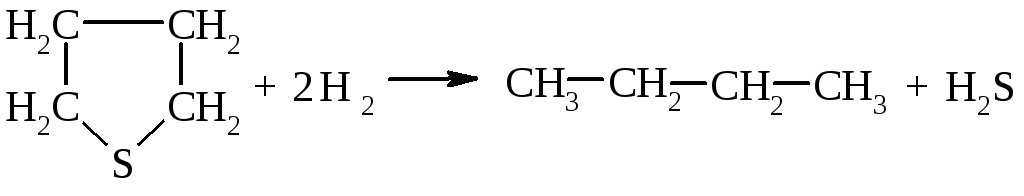

а) Гидрирование сернистых соединений.

В результате реакций из сераорганических соединений образуется сероводород и углеводороды, строение которых зависит от строения исходных сернистых соединений.

1. Из всех сернистых соединений легче гидрируются алифатические (меркаптаны, сульфиды) и труднее ароматические – тиофены.

![]()

меркаптаны

![]()

сульфиды

![]()

дисульфиды

-

тиофан

н-бутан

-

тиофен

н-бутан

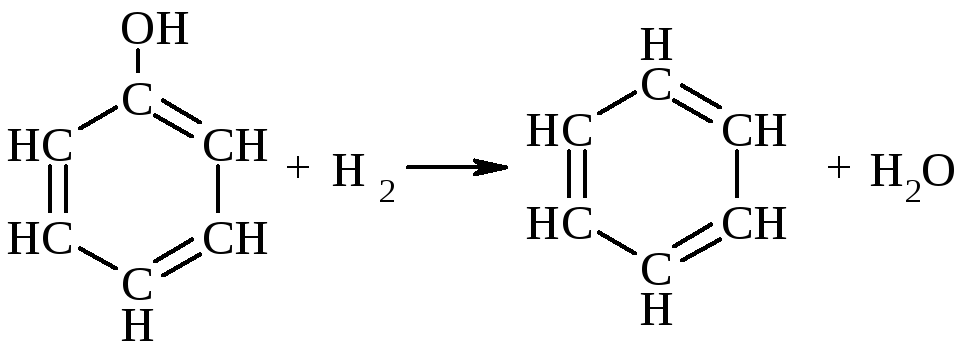

2. Гидрирование кислородных соединений.

-

фенол

бензол

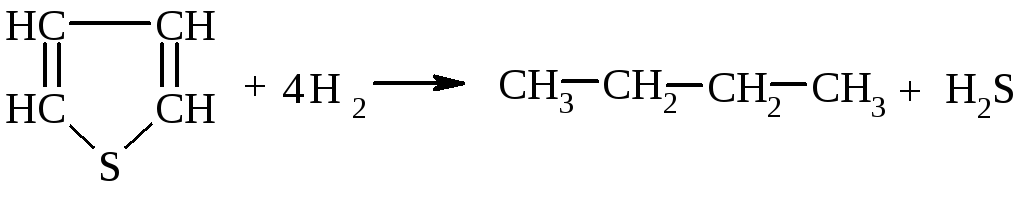

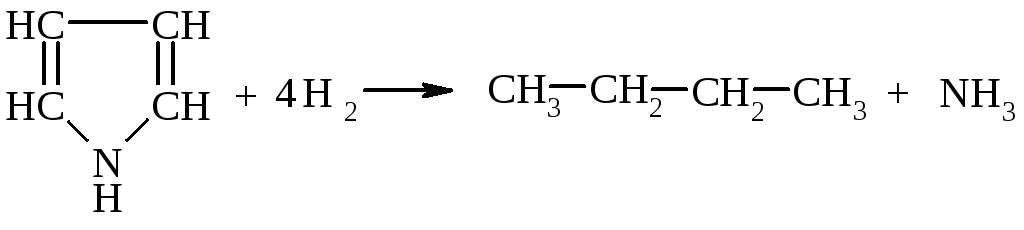

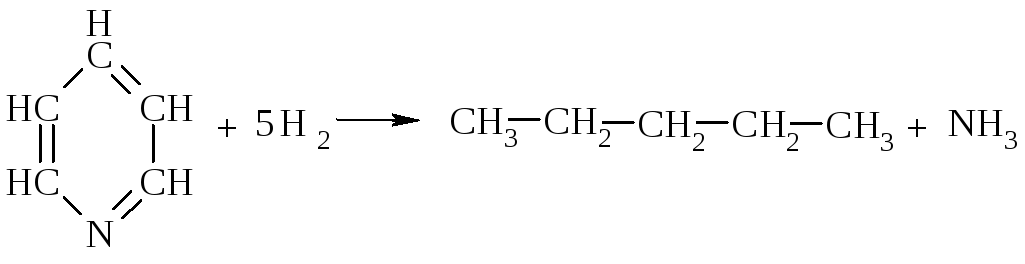

3. Гидрирование азотных соединений.

-

пиррол

н-бутан

-

пиридин

н-пентан

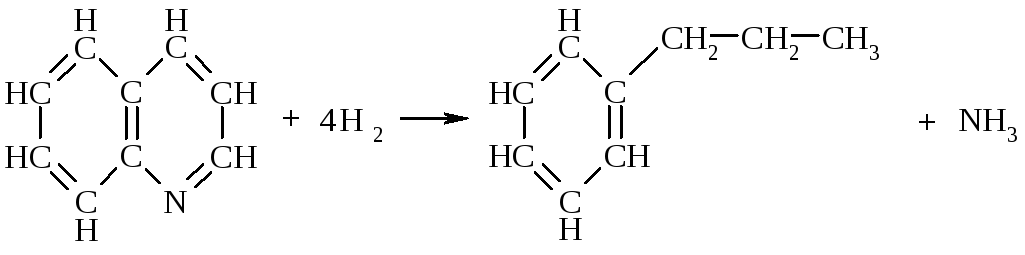

-

хинолин

н-пропилбензол

4. Гидрирование олефиновых соединений.

![]()

-

н-гексен-2

н-гексан

5. Гидрирование хлорорганических соединений.

![]()

Влияние изменений основных условий процесса

Основными параметрами, влияющими на процесс гидроочистки, являются: температура, парциальное давление водорода, объёмная скорость подачи сырья, активность катализатора и кратность циркуляции водородсодержащего газа. Режим процесса должен обеспечивать получение гидрогенизата с содержанием сернистых соединений не более 1 ppm.

Температура.

С увеличением температуры жесткость процесса возрастает, вследствие чего скорость реакций гидрообессеривания, гидрирования непредельных, дегидрогенизации нафтенов увеличивается. Однако при температуре выше 420 °C интенсивность реакций гидрообессеривания и особенно гидрирования непредельных углеводородов не повышается. Это связано с возрастанием интенсивности реакций деструктивной гидрогенизации (гидрокрекинга). При гидрокрекинге снижается выход жидких продуктов, увеличивается отложение кокса на катализаторе и, вследствие этого, сокращается срок его службы. Гидроочистка бензиновой фракции проводится при температуре 280÷400 °C.

Подбор оптимальной температуры гидроочистки зависит от состава сырья. Тяжелое, термически менее стойкое сырьё очищается при более низких температурах, чем более легкое, при одинаковом давлении процеса.

В начале рабочего цикла устанавливается минимальная температура, обеспечивающая заданную глубину очистки сырья.

Давление.

Давление следует рассматривать комплексно - учитывать общее давление в системе и парциальное давление водорода в циркулирующем газе. С увеличением парциального давления водорода увеличивается скорость реакции гидрирования и достигается более полное удаление серы, азота, кислорода и металлов, и также насыщение непредельных углеводородов. Повышение давления в системе способствует возрастанию срока службы катализатора.

Это связано с повышением концентрации реагирующих веществ в единице объёма.

Объёмная скорость подачи сырья.

Объёмная скорость – это отношение объёма сырья, подаваемого в реактор, в час к объёму катализатора в реакторе:

![]() (час-1),

(час-1),

где:

![]() – объёмная скорость,В– объём

катализатора в реакторе, м3,

– объёмная скорость,В– объём

катализатора в реакторе, м3,![]() –

объём сырья, подаваемого в час, м3.

–

объём сырья, подаваемого в час, м3.

С увеличением объёмной скорости уменьшается время пребывания сырья в реакторе, т.е. время контакта сырья с катализатором. При этом уменьшается глубина гидрообессеривания сырья. В случае уменьшения объёмной скорости увеличивается глубина обессеривания.

Для легких нефтепродуктов (более термостойких) уменьшение глубины гидроочистки при повышенных объёмных скоростях может быть компенсировано за счёт повышения температуры.

4) Активность катализатора.

Чем выше активность катализатора, тем с более высокой объёмной скоростью можно проводить процесс и глубже обессеривать сырьё.

Катализаторы гидроочистки достигают максимальной активности при переходе из окисной или восстановленной в сульфидную форму. Свежие и отрегенерированные катализаторы необходимо осернять при пуске. Во время осернения активные металлы меняют свою валентность от высшей к каталитически более активной низшей. Окончательное повышение активности до максимума происходит в течение первых суток работы на сырье. При этом окисный катализатор переходит в более активную форму – сульфидную.

Со временем активность катализатора снижается вследствие отложения кокса на его поверхности. Частичную регенерацию катализатора можно произвести гидрированием коксовых отложений при помощи циркуляции водорода через реактор при температуре 400÷420 °C. Однако регенерация этим способом не удается, если коксообразование произошло от падения давления в системе, превышения температуры выше допустимой. Поэтому даже кратковременное снижение давления в системе, превышение температуры процесса, прекращение циркуляции водородсодержащего газа – недопустимо.

Кроме того, катализатор постепенно «стареет» за счёт рекристаллизации активирующих добавок, изменения структуры поверхности носителя, а также за счёт адсорбции металлов и других веществ, блокирующих активные центры. В этом случае каталитическая активность снижается, катализатор заменяют или регенерируют.

Кратность циркуляции водородсодержащего газа.

При теоретически необходимых количествах водорода реакции гидрирования сернистых соединений могут протекать практически нацело. Однако скорость реакции будет мала ввиду низкой концентрации (парциального давления) водорода в зоне реакции. Для достижения оптимальной скорости реакции процесс ведут с избытком водорода.

Относительное количество подаваемого водородсодержащего газа выражается объёмом газа в нм3(нормальных кубических метрах), приходящегося на 1 м3жидкого сырья. В данном процессе кратность циркуляции водородсодержащего газа соответствует не менее 80 нм3/м3сырья.

Концентрация водорода в водородсодержащем газе может колебаться в пределах 70÷90 % объёмных в зависимости от характера сырья.