- •Волчков а.И.

- •Организационная структура сапр ри

- •Проектирующие подсистемы сапр ри

- •3.3. Формирование организационной структуры сапр ри

- •3.4.Структура обеспечения сапр ри

- •3. Последовательность разработки и содержание проектирующих

- •3.1. Исходные данные

- •3.2. Формирование баз данных по режущему инструменту

- •4. Автоматизированное проектирование фасонного резца

- •4.1 Исходные данные

- •4.2. Описание алгоритма

- •5. Автоматизированное проектирование цилиндрической фрезы

- •5.1. Исходные данные для расчета

- •5.2. Описание алгоритма

- •6. Автоматизированное проектирование машинного метчика

- •6.1. Исходные данные

- •6.2. Описание алгоритма

- •7. Автоматизированное проектирование спирального сверла

- •8. Автоматизированное проектирование развертки

- •8.1. Исходные данные

- •8.2. Описание алгоритма

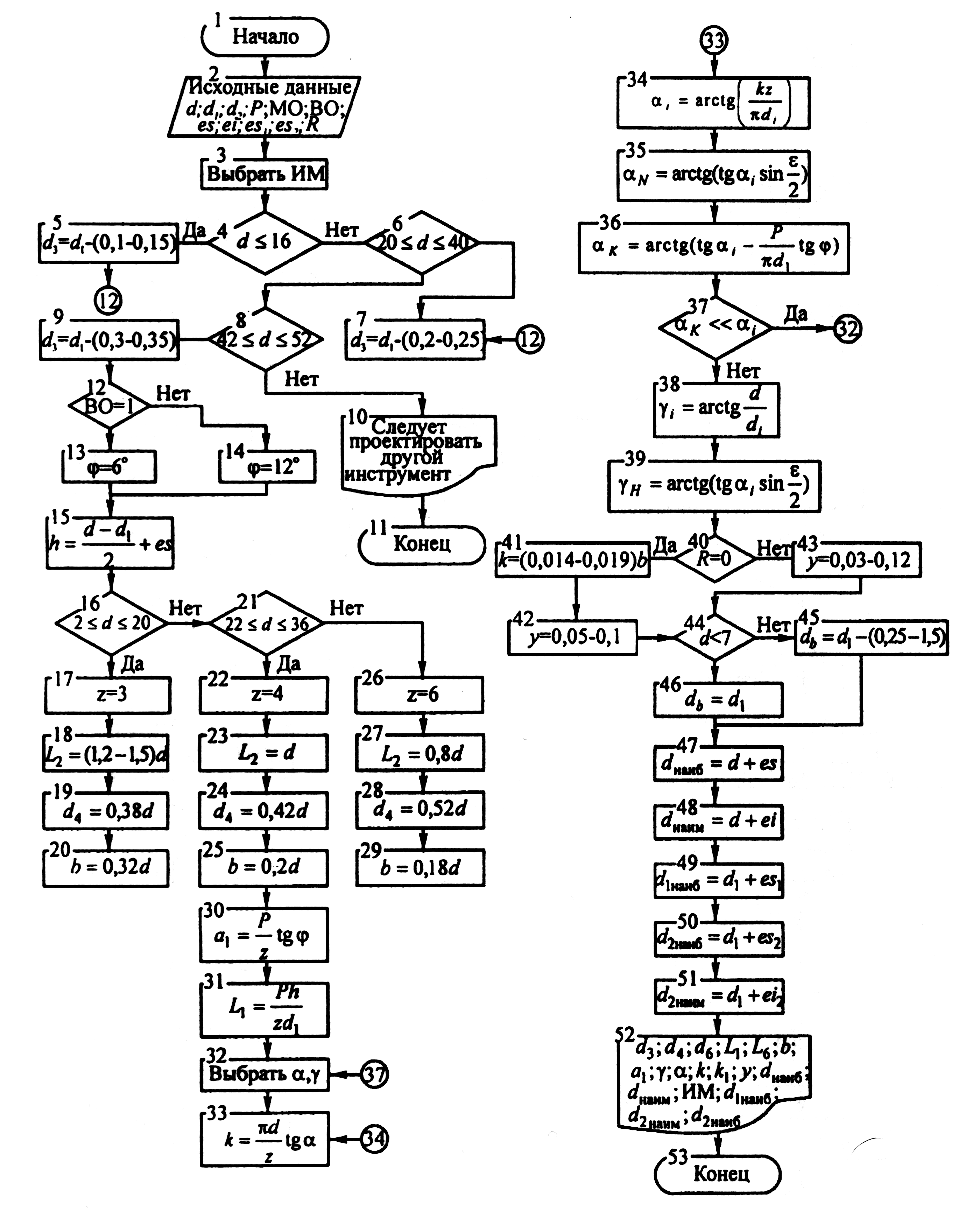

6.2. Описание алгоритма

Схема алгоритма расчета метчика приведена на рис. 6.1. В блоке 3 в зависимости от обрабатываемого материала проводится выбор материала инструмента (МИ).

Расчет параметров метчика начинают с определения диаметра метчика по торцу (блоки 5-10) для обеспечения плавного входа метчика в отверстие. Для метчиков с наружным диаметром d≤16 мм dт =D1 – (0,1…0,15 мм), с диаметрами 20≤d≤40 dт =D1 – (0,2…0,25 мм), с диаметрами 40≤d≤52 dт =D1 – (0,3…0,35 мм). При диаметре d>52 мм следует проектировать другой инструмент (блок 10).

Затем, в зависимости то вида отверстия выбирается угол конуса φ (блоки 12-14) и определяется глубина профиля h (блок 15). В блоках 16-29 производится расчет числа зубьев метчика z, длины калибрующей части l2, диаметра сердцевины dсерд и ширины зуба b. Далее определяются толщина стружки аz и длина режущей части l1 (блоки 30-31). В зависимости от обрабатываемого материала из таблиц баз данных выбираются значения переднего угла γ и заднего угла α на режущей части метчика (блок 32). Величина затылования по задней поверхности на режущей части метчика определяется в блоке 33. В блоках 34-36 определяются задний угол в любой точке на конусе режущей части αi (на диаметре dт), для метчиков со шлифованным профилем угол αN в сечении, перпендикулярном к режущим кромкам метчика и кинематический задний угол αк. Если угол αк значительно меньше αi (блок 37), необходимо увеличить угол α на вершине (блок 32) и вновь выполнить расчет. При выполнении условия αк ≈ αi определяют передний угол γi в точке на диаметре dт и в нормальном сечении к режущей кромке γN (блоки 38-39).

Блоки 40-46 обеспечивают расчет величины затылования k1 по калибрующей части для метчиков со шлифованным профилем, величины обратной конусности и диаметра хвостовика dхв. В блоках 47-52 производится выбор предельных отклонений наружного, среднего и внутреннего диаметров метчика, отклонения половины угла профиля ε/2 и шага ΔР по таблицам стандарта и расчет диаметров метчика. После выполнения программы результаты расчета выводятся на печать в следующем порядке: исходные данные; конструктивные параметры метчика с предельными отклонениями; геометрические параметры метчика.

Рисунок 6.1 − Схема алгоритма

7. Автоматизированное проектирование спирального сверла

В производственных условиях не всегда удается выбрать из баз данных сверло с требуемыми конструктивными параметрами, что связано с многообразием форм и конструкций обрабатываемых деталей (например, требуется увеличить длину шейки при наличии у обрабатываемой детали выступов). В этом случае необходимо проектировать инструмент специальной конструкции, учитывающую все особенности детали, условия эксплуатации и накладываемые на элементы сверла ограничения.

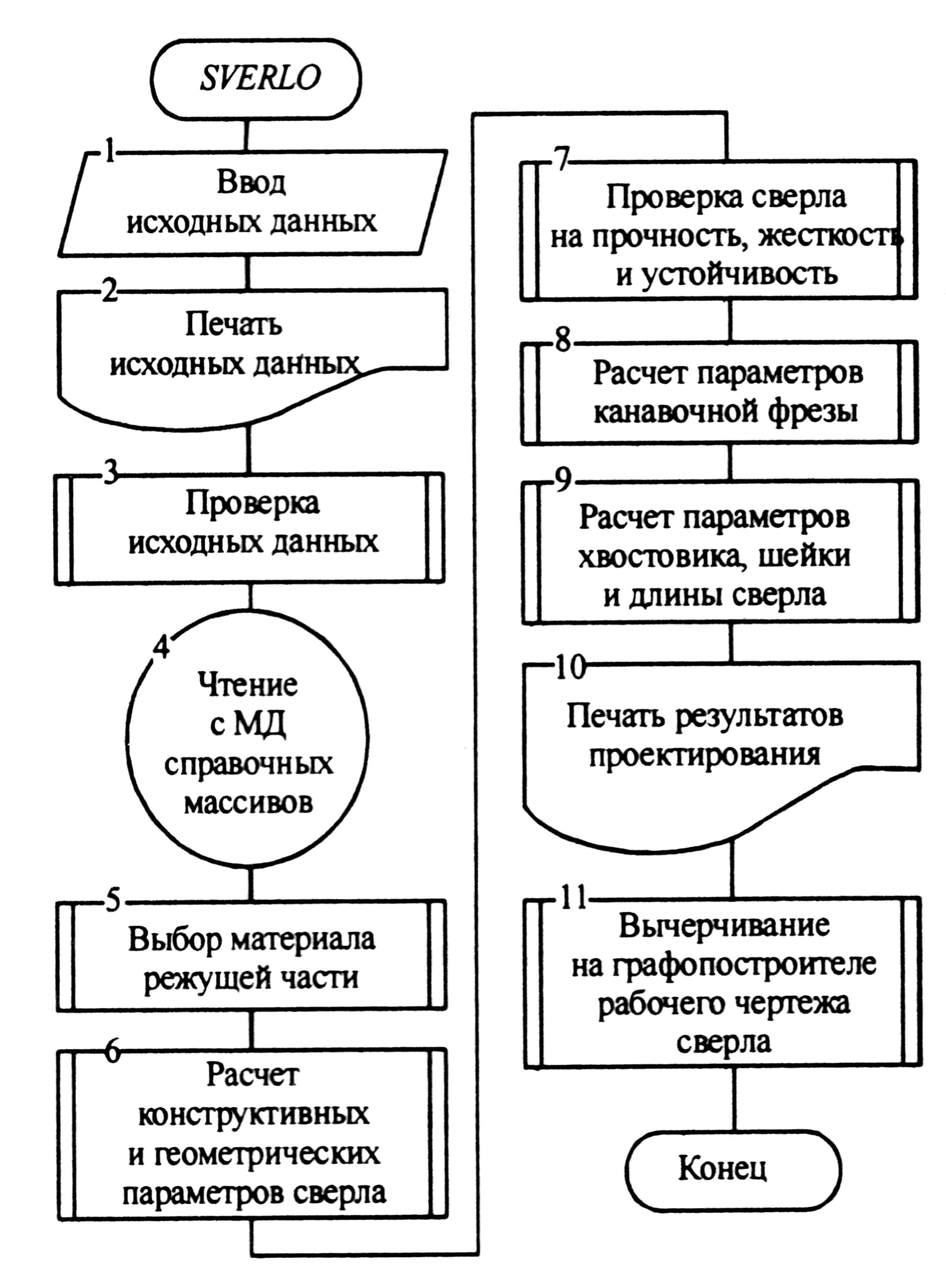

Автоматизированное проектирование сверла выполняется с помощью проектирующей подсистемы САПР РИЦ, включающую отдельные модули, каждый из которых будет функционировать в подсистеме самостоятельно.

В состав обобщенной схемы проектирования сверла (рис.7.1) помимо модулей, связанных с проектированием инструмента, входят и сервисные модули, необходимые для организации вычислительного процесса и удобства работы с подсистемой, например ввод исходных данных (блок 1) и их контроль (блок 3).

Рисунок 7.1– Обобщенная схема проектирования сверла

При автоматизированном проектировании спиральных сверл в качестве исходных данных принимаются параметры, выявленные на начальном этапе разработки методики проектирования при вскрытии внешних связей. Для получения оптимальной конструкции сверла, с одной стороны, необходимо стремиться к расширению числа учитываемых факторов, а с другой – с целью облегчения работы с подсистемой следует уменьшать число вводимых параметров. Оптимальный набор параметров для проектирования сверла включает:

D – номинальный диаметр отверстия, мм;

НО – нижнее отклонение диаметра отверстия с учетом знака, мм;

ВО – верхнее отклонение диаметра отверстия с учетом знака, мм;

lс – длина сверления;

КОМ – код обрабатываемого материала;

ЖТС – жесткость технологической системы;

V – скорость резания;

МП – масштаб производства (МП=1 – единичное и мелкосерийное, МП=2 – среднесерийное, МП=3 – крупносерийное, МП=4 – массовое);

КТС – код типа стружки;

N – количество точек торцового сечения сверла и др.

В качестве исходной выступает также условно-постоянная информация, к которой относятся таблица по выбору инструментального материала и таблица коэффициентов и параметров, зависящих от обрабатываемого материала. Условно- постоянная информация хранится в базах данных на магнитном диске (МД) и в нужный момент времени вызывается в ту или иную точку расчета сверла.

Для контроля правильности введенных параметров и оформления документации по расчету сверла исходные данные выводятся на печать.

Поскольку программа расчета сверла имеет определенную область применения, ограниченную допустимыми значениями исходных данных (например, диаметр отверстия не должен быть больше 80 мм, а длина сверления lс не должна превышать 10D), то необходима проверка исходных данных.

Назначение блока проверки исходных данных (блок 3) заключается в том, чтобы определить, принадлежат ли введенные данные области допустимых значений.

Анализ внешних связей, т.е. действующих факторов, показывает, что многие геометрические и конструктивные параметры сверла зависят от материала обрабатываемых деталей. Это обусловливает необходимость считать в качестве первоочередной задачи разработку и формирование обширного банка данных по обрабатываемым материалам. При этом исходят из того, что в литературе нет формализованных зависимостей в виде математических формул, устанавливающих связь между свойствами обрабатываемого материала и значениями геометрических параметров сверла. Поэтому в настоящее время эти связи даются в форме табличных рекомендаций, позволяющих задавать значения геометрических параметров для обработки деталей из различных материалов.

При определении размера наружного диаметра сверла исходными параметрами являются диаметр обрабатываемого отверстия и его предельные отклонения, соответствующие квалитету точности отверстия. Наибольший диаметр сверла определяется с учетом разбивки отверстия.

Поскольку процедура расчета диаметра сверла является составной частью САПР спиральных сверл, то она оформляется в виде подпрограммы, вызываемой из основной программы.

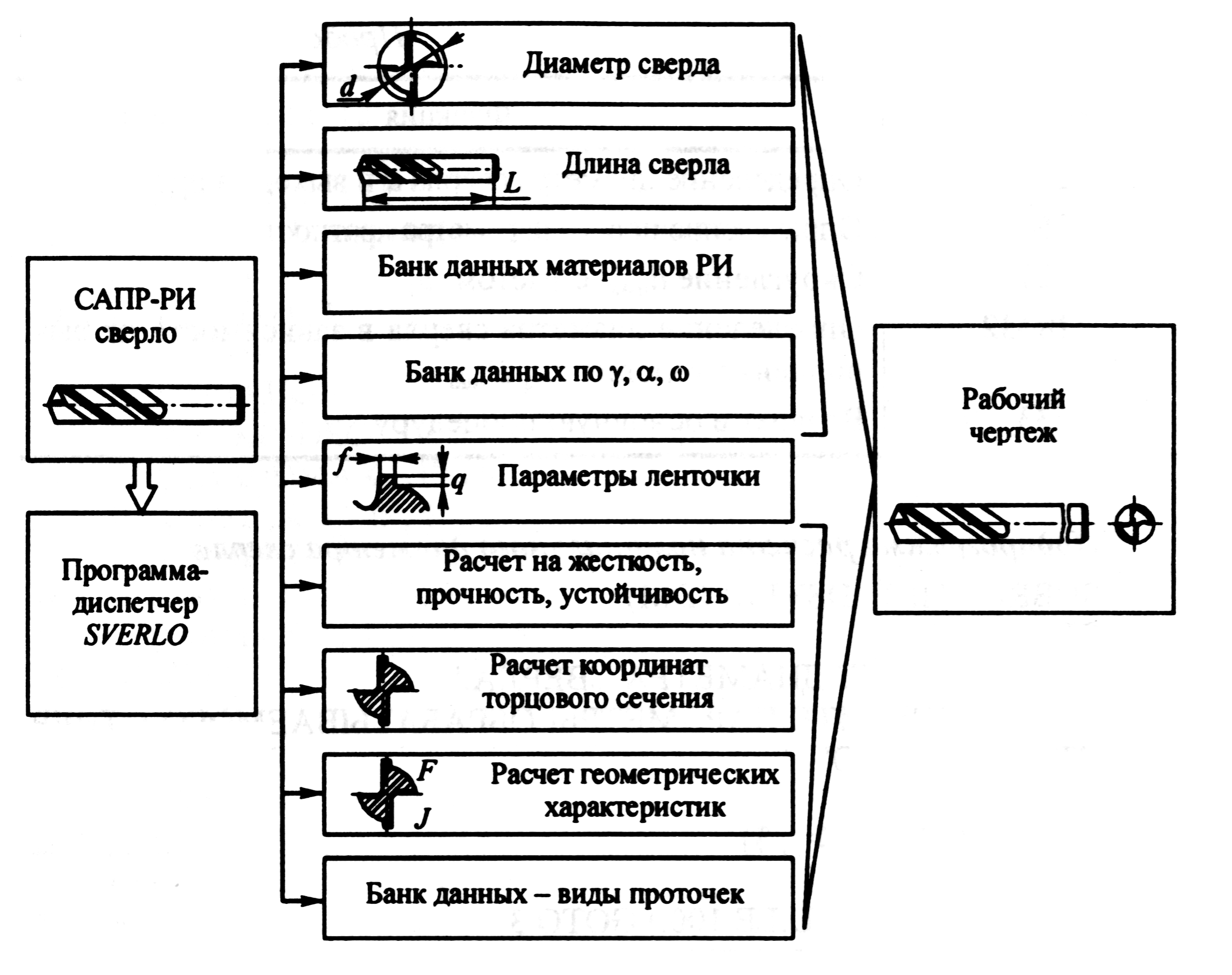

Состав основных проектных модулей подсистемы САПР РИ «Сверло», используемых при расчете сверла приведен на рис. 7.2.

Рисунок 7.2 −Проектные модули