- •Волчков а.И.

- •Организационная структура сапр ри

- •Проектирующие подсистемы сапр ри

- •3.3. Формирование организационной структуры сапр ри

- •3.4.Структура обеспечения сапр ри

- •3. Последовательность разработки и содержание проектирующих

- •3.1. Исходные данные

- •3.2. Формирование баз данных по режущему инструменту

- •4. Автоматизированное проектирование фасонного резца

- •4.1 Исходные данные

- •4.2. Описание алгоритма

- •5. Автоматизированное проектирование цилиндрической фрезы

- •5.1. Исходные данные для расчета

- •5.2. Описание алгоритма

- •6. Автоматизированное проектирование машинного метчика

- •6.1. Исходные данные

- •6.2. Описание алгоритма

- •7. Автоматизированное проектирование спирального сверла

- •8. Автоматизированное проектирование развертки

- •8.1. Исходные данные

- •8.2. Описание алгоритма

4. Автоматизированное проектирование фасонного резца

4.1 Исходные данные

В качестве исходных данных для расчета профиля фасонного резца указываются: эскиз фасонного профиля детали с размерами; материал детали и его твердость; тип резца (круглый или призматический).

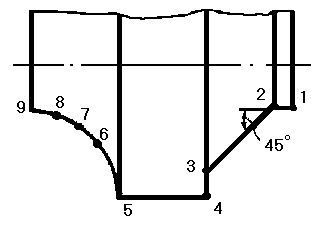

Профиль фасонной поверхности детали типа тела вращения может быть образован сочетанием отрезков прямых и кривых линий (рис. 4.1).

Рисунок 4.1 – Профиль фасонной поверхности детали

При расчете определяют радиусы узловых точек профиля круглого резца или глубины профиля призматического резца, соответствующие точкам на профиле детали. Эти точки находятся на стыке участков профиля с различным характером образующих (точки 1- 9 на рисунке 4.1). Конические участки профиля резца будут иметь криволинейную форму (гиперболу), т.к. коническая поверхность пересекается с плоскостью, не проходящей через ось круглого резца. Поэтому на конических участках берут дополнительную точку (примерно в середине). Для уменьшения погрешности конических участков профиля детали круглый фасонный резец выполняют с углом наклона передней поверхности

tg λ = tк sin γ/ lк ,

где tk, lk - глубина и длина конического участка профиля.

Наиболее точно конические участки профиля детали могут быть обработаны призматическими фасонными резцами с углом наклона передней поверхности. Для участков с криволинейными образующими берут не менее трех дополнительных точек, кроме крайних (точки 6-8 на рисунке 4.1). Радиусы этих точек необходимо определить заранее.

4.2. Описание алгоритма

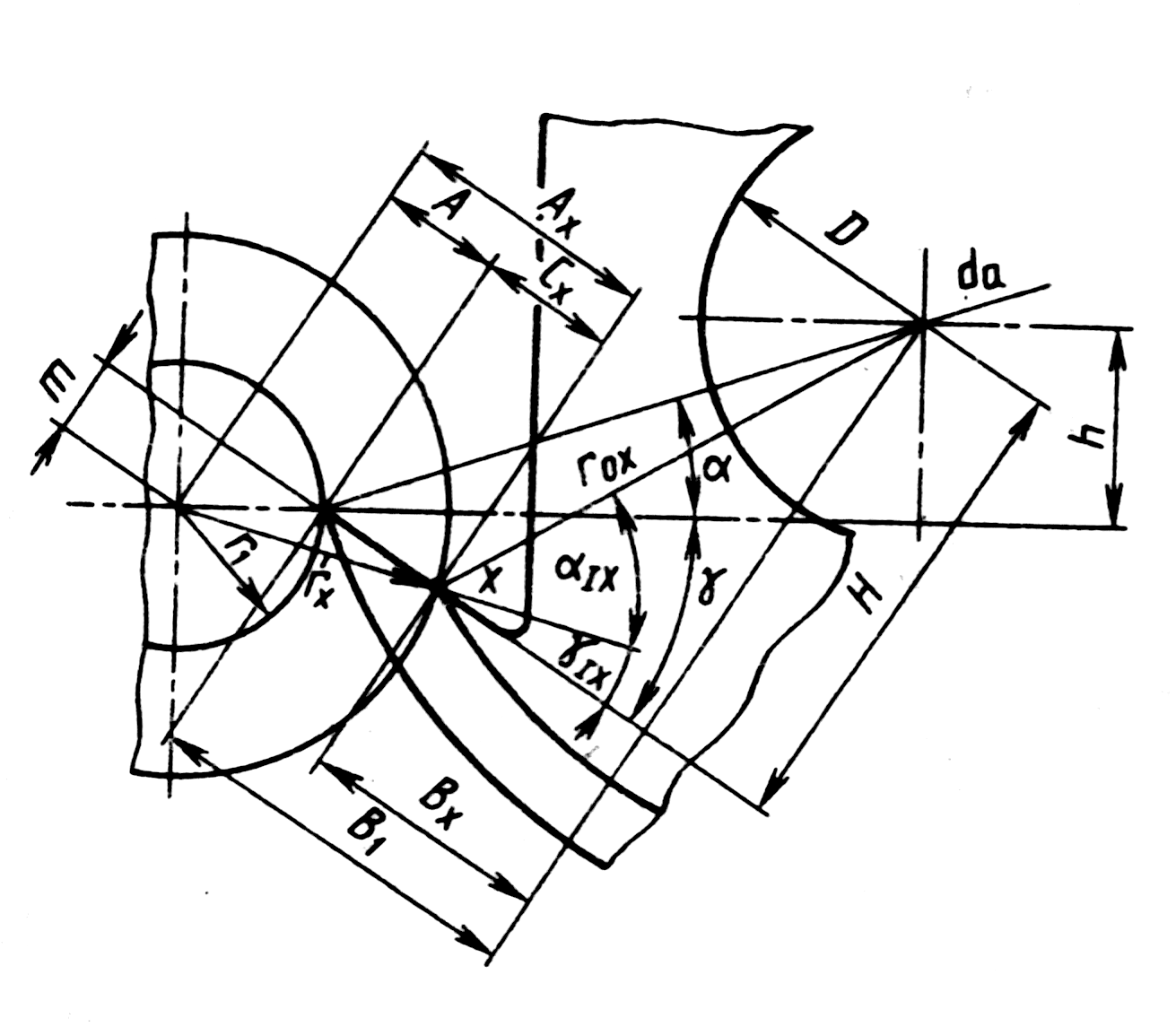

Определение профиля круглого фасонного резца сводится к определению размеров профиля в диаметральном сечении, т.е. к определению радиусов точек профиля резца, соответствующих узловым точкам профиля детали. Порядок расчета радиусов виден из расчетной схемы, приведенной на рисунке 4.2.

Рисунок 4.2 – Расчетная схема

На схеме резец показан в конечном положении, когда его вершина находится в точке, лежащей на радиусе r1. Схема алгоритма расчета круглого резца приведена на рис. 4.3.

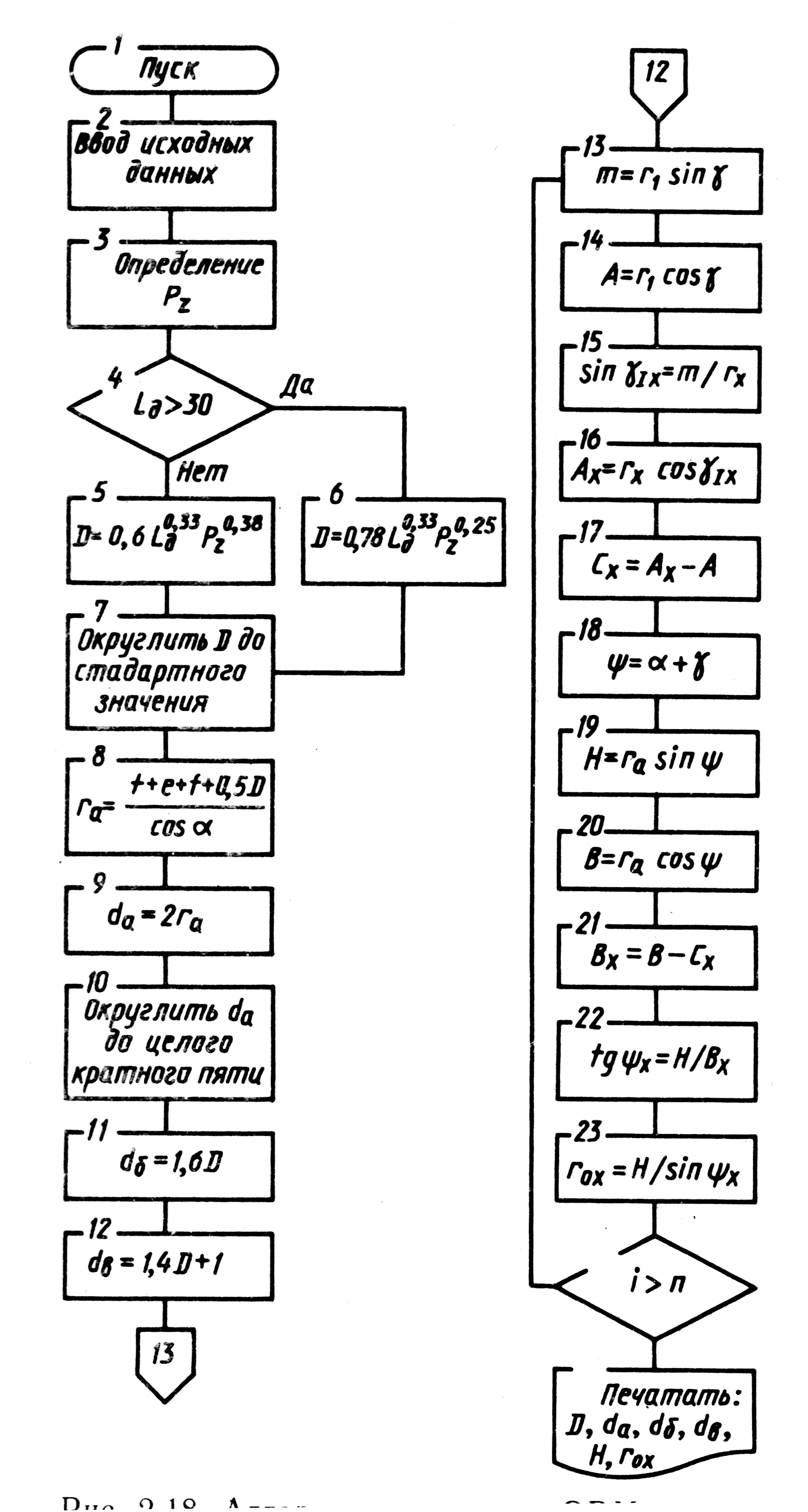

Исходные данные (блок 2) вводятся с клавиатуры компьютера: материал детали, твердость материала НВ; тип резца; радиусы узловых точек roxи их количествоn. Далее определяется сила Рzдля заданных режимов резания (блок 3).В зависимости от длины детали (блок 4) определяется диаметрDотверстия под оправку круглого резца (блоки 5,6). ЗначениеDокругляется до ближайшего большего по стандарту. Затем определяется наружный диаметрdарезца (блоки 8,9) с последующим его округлением до числа , кратного пяти (блок 10), диметр буртикаdб (блок 11), диаметр выточки в отверстииdв(блок 12). Далее определяются радиусы характерных точек профиля фасонного резца (блоки 13-23). Результаты расчета выводятся на печать.

Рисунок 4.3 − Схема алгоритма

5. Автоматизированное проектирование цилиндрической фрезы

5.1. Исходные данные для расчета

Задача проектирования цилиндрических фрез сводится к определению их конструктивных элементов и геометрических параметров, обеспечивающих обработку заданной детали на заданном станке в соответствии с требованиями шероховатости обработанной поверхности.

В задании на проектирование указывают тип фрезы; схему установки детали на станке (расстояние между опорами оправки цилиндрической фрезы); параметры обработки (ширину и глубину резания); требования к шероховатости обработанной поверхности; модель и мощность станка с целью определения возможности обработки детали разработанной фрезой в зависимости от мощности оборудования. При определении числа зубьев фрезы учитывают коэффициент равномерности фрезерования ξ, который вместе с передним углом γ вводится в качестве исходных данных.