dis_volkova_l_yu

.pdf11

нению импульса давления, возникающего при движении иглы и сжатии топли-

ва в замкнутой полости форсунки. Поэтому, изменение хода иглы предложено определять по изменению давления топлива в полости форсунки.

В третьей главе дана методика расчета процессов распыливания и сгора-

ния топлива в цилиндре дизеля. Приведена методика определения диаметра сопловых отверстий и эффективного проходного сечения и показано их изме-

нение при закоксовывании распылителя. Дано согласование периода задержки самовоспламенения топлива с дальнобойностью топливного факела и размера-

ми камеры сгорания. Уточнена методика теплового расчета, приведены резуль-

таты расчета рабочего процесса дизеля 16ЧН 26/26 при изменении угла опере-

жения впрыска и начала сгорания топлива.

Для тепловозных дизелей мощностью более 500 кВт представлена рас-

четная номограмма, позволяющая для заданной цикловой подачи топлива и продолжительности впрыскивания определять требуемое эффективное проход-

ное сечение распылителя. Номограмма позволяет по увеличению продолжи-

тельности впрыска топлива оценивать закоксовывание распылителей.

В четвертой главе приведены результаты диагностирования ТА тепло-

возных дизелей по анализу хода иглы распылителя. Износ направляющей рас-

пылителя и величину зазора между иглой и корпусом распылителя форсунки рекомендовано оценивать по объему утечек топлива из дренажной магистрали.

Рассмотрены основные причины неисправности форсунок дизелей и спосо-

бы их устранения. Дан анализ причин образования кокса в сопловых отверсти-

ях распылителей, приведены способы уменьшения закоксовывания.

В пятой главе проведена оценка технико-экономической эффективности внедрения прибора для контроля фактического угла опережения подачи топли-

ва и состояния форсунок, что позволит улучшить систему технического об-

служивания и ремонта тепловозов в локомотивных депо.

В заключении сформулированы основные результаты и выводы по дис-

сертационной работе.

12

1.Анализ состояния вопроса и задачи исследования

1.1.Режимы работы тепловозных дизелей

Техническое состояние локомотивного парка железнодорожного транспор-

та характеризуется количеством неисправностей и отказов оборудования раз-

личных систем и узлов тепловозов. Наибольшее количество отказов приходит-

ся на дизель. Из анализа технического состояния тепловозов за период с 1992

по 2002 г. на сети железных дорог РФ следует, что количество отказов и неис-

правностей в пути следования тепловозов, связанных с повреждением дизеля,

составляет около 35 %. В отдельных случаях количество отказов дизеля в пути следования достигает 65 % от значения общих отказов тепловоза [3].

Отказы и неисправности тепловозов в пути следования могут быть по вине персонала, занимающегося эксплуатацией (17,6 %), по вине ремонтного персо-

нала депо (66,7 %), по вине ремонтных заводов и заводов - изготовителей

(15,7 %).

Такое положение складывается по причине недостаточных навыков и уме-

ний персонала, обслуживающего тепловозы, выполняющего их ремонт, отсут-

ствия современного ремонтного и диагностического оборудования.

Несмотря на то, что в отдельные депо сети железных дорог поступают но-

вые тепловозы серии 2ТЭ116, ТЭМ7, основной парк магистральных теплово-

зов составляют грузовые 2ТЭ10М (Л, В), пассажирские ТЭП70, маневровые ТЭМ2, ЧМЭ3, причем парк тепловозов продолжает стареть [4].

В эксплуатации находятся тепловозы с неисправностями, которые можно отнести к «скрытым» отказам, приводящим к увеличению расхода топлива,

снижению номинальной мощности, неравномерным распределением мощности по отдельным цилиндрам. Обычно это связано с нарушением регулировки топ-

ливной аппаратуры, образованием кокса в сопловых отверстиях распылителей,

ухудшением технического состояния турбокомпрессора, износом цилиндро-

поршневой группы и механизма газораспределения.

13

Анализ работы тепловозов показывает, что у 30 % обследованных дизелей мощность оказалась заниженной на 15 – 20 %, а неравномерность нагрузки по цилиндрам достигала 25 – 30 % [5]. Различие нагрузки по отдельным цилин-

драм зависит от неравномерной подачи топлива форсунками и изменения от нормативного значения угла опережения впрыска топлива.

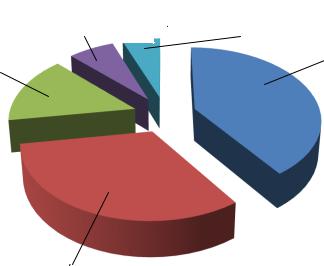

Согласно отчетным данным ОАО «РЖД» и отчётам РБ-2Т за период с 2006 по 2011 г. [7, 8, 9, 10, 11] (таблица 1.1), общая доля неисправностей ди-

зельного оборудования локомотивов составила 40,25 % от всех отказов тяго-

вого подвижного состава, в том числе 10 – 12 % на топливную аппаратуру.

Круговая диаграмма распределения неисправностей по основным узлам тепло-

возов представлена на рисунке 1.1.

Т а б л и ц а 1.1 – Процентное соотношение неисправностей по основным узлам тепловозов за период 2006 – 2011 гг.

|

|

|

Период наблюдения по годам |

|

||||

Узлы локомотива |

|

|

|

|

|

|

|

|

2006 |

2007 |

|

2008 |

2009 |

2010 |

2011 |

В сред- |

|

|

|

|||||||

|

|

нем |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дизель |

38,6 |

39,41 |

|

42,32 |

41,08 |

39,02 |

41,07 |

40,25 |

|

|

|

|

|

|

|

|

|

Вспомогательное |

|

|

|

|

|

|

|

|

и тормозное |

15,16 |

14,49 |

|

14,09 |

15,89 |

15,66 |

15,14 |

15,07 |

оборудование |

|

|

|

|

|

|

|

|

Электрическое |

33,84 |

32,72 |

|

32,76 |

30,80 |

31,21 |

31,95 |

32,21 |

оборудование |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Колёсные пары |

6,84 |

6,48 |

|

6,51 |

7,05 |

6,98 |

7,15 |

6,84 |

|

|

|

|

|

|

|

|

|

Прочее |

5,90 |

6,49 |

|

3,78 |

5,51 |

6,85 |

5,23 |

5,63 |

оборудование |

|

|||||||

|

|

|

|

|

|

|

|

|

Каждый третий случай непланового ремонта тепловозов связан с выхо-

дом из строя ТА. Эксплуатация тепловозов зачастую характеризуется условия-

ми, когда отдельные агрегаты и двигатель в целом работают при частичной по-

тере работоспособности без проведения достаточных профилактических меро-

приятий.

Если топливная аппаратура находится в исправном состоянии, но угол

14

опережения впрыска топлива установлен неверным (например, 20 о вместо нормативного 28 о), протекание рабочего процесса будет нарушено, что выра-

зится в увеличении расхода топлива и токсичности отработавших газов.

Вспомогательное и |

Колесные пары |

Прочее оборудование |

|

5,63 % |

|||

тормозное |

6,84 % |

||

|

|||

оборудование |

|

Дизель |

|

15,07 % |

|

||

|

40,25 % |

||

|

|

Электрическое оборудование

32,21 %

Рисунок 1.1– Процентное соотношение неисправностей по основным узлам тепловозов за период 2006 – 2011 гг.

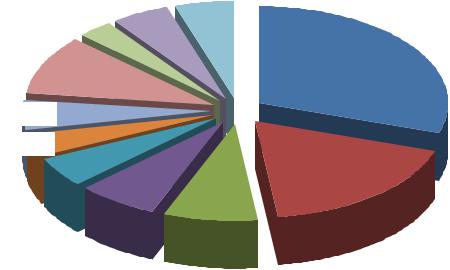

Основные неисправности ТА тепловозных дизелей (включая отклонение от нормативно-технических значений угла опережения подачи топлива) в про-

центном соотношении за период 2006 – 2012 г.г. приведены в таблице 1.2 и

изображены на рисунке 1.2.

К основным неисправностям топливных насосов высокого давления

(ТНВД) относятся задиры трущихся поверхностей плунжерных пар и заклини-

вание плунжеров во втулках (10 %); кавитационное разрушение деталей плун-

жерных пар, нагнетательных клапанов, трещины втулок плунжеров (5 %); зади-

ры и чрезмерный износ трущихся поверхностей деталей толкателей и кулачко-

вых шайб (5 %); утечки топлива через зазоры в соединениях (3 %).

Основная неисправность ТНВД – заклинивание плунжерной пары. Сред-

няя периодичность технического обслуживания ТНВД равна 6 000–10 000 ч..

Срок службы плунжерных пар равен 6 000–20 000 ч.

15

Т а б л и ц а 1. 2 – Среднее процентное соотношение неисправностей топливной аппаратуры тепловозов за период 2006 – 2012 гг.

|

|

Соотношение |

|

Неисправности топливной аппаратуры |

неисправностей, |

|

|

% |

1. |

Отклонение угла опережения подачи топлива от норма- |

30 |

тивного значения |

|

|

2. |

Нарушение герметичности посадочного конуса и пары |

18 |

«иглакорпус распылителя» |

|

|

3. |

Зависание игл распылителей и износ направляющей |

8 |

4. |

Снижение давления начала подъема (открытия) иглы |

7 |

5. |

Закоксовывание сопловых отверстий распылителя |

5 |

6. |

Ухудшение качества распыливания топлива |

4 |

7. |

Поломка или усадка пружин форсунки |

5 |

8. |

Задиры трущихся поверхностей плунжерных пар или их |

10 |

заклинивание |

|

|

9. |

Утечки топлива через зазоры в соединениях ТНВД и |

3 |

форсунки |

|

|

10. Кавитационный износ плунжерных пар и нагнетатель- |

5 |

|

ных клапанов, трещины втулок плунжера |

|

|

11.Чрезмерный износ пары ТНВД «кулачок –толкатель» |

5 |

|

Основными неисправностями форсунок являются: нарушение герметич-

ности запирающего конуса распылителя (18 %), зависание иглы и износ распы-

лителей (8 %), поломка или «усадка» пружины форсунки (5 %), снижение дав-

ления начала впрыскивания (7 %), закоксовывание отверстий распылителя

(5 %), ухудшение качества распыливания топлива (4 %).

Статистические данные по отказам форсунок показывают, что они теряют работоспособность в основном в результате потери герметичности запираю-

щего конуса распылителя, закоксовывания сопловых отверстий и заклинива-

ния игл в корпусе распылителя. Причиной зависания (потеря подвижности) игл распылителей являются малый зазор между иглой и направляющей корпуса,

высокие монтажные и термические напряжения, происходит это в начальный период работы. Ресурс распылителей для тепловозных дизелей составляет в среднем 5 000 – 8 000 часов.

16

№ 11; 5,0%

№10; 5,0%

№9; 3,0%

№ 8; 10,0% |

№ 1; 30,0% |

|

№7; 5,0%

№6; 4,0%

№5; 5,0%

№ 2; 18,0%

№ 4; 7,0%

№ 3; 8,0%

Рисунок 1.2 – Круговая диаграмма с процентным соотношением неисправностей ТА, построенная по данным таблицы 1.2

Отклонение угла опережения подачи топлива (неверный угол опережения подачи топлива) от нормативно-технических значений можно определить по анализу движения иглы распылителя форсунки. Для этого определяют угол начала подъема иглы относительно ВМТ.

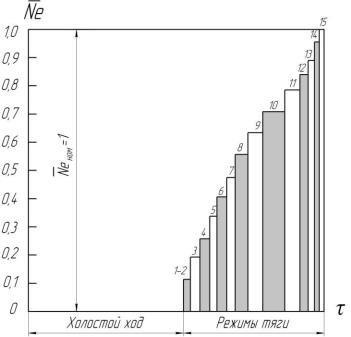

Процесс эксплуатации тепловозов характеризуется тремя главными режи-

мами – холостой ход, частичные и номинальные (полные) нагрузки. Время ра-

боты дизель-генераторных установок (ДГУ) на указанных режимах не посто-

янно и зависит от условий, в которых работает тепловоз. На рисунке 1.3 пока-

зана зависимость относительной мощности дизеля 10Д100 от времени работы на каждом эксплуатационном режиме [12]. Номерами 1 – 15 показаны позиции контроллера при изменении нагрузки дизеля. Более 50 % времени дизель рабо-

тает на режимах холостого хода. Остальное время он работает на режимах тяги при изменении мощности от 10 % (1-я позиция контроллера машиниста) до

100 % (15-я позиция контроллера, режим полной мощности).

17

Рисунок 1.3 – Зависимость относительной мощности дизеля 10Д100

от времени работы на различных эксплуатационных режимах,

(1 – 15-я позиции контроллера машиниста)

Для энергетических установок магистральных и маневровых тепловозов характерны частые изменения режимов работы при циклическом изменении нагрузки: холостой ход – нагрузка – холостой ход (рисунок 1.4).

Время работы дизель-генераторных установок тепловозов на холостом хо-

ду с учетом стоянок в пути следования колеблется в пределах от 40 до 70 %. В

режиме номинальной мощности тепловозы работают от 5 до 20 % суммарного времени. Остальное время приходится на частичные нагрузки.

В режиме нагрузки грузовые тепловозы 2ТЭ116 на 10-й позиции контрол-

лера работают 6,6 % , пассажирские тепловозы ТЭП70 на 7-й позиции контрол-

лера 11,3 % , маневровые тепловозы ТЭМ2 работают на 1-й позиции контрол-

лера примерно 10 % от общего времени работы [12, 13, 14].

Даже при движении поезда по сравнительно несложному участку пути наблюдаются изменения режимов нагрузки. При этом подача топлива изменя-

ется в широких пределах. В общем случае для грузовых и пассажирских тепло-

18

возов длительность работы дизеля на режиме полной мощности не превышает

20 %.

Рисунок 1.4 – Распределение времени работы тепловозов по позициям контроллера машиниста: а – грузовой тепловоз 2ТЭ116;

б – пассажирский тепловоз ТЭП70; в – маневровый тепловоз ТЭМ2

Время работы ДГУ тепловозов на холостом ходу (с учетом горячих просто-

ев) в условиях эксплуатации составляет (рисунок 1.4) для ТЭМ2 – 64,8 %; для ТЭП70 – 38,5 %; для 2ТЭ116 – 58,1 %. При этом расходуется более 8 % дизель-

ного топлива. По этой причине некоторые виды диагностирования топлив-

19

ной аппаратуры, например определение фактического угла опережения

впрыска топлива, рекомендуется проводить на режиме холостого хода.

В таблице 1.3 приведены время работы тепловозов на холостом ходу, на ча-

стичных режимах и расход топлива.

Т а б л и ц а 1.3 – Распределения времени работы и расхода топлива ДГУ тепловозов

Мощность |

Время работы, % |

Расход топлива, % |

||||

ДГУ, % от Nе |

|

|

|

|

|

|

2ТЭ116 |

2ТЭ10М |

ТЭМ2 |

2ТЭ116 |

2ТЭ10М |

ТЭМ2 |

|

|

|

|

|

|

|

|

Холостой ход |

58,1 |

38,5 |

64,8 |

8,5 |

8,7 |

8,0 |

|

|

|

|

|

|

|

10 – 25 |

9,3 |

8,5 |

9,4 |

6,8 |

6,4 |

21,1 |

|

|

|

|

|

|

|

26 – 50 |

13,7 |

14,1 |

11,2 |

30,2 |

31,7 |

30,5 |

|

|

|

|

|

|

|

51 – 75 |

16,8 |

15,0 |

7,2 |

46,7 |

44,8 |

15,2 |

|

|

|

|

|

|

|

76 – 100 |

2,1 |

2,5 |

7,4 |

7,8 |

8,4 |

25,2 |

|

|

|

|

|

|

|

В том числе |

0,6 |

0,8 |

1,4 |

0,7 |

0,9 |

1,3 |

|

||||||

100 % |

|

|

|

|

|

|

|

|

|

|

|

|

|

Качество работы ДГУ определяется как техническим состоянием, так и техническими характеристиками, заложенными при разработке тепловозов.

Эффективность использования принято оценивать по уровню реализуемой мощности и расходу топлива на совершение требуемой работы.

Повышение эффективности и надежности работы тепловозных дизелей в эксплуатации связано со снижением расхода топлива, уменьшением количества отказов и неплановых ремонтов. Необходимо совершенствовать методы и сред-

ства контроля, диагностирования тепловозов и их дизелей как после ремонта,

так и в эксплуатации. Для сокращения расхода топлива необходимо внедрять в депо и в процесс эксплуатации новые эффективные системы диагностирования,

исамодиагностики с применением современной техники.

Вразные годы на различных этапах развития железнодорожной техники значительный вклад в решение проблемы оптимизации режимов работы сило-

вых установок тепловозов и диагностирования внесли: Е.Е. Коссов, С.И. Су-

20

хопаров, Г.А. Фофанов, В.Д. Кузьмич, А.П. Третьяков, Н.А. Фуфрянский, А.З.

Хомич, А.И. Володин, В.А. Четвергов, А.Н. Гуревич, Г.И. Левин, В.Ф. Кри-

ворудченко, Д.Я. Носырев, С.В. Комков, А.Ю. Коньков и другие.

1.2. Задачи технической диагностики и основные термины

Техническая диагностика – это область науки и техники, изучающая ме-

тоды и средства определения технического состояния машин, оборудования,

систем и механизмов двигателей внутреннего сгорания без их разборки.

Применение методов и средств технической диагностики позволяет решить следующие технические, экономические и социальные задачи в производствен-

ной деятельности человека:

–снизить эксплуатационные расходы за счет уменьшения трудоемкости и времени ремонта оборудования;

–предупредить аварии благодаря своевременному выявлению дефектов;

–увеличить долговечность оборудования при устранении дефектов на ран-

них стадиях их появления;

–уменьшить количество обслуживающего персонала;

–повысить производительность труда, оптимизировать количество запас-

ных частей, узлов за счет прогнозирования отказов.

Применительно к средствам оценки технического состояния машин можно выделить три основных типа задач: – контроль измеряемых параметров; иден-

тификация (признание тождественности) неисправности машин и оборудова-

ния; прогноз изменения их технического состояния.

При техническом контроле машин и оборудования достаточно иметь ин-

формацию о величинах измеряемых параметров и зонах их допустимых откло-

нений. Более совершенной степенью контроля является мониторинг контроли-

руемых параметров, для которого необходима дополнительная информация о тенденциях изменения во времени измеряемых параметров.