dis_volkova_l_yu

.pdf

131

вится возможным благодаря разрядке конденсатора, который заряжается до

70 В между впрысками топлива. Конденсатор служит для поглощения ЭДС са-

моиндукции, которая возникает в катушке при отключении питания.

При нарушении герметичности перепускного клапана, увеличении утечек топлива через зазоры «игла – корпус распылителя» и зазор «управляющий поршень – направляющая» характеристика впрыска изменяется, что приводит к уменьшению цикловой подачи, нарушению баллистики топливного факела.

Из отсечного отверстия (жиклер) 11 (см. рисунок 4.11) при его открытии вытекает топливо (для процесса управления) за впрыск объемом равным

|

|

|

|

|

|

|

|

|

|

|

|

|

|

V |

F |

|

|

t F |

|

2 Р |

|

t , |

|

(4.7) |

|

|

ж |

|

|

|||||||||

|

ц |

ж |

|

ж |

|

|

Т |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|||

где F |

– эффективное проходное сечение жиклера, м2; |

ж |

– скорость исте- |

|||||||||

ж |

|

|

|

|

|

|

|

|

|

|

|

|

чения топлива через жиклер, м/с; Р – средняя величина давления топлива в

камере управления, Н/м2; ρТ – плотность топлива, кг/м3; |

t − время впрыска, с. |

|||

При среднем |

давлении |

в |

камере управления |

Р = 70·106 Н/м2 ; |

ρТ = 850 кг/м3; F |

= 0,14·10-6 |

м2 |

и времени 0,005 с (для продолжительности |

|

ж |

|

|

|

|

впрыска 15 о и частоты вращения вала насоса 500 мин-1) количество сливаемого топлива из камеры управления за впрыск составит 250·10-9 м3 или 250 мм3. За 1

мин совершается, например, 500 циклов впрыска и объем сливаемого топлива составит 125 000 мм3 или 125 см3. Допустимое диагностическое значение сли-

ваемого топлива вместе с утечками через зазоры в распылителе и управляющем поршне не должны превышать 150 см3 за 1 мин [47].

Если сливаемое топливо вместе с утечками превысит 150 см3 , то вначале нужно обратить внимание на герметичность клапана управления, притереть его или заменить.

Характеристика впрыска значительно изменяется при износе прецизион-

ных пар распылителя и управляющего штока. Величина утечек топлива зависит от зазора (износа) прецизионных пар форсунки и принята в качестве диагно-

стического сигнала.

132

Утечки топлива через пару «игла – корпус распылителя» или «шток– направляющая» за время t определялись по формуле [49, 62]

Vу |

d 3 |

|

Р t , |

(4.8) |

||

12 |

l |

|||||

|

|

|

||||

где d – диаметр иглы, м; δ – радиальный зазор, м; β – коэффициент, учитыва-

ющий эксцентричное расположение иглы (штока) в направляющей (1,1 – 1,15); l длина направляющей части иглы (штока), м; μ – коэффициент динамиче-

ской вязкости топлива, Н·с/м2 (1,5·10-3); Р – давление топлива в камере управления, Н/м2. Диаметр иглы был принят 4 мм, управляющего поршня

4,3 мм, длина 20 мм.

Расчетные значения утечек через прецизионные пары «игла-корпус распы-

лителя» и «шток–направляющая» для различных радиальных зазоров и давле-

ний приведены в таблицах 4.3 и 4.4. При радиальном зазоре 6 мкм утечки топ-

лива (например, при давлении в аккумуляторе 200 МПа) достигают значения равного 170 мм3, что отрицательно будет влиять на стабильность процесса впрыска.

Т а б л и ц а 4.3 –Утечки топлива в мм3 за цикл через пару

«игла – корпус распылителя» в зависимости от величины зазора и давления в аккумуляторе

Давление в ак- |

Радиальные зазоры в распылителе, мкм |

|||||

кумуляторе, |

|

|

|

|

|

|

1 |

2 |

4 |

6 |

8 |

||

МПа |

||||||

|

|

|

|

|

||

50 |

0,11 |

0,92 |

7,35 |

25 |

59 |

|

|

|

|

|

|

|

|

100 |

0,23 |

1,84 |

14,7 |

50 |

118 |

|

|

|

|

|

|

|

|

150 |

0,345 |

2,76 |

22 |

75 |

177 |

|

|

|

|

|

|

|

|

200 |

0,46 |

3,68 |

29,4 |

100 |

236 |

|

|

|

|

|

|

|

|

250 |

0,57 |

4,6 |

36,7 |

125 |

295 |

|

|

|

|

|

|

|

|

По значению утечек топлива определяют зазоры в парах «игла – корпус

распылителя», «шток – направляющая», оценивается их предельная величина и

133

определяется возможность дальнейшей эксплуатации форсунок.

Т а б л и ц а 4.4 – Утечки топлива в мм3 за цикл через пару

«шток – направляющая» в зависимости от величины зазора и давления в камере управления.

Максимальное давление |

|

Радиальные зазоры, мкм |

|

||||

в аккумуляторе и сред- |

|

|

|

|

|

|

|

1 |

2 |

4 |

6 |

|

8 |

||

нее в камере управле- |

|

||||||

|

|

|

|

|

|

||

ния, МПа |

|

|

|

|

|

|

|

50; |

33 |

0,08 |

0,64 |

5,12 |

17,3 |

|

41 |

|

|

|

|

|

|

|

|

100; |

70 |

0,16 |

1,28 |

10,24 |

34,6 |

|

82 |

|

|

|

|

|

|

|

|

150; |

100 |

0,24 |

1,93 |

15,5 |

51 |

|

122 |

|

|

|

|

|

|

|

|

200; 135 |

0,33 |

2,64 |

21,1 |

71,3 |

|

169 |

|

|

|

|

|

|

|

|

|

250; |

170 |

0,4 |

3,28 |

26,2 |

88,5 |

|

210 |

|

|

|

|

|

|

|

|

4.3. Основные причины неисправностей форсунок дизелей

испособы их устранения

4.3.1.Основные причины образования кокса в сопловых отверстиях

распылителей форсунок дизелей

Физическая природа образования коксовых отложений в распылителях не имеет однозначной трактовки. Накопленный опыт работ по анализу причин нагарообразования в распылителях позволил прийти к выводу, что основными причинами образования кокса в распылителях форсунок дизелей являются про-

рыв газов в его полость в конечной фазе впрыска и наличие высокой темпера-

туры [88, 94].

При диагностировании форсунок и определении закоксовывания распыли-

телей важным является нахождение причин образования кокса и их устранение.

Отработавшие газы, кроме повышения температуры распылителя, несут с собой продукты неполного сгорания дизельного топлива – сажу. Анализ ди-

134

зельной сажи показал, что проекция её первичных частиц имеет сферическую форму. Для дизельной сажи характерным является образование вторичных структур размером до 4,0 мкм. В процессе работы двигателя сажевые образова-

ния соединяются в конгломераты (уплотняются) с поперечниками от 4 до

60 мкм, которые объединяются в цепи длиной от 20 до 120 мкм [94]. Сажа спо-

собна проникать в распылитель через сопловые отверстия.

Частицы дизельной сажи, соединяясь с лаковой пленкой испарившегося топлива, способны образовывать твердые коксовые отложения. Дополнительно наполнителем лаковой пленки могут быть механические частицы, продукты сгорания моторного масла с присадками.

Воздух, поступающий в двигатель, содержит механические примеси (пыль,

которая представляет собой мелкие частицы дорожного покрытия). Пыль мо-

жет содержать до 70 % окиси кремния SiO2, до 20 % закиси железа FeO3, до

10 % окиси алюминия Al2O3.

Дополнительно в цилиндре при сгорании топлива и недостатке кислорода воздуха образуется углерод (сажа), а в результате трения и износа появляются частицы железа и алюминия. В работе [95] исследован механизм образования нагара на поверхности поршня и его состав. Анализировались образцы нагара на днище поршня и в канавках компрессионных, маслосъемных колец. Иссле-

дования показали, что во всех образцах нагара содержится до 63–67 % углеро-

да. На днище поршня содержится: железо – до 4 %, алюминий –до 1,25 %. Та-

ким образом, проникающие газы из камеры сгорания в полость распылителя могут содержать сажу, частицы алюминия, железа и кремния.

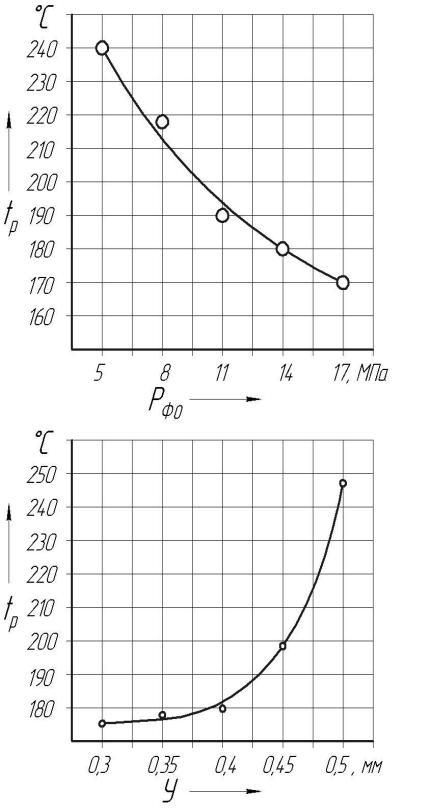

При снижении давления начала подъема иглы Рфо ниже критического га-

зы проникают в полость распылителя [96, 97]. На рисунке 4.13 показано, что для ТА дизеля 4ЧН 13/14 (Д-440) при давлении Рфо менее 12 МПа продолжи-

тельность впрыска топлива на двигателе φд , становится больше, чем на безмо-

торном стенде φс и прорыв газов Lп в полость распылителя увеличивается.

135

Рисунок 4.13 – Зависимость продолжительности впрыска топлива на двигателе φд, стенде φс и глубины проникновения газов Lп в полость распылителя от величины давления открытия иглы Рфо

В процессе испытаний двигатель Д-440 (4ЧН 13/14) мощностью 75 кВт производства ОАО ПО АМЗ (Алтайдизель) работал на режиме номинальной мощности при частоте вращения коленчатого вала 1 750 мин-1 и цикловой по-

даче 100 мм3. Заштрихованная область «А» является зоной прорыва газов и возможного образования кокса. Глубина прохождения газов в полость распы-

лителя оценивалась длиной отложения кокса на поверхности иглы (потемнени-

ем).

В процессе длительной эксплуатации дизеля давление открытия иглы Рфо

снижается в результате износа контактирующих поверхностей иглы, штанги,

пружины, что может привести к прорыву цилиндровых газов и образованию кокса в полости распылителя и сопловых отверстиях.

При эксплуатации дизеля нельзя допускать снижение давления открытия иглы ниже критического (менее 80 % от значения, установленного заводом-

изготовителем). Газы могут проникать в полость распылителя и при плохой по-

движности иглы, или ее зависании.

При |

распылителя (зона |

сопловых |

подачи топлива, |

повышения |

распылителя. |

В процессе |

контактирующих по- |

верхностей |

чего ход |

иглы увеличивается |

|

С увели |

носика |

распылителя |

увеличении хода |

иглы в результате |

» за измене- |

нием давления |

посадке на |

седло. Перепад |

увеличивается, |

что способствует |

ителя. |

Рисунок 4.14 – Зависимость температуры носика распылителя tр от максимального хода иглы у

Современные дизели форсированы по мощности за счет повышения давле-

ния воздуха на впуске (наддув) и большей подачи топлива. Давление и темпе-

ратура газов в цилиндре увеличились, что способствует образованию кокса в

137

распылителях. После окончания впрыскивания внутренние поверхности распы-

лителя остаются смоченные топливом, которое под воздействием высокой тем-

пературы (200–300 °С) за период между впрыскиванием преобразуется в лако-

вую пленку. Сажа, частицы алюминия, железа и кремния, контактируя с лако-

вой пленкой, «прилипают» к ней, образуя на поверхности коксовые отложения.

Для ликвидации прорыва газов рекомендуют увеличивать Рфо путем по-

вышения усилия на пружине, но это приводит к росту напряжений в запорном конусе распылителя и его износу.

Увеличение Рфо без изменения усилия на пружине и контактных напряже-

ний в запорном конусе распылителя возможно при уменьшении диаметра иглы.

Давление начала подъема иглы определяется выражением

Pфо |

Fп |

, |

(4.9) |

|

fи fк |

||||

|

|

|

где Fn – сила сжатия пружины, Н; fи – площадь поперечного сечения иглы, м2; fк – площадь посадочного конуса иглы, м2.

Из анализа выражения (4.9) следует, что при неизменной величине Fп зна-

чение Рфо можно увеличить путем уменьшения fи или её диаметра dи.

Давление начала посадки иглы на седло Рп меньше статического давления начала открытия иглы Рфос и определяется по формуле

Рп (0,5 0,7) Рфос . |

(4.10) |

Повышение давления, скорости истечения топлива из сопловых отверстий,

а также увеличение давления посадки иглы на седло будут препятствовать про-

рыву газов в полость распылителя и образованию кокса в сопловых отверстиях.

Для снижения возможности прорыва газов в полость распылителя и обра-

зования кокса в сопловых отверстиях рекомендуется применение иглы распы-

лителя с меньшим диаметром [96].

Вработе [97] для анализа стойкости распылителей к образованию кокса предложен цикл, состоящий из четырех часов работы дизеля. Один час – режим номинальной мощности, три часа – режим максимального крутящего момента.

Вначале и в конце цикла коксования на стенде постоянного давления

138

определялось эффективное проходное сечение распылителей. Регулировка насоса высокого давления оставалась неизменной. Для оценки влияния конструктивных, эксплуатационных и регулировочных параметров ТА на процесс закоксовывания форсунки комплектовались по «технологическому», «эксплуатационному» и «аварийному» вариантам. Величина Рфо уменьшалась на 15 и 40 %, а ход иглы увеличивался на 50 и 100 % для «эксплуатационного» и «аварийного» вариантов. На «аварийном» режиме форсунки дополнительно работали с «зависшими» иглами.

При испытании дизеля Д-440 c форсунками, укомплектованными по

«технологическому» варианту (ход иглы 0,3 мм, давление открытия 16 МПа),

не обнаружена склонность распылителей к образованию кокса. Величина закоксовывания сопловых отверстий форсунок (уменьшение проходного сече-

ния), укомплектованных по «эксплуатационному» варианту, достигала 15 %, а

по «аварийному» – 50 % [97].

Проведение исследования топливной аппаратуры дизелей средней быстроходности и малой цилиндровой мощностью (30 – 40 кВт) значительно проще, чем тепловозных дизелей с цилиндровой мощностью 200 – 250 кВт.

Форсунки имеют одинаковый принцип действия (с гидромеханическим управлением иглы), но отличаются габаритными размерами, массой подвижных деталей, диаметром иглы, проходным сечением распылителя. Образование кокса в распылителях имеет одинаковую физическую природу.

4.3.2. Методика восстановления герметичности посадочного конуса иглы распылителя форсунки

В процессе длительной эксплуатации топливной аппаратуры дизеля поса-

дочные поверхности конуса иглы и корпуса распылителя форсунки изнашива-

ются, что способствует плохому распыливанию и даже «подтеканию» топлива из распылителя [98, 100] . Распылители с подтекающим уплотняющим конусом склонны к закоксовыванию.

139

На рисунке 4.15 (вид 1) показан посадочный конус нового (исправного) рас-

пылителя с кольцевым уплотнением шириной примерно 0,5 – 1,0 мм и требуе-

мой мелкостью распыливания топлива.

Рисунок 4.15 – Вид уплотнения посадочного конуса нового (1),

изношенного (2) и восстановленного (3) распылителей

При испытании на стенде КИ-3333 или А-106 игла с хорошей подвижно-

стью способна многократно подниматься и опускаться на седло (дробить). По-

ток топлива не дросселирует под конусом иглы, а рассекается на участки и по-

ступает к соплам под высоким давлением, обеспечивая требуемую мелкость распыливания. Топливо из распылителя вытекает в виде тумана с характерным звуком. Игла совершает колебательный процесс с частотой 50 –100 Гц.

При изношенном распылителе ширина кольцевого уплотнения увеличива-

ется [99] (см. рисунок 4.15, вид 2). Широкий посадочный конус с малым зазо-

ром представляет собой местное сопротивление с большим коэффициентом по-

терь. Топливо, проходя через длинную коническую щель, теряет энергию. При этом поток топлива не рассекается на отдельные участки, а при малом давлении поступает к сопловым отверстиям, вытекает из них, не распадаясь на мелкие капли. Плохое качество распыливания и течь топлива в запорном конусе рас-

пылителя повышает расход топлива до 10 %.

При увеличении ширины уплотнения теряется герметичность посадочного конуса и распылитель начинает «лить». Для обеспечения требуемой ширины посадочного конуса и его герметичности необходимо восстановить геометрию

140

конуса корпуса распылителя. Необходимо удалить часть поверхности конуса иглы так, чтобы ширина кольцевого уплотнения была равной 0,5 – 1,0 мм и притереть уплотнение (см. рисунок 4.15, вид 3).

Для восстановления герметичности запорного конуса распылителей форсу-

нок разработана методика и использовался стенд (рисунок 4.16) [98] для при-

тирки запорных конусов. Применение стенда позволяет восстанавливать до

50 % подтекающих распылителей с хорошим распыливанием.

Рисунок 4.16 – Стенд для восстановления герметичности посадочного конуса распылителя

Вначале форсунку проверяют и регулируют на требуемое давление начала подъема иглы и оценивают качество распыливания на стенде КИ–3333 или А-106. Затем снижают давление на 1– 2 МПа и в зоне сопловых отверстий (но-

сике) наблюдают образование капель топлива. Если в течение 10 с не образует-

ся капля топлива, то герметичность посадочного конуса считается удовлетво-

рительной. Если распылитель подтекает, то его восстанавливают по предлагае-

мой методике или заменяют.

Методика восстановления следующая: