ТЯГОВЫЙ ГЕНЕРАТОР ГС

.docxТЯГОВЫЙ ГЕНЕРАТОР ГС-501А

Переменного тока предназначен для эксплуатации на тепловозах с электрической передачей переменно – постоянного тока и служит для преобразования механической энергии дизеля в электрическую.

Вырабатываемый генератором переменный ток частотой 35-100 Гц идет в выпрямительную установку, а затем выпрямленный к тяговым электродвигателям постоянного тока.

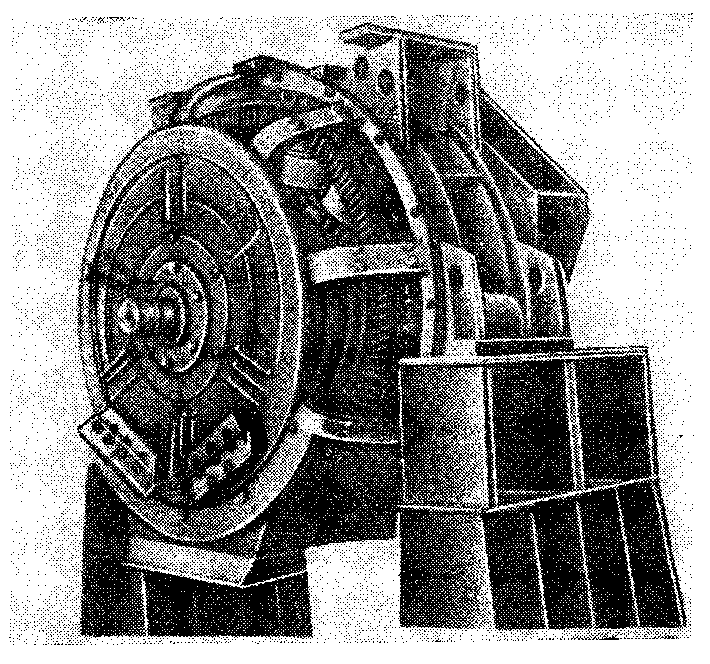

Рис. 12 – Тяговый генератор ГС-501А

1 – дистанционные кольца; 2 – сферический роликоподшипник; 3 - ступица; 4 – крышка подшипника; 5 – контактные кольца; 6 – щеткодержатель со щеткой; 7 - ротор; 8 – подшипниковый щит; 9 - статор; 10 – обмотка статора; 14 - обмоткодержатель; 15 – корпус статора; 16 – сердечник статора; 21 – вал ротора; 22 – фланец ротора; 23 – корпус ротора; 24 – сердечник индуктора.

Генератор установлен на поддизельной раме и состоит из:

1) статора; 2) ротора; 3) подшипникового щита; 4) контактной системы.

Статор имеет:

1) корпус; 2) сердечник; 3) обмотку.

Корпус сварной, изготовлен из стальных листов, которым с помощью вальцевания придается цилиндрическая форма. К корпусу параллельно его оси с двух сторон приварены опорные лапы для установки генератора на поддизельную раму.

Перпендикулярно лапам для повышения их жесткости приварены к корпусу стальные ребра с проушинами, предназначенные для подъема и транспортировки генератора. В верхней части корпуса имеются кронштейны для установки синхронного возбудителя, стартер–генератора и коннекторной коробки для выводных кабелей.

Сердечник выполнен из штампованных, изолированных друг от друга (для уменьшения вихревых токов) листов высоколегированной электротехнической стали толщиной 0,5 мм. После шихтовки сердечник стягивается с помощью шпилек и нажимных шайб. В листах сердечника выштампованы 144 паза и 120 вентиляционных отверстий диаметром 27 мм.

Рис. 13 – Устройство тягового генератора ГС-501А

11 – катушка полюса ротора; 12 – полюс ротора; 13 – демпферная обмотка; 17 – паз сердечника статора; 18 – вентиляционный канал; 19 – сердечник полюса ротора; 20 - клин; 27 – опорная лапа; 28 – ребра жесткости.

Обмотка двухслойная волновая, стержневая. Шаг по пазам 1-13-25, выполнена из медного изолированного провода размером 2,1×9,3 мм и уложена в пазы. Изолирована от корпуса полиамидной и активированной фторопластовой пленками с выстилкой паза пленкостеклотканью.

Для уменьшения пульсации выпрямленного напряжения обмотка выполнена по схеме двух независимых звезд (с двумя параллельными ветвями в каждой), сдвинутых одна относительно другой на 30ºС.

Рис. 14 – Устройство статора

10, 29 – обмотка статора; 20 - клин; 30 – полюс возбуждения.

Электросекция обмотки прямоугольной формы, соответствующей форме паза сердечника, выполнена из девяти уложенных друг на друга широкой стороной медных проводников. Лобовые части обмотки крепятся к корпусу статора с помощью пластмассовых обмоткодержателей с запрессованными в них шпильками. Система выводов обмотки статора усиленная, и пайка их к шинам производится серебросодержащим припоем: всего- шесть фазных, два нулевых вывода и два вывода обмотки возбуждения.

Ротор состоит из: 1) вала; 2) корпуса; 3) фланца; 4) индуктора; 5) двенадцати полюсов возбуждения.

Вал ротора выполнен укороченным, запрессован во втулку корпуса и имеет свободный конец, позволяющий отбор мощности на собственные нужды тепловоза.

Корпус сварно–литой конструкции, круглого сечения. С одного конца в него вварена стальная литая втулка, а с другого фланец. По периметру к корпусу приварены ребра на которые нашихтовывается индуктор.

Фланцем корпус крепится к ведомому диску пластинчатой муфты призонными болтами.

Индуктор набирается из двухмиллиметровых стальных листов и стягивается нажимными шайбами. В листах выштампованы 12 пазов в виде «ласточкиного хвоста», в которых клиньями крепят полюса возбуждения.

Полюс возбуждения состоит из сердечника, катушки и демпферной обмотки.

Сердечник набирается из листов стали толщиной 1,4 мм, спрессовывается и стягивается четырьмя стальными шпильками.

Катушка выполнена из медной ленты ЛММ размером 1,35+25 мм, гнутой на ребро. Между витками меди проложена изоляция, катушка пропитана в сборе с сердечником в эпоксидном компаунде и имеет изоляцию типа «монолит-2» класса F и 66 витков.

Демпферная обмотка встроена в пазы полюсных наконечников. Она выполнена из восьми медных стержней диаметром 12 мм, соединенных между собой по торцам короткозамыкающими сегментами и пропаяны в них, либо из стальных стержней, приваренных по торцам к полюсным щекам.

В машинах переменного тока стремятся получить вращающуюся круговую намагничивающую силу, так как только она создает синхронно вращающийся поток, с помощью которого передается энергия от статора к ротору (или наоборот). Поэтому стремятся уменьшить все высшие гармоники намагничивающей силы. Стержни, замкнутые по краям соединительными кольцами, создают ряд короткозамкнутых контуров, демпфирующих (ослабляющих) поля, вращающиеся несинхронно.

Подшипниковый щит сварной конструкции укреплен болтами на корпусе статора. В щите имеется выемная ступица обеспечивающая возможность замены роликоподшипника без снятия щита с генератора и без отъема генератора от дизеля.

Подшипниковый щит является несущей частью, так как на ступицу через роликовый подшипник опирается одной стороной ротор. Подшипник ротора самоустанавливающийся, со сферическими роликами. Конструкция подшипникового узла обеспечивает сброс отработанной смазки в специальную камеру. Крышки подшипникового узла стягиваются болтами , проходящими через осевые отверстия в теле ступицы. Торцовая сторона подшипникового щита (верхнее основание усеченного конуса ) закрыта плоскими штампованными щитами из листовой стали.

Контактная система включает в себя щеточный аппарат и контактные кольца.

Щеточный аппарат состоит из шести латунных щеткодержателей, установленных на двух подвесках, которые в свою очередь закреплены с помощью четырех изоляторов на изогнутых ребрах во внутренней полости подшипникового щита.

Конструкция щеткодержателя предусматривает постоянное усилие нажатия пружины на щетку независимо от износа последней. Щетка вставляется в щеткодержатель и прижимается пружиной через рычаг к контактному кольцу ротора. Всего шесть щеток марки ЭГ-4 размером

25×32×64 мм, снабженных резиновыми амортизаторами, через которые на щетку передается постоянное усилие нажатия рычага пружины, равное

1,7-2 Кгс. Ток к щеткам подводится по плетеным медным проводникам, наконечники которых через подвески соединены с выводами обмотки возбуждения.

Контактные кольца, изготовленные из специальной антикоррозионной стали, напрессовывают на втулку корпуса ротора и изолируют от нее. Камера контактных колец закрыта легкосъемными сварно–штампованными крышками, установленными по периметру конусной части подшипникового щита. На контактные кольца выведены начало и конец обмотки возбуждения, которые присоединены к ним шпильками, ввернутыми в кольца и закрепленными сваркой.

Охлаждение генератора. Охлаждающий воздух подается в генератор через сборный стальной патрубок со стороны, противоположной контактным кольцам (со стороны дизеля). В нижней части подшипникового щита под контактными кольцами укреплен стальной патрубок для выброса из генератора нагретого воздуха.

Охлаждающий воздух забирается снаружи тепловоза через воздушные фильтры, установленные с боков кузова.

Принцип действия. При вращении ротора магнитный поток, создаваемый полюсами возбуждения, попеременно пронизывает витки обмоток статора и индуцирует в них две трехфазные ЭДС, сдвинутые одна относительно другой на 30º электрических.

Преимущества синхронного генератора:

1) Более высокая надежность, вследствие отсутствия коллектора и сложной, легко уязвимой изоляции якоря;

2) Меньшие эксплуатационные расходы из-за значительного уменьшения щеток, а также снижения износов последних на контактных кольцах;

3) Меньшая масса и возможность повышения электромагнитной нагрузки из-за отсутствия коммутации;

4) Меньшая стоимость за счет снижения расходов цветного металла и электротехнической стали;

5) Более высокая скорость, что дает дальнейшее снижение массы дизель генераторной установки.

Основные неисправности:

1) Трещина статора;

2) Износ посадочных поверхностей у статора, подшипникового щита, вала;

3) Повреждение роликового подшипника;

4) Износ и повреждение щеткодержателей и щеток;

5) Снижение сопротивления изоляции;

6) Ослабление затяжки гаек обмоткодержателя;

7) Трещины, следы подгара и оплавлений выводов;

8) Трещины контактных колец;

9) Ослабление посадки пазовых клиньев;

10) Повреждение покровной изоляции секций;

11) Механические повреждения изоляции лобовых частей секции статора;

12) Межвитковое замыкание и обрыв обмоток фаз статора.

Генератор типа ГС-501А (рис. 109) мощностью 2800 кВт, независимого возбуждения, с принудительной вентиляцией предназначен для установки на тепловозах мощностью 3000 н 4000 л. с. Представляет собой двенадцатиполюсную, синхронную, явнополюсную машину с двумя трехфазными обмотками на статоре, сдвинутыми относительно друг друга на 30 эл. град.

Корпус ротора генератора выполнен в виде бочки. На корпусе ротора шихтуется несущий обод с пазами для крепления полюсов. Листы обода стягиваются между собой с помощью нажимных шайб.

Полюса выполнены шихтованными из листовой стали и крепятся в виде «ласточкиного хвоста».

Катушки полюсов намотаны из шинной меди на ребро и закреплены на полюсе с помощью эпоксидного компаунда, который служит также корпусной изоляцией катушек.

Междукатушечные соединения выведены на специальное плато, укрепленное на одной из шайб обода ротора. Все катушки соединены последовательно. Два конца выведены на стальные контактные кольца и присоединены к ним с помощью специальных шпилек, ввернутых и затем вваренных в кольца. Токопровод осуществляется с помощью щеток, помещенных в латунные щеткодержатели.

Одна из шайб является частью сварного кор-чуса статора. Обмотка статора — волновая, катушечная. Лобовые части обмотки крепятся к на-кимным шайбам пластмассовыми вставками и іритянутьі к шайбам болтовым креплением.

Генератор имеет шесть выводов фаз, два выво-ta от нулевых шин и два вывода цепи возбужде-іия. Изоляция ротора класса Р. Изоляция стато-щ класса Н.

Нагрузочные характеристики генератора в бло-се с выпрямительной установкой приведены на :шс. ПО.

На станине генератора имеются специальные ;,/ющадки для установки возбудителя и стартер-енератора. Привод этих машин от раздаточного ■•■дуктора дизеля.

Генератор типа ГС-515 мощностью 1400 кВт, ^зависимого возбуждения, с принудительной веи-

Рис. 109. Генератор ГС-501Л

Рис. ПО. Нагрузочные характеристики генератора типа ГС-501А в блоке с выпрямительной установкой

Рис. 111. Тяговый агрегат А714А скомпонованный с выпрямительной установкой УВКТ9Генератор типа ГС-501А (рис. 109) мощностью 2800 кВт, независимого возбуждения, с принудительной вентиляцией предназначен для установки на тепловозах мощностью 3000 н 4000 л. с. Представляет собой двенадцатиполюсную, синхронную, явнополюсную машину с двумя трехфазными обмотками на статоре, сдвинутыми относительно друг друга на 30 эл. град.

Корпус ротора генератора выполнен в виде бочки. На корпусе ротора шихтуется несущий обод с пазами для крепления полюсов. Листы обода стягиваются между собой с помощью нажимных шайб.

Полюса выполнены шихтованными из листовой стали и крепятся в виде «ласточкиного хвоста».

Катушки полюсов намотаны из шинной меди на ребро и закреплены на полюсе с помощью эпоксидного компаунда, который служит также корпусной изоляцией катушек.

Междукатушечные соединения выведены на специальное плато, укрепленное на одной из шайб обода ротора. Все катушки соединены последовательно. Два конца выведены на стальные контактные кольца и присоединены к ним с помощью специальных шпилек, ввернутых и затем вваренных в кольца. Токопровод осуществляется с помощью щеток, помещенных в латунные щеткодержатели.

Одна из шайб является частью сварного кор-чуса статора. Обмотка статора — волновая, катушечная. Лобовые части обмотки крепятся к на-кимным шайбам пластмассовыми вставками и іритянутьі к шайбам болтовым креплением.

Генератор имеет шесть выводов фаз, два выво-ta от нулевых шин и два вывода цепи возбужде-іия. Изоляция ротора класса Р. Изоляция стато-щ класса Н.

Нагрузочные характеристики генератора в бло-се с выпрямительной установкой приведены на :шс. ПО.

На станине генератора имеются специальные ;,/ющадки для установки возбудителя и стартер-енератора. Привод этих машин от раздаточного ■•■дуктора дизеля.

Генератор типа ГС-515 мощностью 1400 кВт, ^зависимого возбуждения, с принудительной веи-

Рис. 109. Генератор ГС-501Л

Рис. ПО. Нагрузочные характеристики генератора типа ГС-501А в блоке с выпрямительной установкой

Рис. 111. Тяговый агрегат А714А скомпонованный с выпрямительной установкой УВКТ9

тиляцией. Устанавливается на тепловозе типа ТЭМ7 мощностью 2000 л. с, с электрической передачей переменно-постоянного тока.

Корпус статора — сварной в виде цилиндрического каркаса, имеет по бокам в средней части опорные лапы для установки на поддизельной раме.

Сердечник статора выполнен из сегментных штампованных листов электротехнической стали, по дуге меньшего радиуса имеются пазы для укладки катушек обмотки статора, в средней части — вентиляционные отверстия для прохода охлаждающего воздуха. Обмотка статора выполнена по схеме двух независимых звезд с четырьмя параллельными ветвями в каждой.

Сердечники полюсов ротора цельнокованые и совместно с катушками объединены в моноблок посредством изоляции типа Монолит-2.

Щеткодержатели, оборудованные пружинами рулонного типа и плавающими рычагами, обеспечивают постоянное нажатие на щетки без дополнительной подрегулировки в процессе эксплуатации.

Тяговый агрегат А714 (рис. 111) состоит из

генератора мощностью 2800 кВт и вспомогательного генератора мощностью 630 кВт.

Тяговый генератор представляет собой синхронную явнополюсную машину. Корпус статора тягового генератора (он же корпус тягового агрегата) выполняется сварным с несущими дисками. Посадка железа статора осуществляется по ребрам. Железо статора сегментированное, в пазах располагается обмотка с изоляцией класса Н. Kopuvc статора имеет лапы для установки на поддизельной раме и ребра жесткости с отверстиями для транспортировки.

Сварно-литой корпус ротора состоит из фланца для присоединения к дизелю, цилиндра для посадки железа индуктора тягового генератора, втулки для посадки ротора вспомогательного генератора, хвостовика вала для посадки контактных колец и установки подшипника. Свободный конец вала выполнен коническим и позволяет производить отбор мощности до 250 кВт при номинальной частоте вращения.

На роторе устанавливаются 12 шихтованных полюсов с демпферной обмоткой. Полюса закрепляются при помощи клиновых шпонок. Обмотка полюсов выполнена из голой меди, намотанной на ребро, с изоляцией класса ^ типа Монолит-2. Статор вспомогательного генератора выполняется сварным и сочленяется со статором тягового генератора разъемным соединением. Железо статора вспомогательного генератора состоит из сегментов, в пазах которых располагается обмотка, имеющая изоляцию класса Р.

На роторе вспомогательного генератора располагаются 12 шихтованных полюсов, закрепленных при помощи шпонок. Полюса имеют демпферную обмотку, катушки полюсов намотаны из голой меди на ребро. Полюса имеют изоляцию типа Монолит-2.

В агрегате применен унифицированный подшипниковый узел с подшипником 203626К-

Вентиляция агрегата — нагнетательная, принудительная. Воздух подается со стороны контактных колец, выбрасывается со стороны привода.

Комплектно с тяговым агрегатом поставляется выпрямительная установка УВКТ-9А, подсоединенная к обмотке статора тягового генератора, с подсоединенными к тяговому агрегату патрубками.

Тяговые агрегаты А716У2, А717УХЛ2 состоят из двух выполненных в общем сварном корпусе синхронных генераторов: тягового мощностью 4000 кВт и вспомогательного мощностью 500 н 450 кВт соответственно.

Общий корпус имеет лапы для установки агрегата на поддизельной раме (А716У2) или на амортизаторах (А717УХЛ2), он же является корпусом статора тягового генератора. Корпус статора вспомогательного генератора соединяется с общим корпусом агрегата.

Тяговый генератор представляет собой 16-по-люсную электрическую машину с независимым возбуждением, а вспомогательный — 12-полюсную с самовозбуждением.

Агрегаты выполнены на одном подшипнике и имеют для соединения с дизелем фланец на корпусе ротора. Подшипник установлен в выемной ступице подшипникового щита, что обеспечивает возможность его замены без снятия щита с агрегата и без отъема агрегата от дизеля. Исполнение агрегатов защищенное с независимой вентиляцией.

На агрегатах на специальных подставках устанавливается выпрямительная установка, электрически подсоединенная к агрегату; в статорах тягового и вспомогательного генераторов расположе на шестифазная обмотка. Роторы обоих генераторов явнополюсные и расположены на одном корпусе (валу). Сердечники полюсов обмотки стато ров тягового и вспомогательного генераторов име ют изоляцию класса Н, обмотки роторов класса Г

тиляцией. Устанавливается на тепловозе типа ТЭМ7 мощностью 2000 л. с, с электрической передачей переменно-постоянного тока.

Корпус статора — сварной в виде цилиндрического каркаса, имеет по бокам в средней части опорные лапы для установки на поддизельной раме.

Сердечник статора выполнен из сегментных штампованных листов электротехнической стали, по дуге меньшего радиуса имеются пазы для укладки катушек обмотки статора, в средней части — вентиляционные отверстия для прохода охлаждающего воздуха. Обмотка статора выполнена по схеме двух независимых звезд с четырьмя параллельными ветвями в каждой.

Сердечники полюсов ротора цельнокованые и совместно с катушками объединены в моноблок посредством изоляции типа Монолит-2.

Щеткодержатели, оборудованные пружинами рулонного типа и плавающими рычагами, обеспечивают постоянное нажатие на щетки без дополнительной подрегулировки в процессе эксплуатации.

Тяговый агрегат А714 (рис. 111) состоит из

генератора мощностью 2800 кВт и вспомогательного генератора мощностью 630 кВт.

Тяговый генератор представляет собой синхронную явнополюсную машину. Корпус статора тягового генератора (он же корпус тягового агрегата) выполняется сварным с несущими дисками. Посадка железа статора осуществляется по ребрам. Железо статора сегментированное, в пазах располагается обмотка с изоляцией класса Н. Kopuvc статора имеет лапы для установки на поддизельной раме и ребра жесткости с отверстиями для транспортировки.

Сварно-литой корпус ротора состоит из фланца для присоединения к дизелю, цилиндра для посадки железа индуктора тягового генератора, втулки для посадки ротора вспомогательного генератора, хвостовика вала для посадки контактных колец и установки подшипника. Свободный конец вала выполнен коническим и позволяет производить отбор мощности до 250 кВт при номинальной частоте вращения.

На роторе устанавливаются 12 шихтованных полюсов с демпферной обмоткой. Полюса закрепляются при помощи клиновых шпонок. Обмотка полюсов выполнена из голой меди, намотанной на ребро, с изоляцией класса ^ типа Монолит-2. Статор вспомогательного генератора выполняется сварным и сочленяется со статором тягового генератора разъемным соединением. Железо статора вспомогательного генератора состоит из сегментов, в пазах которых располагается обмотка, имеющая изоляцию класса Р.

На роторе вспомогательного генератора располагаются 12 шихтованных полюсов, закрепленных при помощи шпонок. Полюса имеют демпферную обмотку, катушки полюсов намотаны из голой меди на ребро. Полюса имеют изоляцию типа Монолит-2.

В агрегате применен унифицированный подшипниковый узел с подшипником 203626К-

Вентиляция агрегата — нагнетательная, принудительная. Воздух подается со стороны контактных колец, выбрасывается со стороны привода.

Комплектно с тяговым агрегатом поставляется выпрямительная установка УВКТ-9А, подсоединенная к обмотке статора тягового генератора, с подсоединенными к тяговому агрегату патрубками.

Тяговые агрегаты А716У2, А717УХЛ2 состоят из двух выполненных в общем сварном корпусе синхронных генераторов: тягового мощностью 4000 кВт и вспомогательного мощностью 500 н 450 кВт соответственно.

Общий корпус имеет лапы для установки агрегата на поддизельной раме (А716У2) или на амортизаторах (А717УХЛ2), он же является корпусом статора тягового генератора. Корпус статора вспомогательного генератора соединяется с общим корпусом агрегата.

Тяговый генератор представляет собой 16-по-люсную электрическую машину с независимым возбуждением, а вспомогательный — 12-полюсную с самовозбуждением.

Агрегаты выполнены на одном подшипнике и имеют для соединения с дизелем фланец на корпусе ротора. Подшипник установлен в выемной ступице подшипникового щита, что обеспечивает возможность его замены без снятия щита с агрегата и без отъема агрегата от дизеля. Исполнение агрегатов защищенное с независимой вентиляцией.

На агрегатах на специальных подставках устанавливается выпрямительная установка, электрически подсоединенная к агрегату; в статорах тягового и вспомогательного генераторов расположе на шестифазная обмотка. Роторы обоих генераторов явнополюсные и расположены на одном корпусе (валу). Сердечники полюсов обмотки стато ров тягового и вспомогательного генераторов име ют изоляцию класса Н, обмотки роторов класса Г

На отечественных тепловозах применяются тяговые электродвигатели типов ЭД-118А, ЭД-120А, ЭД-121А, ЭД-126А. Основные технические данные электродвигателей приведены в табл. 11.

Тяговые электродвигатели типов ЭД-118 А, ЭД-П8Б (рис. 112-114) — четырехполюсные, последовательного возбуждения, с принудительной вентиляцией. Подвеска опорно-осевая. Устанавливаются на тепловозах 2ТЭ10М, ЗТЭ10М, М62, 2М62У, ТЭМ2У, ТЭМ2М, 2ТЭ116.

Якорь электродвигателя центрируется относительно полюсов собранной в корпусе магнитной системы, опираясь на роликовые подшипники, вмонтированные в подшипниковые щиты, которые совместно с корпусом являются несущими элементами электродвигателя и одновременно закрывают его внутренние части от внешней среды.

Якорь состоит из вала, двух нажимных шайб (передней и задней), сердечника, коллектора, катушек и уравнителей, составляющих обмотку якоря.

Вал якоря изготовлен из высококачественной легированной стали и термообработан. Один его конец имеет конус с уклоном 1:10 для горячей посадки ведущей шестерни тягового редуктора.

Сердечник якоря из штампованных листов электротехнической стали толщиной 0,5 мм, покрытых с обеих сторон тонким слоем электроизоляционного лака и напрессованных непосредственно на вал со шпонкой.

Коллектор электродвигателя арочного типа состоит из комплекта изолированных друг от друга миканитовыми прокладками коллекторных плас-

тин, стянутых в арку между втулкой и нажимным корпусом с помощью болтов.

Обмотка якоря электродвигателя — петлевая, одноходовая с уравнительными соединениями первого рода, которые располагаются на обмоткодер-жателе передней нажимной шайбы под лобовыми вылетами катушек якоря возле коллектора. Корпусная изоляция катушек обмотки якоря выполнена из стеклослюдинитовой ленты, защищенной стеклянной лентой, — класса Р.

Магнитная система состоит из корпуса, главных и добавочных полюсов и межкатушечных соединений.

Корпус отлит из низкоуглеродистой стали и в поперечном сечении выполнен в виде неравностороннего восьмигранника. С одной стороны он имеет приливы (носики) с приваренными к ним сменными прокладками из высокопрочной стали. Сердечник главного полюса набран из штампованных листов малоуглеродистой стали толщиной 2 мм. Все листы сердечника стянуты под прессом заклепками.

Катушка главного полюса выполнена в виде двух шайб, намотанных из голой прямоугольной медной ленты (шины). Катушки разных полюсов имеют попарно разные схемы намотки провода. Соединения катушек главных .полюсов в магнитной системе выполнены гибкими изолированными шинами, закрепленными болтами к выводам катушек, а в средней части — к специальным скобам, приваренным к корпусу.

Добавочные полюса состоят из сердечника и катушки, соединенных в разъемный моноблок пу-

Таблица 11

Основная характеристика тяговых электродвигателей

|

|

|

гь, кВт |

ш |

< |

5 X =г- та | |

ое число |

|

На каких тепловозах устанавливаются |

|

Тип. электродвигателя |

Тип подвески |

о о |

к X |

а |

о. к аз к |

о S |

Масса, кг |

|

|

|

|

Мощн |

Напрями |

Сила то* |

Частота м |

й 1 a д С а. |

|

|

|

ЭД-118А |

Опорно-осевая |

105 |

203 290 |

605 424 |

247 1300 |

4,41 |

3100 |

ТЭМ2, ТЭМ2М |

|

ЭД-,118 А |

|

192 |

356 |

595 |

474 |

4,41 |

3100 |

М62, 2М62У |

|

|

|

|

570 |

372 |

2290 |

|

|

|

|

ЭД-118А, ЭД-118Б |

|

305 |

463 700 |

720 476 |

585 2290** |

4,41 |

3100 |

2ТЭ10М, ЗТЭ10М, 2ТЭ116 |

|

ЭД-120А |

|

136 |

208 |

790 |

245 |

4,41 |

3000 |

ТЭМ7 |

|

|

|

|

360 |

456 |

1890 |

|

|

|

|

ЭД-1.21А |

Опорно-рамная |

413 |

542 |

830 |

704 |

3,12 |

2950 |

ТЭП70 |

|

|

|

|

750 |

600 |

2320*** |

|

|

|

|

ЭД-126А |

|

445 |

518 |

950 |

480 |

4,318 |

3400 |

2ТЭ121, ТЭ136, 2ТЭ126 |

|

|

|

|

850 |

580 |

1910 |

|

|