Курс Лекций по Бабушкину

.pdfПреимущества проволоки из нержавеющей стали заключаются в большей теплостойкости и наличии пассивной поверхности, слабо взаимодействующей не только с атмосферой, но и с

матричным материалом. Наибольшей эффективностью при изготовлении металлокомпозитов (например, на основе Al матрицы) обладают волокна из мартенситно стареющих сталей. Технологический процесс производства проволок из мартенситно стареющих сталей, также как и из прочих нержавеющих сталей включает волочение заготовок, получая катанку диаметром 6000 мкм с предварительным их прогревом и последующей окончательной калибровочной протяжкой через алмазные фильеры.

Стабильные механические характеристики мартенситно стареющих сталей получают гомогенизацией заготовок при t=1200..1300 °C в теч. 2х часов. С этих же температур производят закалку, которая придает мартенситно стареющим сталям очень высокую пластичность (!).

Завершающей операцией получения проволок из мартенситно стареющих сталей является старение, которое придает им высокую прочность. Его проводят при t=500..530 °C в течении

6..8 часов.

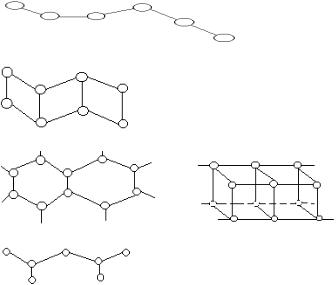

Большинство высокопрочных стальных проволок чувствительны к поверхностным и внутренним дефектам, поэтому, при растяжении проволок, средняя прочность снижается. Основное снижение предела прочности и пластичности приходится на область баз (расстояние м/у захватами испытательных машин, относительно малой длины). Малые базы: 10d<=l<=100d, а с увеличением длины базы прочность убывает незначительно. Стальная проволока применяется в виде однонаправленных лент при изготовлении слоистых и сэндвичевых КМ, но чаще перерабатывается в полотняные сетки и сетки трикотажного плетения, аналогично стекловолокнам, которые используют для производства КМ с ориентацией арматуры в 2х направлениях. Стальные проволоки часто используют в КМ каркасного типа.

2.3.2 Вольфрамовые и молибденовые проволоки

Проволоки из Wf и Mo имеют высокие прочность и жесткость. К тому же, они имеют еще одно положительное свойство: благодаря свои свойствам они используются для изготовления КМ на основе жаропрочных матриц: Cu, Ni, Co, Ti и их сплавов.

Технологическая схема производства Wf проволоки включает следующие стадии:

1.Прессование смеси порошков с получением штабиков;

2.Спекание штабиков в атмосфере водорода;

3.Глубокий прогрев металла с целью сварки штабиков при температуре близкой к температуре плавления;

4.Высокотемпературная обработка давлением с целью образования компактной прутковой заготовки d=2.75 мм без предварительного отжига.

5.Волочение на барабанных станах, начиная с t=1000 °C и заканчивая t=600 °C. Должны быть промежуточные отжиги при высоких температурах (1500 °C).

Технология изготовления Mo проволоки аналогична технологии получения Wf проволоки. Волочение ведется с большим коэффициентом вытяжки и без промежуточных отжигов. Wf и Mo в деформированном состоянии обладают высокой прочностью и длительной прочностью при повышенных и комнатных температурах. Предел текучести Wf проволоки при t=1000 °C 2140 МПа.

Механические свойства Wf сильно зависят от скорости деформирования, особенно в области перехода из пластического состояния в хрупкое. Модуль упругости Wf при t=25 °C 410 ГПа, при t=2400 °C 227 ГПа, модуль сдвига тянутой Wf проволоки увеличивается с возрастанием степени деформирования и для тонких проволок, d=50..120 мкм G(25)=220 ГПа.

2.3.3 Бериллиевая проволока

Высокая удельная прочность. В отличие от большинства металлов, Be легированием разупрочняется. Технология аналогична технологии Wf и Mo. Be используется для армирования КМ в виде непрерывных или дисперсных волокон. Ввиду высокой жесткости в сетки (ткани) не перерабатываются.

2.3.4 Волокна B, SiC и борсика

Борсик - B/SiC.

Благодаря высокой прочности, жесткости, малой плотности, перспективны для упрочнения матриц на основе легких металлов (Al, Mg, Ti). Основой получения таких волокон является газофазное осаждение B и SiC на Wf подложку, волокно d=10..15 мкм. Борсикволокна B, покрытые тонким слоем (3..5 мкм) SiC. Модуль упругости 380..500 ГПа, предел текучести 2..4 ГПа.

При повышении температуры на воздухе прочность волокон борсика и SiC гораздо выше чем у B. Прочность этих волокон уменьшается с увеличением базовой длины из-за наличия

поверхностных дефектов, которые, в свою очередь, можно значительно снизить применением элементарного травления. Волокна B, SiC и борсика используют при армировании КМ в дисперсном и непрерывном виде, а также в виде полуфабрикатов - предварительно подготовленных лент, пропитанных матрицей. Ввиду высокой жесткости в сетки не перерабатывают.

2.3.5 Нитевидные кристаллы

Используются для армирования КМ. Условно делятся на керамические и металлические. НК имеют монокристаллическую структуру и диаметр до 10 мкм при отношении длины к диаметру 20..100 раз.

НК вырабатывают несколькими методами:

1.Выращивание из покрытий в электрическом поле;

2.Осаждение из газовой фазы;

3.Химическими методами;

4.Кристаллизация из растворов.

Благодаря совершенству структуры имеют высокие, близкие к теоретическим, прочностные свойства. Наиболее значимая характеристика для усов при растяжении - зависимость их прочности: чем меньше диаметр, тем больше прочность.

Свойства некоторых НК: |

|

|

|

|

|

|

Графит |

SiC Al2O3 |

Fe |

Cu |

|

Температура плавления |

3640 |

2665 |

2040 |

1540 |

1080 |

Плотность |

1660 |

3320 |

3680 |

6370 |

8860 |

E |

7.1 |

4.9 |

6.4 |

2.0 |

1.3 |

Предел текучести |

1985 |

2100 |

2800 |

1330 |

300 |

Наибольшее применение в армировании КМ получили НК Al2O3 и SiC.

Глава 3

Конструкционные КМ

Теоретическая прочность материала возрастает с увеличением модуля упругости и поверхностной энергии вещества и падает с увеличением расстояния между компонентами. Следовательно, высокопрочные твердые вещества (конструкционные материалы) должны иметь высокие модуль упругости и поверхностную энергию, и, возможно большее число атомов в единице объема. Этим требованиям удовлетворяют Be, Bo, C, Si, Ti. Наиболее прочные КМ всегда имеют в составе один из этих элементов и часто состоят из элементов этого ряда.

Стремление получить максимальную прочность композиции вызывает тенденцию повышения объемной доли волокон. Однако, если относительное удлинение матрицы мало, то в случае больших значений объемной доли волокна монолитность КМ может нарушаться даже при небольших нагрузках. Появятся расслоения и трещины. Чем пластичнее матрица, тем меньше допускается толщина прослойки матрицы между волокнами и тем больше волокна может быть введено в единице объема композита.

3.1 Типы матриц в производстве КМ

При производстве КМ в настоящее время применяются следующие матрицы:

1.Полимерные;

2.Углеродные;

3.Металлические:

4.Керамические.

3.2 Полимерные матрицы.

При получении полимерных КМ, полимеры используют либо в чистом виде (в форме порошков, гранул, листов, жгутов, пленок), либо в виде связующих.

Органическое связующее представляет собой 2х или более компонентную систему, состоящую из синтетической смолы и отвердителей(инициаторов), катализаторов, пластификаторов, ускорителей отверждения и пр. От полимерной матрицы зависит тепло- и влагостойкость, стойкость к воздействию агрессивных сред, прочностные, диэлектрические и другие свойства ПКМ. Поэтому полимерные матрицы выбирают для ПКМ исходя из условий эксплуатации изделий.

По происхождению все известные полимеры делят на 3 группы:

1.Природные;

2.Искусственные;

3.Синтетические.

Из природных полимеров технологическое значение имеют: C, каучук, полиамид-белок, полиэфирцеллюлоза.

Искусственными называют полимеры, полученные при незначительной химической модификации природных полимеров (то есть такой модификации, которая не затрагивает главные цепи). Синтетические полимеры - те, которые получены из мономеров по реакции синтеза (то есть объединение множества мелких молекул в макромолекулы).

По составу все полимеры подразделяют на:

1.Органические;

2.Элементоорганические;

3.Неорганические. Органические - смолы и каучуки.

Атомы других элементов главной цепи существенно изменяют свойства полимера. Такие полимеры называются гетероцепными. Так, атомы кислорода способствуют повышению гибкости цепи, атомы P и Cl повышают огнестойкость, атомы S повышают газонепроницаемость, атомы F придают высокую техническую стойкость. Если основная молекулярная цепь таких соединений насыщенна только углеродными атомами, то они называются карбоцепными. Элементоорганические содержат в составе основной цепи неорганический атом (Si, Ti, Al

и т. п.), сочетающиеся с органическими радикалами (-CH3-, -C6H5-, -CH2-), радикалы при

этом придают прочность и эластичность, а неорганические элементы повышают теплостойкость. Элементоорганические соединения в природе не встречаются. Типичными представителями являются кремний-органические соединения.

Неорганические соединения - силикатные стекла, керамика, слюда, асбест. В составе этих соединений углеродного "скелета"нет. Основу неорганических соединений составляют оксиды Si, Al,

Mn, Ca и др.

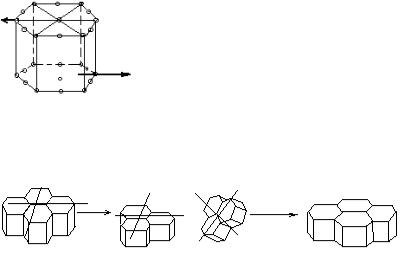

По форме макромолекул полимеры делятся на:

1.Линейные (цеповидные);

2.Ленточные;

3.Сетчатые и/или пространственные;

4.Разветвленные.

В основе всех конструкционных КМ лежат пространственные полимеры, которые обладают прочными химическими связями.

По фазовому составу полимеры подразделяют на аморфные и кристаллические, по полярности на полярные и неполярные.

Полярность определяется по наличию диполей разобщающих центров положительных и отрицательных зарядов. Полярность сообщает полимерам жесткость и теплостойкость. Полиэтилен неполярен, а поливинилхлорид - полярен.

По изменению свойств при нагревании полимеры делятся на термопластичные и термореактивные. отнесение данного полимера к тому или иному типу не просто позволяет составить общее представление о его свойствах, но и диктует в первую очередь метод переработки полимер в изделие, а также применимость в тех или иных условиях эксплуатации.

3.2.1 Термопластичные полимеры

При нагреве разлагаются и переходят в жидкое состояние. Этот процесс обратим, то есть после охлаждения вновь возвращаются в твердое состояние. Такие переходы можно осуществлять многократно.

Структура молекул термопластичных полимеров линейная или разветвленная, молекулы таких полимеров получают из мономеров, имеющих по 2 функциональные группы, которые

присоединяются друг к другу прочными ковалентными связями. Между собой макромолекулярные цепи связаны слабыми Ван-дер-Ваальсевскими связями, которые разрушаются при нагреве. Молекулы термопластичных полимеров инертны друг к другу, поэтому поперечных связей не образуют.

Типичными термопластичными полимерами можно считать полиэтилен, полиэфир, полипропилен, полиэтилентетрафтолат (лавсан), полистирол, политетрафторэтилен (фторопласт) и т. п. Характерные особенности (термопластичность) этих полимерных связующих позволяет получать изделия из них литьем под давлением, экструзией, напылением и широко использовать при их изготовлении автоматизированное оборудование.

Недостатки: низкие механические характеристики при повышенных температурах, а теплостойкие термопласты требуют повышенных температур при переработке, что также неудобно, так как стандартное оборудование реализует определенный диапазон рабочих температур (верхняя граница

<300 °C).

3.2.2 Термореактивные полимеры (олигомеры)

Под воздействием тепла отвердители катализаторов переходят в твердое состояние (отверждаются), причем этот процесс необратим, то есть при последующем охлаждении или нагреве они не размягчаются.

В исходном состоянии имеют циклическую или линейную структуру, при нагревании часто в первоначальный момент размягчаются, легко растворяются в специальных растворителях. Термореактивные смолы получают из мономеров, имеющих более 2х функциональных групп. В процессе отверждения мономерные цепочки увеличиваются в 2х или 3х направлениях,

образуя макромолекулы сетчатого или пространственного строения, все структурные элементы которых соеденины друг с другом прочными ковалентными связями. Отвержденное состояние такого полимера называют термостабильным. В производстве КМ используют термореактивные связи на основе:

1.Ненасыщенных сложных эфиров;

2.Эпоксидных связующих;

3.Фенолоформальдегидных смол резольного типа;

4.Полиэмидов.

Полиэфирные связующие на основе ненасыщенных сложных эфиров (полиэфирмалеинаты, алигоэфиркрилаты) в промышленности являются наиболее распространенными из-за наименьшей токсичности, так как отвердитель входит в состав полимера, но имеют относительно низкие механические свойства.

3.2.3 Технологические особенности полимерных связующих

Технологические особенности термореактивных полимерных связующих нам уже известны. Известны 2 метода получения полимеров: полимеризация и поликонденсация. Эти процессы сопровождаются уменьшением объема (усадкой). Такое уплотнение при переходе мономера или олигомера в полимер связано с сокращением межмолекулярного расстояния с 3-4 до 1.5 ангстрем. Полимеризация заключается в разрыве двойной связи и образовании из молекул мономера линейной (сетчатой, пространственной) макромолекулы полимера (полиэфирмалеинаты, алигоэфиркрилаты). Реакция поликонденсации - реакция между химически активными функциональными группами, приводящая к образованию нового вещества из остатка связанного с этими группами, с

одновременным выделением молекулы  низкомолекулярного соединения (воды, спирта, хлористого водорода, и т. д.). Пример - полифомальдегидные смолы.

низкомолекулярного соединения (воды, спирта, хлористого водорода, и т. д.). Пример - полифомальдегидные смолы.

Для получения методом поликонденсации полимера с высоким молекулярным весом необходимо полнее удалять выделенный при реакции низкомолекулярный компонент. Отверждение такого связующего начинается с момента его приготовления и заканчивается в готовом изделии. Физико-химией полимеров установлено: вязкость полимеров возрастает с повышением молекулярного веса, одновременно повышается и его прочность. Возникает противоречие: снижая молекулярный вес, получаем выигрыш по технологическим параметрам, но проигрываем в свойствах конечного продукта, и наоборот.

Особенность реактопластов, затвердевающих в реакциях поликонденсации состоит в том, что при их переработке возникает много так называемых "поперечных сливок", то есть жидких

отходов. Это позволяет работать при низкой вязкости исходных компонентов, получая при этом высокие свойства конечного продукта. Эта особенность хороша с технологической точки зрения тем, что стадию первичного формования реактопластов (благодаря возможности регулировать вязкость реактопластов за счет скорости отвода третьего компонента) можно производить при минимуме усилий. Формование иногда происходит под собственным весом олигомеров.

3.2.4 Термостойкие полимерные матрицы

Температура длительной эксплуатации полимерных КМ не превосходит 100 °C, а КМ на основе фенолформальдегидных смол выдерживают тепловую нагрузку до 200 °C. В термостойких полимерах фениленовые звенья чередуются с гибкими (амидными или сульфидными). Температура

длительной эксплуатации таких полимеров достигает 400 °C. Кроме таких полимеров создается новый класс: полимеры с жесткими цепями, в которые вводятся жесткие гетероциклы. Циклические структуры устойчивы до 600 °C и выше. Практический интерес представляют ароматические полиамиды, полифиниленоксид, полисульфон, гетероциклические полиамиды, полиоксибензолы. Длительная стойкость полисульфонов - до 250 °C, ароматических полиамидов - до 300 °C. Общий недостатоктребуют повышенных температур формования (300 °C), эфир-кетон с теплостойкостью до 350 °C требует температуры формования 400 °C.

3.2.5 Свойства отвержденных полимерных матриц

|

Полиэфирные |

Феноло- |

Полиэмды |

Эпоксидные |

Кремний- |

|

|

формальдегидные |

|

органические |

|

Усадка,% |

5.8 |

1.6 |

3.5 |

1.1 |

2.5 |

Теплостойкость,°C |

70 |

180 |

340 |

160 |

280(450) |

Удельная вязкость, |

|

|

|

|

|

кДж/м2 |

6-10 |

2-10 |

4-12 |

7-15 |

3 |

Относительное |

|

|

|

|

|

удлинение,% |

0.5-1.2 |

0.4-0.8 |

1.0-2.5 |

2-10 |

- Прочность при |

растяжении,МПа |

30-45 |

40-70 |

90-95 |

70-130 |

30 |

Модуль Юнга,ГПа |

2.3-3.9 |

2.0-4.3 |

3.2-5.0 |

2.8-5.0 |

4.5 |

Отличительными свойствами материалов на полимерной матрице является низкая плотность (1.4-1.9 г/см3), нечувствительность к надрезу, невысокая скорость распространения трещин, радиопрозрачность, возможность изготовления крупногабаритных конструкций.

3.3Углеродные матрицы

3.3.1Особенности свойств углеродных материалов и классификация

углеродных матриц

Особенностями графита и углеграфитовых соединений являются:

Повышение прочности с повышением температуры. Большинство углеграфитовых материалов имеют максимальную прочность в диапазоне температур 2400-2800 °C, при температуре свыше 3200 °C прочность у них такая же, как при комнатной температуре.

Графит и углеграфитовые материалы имеют 2 области разупрочнения: 1я - в диап.

темп. 500-700 °C, 2я – 1500-2500 °C.

Однако, углеграф. материалы и графит имеют низкую стойкость к термическому удару, то есть быстрый нагрев приводит к разрушению, и невысокую химическую стойкость. Для повышения

прочностных характеристик (сопротивлению термического удара в частности) в углеродную матрицу вводят углеродный же наполнитель, такие КМ получили название УУКМ.

Классификация в зависимости от способа получения и состава:

1.Коксовая;

2.Пироуглеродная;

3.Комбинированная;

4.Модифицированная (легированная).

Прочностные и термические свойства УУКМ во многом определяются структурой и степенью адгезии углерод-коксовой матрицы к армирующему наполнителю.

Формирование углерод-коксовой матрицы происходит в процессе термохимического преобразования исходного матричного материала -углеводородосодержащего (углеродсодержащего) вещества. К исходным веществам для получения углерод-коксовой матрицы предъявляются следующие требования:

1.Высокий выход углерода (60-80%) при карбонизации и его способность к графитации;

2.Низкое давление паров в процессе карбонизации и отсутствие вспенивания при фазовом переходе углерода в твердое состояние;

3.Термопластичность в процессе пиролиза и химическое взаимодействие с армирующими волокнами для увеличения их адгезионной связи с формирующей углеродной матрицей.

Для получения коксовой матрицы с высокими свойствами используют полимерные смолы и пеки, дающие структурированный углерод с высокой адгезией к армирующему наполнителю. Чаще всего в качестве смол применяют фенольные, фурфуриловые, полиамидные, реже эпоксидные смолы и полимеры на основе бензола и др.

Полимерные, в том числе олигомерные смолы, используемые в качестве сырья для получения углеродных матриц, должны содержать большое количество ароматических углеводородов, иметь высокую молекулярную массу, развитые поперечные связи, образовывать кольцевые связи в процессе карбонизации, с тем, чтобы при карбонизации получался высокий выход кокса, способного к графитации.

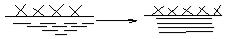

Следует выделить 2 наиболее характерные группы реакций, происходящих при термохимической обработке полимерных смол:

1.Деполимеризация и циклизация (360-400 °C). При циклизации происходит глубокая деструкция полимера с выделением газообразных и жидких продуктов пиролиза и наблюдается наибольшая потеря массы.

2.Рекомбинация и поликонденсация (400-1000 °C).

При температурах свыше 1000 °C начинаются преобладать структурно-химические процессы преобразования кокса.

К пространственным полимерам, дающим высокий выход углерода относятся материалы на основе фенолформальдегидных смол. Так у смолы СФ-490 коксовое число 59%, у СФ-010 - 68%, у

ПАИС-104 - 63%

Карбонизация I |

Карбонизация II |

|

|

полимеризация

180

Наиболее перспективным и прогрессивным направлением является использование в качестве сырья пеков, поскольку они имеют преимущества: доступность и относительно низкую стоимость, высокое содержание углерода при сохранении термопластичность, способность к графитации подготовленных мезофазных пеков.

Обычно к пекам относят твердые, но плавкие продукты термических превращений асфальтосмолистых веществ, полученных из нефти, каменного угля или другого органического сырья.

В зависимости от применяемого сырья пеки подразделяют на:

1.Нефтяные кислые гудроны;

2.Нефтяные крекинговые пеки;

3.Каменноугольные пеки;

4.Полихлорвиниловые пеки;

5.Тетрабензофенозиловые пеки.

6.Нефтяные бенизмы.

Химический состав и свойства пеков изменяются в широких пределах в зависимости от природы исходного сырья и условий технологических процессов образования пеков.

Характеристики каменноугольных пеков:

1.Температура размягчения 94-107 °C;

2.Вязкость при 50 °C 30-50;

3.Нерастворимость бензолом 24-28%;

4.Нерастворимость фенолом 2-7%;

5.Коксовое число 52-62%;

6.Плотность 1.28-1.31 г/см3;

7.Содержание серы 0.1-0.6%;

8.Зольность 0.2-0.5%.

При нагревании пеков до 400-500 °C и выше образуется кокс. Получение пека можно рассматривать как определенную стадию карбонизации органического вещества, предшествующую коксообразованию. В определенных условиях в пеках может зарождаться и расти так называемая жидкокристаллическая фаза (мезофаза), которая в дальнейшем обеспечивает образование анизотропного графитирующего кокса. В связи с этим в настоящее время различают пеки изотропные (обычные, немезофазные) и анизотропные (мезофазные). Анизотропная структура всех графитирующих коксов формируется через мезофазное превращение в диапазоне температур 390-530 °C и представляет собой фазовый переход в такое жидкое состояние, в процессе которого большие ароматические молекулы изотропной пековой массы располагаются в параллельных плоскостях, образуя "жидкие кристаллы". "Жидкие кристаллы"мезофазы

начинают образовываться при температурах 390-450 °C. При низкотемпературной карбонизации (550-650 °C) происходит фазовый переход мезофазы в твердый полукокс. Этот процесс сопровождается вспучиванием под действием выделяемых газов, что ведет к образованию мелкопористой структуры кокса. При вспучивании происходит глубокая деформация кокса, что приводит к увеличению дефектных структур на несколько порядков и при последующей обработке - к возникновению усадочных раковин. В общей схеме карбонизации наиболее ответственным этапом является регулирование, которое должно обеспечивать ароматизацию исходного сырья, а не распад его на газообразные продукты, так, чтобы образовывались конденсированные ароматические системы, так как даже простейшие из них (нафталин или антрацен) не образуют при пиролизе бензол, а склонны к образованию высокомолекулярных моноядерных продуктов уплотнения углерода.

В этом отношении нефтяное и каменноугольное сырье является наиболее перспективным, так как содержит ароматические конденсированные ароматические соединения, а также соединения, склонные к ароматизации при повышенной температуре. Из разных составов нефти предпочтительными являются высокоциклические и ароматические.

Дальнейшее формировании структуры и свойств углерод-коксовой матрицы зависит от условий термообработки, которую можно условно разделить на несколько стадий:

1.Карбонизацию (900-1400 °C) - разложение органических соединений и формирование углерод-углеродной структуры кокса.

2.Предкристаллизацию (1400-2000 °C) - упорядочение атомов C в более совершенную структуру с образованием так называемых переходных форм углерода.

3.Гомогенная граффитизация (2000-3000 °C) - превращение переходных форм углерода в кристаллический графит.

На процессы структурирования углеродных слоев при термообработке оказывает влияние давление, которое на основе принципа Ле-Шателье-Броуна должно смещать процесс формирования в

область более низких температур. При температуре > 2200 °C и атмосферном давлении наблюдается текучесть углеродных слоев, так называемый крип, скорость которого растет с температурой и давлением.

Крип способствует подвижности, росту упорядоченности углеродных слоев. При давлении 1000 МПа и температуре 1000 °C структурная трехмерная упорядоченность нефтяного кокса заканчивается. Давление при карбонизации оказывает решающее значение на выход углерода. При давлении 1000 МПа и температуре 600 °C выход кокса по сравнению с обычным вариантом увеличивается в 2 раза, что связано с большей степенью ароматизации при разложении углеродных веществ.

Нефтяные каменноугольные пеки образуют мягкий, хорошо граффитирующий углерод.

3.3.2 Физико-механические свойства коксов, получаемых из смол различных марок

Марки смол |

добавки |

|

КЧ,% |

ρ,кг/м3 |

σВ, МПа |

V потери |

|

|

В-во |

|

Масс.доля,% |

|

|

|

массы, |

|

|

|

|

|

%/мин |

||

|

|

|

|

|

|

|

|

СФ-490 |

- |

|

- |

59 |

1450 |

1020 |

18.7 |

СФ-490 |

NaCl4 |

|

30 |

65 |

1370 |

750 |

20 |

СФ-010 |

- |

|

- |

59 |

1454 |

1000 |

18.7 |

СФ-010 |

Si |

|

20 |

68 |

1586 |

- |

7.5 |

ПАИС-104 |

Д-18(В) |

|

20 |

63 |

1680 |

900 |

6.5 |

3.3.3 Пироуглеродная матрица

При глубоком термическом разложении пироуглерода в газовой фазе одновременно протекают различные химические процессы, в результате которых возникают как более легкие, так и более тяжелые углеводороды, углерод, различные твердые углеродные продукты. Структура и свойства углеродных продуктов многообразна и зависит от условий протекания процессов (и сырья). Так твердые продукты термического разложения в зависимости от внешней геометрической формы содержат:

1.Слоистый (блестящий) углерод - пироуглерод;

2.Волокнистый (нитевидный) углерод;

3.Углерод в дисперсном состоянии.

Пироуглерод - продукт разложения углеродсодержащих соединений на горячих поверхностях. Может быть получен при пиролизе этих соединений в конденсированной фазе. Однако, более распространен метод осаждения из гомогенно или гетерогенно разлагающихся газов и паров.

Понятие пироуглерод объединяет различные материалы, отличающиеся структурой и свойствами, но "родственные"только по принципу получения их из парогазовой фазы.

Пироуглерод - монолитное углеродное тело, образующееся на нагретых каталитически неактивных поверхностях.

Углеродные нити имеют форму цилиндрических игл или волокон, дина которых на несколько порядков превышает их диаметр. Углеродные нити получают на каталитически активных участках поверхности, представляющих собой либо участки, содержащие атомы металла, прежде всего Fe, либо места дислокаций.

Сажа представляет собой вещество, состоящее из совокупности субмикроскопических углеродных частиц сферической или близкой к сферической формы.

В отличие от процесса формирования пироуглерода и углеродных нитей, образование сажи - процесс объемный. Образование пироуглерода имеет место в широком диапазоне температур (700-3000 °C). Химический механизм этого процесса даже для одного и того же углеводорода может быть существенно различен при различных температурах. Состав исходных газов определяет выход углерода и скорость его отложений. Наибольший выход пироуглерода получается из метана,

имеющего наименьшую молекулярную массу. В то время как у углеводородов с большей молекулярной массой наблюдается повышенный выход сажи. Существенное значение при этом имеет давление газа в реакторе. Известны 2 основных вида пироуглерода, структура и свойства которых определяется температурой образования:

1.Низкотемпературный – 1000-1200 °C;

2.Высокотемпературный – 1400-2200 °C.

Полученный в интервале 1500-2500 °C при концентрации метана 15% пироуглерод, состоит из конусов роста (пироуглеродная или слоистая структура). Изотропный углерод (сажа + хаотично слоистая структура). Переходный вид, содержащий области слоистых образований и изотропного углерода.

При газофазном осаждении образуется, как правило, пироуглерод, состоящий из конусообразных фрагментов. Он может иметь как четко выраженную форму глобулярной структуры, так и микроструктуру.

Особенностью пироуглеродной матрицы является сильно выраженная анизотропия физикомеханических свойств в слоистых глобулярных структурах по направлениям параллельными и перпендикулярным плоскости осаждения. Особенно это существенно для прочности на сжатие и КЛТР. В направлениях параллельных плоскости осаждения прочность на сжатие в 3-5 раз ниже, а КЛТР на порядок выше чем в перпендикулярном направлении.

Установка для газофазного осаждения.

Установка состоит из реактора, станции управления, системы подачи природного газа, системы вакуумирования, водоохлаждающей системы и силового электрооборудования.

Заготовка - углеродный каркас - устанавливается на графитовые нагреватели, зажатые между тоководами. После вакуумирования камеры в реактор подают природный газ. Нагрев

осуществляется прямым пропусканием тока через нагреватель, контроль температуры -подвижными хром-алюминиевыми термопарами, размещенными в кварцевых чехлах. В начале процесса термопара устанавливается спаем у поверхности нагревателя и в ходе процесса перемещается. При принятой схеме уплотнения пироуглеродом фронт пиролиза смещается вместе с термопарой от центра заготовки к периферии по мере разогрева элементарных слоев или волокон до температуры разложения природного газа. При газофазном охлаждении пироуглерода критерием установившегося технологического процесса и достаточно надежным параметром оптимизации функции управления (процесса) является одна из основных характеристик пироуглеродного материала - плотность.

3.3.4 Комбинированная матрица

Формирование УУКМ связано, обычно, с наполнением жесткого каркаса углеродных волокон углеродной матрицей. Заполнение каркаса углерод-коксовой матрицей может проводиться, например, путем карбонизации под давлением. Пироуглеродную матрицу получают газофазным осаждением, но тот или иной метод имеет свои плюсы и не лишен и недостатков (невысокие прочностные свойства матрицы при жидкофазном методе, большие энергозатраты при газофазном методе и др.). Поэтому часто применяют так называемый комбинированный или комплексный метод формирования углеродной матрицы, который сочетает в той или иной последовательности пропитку пеком (смолой) с последующей карбонизацией и уплотнение (доуплотнение) пироуглеродом из газовой фазы. Таким образом УУКМ состоит, как правило, из углеродных волокон, пироуглерода и углерод-кокса.

Наряду с доуплотнением, для повышения стойкости к окислению, термостойкостью и т.д. УУКМ часто подвергают графитации. Для этого используют термообработку в диапазоне

температур 2000-3000°С.Морфология углеродной матрицы после графитации зависит от конкретной температуры термообработки. Углерод, сформировавшийся при температуре 2000 °C имеет склонность образовывать смешанные квазикристаллические структуры. Для него характерно отсутствие последовательности в размещении кристаллов, слои графита непараллельны, разорваны, перемешаны. Расстояние между базовыми (основными) плоскостями, характеризующее степень упорядоченности углеродной матрицы относительно велико: 3.44 ангстрема.