stroitelnye_mashiny_Vakhrushev

.pdf

ва затвердевает, приобретая первоначальную прочность. Холодный метод сварки применяют для нетермопластичных линолеумов (релина, нитролинолеума), которые невозможно сваривать тепловым методом. Холодная сварка заключается в склеивании торцов кромок стыкуемых полотнищ линолеума специальными составами, обеспечивающими прочное клеевое соединение.

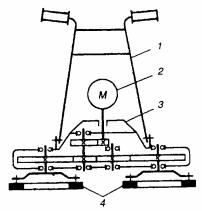

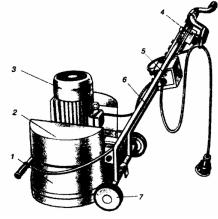

Рис. 148. Машина для затирки цементных стяжек: 1 – рукоятка управления; 2 – электродвигатель; 3 – редуктор; 4 – диски

Аппараты инфракрасного излучения, выполненные по единой конструктивной схеме в виде нагревательного утюжка, обеспечивают непрерывный процесс тепловой сварки линолеума и перемещаются оператором вдоль стыка вручную.

Принцип работы аппарата состоит в нагревании до вязкотекучего состояния свариваемых кромок линолеума инфракрасными излучателями – галогенными лампами, создающими тепловой поток, который направляется отражателями через продольную прорезь формирующей пластины на свариваемые кромки.

Для наблюдения за ходом сварки в корпусе имеются смотровое окно со стеклофильтром. Встроенный в корпус вентилятор служит для обдува потоком воздуха формующей пластины и охлаждения

211

корпуса и ручек в процессе сварки. Регулятор напряжения поддерживает напряжение на заданном уровне, соответствующем типу свариваемого линолеума. Производительность аппарата 50...80 м2/ч, потребляемая мощность не более 2,0 кВт.

а |

б |

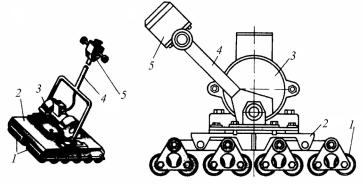

Рис. 149. Виброкатки: а – для прокатки линолеума; б – для втапливания керамических плиток; 1 – роликовые опоры; 2 – плиты; 3 – вибратор; 4 – рукоятки управления; 5 – переключатели

Виброкаток (рис. 149) служит для прикатывания свежеуложенного линолеума на клеевую или мастичную прослойку. Под воздействием вибрации осуществляется равномерное перераспределение материала прослойки, удаление воздуха и плотное прижатие линолеума к поверхности основания. Виброкатки используют также для втапливания керамических плиток в жесткий цементно-песчаный раствор при устройстве плиточных полов и прикатке плиток из синтетических материалов.

Виброкаток для прикатки линолеума и синтетических плиток состоит из вибратора с круговыми колебаниями и регулируемым статическим моментом дебалансов, плиты, опирающейся на 12 роликов, объединенных в два ряда, и рукоятки управления.

Прикатка линолеума и синтетических плиток осуществляется при медленном перемещении катка с вымоченным вибратором по

212

поверхности пола. Каток имеет ширину захвата 520 мм. Производительность катка – 150 м2/ч.

61. Каковы конструктивные особенности машин для устройства и отделки монолитных покрытий полов?

При устройстве цементно-песчаных и бетонных стяжек, бетонных и мозаичных полов для подачи и нанесения готовых жестких цементно-бетонных смесей (осадка конуса 3…5 см) используют специальные машины – пневмонагнетатели.

Для выравнивания, уплотнения и предварительного заглаживания стяжек и полов применяют электромеханические поверхностные вибраторы – виброрейки и площадочный вибратор (при малых объемах работ), которые передвигают по уплотняемой поверхности с помощью гибких тяг.

Виброрейки (рис. 150) однотипны по конструкции, максимально унифицированы и различаются между собой шириной обрабатываемой полосы (1,5; 3,0 и 4,0 м), габаритами, массой и производительностью. Они обеспечивают проработку слоя бетонной смеси на глубину до 150 мм и оснащаются одинаковыми мотор-вибраторами мощностью 0,25 кВт ирегулируемой вынуждающей силой 2...5,6 кН.

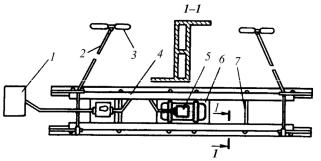

Рис. 150. Схема виброрейки: 1 – передвижной шкаф; 2 – тросы-тяги; 3 – ручки управления; 4 – пустотелые рабочие профили; 5 – моторвибратор; 6 – основание; 7 – стяжки

213

Каждая виброрейка состоит из двух параллельных алюминиевых Z-образных в поперечном сечении пустотелых рабочих профилей, мотор-вибратора с регулируемым статическим моментом дебалансов, пусковой электроаппаратуры и органов управления. При работе виброрейку перемещают вручную на весу со скоростью 0,5...1,0 м/мин по кромкам смежных полос уложенной бетонной смеси (раствора) или по направляющим (маячным) рейкам.

В целях заглаживания и железнения бетонных и цементнопесчаных полов используют универсальную машину. При устройстве и отделке монолитных бетонных полов методом вакуумирования применяют вакуумный комплекс. Предварительную обработку (обдирку) бетонных полов осуществляют фрезерными машинами, а последующее чистовое шлифование поверхности пола – мозаичношлифовальными машинами: ручными (при небольших объемах работ) и самоходными (при больших объемах работ). Для последующей очистки обработанной мозаично-шлифовальными машинами поверхности используют шламоуборочную машину.

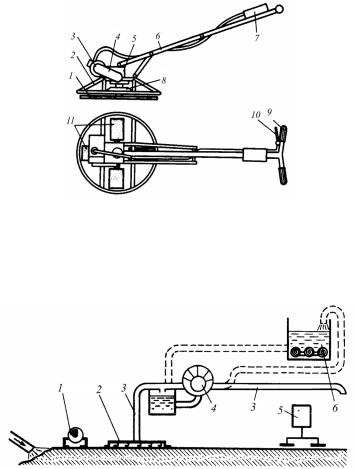

Универсальная заглаживающая машина (рис. 151) укомплекто-

вана чугунным диском диаметром 880 мм для предварительного заглаживания и железнения бетонных и цементных полов, а также лопастным рабочим органом диаметром 800 мм для чистовой отделки пола с тремя (четырьмя) металлическими заглаживающими лопастями, расположенными в одной плоскости соответственно под углом 120 (90о) друг к другу.

Привод рабочего органа состоит из двухскоростного электродвигателя, клиноременной передачи и червячного редуктора.

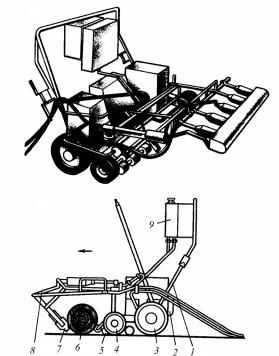

Вакуумный комплекс (рис. 152) предназначен для устройства монолитных бетонных полов и их обработки методом вакуумирования. Сущность вакуумирования заключается в удалении избыточной воды затворения в смеси с воздухом (воздушной смеси) из свежеуложенного и виброуплотненного слоя бетона под воздействием вакуума. Это приводит к повышению прочности вакуумированного бетона по сравнению с обычным на 20…25 %, уменьшению усадки и ускоренному затвердеванию бетона, увеличению водонепроницае-

214

мости, морозо- и износостойкости его поверхностного слоя, а также позволяет производить окончательную обработку поверхности пола заглаживающими машинами практически сразу же после завершения процесса вакуумирования.

Рис. 151. Универсальная заглаживающая машина: 1 – чугунный диск; 2 – защитное ограждение; 3 – электродвигатель; 4 – клиноременная передача; 5 – червячный редуктор; 6 – складная рукоять; 7 – электропусковая аппаратура; 8 – планшайба; 9 – ручки; 10 – ручная педаль; 11 – заглаживающие лопасти

Рис. 152. Вакуумный комплекс для устройства монолитных бетонных полов: 1 – набор виброреек; 2 – отсасывающие маты; 3 – комплект шлангов; 4 – вакуумный агрегат; 5 – заглаживающие машины; 6 – ванна для промывки фильтровально-дренажного слоя

215

Технологический процесс устройства чистых бетонных полов

сприменением вакуумного комплекса осуществляется отдельными и повторяющимися циклами, включающими в себя следующие последовательно выполняемые и взаимосвязанные операции:

−подготовку поверхности основания пола;

−прием и укладку бетонной смеси с осадкой конуса 9...11 см;

−уплотнение бетонной массы и выравнивание поверхности пола виброрейками;

−вакуумирование уложенной бетонной смеси с помощью вакуумного агрегата;

−окончательную отделку поверхности пола универсальными заглаживающими машинами.

Вакуумирование проводят водокольцевым вакуумным насосом

сприводным электродвигателем до разрежения 0,07...0,085 МПа. Продолжительность процесса вакуумирования зависит от толщины обрабатываемого слоя бетона, т.е. на 1 см толщины слоя затрачивается примерно 1,0...1,5 мин. Процесс вакуумирования считается законченным, если прекращается движение воды через прозрачный участок трубопровода.

Рис. 153. Ручная мозаично-шлифовальная машина: 1 – шлифовальные головки; 2 – пригрузы; 3 – электродвигатель; 4 – механизм пуска; 5 – электрооборудование; 6 – рукоятки управления; 7 – колеса

216

Ручные мозаично-шлифовальные машины (рис. 153) предназна-

чены для шлифования поверхностей монолитных бетонных и мозаичных полов.

Мозаично-шлифовальная машина может работать как с абразивными сегментами 6С9Д, так и с алмазными фрезами. Машина состоит из шлифовальной головки с двумя противовращающимися траверсами, двух сменных грузов, электродвигателя, механизма пуска под нагрузкой грузами, рукоятки управления и опорной оси рамы с двумя обрезиненными колесами.

Рабочим органом машины служат противовращающиеся планшайбы, на каждой из которых в державках установлены по три абразивных сегмента, удерживаемых пружинами. Рабочий орган может перемещаться в пазах кронштейнов относительно ходового устройства вертикально вниз по мере износа абразивов.

62. Какие машины предназначены для кровельных работ?

В общем комплексе строительно-монтажных работ устройство кровельных покрытий занимает одно из важнейших мест, их трудоемкость составляет 14…16 % общей трудоемкости возведения зданий, а стоимость 8…12 % общей стоимости зданий.

Различают кровли ковровые (многослойные) из рулонных материалов, а также мастичные (однослойные) из мастик и эмульсий и штучные из листовых, плитных и других материалов.

Рулонные кровли разделяют на два вида:

1.Устраиваемые из рулонных материалов, для приклейки которых к основанию применяют заранее приготовленные горячие и холодные битумные мастики.

2.Устраиваемые из рулонных материалов с наплавленным в заводских условиях слоем битумной мастики.

Способ устройства кровель из рулонных материалов, приклеиваемых к основанию на битумных мастиках, называют мастичным,

аиз наплавленных рулонных материалов – безмастичным.

217

Технологический цикл устройства рулонной кровли мастичным способом включает в себя следующие операции:

−подготовку основания кровли;

−очистку рулонных материалов от защитной минеральной посыпки и их перемотку для устранения деформаций;

−подъем доставленных на объект материалов для устройства кровли на основание крыши;

−устройство гидроизоляционного кровельного ковра.

Однако при этом способе устройства кровли довольно высока доля ручного труда за счет приготовления и подачи горячих битумных мастик, а также сложен контроль за равномерной толщиной наносимого на основание кровли слоя битумной мастики, поэтому все большее применение при устройстве гидроизоляционного кровельного ковра получают наплавляемые рулонные материалы. Это позволяет в 2…2,5 раза снизить затраты ручного труда и себестоимость кровельных работ, уменьшить расход битумных материалов.

Машина для сушки кровли и удаления наледи предназначена для тепловой обработки поверхности и используется непосредственно перед наклейкой гидроизоляционного ковра. Машина состоит из рамы с рукоятками и двумя колесами, бачка емкостью 30 л для дизельного топлива, форсунки, топливопровода с краном и кожуха – отражателя пламени. Топливо к форсунке для распыления подается из бачка по топливопроводу под действием сжатого воздуха, нагнетаемого в топливный бак насосом.

Производительность машины при сушке основания 25…30 м2/ч, расход топлива 10…12 л/ч.

Технология устройства гидроизоляционного кровельного ковра из наплавляемого рулонного материала заключается в доведении его покровного мастичного слоя до клеящего состояния с одновременной раскаткой и последующей прикаткой укладываемой рулонной ленты материала. Различают два способа наклейки наплавляемых рулонных материалов – огневой (горячий), при котором покровный битуминозный слой материала доводят до клеящего состояния пу-

218

тем разогрева до температуры 160…180 оС пламенем горелок, а также безогневой (холодный) способ, при котором покровный битуминозный слой материала доводят до клеящего состояния путем воздействия на него специальных растворителей – пластификаторов (керосина, уайт-спирита и др.).

Машины для наклейки наплавляемых рулонных материалов ог-

невым способом (рис. 154) – передвижные (самоходные или передвигаемые оператором вручную), работающие, как правило, на сжиженном газе (пропан-бутане).

а

б

Рис. 154. Самоходная машина для наклейки наплавленного рубероида огневым способом: а – общий вид; б – принципиальная схема; 1 – шасси; 2 – электродвигатель; 3, 4 – колеса; 5 – прикатывающие катки; 6 – горелочный блок; 7 – блок горелок; 8 – газопровод; 9 – пульт управления

219

Огневой способ устройства рулонной кровли не получил широкого распространения в связи с тем, что существующие средства его механизации сложны по конструкции и не вполне удобны для эксплуатации. Способ неэкономичен: рассеивание тепловой энергии достигает 60…70 %, кроме того, очень высока пожарная опасность.

Вцелях механизации процесса устройства гидроизоляционного ковра из наплавляемых материалов безогневым способом на плоских крышах применяют передвижные машины и комплексномеханизированные установки (кровельные комплексы).

Вкровельный комплекс входят: кровельная установка для укладки и наклейки наплавленного рубероида безогневым способом; приспособление для питания из расходной емкости растворителем; удочка для нанесения растворителя вручную на склеиваемые поверхности; каток для прикатки кровельного материала при устройстве мест примыкания и водоводов; тележка грузоподъемностью 250 кг для подвоза материалов и кровельные ножницы.

Производительность кровельной установки для укладки и на-

клейки наплавленного рулонного материала безогневым способом 150 м2/ч, масса 75 кг.

Холодный способ устройства рулонной кровли характеризуется простотой технологии и механизации, а также пожаробезопасностью. При этом способе долговечность кровли на 25…30 % выше по сравнению с горячим способом.

Основной недостаток холодного способа – понижение скорости испарения растворителя из пластифицированного слоя при понижении температуры воздуха и ограничении его применения только

вдиапазоне температур от +5 до +45 оС.

Машины для устройства безрулонной кровли (передвижные станции) предназначены для налива или набрызга (по методу окрасочной технологии) механизированным способом гидроизоляционного слоя из кровлеобразующих битумно-полимерных или полимерных мастик. Технологический цикл нанесения безрулонной кровли осуществляется непрерывно. Передвижная станция имеет в своем составе лопастные смесители, насосы, компрессор и распы-

220