- •Пластмассы

- •Методы переработки пластмасс

- •4. Формование

- •4.1. Штамповка

- •4.3. Пневматическое формование

- •4.4. Вакуум-формование

- •11. Получение изделий методом напыления

- •15. Соединение механическим путем с помощью болтов, заклепок

- •17. Растворение с последующим высыханием

- •19. Свободная заливка

- •20. Строгание в листы

- •21. Намотка на вращающуюся оправку Технология изготовления изделий из резины

- •Изготовление витражей

- •Художественная керамика

- •Классификация керамических изделий

- •I. По производственно-отраслевому признаку:

- •II. В зависимости от строения

- •Классификация изделий художественной керамики

- •Материалы для декорирования керамических изделий

- •1. Керамические краски

- •Технологии изготовления художественной керамики

- •2. Приготовление керамических масс

- •3. Формования керамических изделий Способы формования керамических изделий

- •4. Сушка

- •5. Оправка (доработка) отформованных изделий

- •6. Обжиг керамических изделий

- •7. Отделка керамических изделий

- •Классификацмя горных пород (гп)

- •Классификация минералов

- •Формы природных выделений минералов

- •Художественная обработка камня

- •Имитация камней и минералов для украшений

- •2. Внешнее воздействие

- •Материалы для мозаики

- •Технология изготовления витражей

- •Технология изготовления цветных стеклянных пластинок

- •Технология изготовления витражей в различной технике

- •1. Общие положения

- •2. Различные технологии изготовления витражей

- •2. Технологический процесс изготовления свинцового профиля

- •2.1 Изготовление свинцовых заготовок

- •2.2 Установка для прессования профиля

- •2.3. Расчет усилия пресса при прессовании профиля

- •2.2 Витраж в технике «Тиффани»

- •Изготовление объемных изделий в технике «Тиффани»

- •2.3. Витраж в технике латуни

- •2.4. Изготовление заливного витража

Методы переработки пластмасс

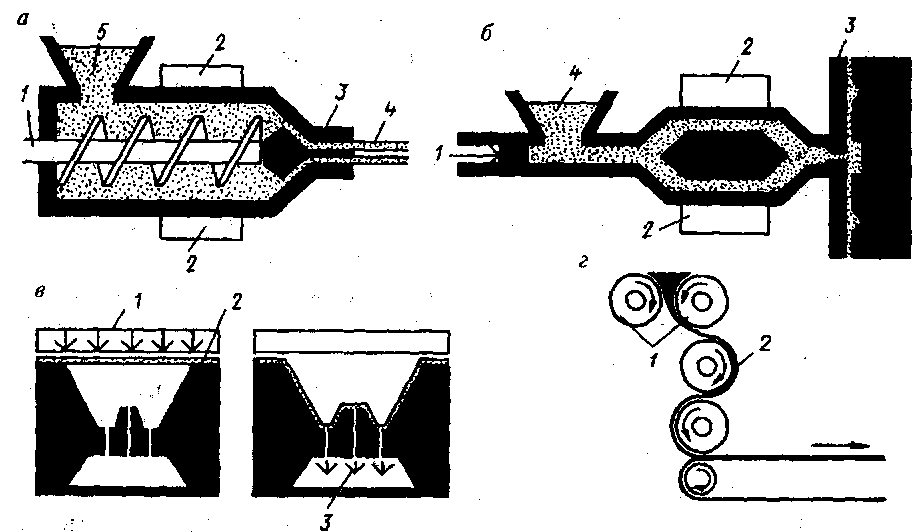

1. ЭКСТРУЗИЯ – выдавливание расплава через калиброванное отверстие мундштука, сечение которого определяет поперечную форму изделия (стержни разного профиля, трубы, листы, пленки)

|

1 – шнек; 2 – нагреватель; 3 – формующее устройство; 4 – материал; 5– пластмасса |

Этот способ формования пластмасс осуществляется, как правило, с помощью шнековых экструзионных машин, куда смесь сырьевых компонентов подается в порошкообразном или гранулированном виде. Под действием нагревателей масса размягчается и выдавливается через экструзионную головку. Таким способом формуют длинномерные (погонажные) профилированные и рулонные материалы. |

Готовую продукцию сматывают в рулоны или режут на листы определенных размеров.

Метод выдавливания используется для нанесения защитных покрытий из полимерных материалов на металлические изделия (проволока, кабель). Для этого их пропускают через насадную головку вместе с полимером.

2. ПРЕССОВАНИЕ – один из основных способов получения деталей из пластических масс.

Схема прессования:

а – загрузка гранул в матрицу; б – формообразование; в – выталкивание детали из пресс-формы;

1 – пуансон; 2 – исходный материал; 3 – пресс-форма; 4 – готовая деталь; 5 – выталкиватель

В матрицу нагретой пресс-формы 3 в виде порошка или гранул загружают исходный материал 2 (а). Под действием давления, осуществляемого прессом на пуансон 1, и теплоты от нагретой пресс-формы материал размягчается и заполняет формообразующую полость пресс-формы и приобретает форму, т.е. получается деталь (б). После определенной выдержки пресс-форма раскрывается и с помощью выталкивателя 5 из нее извлекается готовая деталь 4 (в).

Процесс прессования может быть совмещен с отверждением при изготовлении деталей из термореактивных пластмасс. Отверждение сопровождается выделением летучих составляющих и паров влаги. Для их удаления в процессе прессования выполняют подпрессовку – после определенной выдержки пуансон поднимают на 5... 10 мм и выдерживают его в таком положении в течение 2...3 с. После этого пресс-форма снова закрывается. При прессовании крупных деталей подпрессовка может проводиться неоднократно.

Прессованием из пластмасс изготавливают небольшие детали средней сложности.

Эту технологию используют также для производства листов и плит из слоистых термореактивных пластмасс (например, текстолит). Заготовки материала (хлопчатобумажная, ткань, стеклоткань и т.д.) пропитывают смолой, укладывают послойно. Соединение пропитанных заготовок и получение цельных плит или листов достигается давлением горячими плитами на прессах.

3. ЛИТЬЕ ПОД ДАВЛЕНИЕМ (литьевое прессование) – способ формования изделий из термопластов в вязко-текучем состоянии в литьевых машинах.

|

|

1 – поршень; 2 – зубчатое колесо; 3 – червяк; 4 – бункер; 5 – гранулированный порошок; 6 – обогреваемый цилиндр литьевой машины; 7 – пластмасса в вязко-текучем состоянии; 8 – нагревательные элементы; 9 – пресс-форма; 10 – готовое изделие |

Суть процесса заключается в том, что исходный материал (гранулированный или порошкообразный) из бункера через дозатор поступает определенными порциями в обогреваемый цилиндр машины. Разогретый до вязко-текучего состояния материал из загрузочной камеры, расположенной отдельно от литьевой формы, подается поршнем или шнеком через сопло цилиндра в прессформу, заполняет ее полость и выдерживается в ней в течение некоторого времени (1-2 минуты) для фиксации формы изделия. Пресс-форма имеет более низкую температуру, чем материал, поэтому изделие быстро отвердевает и его можно легко извлечь после раскрытия пресс-формы.