- •«Пермский национальный исследовательский политехнический университет»

- •Выпускная квалификационная работа

- •_______________________________ (Фамилия, имя, отчество)

- •Реферат

- •1. Методы обработки наружных поверхностей вращения

- •Обработка наружных поверхностей вращения лезвийным инструментом

- •1.2. Обработка наружных поверхностей вращения абразивным инструментом

- •1.2.1. Шлифование наружных поверхностей вращения

- •1.2.2. Хонингование наружных поверхностей вращения

- •1.2.3. Суперфиниширование наружных поверхностей вращения

- •1.2.4. Притирка наружных поверхностей вращения

- •1.2.5. Полирование наружных поверхностей вращения

- •1.2.6. Выглаживание наружных поверхностей вращения обкатыванием роликами

- •2. Методы обработки внутренних поверхностей вращения

- •2.1. Обработка отверстий лезвийными инструментами

- •2.1.1. Сверление отверстий

- •2.1.2. Зенкерование отверстий

- •2.1.3. Развертывание отверстий

- •2.1.4. Растачивание отверстий

- •2.1.5. Тонкое растачивание отверстий

- •2.2. Обработка отверстий абразивным инструментом

- •2.2.1. Шлифование отверстий

- •3. Методы обработки шпоночных пазов и шлицевых поверхностей

- •3.1. Обработка шпоночных пазов

- •3.2. Обработка шлицевых поверхностей

- •4. Общие правила разработки технологических процессов

- •5. Технологические процессы обработки шпинделей станков

- •Список литературы

2.1.4. Растачивание отверстий

Растачивание применяется для обработки отверстий, предварительно полученных сверлением или зенкерованием. Допускается растачивание отверстий, которые были изготовлены методом литья, ковки или прошивки.

Растачивание осуществляется на токарных, расточных, агрегатных, координатно-расточных и специальных станках. Растачивание производится при вращении детали (токарные станки), при вращении расточной борштанги (горизонтальные, вертикальные, координатные, агрегатные многошпиндельные станки). Для обработки деталей на агрегатных станках используются многолезвийные, комбинированные и сборные инструменты, заранее установленные на требуемый размер. Отверстия диаметром 50–200 мм и длиной 75–200 мм обрабатываются на вертикальных станках, отверстия, имеющие протяженность больше 200 мм, и отверстия меньших диаметров – на горизонтальных станках.

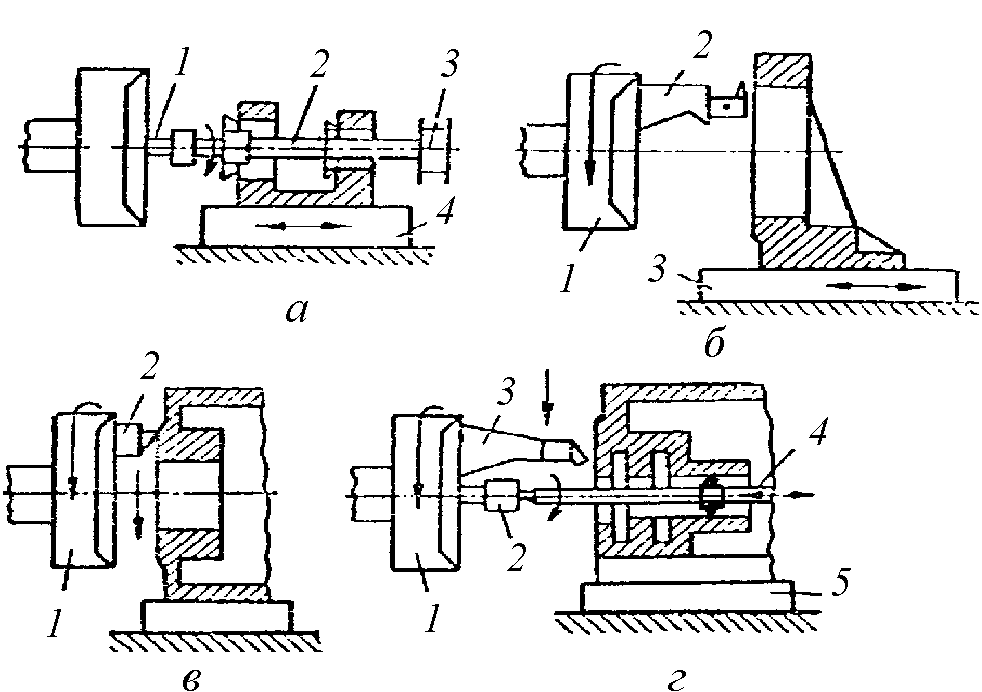

Горизонтально-расточные станки служат для сверления, зенкерования и растачивания отверстий (рис. 18).

На рис. 18, а показано растачивание двух концентричных отверстий резцами, закрепленными на борштанге 2, которую приводит во вращение шпиндель 1 и поддерживает люнет 3 задней стойки. При обработке заготовки стол 4 перемещается параллельно оси шпинделя (продольная подача). Этот способ применяется в случае, когда расположенные соосно растачиваемые отверстия имеют значительную длину и возможен прогиб борштанги 2.

Рис. 18. Схемы основных видов работ, выполняемых на горизонтально-расточном станке

На рис. 18, б показано растачивание отверстия большого диаметра с помощью резца, закрепленного в резцедержателе 2, который укреплен на планшайбе 1. Продольная подача заготовки осуществляется движением стола 3, а радиальная подача резца – радиальным перемещением резцедержателя на планшайбе. Этим способом можно растачивать отверстия большого диаметра, но сравнительно малой длины.

На рис. 18, в показана обработка «летучим» суппортом торца заготовки после растачивания отверстия. В данном случае заготовка неподвижна и стол не перемещается. Планшайба 1 вращает резцедержатель 2 с закрепленным резцом, который перемещается радиально, обрабатывая торцовую поверхность заготовки. Эта операция часто встречается при обработке больших несимметричных поверхностей.

На рис. 18, г показан пример совместной работы шпинделя 2 и планшайбы 1. Одновременно растачивается отверстие резцом, закрепленным на борштанге 4, и обрабатывается торец заготовки резцом, закрепленным в резцедержателе 3. Заготовка вместе со столом 5 неподвижна.

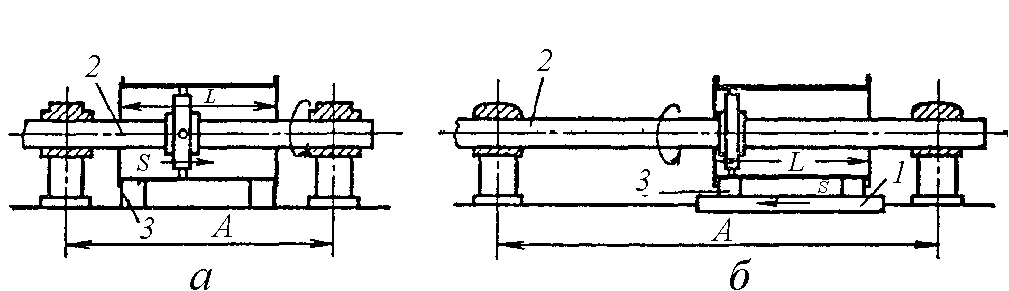

На рис. 19 приведены две основные схемы растачивания на горизонтально-расточном станке при помощи борштанги.

Обрабатываемая деталь 3 устанавливается на столе станка 1. Осевая подача резца при работе по первой схеме осуществляется путем перемещения шпинделя (рис. 19, а); расстояние между подшипниками А может лишь незначительно превышать длину растачиваемого отверстия L. Осевая подача при растачивании по второй схеме может

осуществляться также приведением в движение стола 1 (рис. 19, б), на котором расположена обрабатываемая деталь 3. В этом случае необходимо, чтобы выполнялось условие А > 2L.

|

|

|

Рис. 19. Схемы растачивания на горизонтально-расточном станке: 1 – стол станка; 2 – борштанга; 3 – опоры (подшипники) |

Работа на горизонтально-расточных станках в серийном производстве ведется обычно по кондукторам и шаблонам. В единичном производстве изготовление кондукторов не окупается, поэтому отверстия растачивают по разметке или методом координат. Разметка в ряде случаев не обеспечивает требуемой в современном машиностроении точности расстояний между осями, когда допуски выражаются сотыми долями миллиметра. Метод координат дает возможность достичь такой точности. Этот метод состоит в том, что положение осей отверстий определяется перемещением детали (реже – инструмента) по осям координат на расстояния, измеряемые штангенциркулем, индикатором, мерными плитками и т.п.

Метод координатного растачивания, а также метод растачивания по разметке имеют низкую производительность и требуют высокой квалификации рабочего, в то время как при работе по кондуктору можно использовать труд рабочих менее высокой квалификации и достичь при этом более высокой производительности. Отверстия растачивают пластинчатыми резцами, расточными блоками и головками. Расточной блок состоит из корпуса и вставных резцов, установленных на требуемый размер. Блок крепится к борштанге, имеющей переднее направление. В ряде случаев борштанга шарнирно соединяется со шпинделем и базируется на двух опорах.

При координатном растачивании на координатно-расточных станках положение осей растачиваемых отверстий задается двумя размерами (координатами), которые отсчитываются от базисных установочных плоскостей детали.

Установка оси шпинделя расточного станка осуществляется с помощью градуированных линеек и нониусов, имеющихся на станке, или с помощью специальных вкладышей, регулируемых по размеру соответствующих координат.

Перед растачиванием проверяют правильность установки детали на столе станка индикатором, закрепленным на шпинделе станка, затем устанавливают шпиндель в нулевое положение с помощью ловителя, вставляемого в конец шпинделя станка, с проверкой щупом. После этого можно начать растачивание, предварительно совместив ось шпинделя и ось растачиваемого отверстия.

Координатное растачивание повышает точность межцентровых расстояний и их соосность, упрощает обработку и увеличивает производительность.

Расточка отверстий с точно координированными осями в корпусных деталях производится на координатно-расточных станках, в том числе с программным управлением, оснащенных оптическими системами отсчета по шкале с точностью ±0,002 мм.

Растачивание отверстий в стальных деталях производится в таких режимах: скорость резания 100–250 м/мин, продольная подача 0,05–0,3 мм/об, глубина резания 0,05–0,3 мм, а в деталях из цветных металлов и сплавов скорость резания 500–1000 м/мин, продольная подача – от 0,05 до 0,3 мм/об, глубина резания 0,05–0,4 мм.