- •5.2 Твердение минеральных вяжущих………………………………..180

- •6 Строительные растворы…………………………………………..285

- •6.1 Классификация строительных растворов……………………285

- •6.2 Требования к материалам для изготовления

- •растворных смесей……………………………………………287

- •6.4 Свойства растворных смесей и растворов…………………...292

- •7 Бетон и железобетон……..…………………………………….…...310

- •7.1 Краткий исторический обзор…………………………….......310

- •Теплоизоляционные материалы

- •Материалы и изделия из пластмасс

- •Строительные растворы

6 Строительные растворы

6.1Классификация строительных растворов

В1584 г. в Москве был учрежден "Каменный приказ", который наряду с заготовкой строительного камня и выпуском кирпича ведал также изготовлением извести. В частности, в Москве появились первые производители сухих

строительных смесей – назывались они цементом (или "сементом"). Активно использовались добавки – бычья кровь, творог, яичный белок, кизяк и другие вещества, что свидетельствует о высоких требованиях к качеству возводившихся сооружений.

Но уже тогда вопрос экономии и удешевления материалов и использования отходов производства (брак кирпича) не всегда решался в соответствии с задачей сохранения качества продукции. Использование толчёной керамики в качестве заполнителя – прием, широко применявшийся многими древними народами. К примеру, в Индии использовалась известь в смеси с сурки – молотым кирпичом. Интересно, что в раннем зодчестве в строительных растворах в качестве заполнителя песок практически не использовался. В качестве вяжущего также использовался гипс, а заполнителя – дробленый алебастр.

В 1822 г. в Петербурге вышла книга Е.Г. Челиева "Трактат об искусстве приготовлять хорошие строительные растворы".

Строительный раствор – это искусственный каменный материал, полученный в результате затвердевания рационально подобранной растворной смеси, состоящей из вяжущего вещества, воды, мелкого заполнителя (песка) и специальных добавок, улучшающих свойства смеси и растворов.

Строительные растворы разделяют в зависимости от вида вяжущего вещества, величины плотности и назначения.

Для приготовления растворов применяют различные вяжущие, такие как цемент, известь, гипс, полимеры, битум, жидкое стекло и др.

В сухих строительных растворных смесях в качестве вяжущих используют также дисперсионные полимерные порошки (ДПП) или еще их называют редисперсионными (РПП). Их получают методом распылительной сушки водных синтетических дисперсий на базе гомо- и сополимеров винилацетата, этилена виниллаурата, винилверсатата, стирол-акрилата, полиакрилата, баутадинстирольных полимеров и др. Это продукция таких известных западных фирм, как немецкого концерна Clariant (Клариант) – Mowilit Pulver, АКВАЛОН, ЭЛОТЕКС, Rhoximat, производимой фирмой Rhodia (Родиа), Франция. Основным поставщиком крупных зарубежных химических концернов являются ком-

пании ЗАО «Еврахим-I» и ЗАО «МП-ЕТС». РПП имеют ρнас = 400…500 кг/м3 и характеризуются средним размером частиц 50…250 мкм. При смешивании с

водой порошки могут иметь высокую, среднюю и низкую скорости редиспергирования с образованием дисперсий, состоящих из частичек со средним размером 0,01…0,5 мкм. Вязкость дисперсии полимеров в воде (по Брукфильду) составляет 500 ± 200 мПа·с.

По своему составу растворы могут быть простые и сложные. Простые растворы состоят из одного вида вяжущего и заполнителя, например цементный раствор 1:3 (цемент: песок); сложные растворы – из нескольких вяжущих

285

и заполнителя, например цементно-известковый раствор 1:3:5 (цемент: известь: песок). Добавка извести в цементно-известковый раствор экономит цемент и улучшает пластичность растворной смеси.

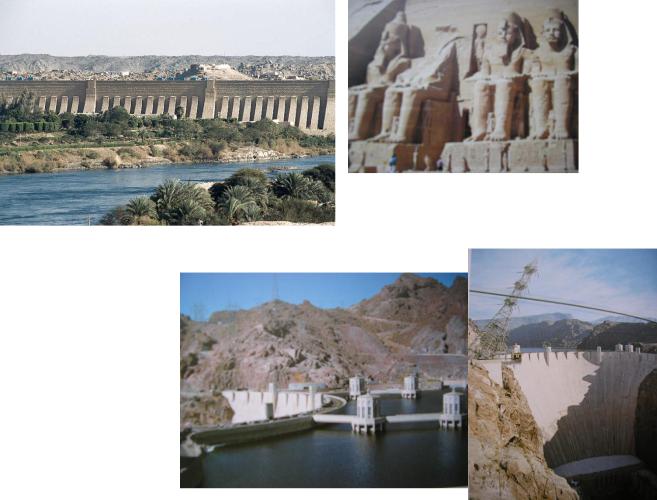

При использовании растворов в строительстве учитывают свойства вяжущих веществ. Растворы на гидравлических вяжущих применяются для подземных и надземных частей зданий и сооружений, находящихся во влажной или сухой среде (рисунок 183).

Средняя плотность растворов зависит от массы заполнителя. Тяжелые растворы (плотностью более 1500 кг/м3) приготавливаются с использованием плотных песков – природных кварцевых или полевошпатных, дробленных из плотных горных пород или металлургических шлаков. В легких растворах (плотностью менее 1500 кг/м3) в качестве заполнителя применяют пески, получаемые дроблением пористых горных пород (туфов, пемзы и др.) или искусственных пористых материалов (керамзита, аглопорита, перлита и др.).

Растворы могут доставляться на объект в готовом к применению виде или приготовленные смешиванием всех составляющих на приобъектных бетонорастворных установках. Растворные смеси, приготавливаемые на специализированных предприятиях в сухом виде, требуют смешивания с водой или водными растворами добавок на объекте непосредственно перед применением.

По назначению различают следующие строительные растворы. Кладочные растворы, применяемые для каменной кладки стен, с исполь-

зованием бутового камня, керамического или силикатного кирпича, камней, фундаментов, столбов, сводов и других мелкоразмерных стеновых изделий.

Штукатурные растворы, пред-

назначенные для нанесения на готовые поверхности внутренних стен, потолков и фасадов зданий слоев грунта, набрызга и накрывки.

Монтажные растворы, исполь-

зуемые для заполнения швов между крупными элементами и деталями зданий или сооружений – панелями, блоками и т.п.

Рисунок 183 – Кладочные растворы. Дом Висенс. Архитектор – Антонио Гауди

Ремонтные растворы, применяемые для выравнивания стен и потолков, для санации бетонных и железобетонных конструкций в местах повышенной солевой агрессии, для заделки раковин при ремонте бетонных и железобетонных конструкций, водоотталкивающие для применения в местах повышенной влажности.

Специальные растворы, к которым относятся декоративные, затирочные, клеевые, гидро- и теплоизоляционные, акустические, жаростойкие, кислотостойкие, тампонажные, рентгенозащитные, инъекционные и др.

286

6.2 Требования к материалам для изготовления растворных смесей

Вяжущие, применяемые для приготовления растворов, должны соответствовать требованиям нормативных документов: цемент для строительных растворов (ГОСТ 25328), белый портландцемент (ГОСТ 965) и цветные портландцементы (ГОСТ 15825); глина (согласно требованиям, изложенным в приложении В к ГОСТ 28013-98), а также смешанные вяжущие по нормативным документам на конкретные виды вяжущих. Качество вяжущих материалов проверяется в лаборатории.

В качестве заполнителей применяют песок для строительных работ, отвечающий требованиям ГОСТ 8736; золы-уноса от сжигания каменных и бурых углей (ГОСТ 25818); золо-шлаковые пески, получаемые дроблением золошлаковых смесей от сжигания каменных и бурых углей (ГОСТ 25592); пористые пески, получаемые дроблением природных или искусственных пористых материалов (ГОСТ 25820), песок из шлаковых тепловых электростанций (ГОСТ 26644); песок из шлаков черной и цветной металлургии (ГОСТ 5578).

Для приготовления строительных растворов лучше использовать песок с зёрнами, имеющими шероховатую поверхность. Песок предохраняет раствор от растрескивания при твердении, снижает его стоимость. Если песок содержит крупные включения (комья глины и др.), то его просеивают. Для кирпичной кладки применяют растворы на песках с зернами не более 2 мм. Для растворов марки M100 и выше пески должны удовлетворять тем же требованиям в отношении содержания вредных примесей, что и пески для изготовления бетона. Для растворов марки М50 и ниже допускается по соглашению сторон содержание пылевидных частиц до 20 % по массе.

Вода для затворения растворных смесей должна быть проверена на соо т- ветствие требованиям ГОСТ 23732; вода из системы питьевого водоснабжения может применяться без предварительной проверки.

6.3 Модифицирующие добавки

Для регулирования технологических свойств растворных смесей и эксплуатационных характеристик растворов в их состав вводят химические добаки. По своему функциональному действию добавки бывают: расширяющие, водоудерживающие, пластифицирующие и гидрофобизирующие, замедлители и ускорители схватывания и твердения цемента, противоморозные, порообр азующие (воздухововлекающие) и антивспенивающие (пеногасители), красящие, анисептирующие, загущающие (уменьшающие липкость к инструменту).

На смену малоэффективным неорганическим добавкам пришли высокоэффективные водоудерживающие добавки нового поколения – это гидратированные эфиры целлюлозы. Из них наибольшее распространение получили водоудерживающие добавки марок Tylose (Clariant, Германия) и Bermocoll (Arzo Nobel, Швеция). При дозировке 0,2…0,6 % от массы смеси они обеспечивают водоудерживающую способность растворов до 99 %. Благодаря этому затворенная растворная смесь после ее нанесения в течение 15…30 мин сохраняет

287

пластичность и клеящую способность, а гидратация цемента в воздушно-сухих условиях протекает полно, способствуя наибольшему набору прочности. Применение водоудерживающих добавок особенно важно в тех случаях, когда строительные растворные смеси работают в контакте с пористыми основаниями (кладочные растворы для монтажа газобетонных блоков, штукатурные растворы, клеи для плиток и т.д.), а также при использовании в тонких слоях, характеризующихся большой скоростью высыхания, таких как шпатлевки и затирки. Обладая загущающими свойствами, эфиры целлюлозы препятствуют седиментации частиц заполнителя. Особенно это важно при использовании самонивелирующих растворных смесей для устройства наливных полов.

Неизбежным следствием физико-химических процессов твердения всех известных обычных цементов является их усадка, при которой образуются внутренние напряжения, ведущие к образованию трещин. Наиболее радикальным путем устранения отрицательных последствий усадки является использ о- вание в качестве расширяющей добавки расширяющихся и напрягающихся цементов либо специально изготовленных расширяющихся добавок. В России основным производителем напрягающих и расширяющих цементов и добавок являются Подольский и Паширский заводы. Подольский завод ЦЕМДЕКОР выпускает напрягающие цементы НЦ-10 и НЦ-20. Расширяющуюся добавку во Владикавказском НПП «Ирстройпрогресс» под торговой маркой ИР-1. Добавка включает в себя доломит (0,1…5 %), гипс (24,9…30,0 %) и глинистый сланец

(65,0…75,0 %) с соотношением Al2O3: SiO2: CaO от 1:3:0,05 до 1:3,5:0,2.

К пластифицирующим (гидрофилизирующим) и гидрофобизирующим до-

бавкам относятся поверхностно-активные вещества (ПАВ).

Макромолекулы гидрофилизирующих ПАВ, адсорбируясь на зернах вяжущих, своими гидрофильными полярными группами притягивают молекулы воды, способствуя более полному обводнению частиц. В результате этого силы трения между частицами уменьшаются, а текучесть и пластичность смеси улучшается. Пластифицирующие добавки придают строительным растворным смесям такие ценные свойства как удобоукладываемость, однородность, легкость перемешивания и нерасслаиваемость при транспортировке. К добавкам такого типа относятся суперпластификаторы С-3, Peramin-Spa (с эффектом компенсации усадок), Genapol PF 80 Pulver (с эффектом воздухововлечения). Суперпластификаторы Melment и Melflux производства немецкой фирмы SKW являются продуктами поликонденсации на основе меламиноформальдегида, поликарбоксилата и полиэтиленгликоля. Они вводятся в составы растворов в количестве от 0,05 до 1,5 % от массы сухой смеси для увеличения текучести растворов, снижения водопотребности смеси и, как следствие, увеличения конечной прочности, плотности и однородности затвердевшего камня. Тип и дозировка суперпластификатора существенно зависит от типа и соотношения вяжущего в растворе. Так, Melflux РР 100 F более эффективен в составах на основе высокоалюминатного цемента, тогда как Melflux 164100 F лучше работает с портландцементом.

Гидрофобизирующие добавки, хотя и проявляют пластифицирующие свойства, но механизм их действия несколько отличен от гидрофилизирующих ПАВ. Адсорбируясь своими полярными группами на гидрофильных поверхно-

288

стях вяжущих, эти добавки создают на них тончайшие мономолекулярные пленки, снижающие коэффициент трения между зернами частиц вяжущего и заполнителей. Углеводородные гидрофобные радикалы при этом обращены наружу. В результате смесь гидрофобизируется, причем одновременно понижается водопотребность вяжущего и пластифицируется цементное тесто. К числу добавок такого типа относятся абиетат натрия – натриевая соль абиетиновой кислоты С19Н22СООNa3, стеараты кальция (в количестве 0,2…0,8 % от массы сухой смеси), цинка (0,1…0,6 %), магния – соли стеариновой кислоты

СН3(СН2)16СОООН, олеат натрия и др.

При использования в растворных смесях строительного гипса обычно применяют вещества, замедляющие схватывание и твердение растворов. Из-

весть-пушонка, вводимая в гипсовые шпатлевочные смеси как пластифицирующая и отбеливающая добавка в количестве 10…15 %, также является замедлителем схватывания.

ДПП, эфиры целлюлозы и суперпластификаторы являются неотъемлемой частью растворных смесей, кроме своего функционального назначения, они замедляют процессы схватывания и твердения растворов на основе минеральных вяжущих. Тогда возникает необходимость введения добавок ускорителей твердения. Самыми доступными и дешевыми добавками являются соли: NaCl (ХН), KСl (ХК), NaNO3, NН4Cl, CaSО4, Al2SО4 и др. Такие добавки способствуют активизации твердения, позволяя сократить на 20 % время достижения раствор а- ми требуемой прочности. Такие добавки как формиат кальция, аморфный кремнезем и Rhoximat SA-502 (состоит на 99 % из аморфного глинозема), в отличие от многих солей-ускорителей, не вызывают солеобразования (белого налета) на поверхности покрытия. Кроме того, введение Rhoximat SA-502 в растворные смеси в количестве 1…2 % позволяет ускорить схватывание и с о- кратить твердение строительных растворных смесей на 40…50 %.

Большая часть России по своему географическому положению находится в достаточно суровой климатической зоне, и значительная часть объема кладочных, монтажных и отделочных работ производится в зимнее время. Поэтому при проведении строительно-монтажных работ в холодное время года в растворные смеси вводят противоморозные добавки. Это хорошо растворимые в воде соли, снижающие температуру замерзания растворов: ХК, ХН, а также тиосульфат натрия (Na2S2O3), формиат кальция, сульфат аммония Al2(SO4)2 и др.

Получение тепло- и звукоизоляционных растворов возможно введением в их составы газообразующих или воздухововлекающих добавок. Общеизвестен и метод воздухововлечения, позволяющий повысить морозостойкость раствора за счет образования так называемых «резервных пор» (3…5 %), которые компенсируют внутреннее напряжение, возникающее при замерзании воды в порах цементного камня. На формирование системы воздушных пор оказывают влияние химическая природа и молекулярная масса воздухововлекающих добавок. Наилучшими воздухововлекающими добавками для гипсовых композиций яв-

ляются Hostapur OSB Neu (сульфонат олеина) и Genapol PF 80 Pulver –

продукция полимеризации из оксидов пропилена и этилена.

289

Воздушные поры, образованные воздухововлекающими добавками, отличаются стабильностью, существенно снижают усадку и связанное с этим растрескивание, особенно для растворов на цементной и цементно -известковой основе. Дозировка воздухововлекающих добавок колеблется от 0,005 до 0,1 % от массы сухой смеси.

Для повышения паропроницаемости систем наружной теплоизоляции в составы штукатурок и клеев вводят такие эффективные порообразователи, как упафор или бермодол. Отечественной классической газообразующей добавкой является алюминиевая пудра ПАК-1.

Во время перемешивания сухой смеси с водой, как правило, происходит неизбежное вовлечение воздуха, которое может привести к нежелательному образованию пены в строительном растворе. Вовлеченные воздушные пузыри, лопаясь, приводят к возникновению кратеров и пор на поверхности твердеющей системы. Кроме того, высокое содержание воздуха может значительно понизить показатели прочности. Для устранения таких нежелательных явлений в составы самонивелирующихся гидроизоляционных ремонтных смесей вводят

антивспениватели (пеногасители) марки Agitan. Они позволяют контролиро-

вать деаэрацию во время приготовления и нанесения строительных растворов. Порошкообразные пеногасители: Agitan Р803 представляет собой смесь жидких углеводородов и полигликолей на аморфной кремниевой кислоте, Agitan VР804 – кремний на аморфной кремниевой кислоте. Тип пеногасителей и его дозировка существенно зависят от типа и происхождения сырьевых материалов, используемых в рецептуре. Так, например, в составе сухих смесей, модифицированных сухими редиспергирующими связующими Mowilith Pulver, рекомендуются следующие порошковые пеногасители: для систем с РПП на ви- нил-ацетатных сополимерах – Agitan Р803 Agitan VР804; системы с полимерными порошками на акрилатах – Agitan VР804.

Все без исключения пигменты, применяемые в строительных растворах, должны обладать высокой щелочестойкостью, поскольку большую их часть готовят на основе цементов и извести. Наиболее щелочестойкими являются пигменты на основе оксидов железа, хрома, титана.

Железный сурик (ГОСТ 8135-74) – природный неорганический пигмент красно-коричневого цвета с содержанием оксида железа (Fe2O3) более 65 % и примесями глинистых минералов и кварца.

Из зеленых пигментов наибольший интерес представляет оксид хрома – это химически инертный минеральный порошок. Пигмент обладает абсолютной стойкостью к действию света и большой стойкостью к действию высоких температур, не изменяется под действием кислот, щелочей и сернистых соединений, поэтому его можно смешивать с любыми пигментами, не зависимо от их химического состава, и использовать в сочетании со всеми видами связующих.

Диоксид титана (ГОСТ 9808-84) представляет собой порошок белого цвета, состоящий на 90…98 % из ТiО2. Он обладает высокой светостойкостью и атмосферостойкостью, нерастворим в кислотах и щелочах и под действием сернистых соединений не изменяется. Диоксид титана совершенно нетоксичен и поэтому может применяться в финишных шпатлевках, предназначенных как для наружной, так и внутренней отделки.

290

Для придания строительным растворам большей белизны в их состав вводят химически осажденный мел и известь-пушонку. В качестве черных пигментов в строительстве наиболее часто применяют сажу, графит и диоксид марганца. МnО2 получают из природной марганцевой руды. Имеет большую плотность, близкую к плотности земляных пигментов, поэтому хорошо смешивается с ними в составных колерах.

Строительные растворы, соприкасающиеся с органическими материалами, ДСП, древесиной, пенопластами и др., при повышенной влажности и температуре могут стать питательной средой для развития плесневых грибов и других биоразрушителей. Для повышения их биостойкости применяют так называемые анисептики – вещества, ядовитые для грибов и безвредные для человека. Обычно это растворимые в воде фторсодержащие соли (NaF), в частности, фтористый натрий и кремнефтористый натрий (Na2SiF6).

Фтористый натрий (ГОСТ 20022.2-80), натриевая соль фтористоводородной кислоты, представляет собой белый тонкодисперсный, хорошо диспергируемый и растворимый в воде порошок. В отличие от других солей он не гигроскопичный, сыпучий, твердый и неслеживаемый при хранении продукт.

Кроме антисептических свойств, фтористый натрий проявляет свойство ускорителя твердения. При затворении водой он вступает в химическое взаимодействие с составляющей цемента Са(ОН)2, образуя плохо растворимый фторид кальция по реакции:

Са(ОН)2 + 2NаF = СаF2 + 2NаОН

Нерастворимые кристаллы СаF2, являясь дополнительными центрами кристаллизации, ускоряют процессы схватывания и структурообразования растворов в 5 раз. Кроме того, содержание от 1…2 % NаFв смеси повышает температуру раствора на 5…6 оС, позволяя применять такие растворы в холодное время года. Такая заметная экзотермия согласуется с теоретической термодинамикой процесса, так как энтальпия фтористого кальция имеет достаточно высокое значение.

Кремнефтористый натрий, натриевая соль кремнефтористой кислоты, – слаборастворимый в воде порошок белого или серого цвета; его растворимость в горячей воде – около 2,4 %. Применяют совместно с фтористым натрием.

Порошкообразные эфиры целлюлозы относятся к основным модифицирующим добавкам, применяемым практически для всех видов строительных растворов. При значительном их содержании, наряду с повышением водоудерживающей способности, повышается липкость к инструменту, комкование и, как следствие, ухудшается технологичность (удобоукладываемость) растворов.

Для устранения этого недостатка в строительные растворы вводят добав-

ки, снижающие липкость его к инструменту. Это загущающие вещества орга-

нического и минерального происхождения.

Из органических – Tylovis SE 7 (эфир крахмала). Он существенно улучшает технологичность и гладкость, устраняет комообразование в гипсовых штукатурках. В клеях и шпатлевках, требующих повышенного содержания метилцеллюлозы, он снижает липкость к инструменту и увеличивает открытое время.

291

К загустителям минерального происхождения относятся бентониты. Это высокодисперсные глинистые породы (коллоидные глины), состоящие в осно в- ном из минералов группы монтмориллонита (Al2O3·4SiO2·nH2O). Дозировка загустителя зависит от содержания в сухой смеси эфира целлюлозы и устанавливается опытным путем.

6.4Свойства растворных смесей и растворов

Кважнейшим физико-механическим свойствам относятся: средняя плотность, прочность (марка) к заданному сроку твердения, сцепление с основани-

ем, теплопроводность, морозостойкость и деформативные характеристики: усадка в процессе твердения, влияющая на трещиностойкость, модуль упругости, коэффициент Пуассона.

Растворная смесь должна быть удобна в работе и прочно сцепляться с поверхностью, на которую наносится.

Удобоукладываемость – это свойство растворной смеси легко укладываться плотным и тонким слоем на пористое основание и не расслаиваться при хранении, перевозке и перекачивании растворонасосами. Она зависит от подвижности и водоудерживающей способности смеси.

Подвижность растворных смесей характеризу-

ется глубиной погружения металлического конуса (массой 300 г) стандартного прибора. В соответствии с назначением раствора подбирается ее подвижность, так как она влияет на производительность труда каменщика и качество кладки (рисунок 184).

Подвижность кладочных растворов выбирают в зависимости от вида кладки, свойств основания (камня), уплотнения и температуры воздуха. Она зависит от состава смеси, размера и формы зерен песка и от водоцементного отношения (таблица 64).

Рисунок 184 – Прибор ПГР (конус СТРОЙЦНИЛа) для определения нормальной густоты раствора по ГОСТ 5802-86 в лабораторных условиях и подвижности растворной смеси.

Водоудерживающая способность – это свойство растворной смеси сохранять воду при укладке на пористое основание, что необходимо для сохранения по-

движности смеси, предотвращения расслоения и хорошего сцепления раствора с пористым основанием (кирпичом и т.п.). Водоудерживающую способность увеличивают путем введения в растворную смесь неорганических дисперсных добавок и органических пластификаторов. Смесь с такими добавками отдает воду пористому основанию постепенно, при этом он становится плотнее, хор о- шо сцепляется с кирпичом, отчего кладка становится прочнее.

292

Таблица 64 – Подвижность кладочных растворов в зависимости от вида кладки

|

Подвижность раствора, определяемая погружением |

||

|

конуса, см |

||

Вид кладки |

|

|

|

при пористом основании |

При плотном основании |

||

|

|||

|

(трепельный кирпич) |

в холодную или в жаркую |

|

|

|

погоду |

|

Кирпичная кладка |

8…12 |

6…8 |

|

Шлакоблочная |

7…10 |

5…7 |

|

Бутовая с уплотнением вручную |

4…6 |

3…5 |

|

То же вибраторами |

2…3 |

1…2 |

|

Правильно подобранная растворная смесь заполняет неровности, трещины, углубления в кирпиче или камне, поэтому получается большая площадь контакта между раствором и кирпичом (камнем), в результате прочность и монолитность кладки возрастает. Увеличивается и долговечность наружных стен.

Водоудерживающая способность определяется путём испытания слоя растворной смеси толщиной 12 мм, уложенного на промокательную бумагу. При проведении испытания 10 листов промокательной бумаги взвешивают, укладывают на стеклянную пластину, сверху кладут марлю, устанавливают сверху кольцо и ещё раз взвешивают. Растворную смесь укладывают в кольцо, взвешивают и оставляют на 10 мин. Потом металлическое кольцо снимают вместе с раствором и марлей. Промокательную бумагу снова взвешивают. По разности массы в начале и конце эксперимента определяют водоудерживаю-

щую способность (рисунок 185).

Рисунок 185 – Прибор для определения водоудерживающей способности раствора ОВС

В свежеприготовленном состоянии строительные растворы можно укладывать на основание тонким слоем, заполняя все его неровности. Они не расслаиваются, схватываются, твердеют и набирают прочность, превращаясь в камневидный материал.

Марку растворов для кладки устанавливают проектом, руководствуясь таблицей 65.

Таблица 65 – Рекомендуемые марки кладочных растворов

|

Рекомендуемая марка |

|

Назначение раствора |

раствора |

|

|

|

|

Кладка наружных стен зданий при относительной влажности |

Одноэтажные |

4 –5- этаж- |

воздуха менее 60 % |

здания |

ные |

То же при влажности более 60 % |

4 |

25 |

Кладка столбов, простенков, карнизов |

25 |

50 |

Изготовление крупных блоков из кирпича и других камней |

25 |

100 |

Расшивка швов в стенках из крупных блоков и панелей |

50 |

|

293

Таблица 66 – Составы кладочных растворов низких марок

|

Марка раствора |

|

|

|

|

|

|

50 |

25 |

10 |

4 |

|

|

|

|

Цементно-известковые |

|

|

|

1:1:8 |

- |

- |

- |

1:0,7:6 |

1:1,7:12 |

- |

- |

1:0,4:4,5 |

1:1,2:9 |

- |

- |

1:0,1:2,5 |

1:0,5:6 |

1:1,7:12 |

- |

- |

1:0,3:3,5 |

1:1,2:9 |

1:1,7:12 |

Цементно-глиняные |

|

|

|

1:1:8 |

- |

- |

- |

1:0,7:6 |

1:1:11 |

- |

- |

1:0,4:4,5 |

1:1:9 |

- |

- |

1:0,1:2,5 |

1:0,5:5 |

1:1:9 |

- |

- |

|

1:1:9 |

1:1:9 |

1:0,3:3,5 |

|

|

|

Марка раствора определяется испытанием на сжатие образцов в 28дневном возрасте, изготовленных из раствора в виде кубиков со стороной 7,07 см, твердеющих в расчетный срок согласно стандарту или техническим условиям на данный вид раствора.

Изготовление образцов из растворной смеси подвижностью менее 5 см производят в обычных формах с поддоном, а из смеси с подвижностью 5 см и более – в формах без поддона, установленных на отсасывающем основаниикирпиче (покрытом смоченной водой газетной бумагой).

Марки растворов приняты следующие: 1, 4, 10, 25, 50, 75, 100, 200, 300. Растворы марок 4 и 10 изготавливают на воздушной и гидравлической извести и др. Низкие марки растворов применяют для штукатурных растворов и для кладочных растворов в малоэтажном строительстве, в многоэтажном строительстве кладку осуществляют на растворах марок 25, 50, 75 и 100 (таблица 66). Для особенно ответственных конструкций применяют более высокие марки растворов.

Прочность смешанных растворов зависит от количества введенной в раствор извести или глины. На основании закономерностей, управляющих прочностью растворов, составлены таблицы рекомендуемых составов разных марок, которыми широко пользуются на практике. Понижение температуры замедляет рост прочности растворов (таблица 67).

Таблица 67 – Замедление роста прочности раствора с понижением температуры

Температура твердения, |

о |

С |

1 |

5 |

10 |

15 |

20 |

25 |

|

||||||||

Предел прочности при сжатии в 28-суточном возрасте, % |

55 |

72 |

88 |

100 |

106 |

110 |

||

от R28 при 15 о С |

|

|

||||||

Следовательно, при низких положительных температурах прочность раствора в возрасте 28 суток составляет 55…72 % от марки.

Поэтому в зимнее время широко применяют растворы с химическими добавками (поташа, нитрата натрия и др.), понижающими температуру замерзания раствора и ускоряющими набор его прочности. Зимой марку раствора для

294

каменной кладки (без тепляков) и монтажа крупнопанельных стен обычно повышают на одну ступень против марки при летних работах (например, 75 вместо 50).

Морозостойкость раствора характеризуется числом циклов попеременного замораживания и оттаивания, которое выдерживают насыщенные водой стандартные образцы-кубики размером 7,07х7,07х7,07 см (допускается снижение прочности образцов не более 25 % и потеря массы не свыше 5 %).

Строительные растворы для каменной кладки наружных стен и наружной штукатурки имеют марки по морозостойкости: F10, F15, F25, F35 и F50, причем марка повышается для влажных условий эксплуатации. В таких условиях растворы удовлетворяют и более высоким требованиям по морозостойкости: F100, F150, F200 и F300. Морозостойкость растворов зависит от вида вяжущего вещества, водоцементного отношения, введенных добавок и условий твердения.

6.5 Подбор состава смешанного раствора

Состав строительного раствора подбирают по эмпирическим формулам, исходя из заданной его марки и подвижности смеси, требуемой по условиям производства работ. При этом первоначально находят расход материалов на 1 м3 песка. После приготовления пробного замеса и испытания подвижности смеси ее состав уточняют и определяют расход материалов на 1 м3 раствора.

Перед расчетом состава раствора надо испытать исходные материалы: определить активность и объемную насыпную массу цемента, гранулометрический состав и модуль крупности песка, объемную массу неорганической добав- ки-пластификатора.

Состав растворной смеси рассчитывают в следующей последовательности. 1. Расход цемента на 1 м3 (1000 л) песка определяют по формуле

Расход цемента в сложных растворах (цементно-известковых, цементноглиняных), определенный при расчете и подборе состава, надо брать по возможности минимальным.

2. Количество добавки глиняного или известкового теста вычисляют по формуле

Если в качестве добавки используют глиняный порошок, его дозируют так: из тощей глины – в таком же количестве как и глиняное тесто. Из глины средней жирности – дозировка уменьшается на 15 %; из жирной глины – дозировка уменьшается на 25 %. Принятое в расчете известковое тесто из извести II сорта (объемная масса 1400 кг/м3) содержит 50 % воды.

При большей или меньшей объемной массе дозировку известкового теста следует изменить так, чтобы количество извести в растворе было таким же, как

295

и при использовании известкового теста стандартного состава (ρо = 1400 кг/м3). Если применять известь I сорта, количество ее надо уменьшать на 10%. Если в качестве добавки применяют молотую негашеную известь, ее дозировку по сравнению с тестом уменьшают: для I сорта – на 35 %, для II сорта – на 25 %, для III сорта – на 15 %.

На практике часто используют известковое молоко, которое легко пер е- качивается насосами. Дозировка его назначается из расчета содержания в известковом молоке (объемная масса 1200 кг/м3) 25 % извести.

3.Расход воды приближенно определяют по формуле

6.6Сухие строительные смеси (ССС)

Встроительстве все большее применение находят сухие смеси для изготовления кладочных, штукатурных и прочих растворов. Их применение позволяет резко снизить трудоемкость технологических процессов, повысить каче-

ство работ, улучшить культуру и экологию производства.

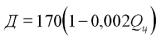

Рассматривая технологическую цепочку производства сухих строительных смесей, можно выделить следующие этапы: → подготовка заполнителей и наполнителей → просеивание и отделение крупных частиц у вяжущих → складирование материалов в расходных бункерах → дозировка компонентов (добавки дозируются отдельно) → перемешивание компонентов → затаривание в мешки и складирование (рисунок 186).

Необходимо подчеркнуть, что на всех этапах производства исходные материалы, полуфабрикаты и готовая сухая смесь должны пр едохраняться от увлажнения, так как и минеральные вяжущие, и полимерные модификаторы чувствительны к влаге. Будучи увлажнены, они комкуются и теряют свои качества.

Рисунок 186 – Завод по производству сухих строительных смесей:

296

1 – узел загрузки; 2 – конвейер наклонный; 3 – сушилка; 4 – узел аспирации; 5 – питатель; 6 – элеватор; 7 – вибросито; 8 – бункера инертных и вяжущих; 9 – фильтр; 10 – питатели; 11 – дозатор; 12 – бункера добавок; 13 – дозатор добавок; 14 – смеситель; 15 – фасовка

За рубежом наибольшее распространение получили заводы по произво д- ству ССС немецких фирм, например, АМБ. Производительность зарубежных заводов составляет 40, 60, 100 и 150 тыс. т/год. В России целесообразно применение заводов с меньшей производительностью – в диапазоне 10…20 тыс. т/год. Это позволит приблизить место производства к местам сбыта и применения (стоимость доставки смесей из Германии превышает их себестоимость в

2… 3 раза).

Сухие растворные смеси доставляются потребителю в автоцементовозах, контейнерах или в специальных мешках, предохраняющих смеси от увлажнения (рисунок 187)

Рисунок 187 – Силосный контейнер, позволяющий транспортировать 15 т и хранить 20 т сухой смеси. Размеры контейнера: диаметр – 2,5 м, высота

– 7 м, площадь основания – 4 м2, масса пустого силоса – 2,5 т

6.7 Виды строительных растворов

Гидроизоляционные растворы применяют во всех случаях, когда необходимо обеспечить защиту от влаги кирпичных, бетонных и железобетонных ко н- струкций, в том числе для устройства гидроизоляции цоколей, подвалов, фундаментов и т.п.

Добавки, используемые в гидроизоляционных штукатурных растворах, имеют различное назначение. Одни предназначены для заполнения мелкими частицами пустот и пор в растворах; другие – для получения новообразований кристаллического или коллоидного характера в результате химической реакции с цементом. Есть пластифицирующие добавки, главным образом микропенообразователи. Они повышают водонепроницаемость раствора, снижают водоцементное отношение, изменяют форму и гидрофобизируют поверхность пор.

Уплотняющими добавками являются церезит, церолит, молотый песок, каменная мука, молотый каменный уголь, битум и битумные эмульсии и т. п.

В качестве пластификаторов используют канифольное, абиетиновое мыло, мылонафт, омыленный древесный пек, олеаты и др. Растворы с добавкой алюмината натрия отличаются повышенной стойкостью против размыва водой, но при этом такая добавка сокращает сроки схватывания раствора. Поэтому время от приготовления раствора до его применения должно быть в пределах

15…25 мин.

297

Растворы с комплексной добавкой на основе хлорида кальция, сернокислого глинозема и алюминиевой пудры применяют для заделки бесарматурных швов в сооружениях из сборного железобетона, предназначенных для хранения и очистки больших объемов воды.

Растворы для гидроизоляционных слоев и штукатурок обычно изготавливают состава 1:2,5 или 1:3,5 (цемент: песок по массе), применяя портландцемент, расширяющиеся цементы, сульфатостойкий портландцемент. Толщина штукатурной гидроизоляции 15…25 мм. Желательно производить укладку смеси в два приема, при толщине каждого слоя около 10 мм. После укладки первого слоя до нанесения второго слоя должно пройти не менее 8 часов.

Для гидроизоляции помещений, подвергающихся сильному увлажнению (плавательные бассейны, водохранилища, сырые подвалы и др.), применяют торкрет-штукатурку. Торкретирование заключается в нанесении на поверхность набрызгом под давлением сжатого воздуха одного или нескольких слоев це- ментно-песчаного раствора с помощью цемент-пушки (рисунок 188).

Поверхность, подлежащую торкретированию, предварительно очищают и смачивают водой. Загруженная в цемент-пушку сухая смесь цемента, заполнителей и воды смешивается, образуя растворную смесь. Под давлением сжатого воздуха (0,1…0,35 МПа) она поступает по шлангу к соплу. Растворная смесь через конусный наконечник сопла со скоростью до 170 м/с наносится на отделываемую поверхность, что придает слою раствора высокую плотность.

При нанесении раствора сопло держат на расстоянии 0,7 м от торкретируемой поверхности. Торкрет-штукатурку наносят в несколько слоев. Для того чтобы не допускать всплывания раствора, толщина одновременно наносимых слоев должна быть не более 15 мм – при нанесении раствора снизу вверх на горизонтальные или вертикальные неармированные поверхности и 25 мм – при нанесении раствора на вертикальные армированные плоскости.

Последующий слой наносят после схватывания предыдущего слоя, чтобы под действием струи свежей смеси он не разрушался. Максимально допустимый перерыв определяют из условия втапливания свежего слоя в предыдущий слой и хорошего сцепления с ним в пределах 1…2 часов.

Готовую торкрет-штукатурку необходимо предохранять от замораживания, быстрого высыхания, сотрясения, химических воздействий среды и механических повреждений в течение 6 часов при использовании водонепроницаемого безусадочного цемента ВБЦ и в течение 7 суток при использовании портландцемента (рисунок 189).

298

Рисунок 188 – Торкрет-пушка

После нанесения торкрет-штукатурки ее увлажняют через 1 час при растворе ВБЦ и через 12…16 часов при растворе на портландцементе. В дальнейшем обработанную поверхность увлажняют через каждые 3 часа распыленной струей воды.

В торкрет-штукатурке не допускаются усадочные трещины, местные вздутия и отслаивания. При простукивании деревянным молотком торкретштукатурка не должна издавать глухие или дребезжащие звуки.

Акустическую (звукопоглощающую) штукатурку выполняют в поме-

щениях, где требуется повышенная звукоизоляция. Акустические растворы – лёгкие растворы (плотность не более 1200 кг/м3), обладающие хорошей звукоизоляцией. Приготавливают эти растворы из портландцемента, шлакопортландцемента, извести, гипса с использованием в качестве заполнителя однофракционных (фракции крупностью до 3…5 мм) легких пористых материалов (пемзы, перлита, керамзита, шлака).

Количество вяжущего в акустических растворах должно быть ограничено (150…250 кг/м3) для создания мелкопористой структуры с незамкнутыми порами.

Составы таких растворов обычно принимают от 1:5 до 1:8 по объему (вяжущие: заполнитель). Коэффициент звукопоглощения составляет 800…1600 Гц при плотности раствора 300…600 кг/м3.

Технология нанесения таких растворов заключается в следующем. Предварительно поверхность покрывают слоем грунта из цементно-песчаного раствора с добавлением 10%-го известкового теста. На неокрепший, но слегка схватившийся грунт наносят слой акустической штукатурки требуемой толщины обычными приемами. Поверхность штукатурки не заглаживают, а только разравнивают полутерком.

Рисунок 189 – Упаковка сухого штукатурного раствора

Инъекционные растворы

применяют для заполнения каналов в предварительно напряженных конструкциях, для защиты металла от коррозии и уплотнения бетона, для усиления каменных конструкций с целью повышения их несущей способности. Они могут быть цементными, по-

лимер-цементными (беспечаными) и цементно-песчаными, приготовленными на мелком песке. Марка раствора должна быть не ниже 300, поэтому используют портландцемент марки 400 или 500. Цементное тесто должно быть нормальной густоты (в пределах 20…25 %).

299

При изготовлении инъекционного раствора определяют его вязкость (вискозиметр ВЗ-4) и водоотделение. Вязкость для цементных растворов должна быть в пределах 13…17 с, для эпоксидных – 180…240 с. Водоотделение определяется выдержкой раствора в течение 3 ч, при этом оно не должно превышать 5 % от общего объема пробы растворной смеси. Кроме того инъекционный раствор должен быть морозостойким.

Рекомендуются следующие составы инъекционных растворов:

-цементные – 1: 0,35: 0,001 (цемент: вода: пластификатор) или 1: 0,4 – цемент:вода;

-цементно-песчаные – 1: 0,25: 0,4: 0,001 (цемент: мелкий песок крупностью до 1 мм: вода: пластификатор).

Приготавливают такие растворы только в специальных установках, которые совмещают в себе механический смеситель, резервуар для готового раствора и насос.

Тампонажные растворы предназначены для гидроизоляции скважин, шахтных стволов и туннелей путем закрытия водоносных грунтов, трещин и пустот в горных породах и заполнения закрепленного пространства. Вяжущим в таких растворах служит специальный тампонажный портландцемент, а в агрессивных водах – сульфатостойкий портландцемент.

Рентгенозащитный раствор приготавливают на баритовом песке (предельной крупностью 1,25 мм), применяя портландцемент или шлакопортландцемент. В него вводят добавки, содержащие легкие элементы: литий, бор и др.

Рентгенозащитные баритовые штукатурки наносят на поверхности, очищенные от пыли, грязи, жировых и битумных пятен, а также от выступивших солей.

Баритовые рентгенозащитные растворы наносят вручную по маякам отдельными слоями общей толщиной 6…10 мм. Каждый слой должен быть непрерывным без борозд и трещин. Необходимая прочность связи штукатурки с поверхностью кирпичных стен достигается кладкой в пустошовку с глубиной пустых швов 20…25 мм, а с поверхностью бетонных и гипсобетонных стен – с помощью натягивания металлической сетки по каркасу из арматурной стали.

Оштукатуривать необходимо всю площадь за один прием, так как стыковать рентгенозащитную штукатурку не рекомендуется. В том случае, если это условие выполнить невозможно, то в месте стыков слой штукатурки накладывают так, чтобы он перекрывал ранее выполненный слой не менее чем на 3/4 принятой толщины, а выполненный слой штукатурки совсем срезают.

Штукатурку отделывают цементно-песчаной накрывкой толщиной 1…5 мм с помощью затирочной машины СО-86Б. Рентгенозащитные покрытия наносят при температуре не ниже 15 °С и выдерживают при такой температуре 15 с у- ток.

Грунтовочные растворы используют для улучшения сцепления слоев, наносимых на основания.

Самонивелирующиеся растворы применяют для устройства стяжек оснований и полов.

300

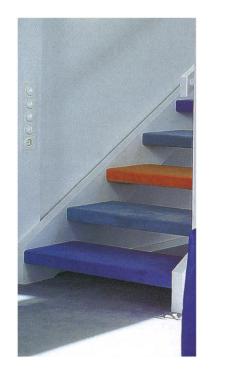

Клеевые растворы используют для укладки облицовочной плитки, приклеивания теплоизоляционных материалов и армирующих сеток в легких штукатурных теплоизоляционных системах.

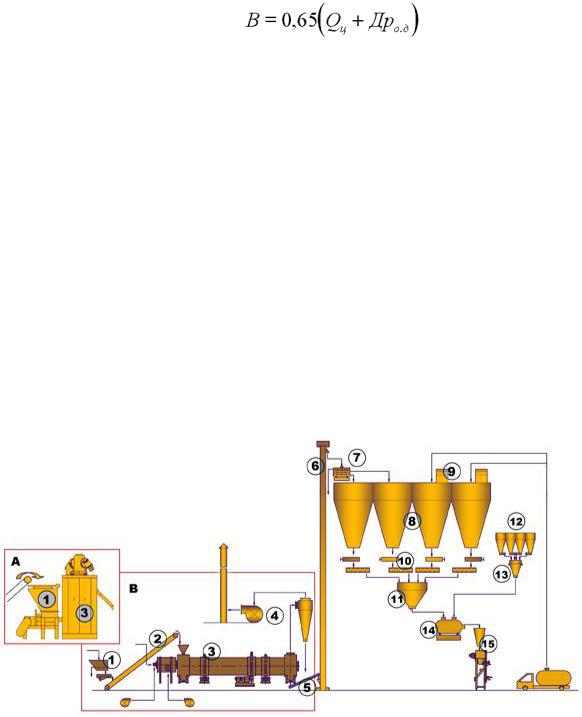

Декоративные растворы предназначены для отделочных слоев стеновых панелей и блоков, наружной и внутренней отделки зданий. В качестве вяжущих для декоративных растворов и составов, наносимых на наружные поверхности зданий, употребляют белый и цветные портландцементы, гидравлическую известь. К таким растворам предъявляются повышенные требования по морозо,- свето- и водостойкости. Стабильность этих показателей во времени зависит в основном от свойств, использованных при изготовлении материалов.

Для лицевого отделочного слоя панелей наружных стен (из легкого бетона) применяют раствор марки 50, для отделки железобетонных конструкций – 150 с морозостойкостью не ниже 35.

Для отделки интерьеров чаще применяют известь, гипс, гипсополимерное и цементно-полихлорвиниловое вяжущие.

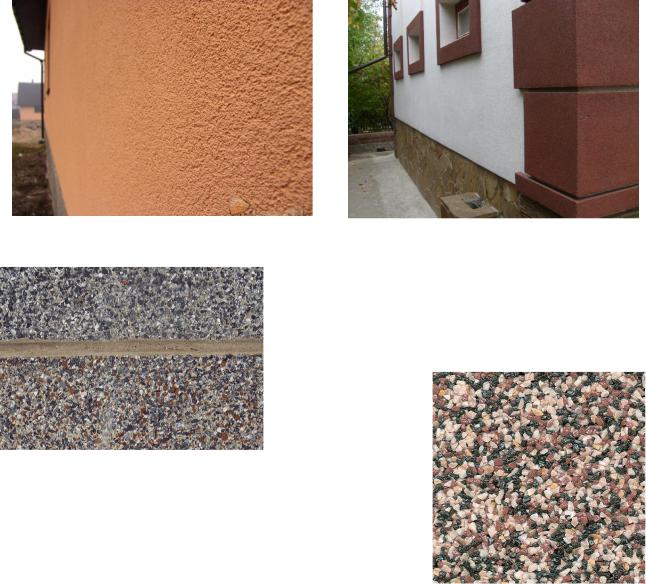

Заполнителем служит чистый кварцевый песок или каменная крошка, получаемая при дроблении горных пород, таких как белый известняк, мрамор и т.п. (рисунок 190).

Рисунок 190 – Заполнители для декоративных растворов

Употребляют также керамическую, стеклянную, угольную, сланцевую, пластмассовую крошку с размером частиц 2…5 мм, приклеиваемую на полимер-цементном составе (внешняя отделка) или водоэмульсионной краске ВА-27 (отделка интерьеров).

Простая штукатурка состоит из двух слоев – обрызга и грунта, улучшенная и высо-

кокачественная – из трех: обрызга, грунта и накрывки.

Обрызг – первый слой штукатурного намета. Толщина его при нанесении вручную – 3…5 мм, растворонасосами на деревянные поверхности – не более 9 мм, на каменные, бетонные и кирпичные – не более 5 мм. Для обрызга используют жидкий раствор. Густота наносимого ручным способом раствора должна соответствовать погружению стандартного конуса на 8…12 см. До нанесения обрызга каменные и бетонные поверхности в теплое время смачивают водой. Поверхность обрызга не разравнивается и остается шероховатой. Раствор слоя обрызга, затекая во все поры и шероховатости поверхности, крепко сцепляется с ней и удерживает последующие слои – грунт и накрывку. Чем правильнее приготовлен и нанесен раствор обрызга, тем лучше он заполнит все шероховатости, тем выше адгезия с поверхностью и тем прочнее будет держаться штукатурка.

Грунт – второй слой штукатурного намета. Раствор для грунта приготавливают несколько гуще, чем для обрызга. Подвижность процеженных штукатурных растворов в момент их нанесения должна соответствовать погружению стандартного конуса: для грунта без гипса – 7…9 см, с гипсом – 8…10 см.

301

Грунт – основной (по объему) слой штукатурного намета. Он образует необходимую толщину штукатурки и выравнивает поверхность. Если толщина штукатурки большая, то грунт наносят в несколько слоев. Толщина каждого из них не должна превышать 7 мм при известковых и известково-гипсовых растворах и 5 мм – при цементных растворах. Грунт очень хорошо выравнивают.

Накрывка – третий слой штукатурки. Его толщина 2 мм. Раствор для накрывки приготавливают на мелком песке, просеивая его через сито с отверстиями ячеек 1,5x1,5 мм. Густота раствора для накрывки должна соответствовать погружению стандартного конуса 10…12 см. Раствор накрывки наносят на поверхности вручную и машинами по окрепшему (схватившемуся) грунту, тщательно разравнивая. Накрывка образует тонкую мягкую пленку, которая легко затирается или заглаживается.

Для производства работ применяют следующие инструменты: линейку и угольник стальные; нож и пилу с жестким лезвием; резиновый молоток; штукатурный шпатель из нержавеющей стали; зубчатую кельму из нержавеющей стали; кельмы для внешних и внутренних углов из нержавеющей стали; фасадный шпатель из нержавеющей стали; пластиковую терку.

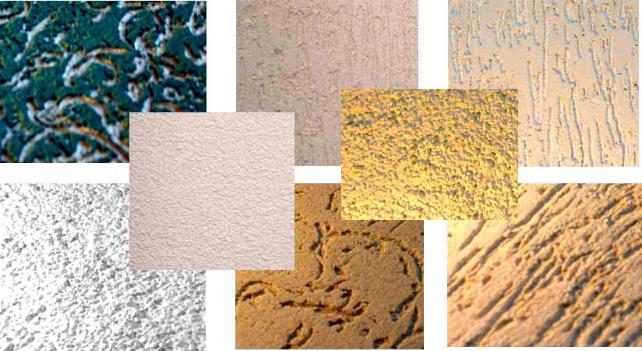

Для отделки фасадов применяют гладкие обычные или цветные штукатурки, а также штукатурки с последующим образованием на них фактуры или рисунка. Цветная штукатурка может затираться так же, как и обычная; может отделываться под различные фактуры, например, в виде невыровненной поверхности, напоминающей фактуру камня и называемой «под шубу» и др. (рисунок 191).

Рисунок 191– Виды фасадных декоративных штукатурок

Различают следующие основные виды штукатурной отделки поверхности фасадов: бугристая – терразитовая (каменная), под бучарду и под троянку; сграффито (орнаментальная); набросок; цветные гладевые штукатурки; для от-

302

делки внутренних поверхностей применяют также искусственный гипсовый мрамор и фреска (рисунок 192).

Каменные штукатурки применяют для отделки стен, колонн, цоколей и других частей зданий. Они имитируют фактуру природного камня: мрамора, гранита, известняка, туфа. Этот эффект достигают обработкой затвердевшей поверхности накрывочного слоя ударными инструментами. Для увеличения подвижности цементно-песчаного раствора добавляют 10…20 % известкового теста. Заполнителем служит крошка декоративных каменных пород. По сути, эта штукатурка является бетоном с мелкой фракцией щебня. Поверхность обрабатывают после ее затвердения: «под шубу» – бучардой, «под штриховку» – троянкой (рисунки 193-196, 199).

Отделку под шубу выполняют бучардами с большим числом зубьев, чтобы получить мелкозернистую фактуру, с меньшим числом зубьев – крупнозернистую фактуру.

Отделку под штриховку бороздками делают бучардой, но не с зубьями, а с лезвиями. От величины лезвий инструмента зависит глубина бороздок.

Отделку под дюны выполняют зубилом, которым срубают тонкий слой с поверхности штукатурки так, что образуются небольшие углубления.

Отделку под рваный камень или грубоколотый песчаник делают зубилами, шпунтами, скарпелями. В нанесенную затвердевшую штукатурку вбивают зубило или шпунт, и в разных местах отламывают куски раствора, чтобы образовались крупные неровности (рисунки 197, 198).

Рисунок 192 – Отделка каменной штукатурки методом наковки

Рисунок 193 – Инструменты для точной ударной обработки камня: а – скарпель; б – шпунт; в – троянка

Рисунок 194

– Троянка зубчатая. Применяется для обработки мягких пород камня. Оставляет рельефные полосы

Рисунок 195 – Бучарда – ручной инструмент, род молотка. Вес бучарды около ки-

лограмма. Боек бучарды с обоих

концов снабжен

303

зубцами

Рисунок 196 – Скарпель – ударный инструмент, удлиненное зубило, предназначенное для работы с камнем. Один конец скарпели имеет вид лопаточки и остро заточен. По друго-

му затупленному концу молотком наносят удары

Рисунок 197– Цветные гладиевые и фактурные штукатурки фасадов

Рисунок 198 – При обработке под бороздчатую или желобчатую фактуру пользуются троянкой

или скарпелем

Рисунок 199 – Штукатурка терразитовая, состоит из кварцевого песка, извести-пушонки, цемента, каменной

крошки и слюды

Для внутренней отделки применяется штукатурка с глянцевой фактурой. По подготовленному окрепшему грунту наносится накрывочный слой, в состав которого входит гипс, разведенный на клеевой воде для замедления процесса твердения. Толщина накрывки берется 12…15 мм. Накрывка разравнивается, гладко затирается и после схватывания раствора циклюется. После циклевки поверхность прошпаклевывается гипсовым раствором и шлифуется пемзой и песчаником («печора»). После шлифовки приступают к полировке камнями более твердыми, чем печора. Окончательная отделка делается войлочной теркой.

Бугристую фактуру получают обработкой гвоздевыми щетками полузатвердевшей поверхности штукатурного раствора, содержащего каменную крошку, удаляя ее с верхнего слоя.

Штукатурки под бучарду и троянку изготавливаются из цементноизвестковых растворов, которые после затвердения обрабатываются пневмати-

304

ческими молотками со специальными насадками. Декоративные поверхности этим способом могут быть образованы на бетонных изделиях, имеющих фактурный слой. Примерный состав каменной штукатурки по весу: белого цемента

– 22 %, извести (теста) – 3 %, мраморной белой крошки фр. 0,6…2,5 мм – 75 %. Камневидные штукатурки отличаются от цветных добавкой в накрывочный слой мраморной, известняковой или гранитной крошки. Добавление крош-

ки дает возможность имитировать отделку штукатурки под различные породы камня не только цветом, но и фактурой. Достигается это путем отделки камневидной штукатурки различными инструментами: скарпелью, троянкой, бучардой, которые применяются при отделке камня.

Орнаментальная штукатурка – сграффито – представляет собой рельефно-

многослойную штукатурку. Накрывка для сграффито делается не в один, а в два или более разноцветных слоев. Мастера иногда делают сграффито в 5 цветов с прорезкой до последнего слоя. Штукатурные растворы для сграффито приготавливаются из цемента, извести, мелкого песка, каменной пыли и щелочеустойчивых пигментов.

Сграффито получается путем выскабливания по рисунку части верхнего слоя и обнажения нижележащего слоя, который отличается по цвету. Слои делаются толщиной 3…5 мм и наносятся по возможности быстро один за другим. Выскабливание производится немедленно по нанесении самого верхнего слоя, пока все слои еще достаточно не затвердели (рисунок 200). Вырезка самого рисунка делается по шаблону с помощью специальных инструментов (ножи, стамески, скребки, скоблилки, царапки).

Рисунок 200 – Сграффито

В нашем городе сграффито можно увидеть на улице Красноармейской против Дома промышленности – чер- но-белое сграффито; на уголу улиц Вило-

новской и Самарской – красные маки на белом фоне; фасад Дворца спорта – сграффито в сочетании с чеканкой.

Искусственные мраморы (полированные штукатурки) изготавливаются из гипса, каустического магнезита, цемента, извести и мраморной муки.

В настоящее время применяют в основном два способа получения искусственного гипсового мрамора: оселковый и утюжный.

Оселковый искусственный мрамор изготавливается из высококачественного гипса с окраской его по всей массе или в отдельных местах (для образова-

305

ния цветных жилок). Изготовление и нанесение гипсовой смеси производится двумя способами: лопаточным и насыпным.

Лопаточный способ состоит в том, что гипсовое тесто, окрашенное в тр е- буемые цвета, наносится на поверхность стены непосредственно. По насыпному способу сухие гипсовые цветные смеси рассыпаются на щиты, покрытые мешковиной.

Грунт для оселкового искусственного мрамора выполняется (в зависимости от основания) из цементного, смешанного или гипсового раствора, покр ы- вается бороздками и выдерживается до 12 дней.

При отделке искусственным мрамором колонн применяются гипсовые щиты-маты. Смесь насыщается клеевой водой одно- и двухступенчатой концентрации и на мешковине или щите подносится к плоскости или к колонне. Затем, быстро переводя щит или мешковину в вертикальное положение, гипс о- вый раствор наносят на поверхность и убирают мешковину или щит.

При нанесении накрывки непосредственно на стену сначала лопатками наносится основной накрывочный слой, составляющий фон, а затем с помощью узкой стальной лопатки мастер наносит цветной раствор, образуя прожилки, пятна, соответствующие рисунку естественного мрамора.

Террацо – имитирует текстуру камня с помощью пневматического инструмента со специальными насадками.

Фреска – роспись известковыми красками по сырой известковой штукатурке. Долговечность обеспечивается впитыванием краски. По контуру цветов процарапывают иглой для избежания расплыва краски (рисунок 201).

Рисунок

201 –

Роспись по штукатурке

Венецианская штукатурка ARD «LIMER» – штукатурный материал для внутренней и наружной отделки с блестящей поверхностью (Raffaello) и эф-

306

фектом шлифованного мрамора, а также классические полуматовые (Decorsil). Этот материал создан на основе извести, природных пигментов, молотого мр а- мора, акриловой смолы и добавок, обеспечивающих хорошую удобоукладываемость и схватываемость. Материал LIMER может быть использован для нанесения на известковые, известково-цементные и гипсовые поверхности стен после предварительной подготовки и на основания, обработанные краской или синтетической штукатуркой, если они достаточно плотные и сухие. РН 12, огнеустойчив, температура хранения от плюс 5 °С до плюс 30 °С (рисунки 202 - 204).

Рисунок 202 – Венецианская штукатурка ARD «LIMER» – Raffaello

Рисунок 203 – Decorsil – штукатурка на силоксановой основе (высокая паропроницаемость)

Рисунок 204 – Coccio Antico-Cemento – штукатурка с отделкой под старину (высокий декоративный эффект)

307

Оптимальные области применения: старинные здания, престижные салоны, рестораны, гостиничные холлы, жилые помещения, особняки, представительские офисы, квартиры, гостиничные холлы, фасады.

Растворные смеси. Дозированный и тщательно перемешанный состав из вяжущих и заполнителей называют сухой растворной смесью. Готовят такие смеси централизованно на растворных заводах (рисунки 205, 206).

Рисунок 205 – Растворосмеситель |

Рисунок 206 – Растворомешалка принуди- |

принудительный для сухих (полусу- |

тельная РМБА-0,15 |

хих) смесей объемом 0,3 и 0,5 куб3 |

|

Приготовленная смесь расфасовывается в бумажные мешки массой 20 кг. Каждую партию приготовленной сухой растворной смеси снабжают паспортомбиркой, где указаны состав, объем и срок хранения смеси. Смесь пригодна к употреблению, если мешки, в которых она хранится, не разорваны, не намочены, имеют паспорт-бирку и нет признаков комкования. Сухие растворные смеси затворяют непосредственно на рабочем месте. Сухую смесь сначала засыпают в емкость, затем добавляют воду и перемешивают до однородности состава. Применение сухих смесей позволяет быстро приготавливают требуемое количество раствора необходимого качества

Применяют портландцемент и шлакопортландцемент, принимают марку цемента в 3…4 раза выше марки раствора. Воздушную известь в виде известкового теста вводят в смеситель при изготовлении растворной смеси; реже используют молотую негашеную известь. Строительный гипс входит в состав гипсовых и известково-гипсовые растворов.

Чаще всего растворные смеси укладывают тонким слоем на пористое основание, способное отсасывать воду (кирпич, бетоны легкие, ячеистые и т.п.). Чтобы сохранить удобоукладываемость растворных смесей при укладке на пористое основание, в них вводят неорганические и органические пластифицирующие добавки, повышающие способность растворной смеси удерживать воду.

Неорганические дисперсные добавки состоят из мелких частиц, хорошо

удерживающих воду (известь, глина, зола ТЭС, диатомит, молотый доменный шлак и т.п.). Глина, используемая в качестве пластифицирующей добавки, не должна содержать органических примесей и легкорастворимых солей, вызыва-

308

ющих появление «выцветов» на фасадах зданий. Глину вводят в растворную смесь в виде жидкого теста.

Органические поверхностно-активные пластифицирующие и воздухововлека-

ющие добавки, омыленный древесный пек, канифольное мыло, мылонафт, ЛСТ и другие вводят в количестве 0,1…0,3% от массы вяжущего. Они не только улучшают удобоукладываемость растворных смесей, но также повышают морозостойкость, снижают водопоглощение и усадку раствора.

В растворы, применяемые для зимней кладки и штукатурки, добавляют ускорители твердения, понижающие температуру замерзания растворной смеси: хлористый кальций, поташ, хлористый натрий, хлорную известь и др.

309

7 Бетон и железобетон

7.1 Краткий исторический обзор

Бетон как строительный материал известен с глубокой древности. Ценность бетона подтверждают конструкции крепостей, храмов, оросительных каналов, виадуков и акведуков дохристианской эпохи.

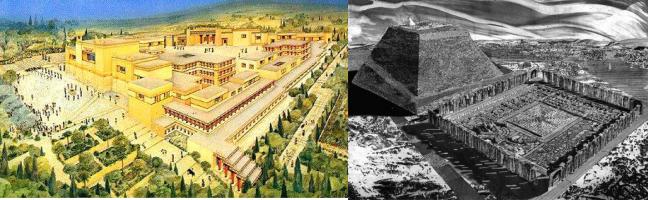

Римский писатель, ученый Плиний Старший (I в. н.э.) в труде «Естественная история» пишет, что галереи египетского лабиринта и пирамида фар а- она Нимуса, построенные в 3600 г. до н.э., были бетонными (рисунок 207).

Рисунок 207 – Бетонные галереи египетского лабиринта

Большим строительным мастерством и секретом изготовления искусственного камня на основе вяжущих веществ владели еще предшественники римлян – этруски (1тысячелетие до н.э.) и древние римляне. Римляне построили множество величественных зданий и грандиозных сооружений, многие из них стоят и сегодня – это Колизей (75-80 гг. н.э.) и Пантеон, стены которого достигают семиметровой толщины (около 125 г. н.э.).

Исследования остатков сооружений древних государств Финикии (восточное побережье Средиземного моря), Вавилона и Ассирии (территория современного Ирака), Урарту (территория Армянского нагорья), Древней Греции, Нижней Галилеи (Историческая область в Северной Палестине) показывают, что бетон состоял из смеси камней малой величины, песчаной фракции, глины, известняковых связующих и воды.

Рядом с Римом, на склонах Везувия, располагались залежи вулканического песка с цементирующими свойствами, его римляне применяли в качестве вяжущего вещества совместно с известью (рисунок 208). Поведение этого вещества интересно описывал в трактате «Десять книг об архитектуре» (I в. до н.э.) римский архитектор Марк Витрувий: «Есть еще род пыли, производящей естественным путем удивительные вещи. В соединении с известкой и бутом она не только сообщает крепость зданиям вообще, но даже когда при помощи ее выкладываются дамбы в море, то и они приобретают прочность под водою».

Сохранившийся до нашего времени мол, выполненный из бетонных массивов (так называемый мост Калигулы – I в. н.э.), в Поццуоли вблизи Неаполя свидетельствует о том, что римляне первыми применили бетон в подводных сооружениях.

Древнеримские строители совместили в одном процессе приготовление и укладку бетонной смеси. В конструкцию укладывали слоями щебень или об-

310

ломки камня (туфа, известняка) и вулканический песок (известняковый раствор), увлажняли его – и через некоторое время эта масса превращалась в скалообразную прочную стену. Первоначально такой бетон использовали для з а- полнения пространства между стенами из кирпича или тесаного камня.

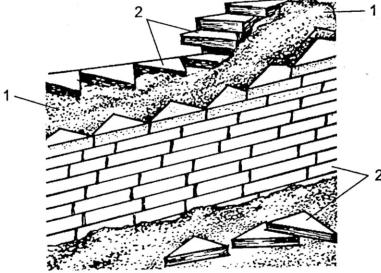

Рисунок 208 – Укладка римского бетона:

1 – бетонная смесь;

2 – треугольные кирпичи

Слово «бетон» появилось через много столетий после изобретения самого материала. Песок с Везувия (потом стали находить похожий на него и в других местах) называли бетумом, затем бетуном,

бетоном уже именовали смесь вяжущего с дробленым камнем. Сам дробленый камень называли цементумом (цэментум в переводе с латинского означает необработанный бутовый камень), цементом затем стали называть вяжущие. Во французском языке слово «цемент» появилось в XII в., но употреблялось это слово в значении «раствор, в который укладывали камни».

Знания, искусство и опыт возведения бетонных сооружений оказались утраченными с падением Римской империи. Лишь в XVIII в. путем кропотливого сбора сведений о технологии изготовления бетона в отдельных сохранившихся сочинениях древних инженеров и архитекторов удалось вновь открыть бетон.

Начался этот путь с изобретения способа обжига извести. В XVIII в. в Англии стали изготавливать вяжущее, предшествующее современному цементу, формула которого была окончательно определена и запатентована англичанином Джоном Аспдином и датирована 1824 г. Цемент изготавливался из известковой пыли, смешанной с глиной, которую обжигали при высокой температуре.

Сэтих пор применение бетона в строительстве стало значительно расширяться.

Всередине XIX в. был изобретен железобетон. С помощью стальной арматуры (стержней, спиралей) увеличили прочность бетона.

Исследования покрытий Царскосельского Дворца показали, что русские мастера еще в 1802 г. применяли армированный бетон, однако они не считали, что получили новый строительный материал, и не патентовали его.

Французский инженер Ламбо на Всемирной парижской выставке 1855 г. продемонстрировал лодку с корпусом из металлического каркаса, залитого цементным раствором. В 1861 г. французский ученый Коанье описал в своей книге несколько конструкций из бетона с металлической сеткой. Но патент на изготовление железобетонных изделий получил садовник Монье, после того как в 1867 г. сделал железобетонную цветочную кадку. С 1885 г., когда Монье продает право на свои изобретения, железобетон начинает широко применяться в строительстве.

311

В 1892 г. французский инженер Ф. Геннебик предложил монолитные железобетонные ребристые перекрытия и ряд других рациональных строительных конструкций. Все последующие арматурные чертежи были вычерчены условно, будто бетон является прозрачным, а арматура хорошо видимой по всей толще бетона. В России железобетон стали применять с 1886 г. для перекрытий по металлическим балкам.

В 1885 г. в Германии инженер Вайс и профессор Баушингер провели первые научные опыты по определению прочности и огнестойкости железобетонных конструкций, сохранности железа в бетоне, сил сцепления арматуры с бетоном и пр. Тогда же впервые инженер М. Кёнен высказал предположение, подтвержденное опытами, что арматура должна располагаться в тех частях конструкции, где можно ожидать растягивающие усилия. В 1886 г. он предложил первый метод расчета железобетонных плит, который способствовал развитию интереса к новому материалу и более широкому распространению железобетона в Германии и Австро-Венгрии.

В 1891 г. талантливейший русский строитель профессор Н.А. Белелюбский первым провел серию испытаний железобетонных конструкций: плит, балок, арок, резервуаров, силосов для зерна, моста пролётом 17 м, которые по методике испытаний и полученным результатам во многом превосходили работы зарубежных ученых и послужили базой для широкого распространения железобетона в строительстве. В 1911 г. в России были изданы первые технические условия и нормы для железобетонных сооружений.

Время появления предложений Ф. Геннебика, т. е. конец XIX в., можно считать началом первого этапа в развитии железобетона, характеризуемого появлением в практике разного рода железобетонных стержневых систем. С этого времени повсеместно вошел в практику и метод расчета бетонных конструкций по допустимым напряжениям, основанный на законах сопротивления упругих материалов.

На развитие железобетона в этот период большое влияние оказали труды ученых Н. М. Абрамова (по расчёту армированного железобетона), И.Г. Малюги, А.А. Байкова, Н.А. Жидкевича, М. Беляева и др. (по разработке основ технологии бетона).

В 1904 г. в г. Николаеве по проекту инженеров Н. Пятницкого и А. Барышникова был построен первый в мире морской маяк из монолитного железобетона высотой 36 м, со стенами толщиной 10 см вверху и до 20 см внизу. Примерно в то же время были осуществлены междуэтажные перекрытия без балок склада молочных продуктов в Москве. Приоритет создания этих конструкций принадлежит русскому инженеру, впоследствии выдающемуся ученому проф. А.Ф. Лолейту. Однако в дореволюционной России не было условий для подлинного прогресса в развитии железобетона.

Впервые идея предварительного напряжения элементов, работающих на растяжение, была выдвинута и осуществлена в 1861 г. русским артиллерийским инженером А.В. Гадолиным применительно к изготовлению стальных стволов артиллерийских орудий.

Вопрос о применении предварительно напряженной арматуры в железобетонных конструкциях был поднят в 1928 г. в работах Э. Фрейссипэ, а затем в

312

работах немецких инженеров Ф. Дишингера, Е. Хойера, У. Финстервальдер а и др., послуживших началом практическому применению предварительно напряженных железобетонных конструкций.

В 1925-1932 гг. советские ученые В.М. Келдыш, А.Ф. Лолейт, А.А. Гвоздев, П.Л. Пастернак и др. на базе широких экспериментальных исследований разработали общие методы расчета статически неопределимых стержневых с и- стем (арок и рам). Методы расчета позволили запроектировать и построить много уникальных для своего времени общественных и промышленных зданий из железобетона. Это центральный телеграф, Дом «Известий», здания министерств легкой промышленности и земледелия в Москве, почтамт и Дом пр о- мышленности в Харькове, Дома Советов в Ленинграде, Минске, Киеве и ряд других крупных сооружений.

Рисунок 209 – Волховская ГЭС

В гидротехническом строительстве впервые железобетон был применен при строительстве Волховской ГЭС (1921-1926 гг.), крупнейшей по тому времени (рисунок 209).

Плотина сооружалась на железобетонных кессонах, транспортируемых к месту установки на плаву. Главное здание станции железобетонное каркасное, с железобетонными аркадами, поддерживающими путь 130-тонного мостового крана. Также широко железобетон был применен в главной подстанции и во всех вторичных подстанциях. Волховстрой явился первой большой практич е- ской школой советских специалистов по железобетону. Вслед за Волховской ГЭС были построены ДнепроГЭС (1927-1932 гг.), Нижне-Свирская ГЭС (19281934 гг.), в которых бетон и железобетон применялись еще более широко.

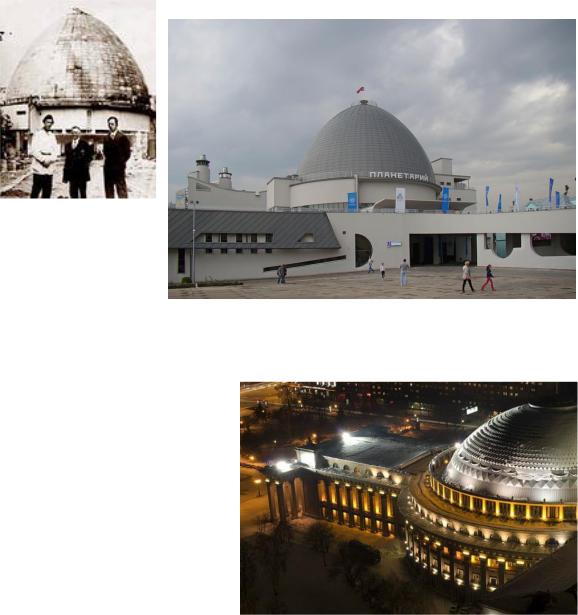

Примерно в 1928 г. железобетон стал широко использоваться в строительстве тонкостенных пространственных конструкций: разнообразных оболочках, складах, шатрах, сводах и куполах. Советский ученый В.3. Власов первым разработал общий практический метод расчета оболочек, значительно опередив зарубежную науку в этой области. В 1937 г. вышла в свет первая в мире «Инструкция по расчету и проектированию тонкостенных покрытий и пер е- крытий», составленная на основе теоретических и экспериментальных работ, проведенных под руководством А. А. Гвоздева. Первый тонкостенный купол значительного диаметра (28 м) был построен в 1929 г. в Москве для планетария, а самый большой в то время гладкий купол диаметром 55, 5 м был сооружен в 1934 г. над зрительным залом театра в Новосибирске. Конструкцию купола разработал инженер Б. Ф. Матери по идее и под руководством П. Л. Пастернака (рисунки 210, 211).

313

Рисунок 210 – Московский планетарий

Применение в строительстве рамных и тонкостенных пространственных систем с использованием

их жесткости и монолитности следует считать вторым этапом в развитии железобетона.

Рисунок 211 – Театр оперы и балета в Новосибирске

В 1936 г. в СССР впервые был применен предварительно напряженный железобетон для изготовления опор канатной сети на закавказских железных дорогах. Широкому внедрению предварительно напряженных железобетонных конструкций во многом способствовали тру-

ды ученых В. В. Михайлова, А. А. Гвоздева, С. А. Дмитриева и др.

Огромную работу по изучению и созданию теории и практики железобетонных конструкций и по разработке наиболее прогрессивных решений проводят Научно-исследовательский институт бетона и железобетона (НИИЖБ) и многие другие научно-исследовательские и проектные институты.

На основе глубокого изучения физических и упругопластических свойств железобетона, а также экспериментальных данных, А. Ф. Лолейт, А. А. Гвоздев и др. (1931-1934 гг.) создали теорию расчета железобетона по разрушающим усилиям. Она была положена в основу норм (ОСТ 90003-38), по которым рассчитывали все промышленные и гражданские здания и сооружения.

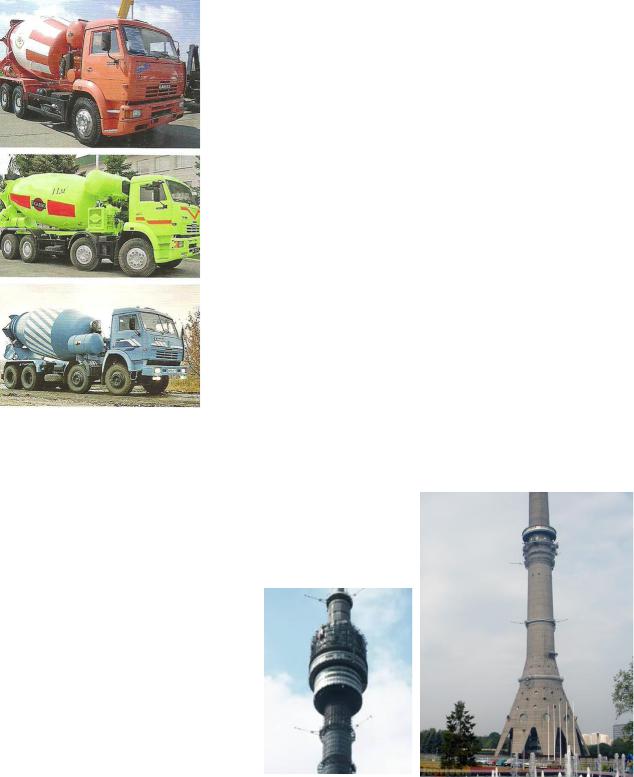

В последней четверти XIX в. возникла идея «свежеприготовленной бетонной смеси» – товарного бетона. В 1872 г. британский инженер Диконс высказал мысль, что «несомненно, большим преимуществом должна рассматриваться доставка бетонной смеси или раствора непосредственно на стройплощадку». Считается, что первыми эту идею воплотили в жизнь немцы. Гамбургский архитектор Магенс начал интенсивные поиски подходящих способов внеплощадочного заводского изготовления и транспортирования свежеприготовленной и

314

удобоукладываемой бетонной смеси в требуемом количестве и с нужными характеристиками на достаточно большие расстояния (рисунок 212).

Первые поставки товарного бетона вне Германии были эффективно ос у- ществлены в США перед первой мировой войной. В Европе товарный бетон стали выпускать в 1926 г. Тогда же в США, а в начале 30-х гг. – в Великобритании появился первый автобетоносмеситель (рисунок 212). После второй мировой войны производство товарного бетона распространилось по всей Европе.

Рисунок 212 – Автобетоносмеситель МАБС 634207 и его аналоги

Вместе с тем постоянно совершенствовался состав бетона. В 30-е гг. прошлого столетия уже начали появляться легкие и предварительно напряженные бетоны и их сочетания, торкрет-бетон, фибробетон. Использование специальных видов цементов и функциональных добавок в сочетании с рациональным армированием создало возможность широкого варьирования целой гаммой свойств, таких как пластичность, прочность, долговечность, условия ухода за бетонной смесью и т.д.

Начиная с 1955 г. получила развитие в СССР

новая строительная отрасль – промышленность сборного железобетона. В относительно короткие сроки объем производства сборного железобетона возрос с 6,2 до 151 млн. м3/год, или с 12 до 60 % общего объема применения железобетона.

Широкую индустриализацию железобетонного строительства, развитие предварительно напряженных конструкций, внедрение высокопрочных материалов и разработку нового метода расчета железобетонных конструкций следует считать началом третьего этапа в развитии железобетонных конструкций. Выдающимся примером третьего этапа может служить построенная в 1965 г. башня Большого московского телецентра общей высотой 522 м. Нижняя часть до высоты 385 м выполнена из монолитного предварительно напряженного железобетона. Диаметр башни внизу 18, 0 м, а вверху – 8, 5 м при толщине стенки соответственно 46 и 30 см. На отметке 65 м ствол башни переходит в коническое основание диаметром понизу 61 м (рисунок 213).

Рисунок 213 – Останкинская телебашня в Москве

315

На высоте 360 м расположены ресторан на 420 человек и смотровые площадки на 600...700 человек. Нижняя часть конического основания выполнена в виде опорных конструкций (ног) высотой 17,3 м. На отметке 42 м оболочка конического основания имеет диафрагмовое кольцо, воспринимающее усилие от анкеровки канатов предварительно напряженной арматуры.

В настоящее время монолитный бетон и сборно-монолитный железобетон широко применяются в отечественном строительстве, особенно при возведении многоэтажных зданий.

В ходе строительства небоскреба Бурдж Дубай в ОАЭ был установлен рекорд по перекачиванию бетонных смесей, который достиг более 800 м. Строительство небоскреба Бурдж Дубай является очевидным доказательством наметившегося перехода в мировом высотном строительстве от стальных к железобетонным конструкциям в связи с их повышенной пожарной и сейсмической стойкостью.

Об этом свидетельствуют и специальные модельные испытания железобетонных высотных зданий, проведенные в Калифорнийском университете в Лос-Анжелесе. Испытания показали, что новые, усовершенствованные и упрощенные железобетонные конструкции обеспечивают достаточную надежность зданий как при обычных землетрясениях, случающихся каждые 35…40 лет, так и при чрезвычайно редких, имеющих место один раз в 500 или 2500 лет (рисунок

214).

Рисунок 214 – Небоскреб Бурдж Дубай в ОАЭ

Последнее десятилетие ознаменовалось значительными достижениями в теории и технологии бетонов. Все в больших

объемах применяются многокомпонентные модифицированные бетоны с компьютерным проектированием состава и современной технологией их приготовления. Это позволяет прогнозировать физико-механические и эксплуатационные характеристики, эффективно управлять структурообразованием на всех технологических этапах и получать материал с требуемым комплексом свойств. Современные высококачественные бетоны имеют прочность в возрасте 28 с у- ток более 100 МПа, высокую морозостойкость, водонепроницаемость, регулируемые параметры деформативности.

Новое слово в технологии железобетона – применение самоуплотняющихся бетонных смесей, которое осуществляется под действием собс твенных сил тяжести. Применение таких смесей позволяет, отказавшись от вибрации или прессования, получать изделия требуемой прочности и долговечности. Принципиальным при проектировании составов самоуплотняющихся бетонных смесей является применение тонкодисперсных наполнителей и новых видов добавок – гиперпластификаторов: Одолит-Супер, Бетон Пласт 03 Гипер, ADICON SP500 (рисунок 215).

316

Рисунок 215 – Гиперпластификатор для бетона (ТУ 5745-001- 83714257-2008

7.2 Бетоны и бетонные смеси

Бетоны – искусственные каменные материалы, получаемые в результате формирования и затвердения рационально подобранной смеси вяжущего, воды, заполнителей и специальных добавок. Заполнители в большинстве случаев не вступают в химическое взаимодействие с вяжущим и образуют жесткий скелет бетона (каменный остов). Вяжущее является активным составляющим бетона, которое в процессе химических реакций скрепляет зерна заполнителей. Вода придает бетонной смеси требуемую пластичность и необходима для химической гидратации минерального вяжущего.

Гомогенная подвижная масса из вышеперечисленных компонентов, которая еще не схватилась, называется бетонной смесью, а затвердевшая смесь – бетоном.

Бетон имеет следующие преимущества:

- универсален – из него изготавливают как несущие, так и ограждающие конструкции с широким диапазоном свойств: плотностью от 300 до 7000 кг/м3 и прочностью от 1,5 до 100 МПа (рисунок 216);

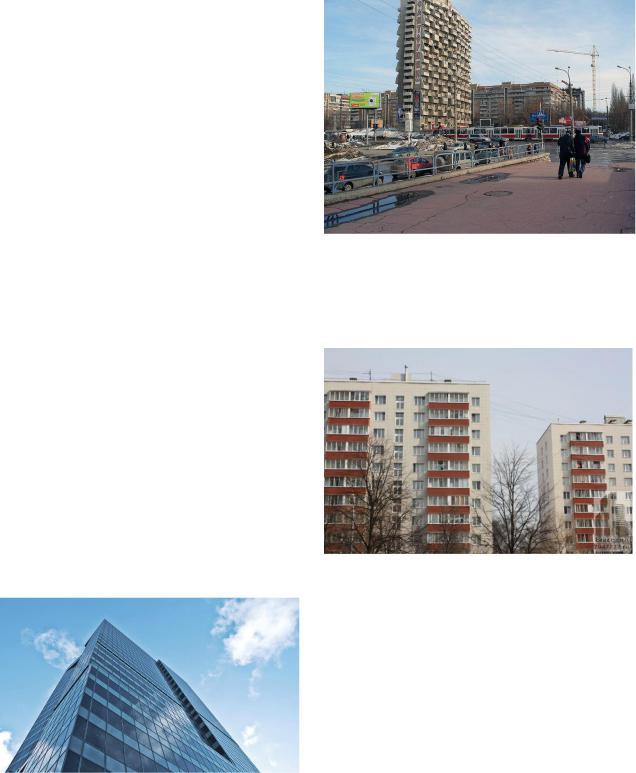

Рисунок 216 – Скульптура «РодинаМать зовëт!» в Волгограде. Выполнена из бетона М 800

- возможность изготовления индустриальных элементов любых размеров и конфигурации, вплоть до сложных пространственных систем;

- бетон хорошо сочетается со стальной арматурой, при этом по-

лучается новый материал – железобетон с новым комплексным свойств. В зависимости от характера структуры бетоны различают (ГОСТ 25192):

плотной (слитной) структуры, в которых пространство между зернами заполнителей полностью занято затвердевшим вяжущим веществом и порами вовлеченного воздуха, объем которых не превышает 7 % всего объема;

поризованные, в которых все пространство между зернами заполнителей занято вяжущим веществом, поризованным пено- и газообразующими или воздухововлекающими добавками (объем межзерновых пустот более 7 %);

317

крупнопористые (беспесчаные или малопесчаные), в которых между зерна-

ми заполнителей и затвердевшим вяжущим имеются воздушные поры. Используют преимущественно в несущих конструкциях, так как прочность у них большая – 20 МПа. В Жигулевске, ниже Могутовой горы по проекту К.П. Чалкина построено подземное бензохранилище, в котором стены выполнены из крупнопористого бетона. Снаружи стена навита по спирали арматурой, по ней и внутри нанесен торкретбетон. Внутри бетона налита вода, которая поддерживается на уровне бензина. В такой конструкции бензин не испаряется и не фильтруется;

ячеистые, состоящие из затвердевшей смеси вяжущего вещества, тонкодисперсного кремнеземистого компонента и искусственных равномерно распределенных пор в виде ячеек, образованных газом или пенообразователем.

Бетоны плотной структуры применяют для изготовления несущих конструкций, в том числе тех, к которым предъявляются повышенные требования по морозостойкости и водонепроницаемости.

Поризованные, крупнопористые и ячеистые бетоны используются преимущественно для ограждающих конструкций зданий (стеновых панелей и блоков) и теплоизоляции.

По средней плотности бетоны подразделяются:

на сверхтяжелый (6500…7000 кг/м3). Из него изготавливают штучные изделия (радиационно-защитные блоки, кирпичи, плитки и др.), строительные конструкции сложной конфигурации (ограждающих конструкций бункеров, хранилищ и могильников жидких и газообразных радиоактивных отходов) и контейнеров для хранения и транспортировки радиоактивных материалов. Из него производят утяжелители для балластировки и закрепления трубопроводов, а также контргрузов и противовесов для подъёмно-транспортного оборудования, грузоподъёмной и землеройной техники. Сверхтяжелый серобетон используют для аэродромных покрытий;

особо тяжелый (свыше 2500 кг/м3), содержащий особо тяжелые заполнители из стали (опилки, дробь, шары, мелкий лом), железной руды, чугунного скраба (3700…5000 кг/м3), медеплавильного шлака, барита (3300…3600 кг/м3), магнетита (2800…4000 кг/м3), лимонита (2500…3000 кг/м3) и т.д. Применяют такие бетоны для одновременной защиты от проникновения гамма-лучей и нейтронов в рентгеновских кабинетах поликлиник, на промышленных предприятиях и исследовательских институтах, атомных реакторах на электростанциях и кораблях. В нем должно содержаться по возможности большее количество гидратной воды, присоединенной к цементу;

тяжелый (1800…2500 кг/м3), содержащий плотные заполнители (кварцевый песок, щебень или гравий из плотных магматических и осадочных горных пород), имеет плотную структуру. Используется во всех несущих конструкциях