- •5.2 Твердение минеральных вяжущих………………………………..180

- •6 Строительные растворы…………………………………………..285

- •6.1 Классификация строительных растворов……………………285

- •6.2 Требования к материалам для изготовления

- •растворных смесей……………………………………………287

- •6.4 Свойства растворных смесей и растворов…………………...292

- •7 Бетон и железобетон……..…………………………………….…...310

- •7.1 Краткий исторический обзор…………………………….......310

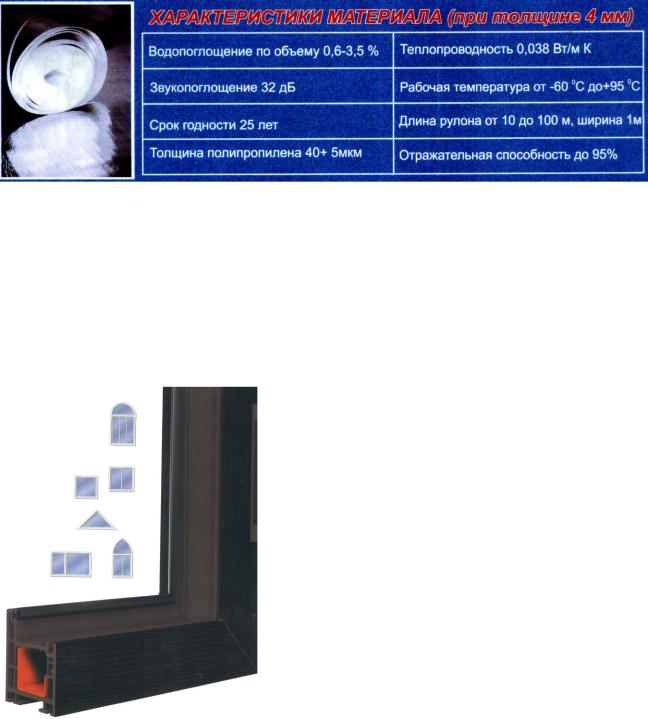

- •Теплоизоляционные материалы

- •Материалы и изделия из пластмасс

- •Строительные растворы

4 Материалы и изделия из пластмасс |

|

4.1 Классификация и ингредиенты пластмасс |

|

Пластмассами называют обширную группу органических материалов, |

|

основу которых составляют искусственные или природные высокомолекуляр- |

|

ные соединения – полимеры (смолы), способные при нагревании и давлении |

|

формоваться, а также устойчиво сохранять приданную им форму после снятия |

|

действующих усилий. |

|

По физико-механическим свойствам, структуре и отношению к нагрева- |

|

нию пластмассы разделяют на пластики и эластики. |

|

Эластики – это мягкие и эластичные материалы с низким модулем упруго- |

|

сти (µ менее 20 МПа), поддающиеся значительным деформациям при растяже- |

|

нии. Вся деформация при нормальной температуре проявляется с большой ско- |

|

ростью (практически мгновенно), например – каучуки. |

|

Пластики бывают: |

|

жесткие – твердые, упругие материалы аморфной структуры с высоким |

|

модулем упругости (µ более 1000 МПа) и малым удлинением при разрыве. Они |

|

сохраняют свою форму при внешних напряжениях в условиях нормальной или |

|

повышенной температуры (пено- и аминопласты); |

|

полужесткие – твердые, упругие материалы кристаллической структуры со |

|

средним модулем упругости (µ более 400 МПа), с высоким относительным и |

|

остаточным удлинением при разрыве. Причем остаточное удлинение обратимо |

|

и полностью исчезает при температуре плавления кристаллов (полиамиды и |

|

полипропилен); |

|

мягкие – с низким модулем упругости (µ менее 20 МПа), высоким относи- |

|

тельным удлинением и малым остаточным удлинением при разрыве. Обрати- |

|

мая деформация исчезает при нормальной температуре с замедленной скоро- |

|

стью (поливинилацетат и полиэтилен). |

|

По структуре пластмассы делят: на гомогенные (однородные) и гетероген- |

|

ные (неоднородные). |

|

Структура пластмасс зависит от введения в нее наряду с полимерами дру- |

|

гих компонентов. Последние позволяют делить пластмассы: |

|

на ненаполненные, состоящие из по- |

|

лимера и стабилизатора; |

|

газонаполненные, кроме указанных |

|

материалов, входят также воздух или |

|

другой газ (газообразующие или возду- |

|

хововлекающие добавки); |

|

наполненные, состоящие из поли- |

|

мера и наполнителя; |

|

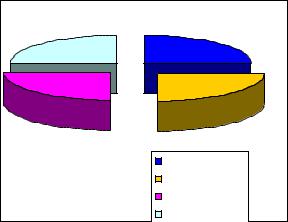

составные (рисунок 110). |

газонаполненые |

|

|

|

ненаполненые |

|

наполненые |

Рисунок 110 – Классификация пластмасс по |

составные |

|

|

структуре |

|

По отношению к нагреванию пластмассы делятся: на термопластичные |

|

(полиэтилен, полиамид, полипропилен, полисульфанол. При комнатной темпе- |

|

143

ратуре это твердые материалы, а при более высоких температурах обладают |

||||||||

высокой вязкостью); термореактивные (полиэфирные, эпоксидные, фенолофор- |

||||||||

мальдегидные, кремнийорганические олигомеры – вязкие жидкости, которые в |

||||||||

присутствии отвердителя переходят в твердое состояние). |

|

|

|

|

|

|||

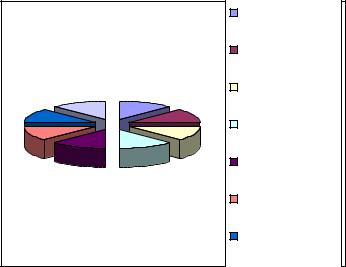

Обычно пластмасса – это композиция, которая включает в себя следую- |

||||||||

щие компоненты (рисунок 111). |

|

|

|

|

|

|

|

|

полимеры |

Рисунок 111 – Компоненты пластмасс |

|||||||

|

||||||||

смазывающие |

|

|

|

|

|

|

|

|

материалы |

Наполнители входят в состав |

|||||||

наполнители |

преимущественно |

пластмасс |

на |

|||||

|

основе смол |

и различных резин. |

||||||

пластификаторы |

Наполнители, структурируя поли- |

|||||||

|

||||||||

отвердители |

мерное связующее, улучшают ряд |

|||||||

технических |

свойств |

пластмасс: |

||||||

|

||||||||

модификаторы |

значительно |

уменьшают |

усадку, |

|||||

|

|

|

|

|

|

|

||

|

которая составляет 10...18 %; спо- |

|||||||

стабилизаторы |

собствуют |

достижению |

большей |

|||||

|

точности |

размеров; |

повышают |

|||||

|

твердость изделий, их прочность, |

|||||||

теплостойкость, так как являются своеобразным механическим каркасом. |

||||||||

Введение наполнителей снижает стоимость изделий, так как расход полимера |

||||||||

при этом сокращается в 1,5…3 раза. Поскольку усадка термопластов невелика |

||||||||

(0,8…2 %), в них, как правило, не вводят наполнители. |

Из них в основном |

|||||||

формируют изделия небольших размеров, в связи, с чем внутренние напряже- |

||||||||

ния, вызываемые усадкой, невелики. |

|

|

|

|

|

|

|

|

В качестве наполнителей для производства пластмасс применяются ма- |

||||||||

териалы органического и минерального происхождения. |

|

|

|

|

|

|

||

Корганическим наполнителям относятся: орлинтер (хлопковый пух); древесная мука – отход деревообрабатывающих производств (прессованные фенопласты); лигнин (отходы целлюлозных производств); бакелитовая мука (отходы производства фенопластов, вводят до 10 %); растительные волокна (целлюлоза) и синтетические волокна.

Кминеральным наполнителям относят:

Порошкообразные наполнители – слюда, пылевидный кварц, каолин,

жумия, литопон, графит, древесная мука, тонкомолотый мел, тальк, сажа. Они придают пластмассе ценные свойства: повышают прочность, твердость и износоустойчивость, теплостойкость и кислотостойкость, снижают горючесть.

Волокнистые наполнители – асбестовое, древесное, стеклянное волокно и хлопковые очесы. Они снижают хрупкость СВАМ, повышают прочность, теплостойкость и ударную вязкость, стойкость к высокочастотным воздействиям, сопротивляемость к тепловым ударам, способствуют улучшению электроизоляционных свойств и атмосферостойкости.

Слоистые наполнители – хризотил-асбест, в виде листов, тканей и антофилата (прессованные или формовочные массы типа асбовинила); хлопчатобумажные (текстолит) и стеклянные ткани; бумага (конструкционная пластмасса

144

– гетинакс); древесный шпон. Они еще значительнее повышают прочность пластмасс, так как могут воспринимать и растягивающие напряжения, улучшают электроизоляционные свойства, термостойкость. Их целесообразно применять в пластмассовых изделиях в виде труб, плит, листов, а также в крупногабаритных изделиях простого контура.

Соотношение между связующим веществом и наполнителем в пластических массах может колебаться в широких пределах. Так, при изготовлении ДСП смола составляет всего лишь 8…12 %, а наполнитель – 92…88 %. Изделия, содержащие листовой или тканевый наполнитель, состоят из 15…60 % смолы и соответственно 85…40 % наполнителя. Полиэтиленовые трубы и пленки, полистирольные плитки, органическое стекло вообще не содержат наполнителя.

Вбольшинстве случаев пластификаторами являются масляные жидкости, которые вводят в состав пластмасс, чтобы увеличить гибкость материала в период эксплуатации и улучшить технологические свойства композиции на стадии формования изделий. Они облегчают скольжение макромолекул относительно друг друга и в результате повышают гибкость и эластичность полимеров, способствуют переходу полимера в вязко-текучее состояние и, тем самым, облегчают условия переработки пластмасс.

Пластификаторами обычно являются высококипящие (температура кипения более 250 °С) малолетучие жидкости, представленные наиболее часто сложными эфирами спиртов и кислот: олеиновая кислота; трикрезилфосфат; дибутилфталат; диоктилфтолат; цинковая кислота; стеарат алюминия; глицерин; талловое, тунговое, диэновое, касторовое и веретенное масла – бесцветные или слабоокрашенные масляные жидкости.

Количество пластификатора в пластмассе может достигать 30…50 % от массы полимера. Пластификаторы должны быть химически инертными, малолетучими и нетоксичными веществами. Кроме того, они должны быть совместимы с полимерами и растворять их, стойки к экстракции, бесцветны, без запаха.

Изготовленные из поливинилхлорида без пластификатора жесткие трубы выдерживают значительное давление воды, а при введении пластификатора получают поливинилхлоридный линолеум – мягкий и эластичный материал.

Отвердители применяют для перевода ряда термопластичных смол в термоактивные (неплавкое и нерастворимое состояние) или для ускорения процессов отверждения термореактивных смол.

Взависимости от вида смолы и режима отверждения (горячего или холодного) применяют те или иные отвердители – кислоты, ангидриды, перекиси, спирты, амины. Так, для фенолоформальдегидного полимера ускорителем являются известь и уротропин, СаО и MgO.

Пигменты (красители) придают пластмассам определенный цвет. Красители должны обладать живыми тонами, не давать грязного цвета, быть стойкими к действиям солнечного или электрического света, что особенно важно для отделочных строительных материалов. В качестве красителей применяют как органические пигменты: нигрозин, хризоидин, пигмент желтый, так и минеральные пигменты: охра, мумия, железный сурик, оксид хрома, ультрамарин и умбра.

145

Модификаторы улучшают свойства связующего пластмасс – это кислоты, природные смолы, битумы, низкомолекулярные каучуки и другие вещества. Модификация осуществляется в процессе получения полимеров путем замены одних функциональных групп другими или в результате прививки блоков одного полимера к цепи другого.

Стабилизаторы способствуют сохранению технологических свойств пластических масс (устойчивость в процессе переработки) и свойств изделий из них во времени, т. е. предотвращают их старение и повышают долговечность. В зависимости от характера деструктивных факторов при изготовлении пластмас-

совых изделий вводят термо- и светостабилизаторы.

При термоокислительной деструкции для снижения скорости окисления полимеров под влиянием кислорода воздуха используют специальные вещества

– антиоксиданты, например тонкодисперсные металлы, оксиды переходных металлов. Сущность светостабилизации заключается в способности некоторых веществ поглощать ультрафиолетовый свет и преобразовывать его в тепловую энергию. При взаимодействии ультрафиолетовых лучей идут цепные окислительные реакции в полимерах, вызывающие увеличение хрупкости и снижение прочности пластмасс. Для светостабилизации полимеров эффективно применение производных фенолов, газовой сажи, оксида цинка.

В необходимых случаях вводят также вещества, связывающие выделяющиеся летучие продукты. Так, для связывания хлористого водорода – НСl, выделяющийся при термодеструкции поливинилхлорида, применяют стеараты кальция и свинца, основной углекислый свинец.

Фунгициды защищают пластмассы от плесени и бактерий, антиозанты – от воздействия озона, антирады – защищают от радиационного старения.

Смазывающие материалы применяются для предотвращения прилипания пластмасс к формам, в которых изготавливают изделия. В качестве смазки применяют: стеарин; олеиновую кислоту; талько-декстриновую суспензию; минеральные масла; отходы соапстока.

Характеристики и область применения связующих веществ, применяемых в производстве пластмасс, приведены в таблице 43.

Таблица 43 – Полимеры, применяемые для производства пластмасс

Название |

Формула |

Свойства |

Область |

полимера |

|

|

применения |

Полиэти- |

(-СН2-СН2-)n |

Термопластичен. При нагревании |

Изготовление |

лен |

|

размягчается – можно вытянуть нити. |

пленок, труб, |

|

|

Горит синим пламенем, при этом |

профилирован- |

|

|

плавится и образует капли. |

ных изделий, |

|

|

Пластичен, эластичен, прочен. Тонкие |

изоляции прово- |

|

|

пленки прозрачные, не пропускают |

дов и кабеля, |

|

|

ультрафиолетовые лучи; обладает |

емкостей, сани- |

|

|

электроизоляционными свойствами, |

тарно - техниче- |

|

|

устойчив к действию щелочей любых |

ских изделий, |

|

|

концентраций, органических кислот, |

волокон и в об- |

|

|

концентрированной соляной и |

ластях техники и |

|

|

плавиковой кислот; сравнительно |

др. |

146

|

|

стоек к радиоактивным излучениям. |

|

|

|

При t > 80 °С растворяется в |

|

|

|

алифатических и ароматических |

|

|

|

углеводородах и их галогенопроизводных |

|

Полипро- |

(-СН2-СН-)n |

Термопластичен. Обладает свойствами вы- |

Изготавливают |

пилен |

|

сокой ударной прочности, высокой стойко- |

волокна и плен- |

|

CH3 |

сти к многократным изгибам, низкой паро- и |

ки, сохраняю- |

|

|

газопроницаемости; хороший диэлектрик, |

щие гибкость |

|

|

плохо проводит тепло, не растворяется в ор- |

при 100…130 ° |

|

|

ганических растворителях, устойчив к воз- |

С, пенопласт, |

|

|

действию кипящей воды и щелочей, но тем- |

профилирован- |

|

|

неет и разрушается под действием HNО3, |

ные изделия, |

|

|

H2SО4 и хромовой смеси. Обладает низкой |

трубы, различ- |

|

|

термо- и светостойкостью |

ную арматуру |

Поливи- |

(-СН2-СН-)n |

Термопластичен. При нагревании размягча- |

Производство |

нилхлорид |

|

ется. Горит небольшим пламенем, образуя |

труб, изоляци- |

|

Сl |

черный хрупкий шарик. При горении чув- |

онного материа- |

|

|

ствуется острый запах. Достаточно прочен, |

ла для электри- |

|

|

обладает хорошими диэлектрическими |

ческих прово- |

|

|

свойствами. Ограниченно растворим в кето- |

дов, линолеума, |

|

|

нах, сложных эфирах, хлорированных угле- |

плитки |

|

|

водородах. Устойчив к действию влаги, кис- |

|

|

|

лот, щелочей, растворов солей, промышлен- |

|

|

|

ных газов, бензина, керосина, жиров, спир- |

|

|

|

тов. Стоек к окислению и практически него- |

|

|

|

рюч, обладает невысокой теплопроводно- |

|

|

|

стью |

|

Полисти- |

(-СН2-СН-)n |

Термопластичен. Хороший диэлектрик, вла- |

Используют для |

рол |

|

гостоек, легко окрашивается и формуется, |

изготовления |

|

С6Н5 |

химически стоек, растворяется в ароматиче- |

предметов фур- |

|

|

ских и хлорированных алифатических угле- |

нитуры, пленки, |

|

|

водородах, физиологически безвреден, од- |

для получения |

|

|

нако для полистирола характерны сравни- |

пенопластов |

|

|

тельно низкая теплостойкость и значитель- |

|

|

|

ная хрупкость |

|

Полиме- |

|

Исключительно прозрачен, обладает высо- |

Строительство и |

тилметак- |

(-СН2-С -С) |

кой проницаемостью для лучей видимого и |

архитектура и |

рилат |

|

ультрафиолетового света, хорошими физи- |

др. |

|

H |

ко-механическими и электроизоляционными |

|

|

|

свойствами, атмосферостоек, устойчив к |

|

|

|

действию разбавленных кислот и щелочей, |

|

|

|

воды, жиров, спиртов и минеральных масел. |

|

|

|

Физиологически безвреден и стоек к биоло- |

|

|

|

гическим средам. Размягчается при темпера- |

|

|

|

туре несколько > 120 ° С и легко перераба- |

|

|

|

тывается |

|

Фенол- |

|

Отвержденные смолы характеризуются вы- |

С добавлением |

формаль- |

|

сокими тепло-, водо- и кислостойкостью, а в |

различных |

дегид- |

|

сочетании с наполнителями и высокой ме- |

наполнителей |

ная смола |

|

ханической прочностью |

получают фено- |

|

|

|

пласты. Это хо- |

|

|

|

роший электро- |

|

|

|

изоляционный |

|

|

|

материал |

147

Большую роль в формировании свойств композиционного материала играет межфазный слой на границе раздела матрицы и армирующей фазы. Подсчитано, что площадь контакта между ними в 1 мм3 композита с содержанием наполнителя до 50 % по объему составляет 450…600 мм2.

Толщина межфазного слоя у различных материалов колеблется в значительных пределах: от 0,01 до 5 мкм. Его роль в формировании свойств полимерного композита велика, а потому изучению и управлению процессами формирования межфазного слоя придается большое значение.

Улучшению взаимодействия наполнителя с полимером способствуют аппреты – вещества, влияющие на структуру, свойства и протяженность межфазного слоя. Поскольку аппреты напрямую участвуют в формировании межфазного слоя, они должны хорошо смачивать поверхность наполнителя; проникать в него и заполнять дефекты на его поверхности; создавать слой, совместимый с полимерным вяжущим. Кроме того, они должны снижать величину остаточного напряжения в промежуточном слое, возникающего вследствие усадочных явлений в процессе отверждения связующего, и перераспределять напряжения в матрице и переносить их на наполнитель при механическом воздействии на композиционный материал.

Широкое применение в качестве аппретов стеклонаполнителей нашли силаны общей формулы (RO)3Si-R′-x в виде спиртовых, водных и водноспиртовых растворов.

Для повышения прочности связи полимерной матрицы и угольными волокнами на них наносится протекторный слой. Этот слой защищает волокна от истирания при изготовлении текстильного материала, повышает их прочность при разрыве, создает переходный слой между ними и связующим полимером.

Протекторный слой должен защищать полимерные волокна от диффузии в них компонентов связующего и от их деструктивного влияния. Он также должен создавать граничный слой, молекулярно и надмолекулярно связывающий полимерное волокно и связующее. Граничные слои на поверхности органических волокон создают путем прививки или адсорбции полимера, совместимого со связующим или химически связывающегося с ним. Кроме того, волокна обрабатывают клеями, способными адгезионно связывать наполнитель со связующим.

Регулирование межфазного слоя, в том числе с помощью аппрета, всегда направлено на увеличение адгезионного взаимодействия на границе раздела фаз и, в конечном счете, на повышение физико-механических свойств пластмасс.

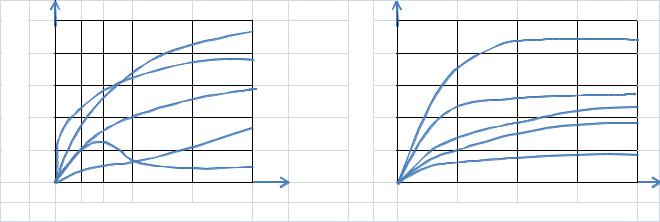

4.2 Основные свойства материалов и изделий из пластмасс

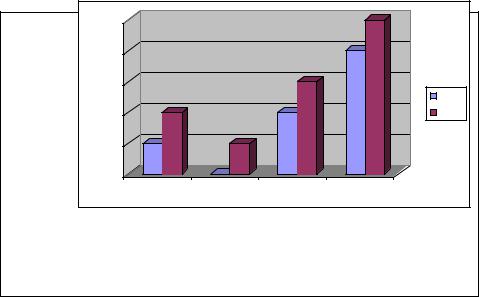

Пластмассы обладают рядом очень ценных физико-механических и химических свойств. Они имеют малую плотность, которая колеблется от 900…2200 кг/м3, что в 1,5…2 раза меньше, чем у каменных материалов; плотность газонаполненных пластмасс (пено- и поропласты) колеблется в пределах 10 кг/м3 (рисунок 112).

Пористость пластмасс можно регулировать в процессе производства в широких пределах. Так, полимерные пленки, линолеум, стеклопластики практически не имеют пор, а пористость пенопластов может достигать 95...98 % .

148

|

|

ρо, кг/м3 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

Рисунок 112 – Средняя плотность различ- |

||||

100% |

|

2500 |

|

|

|

|

ных материалов из пластмасс |

|

|

||

|

|

|

|

|

|

|

|

|

|

||

90% |

|

2000 |

|

|

|

|

|

Газонаполненные, |

пористые |

||

80% |

|

|

|

|

|

|

|

||||

70% |

|

1500 |

|

|

|

|

и вспененные полимерные компози- |

||||

60% |

|

|

|

|

|

||||||

|

|

|

|

|

|

Ряд1 |

|

|

|

||

|

|

|

|

|

|

Ряд2 |

|

|

|||

50% |

|

1000 |

|

|

|

|

ты |

отличаются высокими тепло- и |

|||

|

|

|

|

|

Ряд2 |

|

|

|

|||

40% |

|

|

|

|

|

|

Ряд1 |

свойствами, |

|||

|

|

|

|

|

|

звукоизоляционными |

|||||

30% |

|

500 |

|

|

|

|

способностью к демпфированию. |

||||

20% |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

Водопоглощение |

|

пластмасс |

||

10% |

|

0 |

|

|

|

|

|

|

|||

0% |

|

стеклопластик |

1 |

2 |

3 |

4 |

очень мало и не превышает для плот- |

||||

|

материала или издели |

|

поропласты |

оргстекло, стекло из полистирола |

силикатное стекло |

||||||

Вид |

пено- и |

ных пластмасс 1 %. |

|

|

|||||||

Прочность пластмасс значитель- |

|||||||||||

на и у конструкционных пластмасс с по- |

|||||||||||

рошкообразными и волокнистыми напол- |

|||||||||||

|

|

|

|

|

|

|

|||||

|

|

нителями колеблется от 120...160 до 200...300 МПа, а при изгибе – от 40 до 60 |

|||||||||

|

|

МПа. Прочность при разрыве с такими листообразными наполнителями, как |

|||||||||

|

|

текстолит, достигает 150 МПа, а у СВАМ – от 480...950 МПа (тогда как сталь |

|||||||||

|

|

марки Ст-3 выдерживает 350...450 МПа). |

|

|

|

||||||

|

|

|

ККК у пластмасс намного выше, чем у большинства традиционных |

||||||||

|

|

строительных материалов, благодаря высокой прочности и малой плотности; |

|||||||||

|

|

так, у текстолита ККК = 2; для сравнения у кирпича в кладке – 0,02; |

бетона – |

||||||||

|

|

0,06; |

стали – 0,51; |

древесины – 0,7; дельта-древесины – 2,5. |

|

|

|||||

|

|

|

Теплопроводность пластмасс низкая и колеблется в пределах 0,23...0,7 |

||||||||

|

|

Вт/м°С, а у газонаполнительных пластмасс она близка к теплопроводности |

|||||||||

|

|

воздуха и составляет 0,06...0,03 Вт/м°С. |

|

|

|

||||||

|

|

|

Химическая стойкость пластмасс очень высока, на многие пластмассы |

||||||||

|

|

не действуют слабые кислоты и щелочи, имеются пластмассы, стойкие к воз- |

|||||||||

|

|

действию даже концентрированных кислот и щелочей. Особенно устойчивы |

|||||||||

|

|

пластмассы на основе полиэтилена, полиизобутилена, полистирола и поливи- |

|||||||||

|

|

нилхлорида. |

|

|

|

|

|

|

|

||

|

|

|

Материалы на основе пластических масс обладают высокой адгезией. На |

||||||||

|

|

основе синтетических полимеров изготавливают клей для склеивания металлов, |

|||||||||

|

|

древесины, силикатных и других материалов. Клеи на основе эпоксидных смол |

|||||||||

|

|

обладают Rpac = 30…40 МПа при склейке металлов. В строительной промыш- |

|||||||||

|

|

ленности в настоящее время широко изготавливают клеевые соединения, по |

|||||||||

|

|

прочности равные цельной древесине. Пластмассы хорошо окрашиваются в |

|||||||||

|

|

любые цвета. Пластмасса как диэлектрик совершенно не подвергается корро- |

|||||||||

|

|

зии. Этому способствует и техническая возможность при формовании изделий |

|||||||||

|

|

из пластмасс придавать поверхности значительную плотность и ровность. |

|||||||||

|

|

Модуль упругости у пластмасс приблизительно в 10 раз ниже, чем у бетона |

|||||||||

|

|

и стали. Это, наряду с характерной для полимерных материалов ползучестью, |

|||||||||

|

|

предопределяет их высокую деформативность. |

|

|

|||||||

|

|

Истираемость пластмасс. Для снижения коэффициента трения (Ктр) в со- |

|||||||||

|

|

став пластмасс вводят наполнители слоистой структуры. К ним относят графит |

|||||||||

|

|

(Ктр = 0,04…0,06), |

дисульфид молибдена (Ктр = 0,02…0,03), дисульфид воль- |

||||||||

|

|

фрама (Ктр = |

0,06). Полимеры, |

обладающие высокими антифрикционными |

|||||||

|

|

|

|

|

|

|

|

|

|

149 |

|

свойствами, такие как политетрафторэтилен (Ктр = 0,1…0,15), полиамид (Ктр = 0,1…0,2), полиэтилен (Ктр = 0,1…0,15) полиформальдегид (Ктр = 0,15…0,2), могут использоваться в узлах трения при низких механических нагрузках.

Наряду с антифрикционными материалами в технике широко используют и материалы, обладающие высоким коэффициентом трения (Ктр = 0,2…0,5) и используют в тормозной системе и трансмиссии транспортных средств: из них изготавливают накладки тормозных колодок и диска сцепления. Благодаря фрикционным материалам кинетическая энергия транспортного средства при торможении превращается в тепловую энергию. Наиболее частот для создания фрикционных материалов используют термореактивные полимеры – резины и фенолоформальдегидные пластмассы. Для повышения фрикционных свойств пластмассы в ее состав вводят асбест, оксиды металлов, металлическую проволоку, углеродные и базальтовые волокна. Асбест и волокна предназначены для повышения теплостойкости и прочности композиции, металлические наполнители улучшают отвод тепла от нее.

Пластмасса отличается прозрачностью и высокими оптическими свой-

ствами, особенно пластмасса без наполнителя (оргстекло, стекло из полистирола), которые к тому же окрашиваются в любые цвета. Для сравнения плотность таких материалов ро = 1,062 г/см3, а у силикатного стекла – 2,5 г/см3, в то время как коэффициенты преломления одинаковые, примерно 1,52. Кроме того, для них характерны отсутствие хрупкости и необходимость нагрева до высоких температур.

Некоторые виды пластмасс относятся к негорючим (К менее 0,1), трудно-

горючим (К = 0,1…0,5) и трудновоспламеняюищимся (К = 0,5…2,1). Коэффи-

циент горючести (К) определяется отношением количества тепла, выделившегося при сгорании образца заданной массы к количеству тепла, подведенного к нему от источника зажигания. Чем меньше коэффициент горючести, тем менее опасным является полимерный материал. Снижение горючести пластмасс достигают либо введением в их составы антипиренов (оксиды сурьмы, силикаты, графит – сохраняют устойчивость вплоть до 1000 оС) или химической модификацией полимерной молекулы путем введения в полимерную цепочку таких химических элементов, как хлор, бром, фосфор и азот. Антипирены позволяют создавать самозатухающие материалы, применение которых возможно в строительстве и на транспортных средствах. Карбонаты, гидроксиды металлов при нагревании до 400 оС выделяют большие количества негорючих газов и вследствие этого снижают горючесть полимерного композита.

Технологические свойства:

легкость обработки – возможность придания им разнообразной, даже самой сложной формы различными способами: литьем, прессованием, экструзией;

простота станочной обработки (пиление, сверление, фрезерование, строгание и обточка) в сочетании с возможностью целиком использовать стружку, и отходы делают этот вид обработки пластмасс весьма эффективным по технологическим и экономическим соображениям;

150

пластмассовые изделия поддаются склеиванию как между собой, так и с

другими материалами (например, с металлом, деревом), поэтому из пластмасс можно изготавливать различные комбинированные клееные строительные изделия и конструкции;

легкая свариваемость материалов из пластмасс (труб в струе горячего воздуха 150 … 250 °С) позволяет механизировать работы по монтажу санитарнотехнического оборудования из этих материалов;

несложность операций по герметизации листовых соединений и сопряжений

изделий из пластмасс позволяет широко применять их в качестве гидро- и газоизоляции промышленных конструкций.

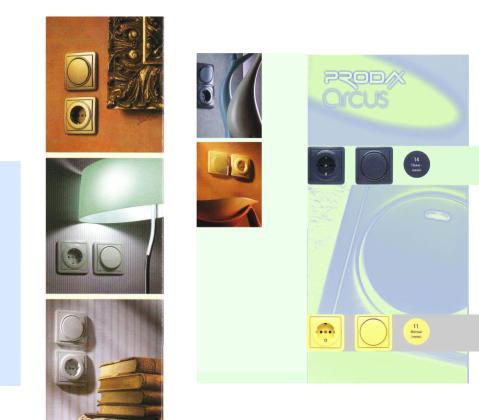

Хорошие диэлектрические свойства пластмасс позволяют широко при-

менять их для устройства электропроводки, электроарматуры и специального оборудования. Для пластмасс характерна способность аккумулировать статическое электричество на поверхности (рисунок

113).

Рисунок 113 – Электрофурнитура

Неограниченность сырьевой ба-

зы. Синтетические пластмассы получают из многих химических веществ,

например, угля, нефти, извести, газа, воздуха. Превосходя по многим свойствам традиционные материалы, они не требуют для производства в 2...4 раза меньше капитальных вложений.

Каждая тонна пластмасс позволяет экономить 5,6 т стали, 3,4 т цветных металлов. Кроме того, они относятся к долговечным материалам.

Однако пластмассы обладают и недостатками.

У них низкий уровень теплостойкости (плюс 70...плюс 150 °С). Особен-

но это важно для кровельных материалов на основе пластмасс, где за счет радиации температура на поверхности кровли в некоторых географических районах может достигать 85 °С. Только политетрафторэтиленовые пластмассы могут работать при температуре 350 °С.

Пластмасса отличается малой поверхностной твердостью. У волокнитов она достигает 25 кг/мм2 (по Бриннелю), у полистирольных и акриловых пластиков – 15 и текстолита – 35, целлюлозных пластиков – 4,5, асботекстолитов – 50 кг/мм2. Для сравнения у стали этот показатель составляет 450 кг/мм2. Наиболее низкой твердостью обладают пластмассы на основе целлюлозы.

151

Материалы из пластмасс отличаются высоким коэффициентом термического растяжения – КТР, который у них находится в пределах (25...120)10-6, т.е. в 2,5…10 раз выше, чем у стали. Это важно для крупноразмерных элементов из пластмасс (стеновых панелей).

Основная масса изделий из пластмасс имеет повышенную ползучесть – даже жесткие типы пластмасс обладают медленно развивающимся пластическим течением под нагрузкой, которая сильно возрастает даже при незначительных изменениях температур.

В основном все виды материалов из пластических масс имеют повышенную горючесть (К более 2,1). Однако синтезируемые новые виды полимеров – гетероцепные, основная цепь которых, наряду с углеродом, содержит и другие атомы, например, кремния, – относятся к трудносгораемым пластмассам.

С повышением сопротивления пластмассы легче воспринимают электрический заряд. Результатом является улавливание пыли поверхностью пластмасс за счет электрилизации и возможность пожара в случае концентрации паров легко воспламеняющих жидкостей. При влажности менее 50 % полы из полимерных материалов следует натирать мастиками с антистатиком.

Со временем некоторые пластмассы стареют, т.е. происходит их разрушение (деструкция).

При термоокислительной деструкции идет радикально-цепная реакция окисления полимеров, в результате которой происходит разрыв макромолекул с образованием макрорадикалов, воды, углекислого газа и других низкомолекулярных соединений. Термоокислительную деструкцию используют в технологических целях для модификации полимеров и получения продуктов с новыми свойствами, например, пластификации каучуков.

Световое старение в полимерах происходит при воздействии света, особенно УФ-лучей и коротковолновой части видимого спектра. Поглощение полимером фотонов приводит к электронно-возбужденному состоянию части макромолекул, к разрыву химических связей между атомами и изменению химического строения полимера. Особенно интенсивно фотодеструкция протекает в присутствии кислорода. В результате светового старения ухудшаются механические, электрические, оптические свойства полимерного материала, исчезает блеск, на поверхности появляются трещины. Способность полимеров к фотоокислительной деструкции может быть использована при создании фоторазрушаемых полимеров, которые представляют интерес для производства одноразовой полимерной упаковки, что упрощает проблемы

ееутилизации.

Врезультате воздействия интенсивных звуковых колебаний происходит акустическое старение, являющееся причиной усталостного разрушения полимерных материалов. В результате ухудшаются их физико-механические свойства, на поверхности изделий появляются трещины. В то же время ультразвук используется для сварки полимерных материалов, ускорения релаксационных процессов в них.

Следует отметить токсичность отдельных составляющих пластмасс (ацетон, бензол, фурфурол, хлор и фенол).

152

4.3 Виды архитектурно-строительных материалов и изделий из пластмасс

Относительно высокая стойкость полимеров и специфические свойства пластмасс позволили выявить основные эффективные области их использования в строительстве. К ним прежде всего следует отнести современные, т.е. максимально готовые к применению материалы для внутренней отделки стен, потолков и полов, встроенной мебели. Это высокоэффективные тепло- и звукоизоляционные материалы (раздел ТИМ); кровельно-гидроизоляционные и герметизирующие материалы (раздел ГИМ); санитарно-техническое материалы и изделия; погонажные строительные изделия; лакокрасочные материалы (раздел ЛКМ).

Деление строительных пластмасс на отделочные, гидроизоляционные и т.п. достаточно условно, так как один и тот же материал в несколько измененном виде может использоваться для различных целей.

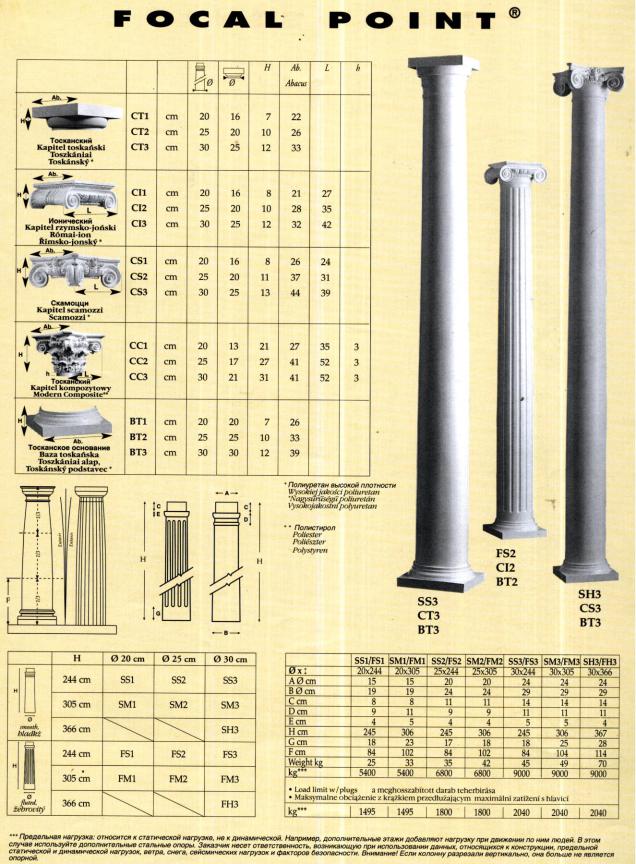

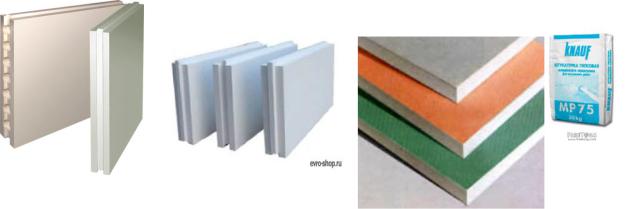

Например, поливинилхлоридная пленка может быть и отделочным и гидроизоляционным материалом, а некоторые строительные пластмассы, применяемые для отделки зданий, могут выполнять не только декоративные или защитные функции, но и роль ограждающих элементов, воспринимающих определенные механические нагрузки. Такие пластмассы называют конструкционноотделочными (рисунок 114).

Рисунок 114 – Несущие влагоустойчивые колонны для внутренней и наружной декорации Focal Point (пластбетон на основе полиэфира, стекловолокна и пылевидного мрамора)

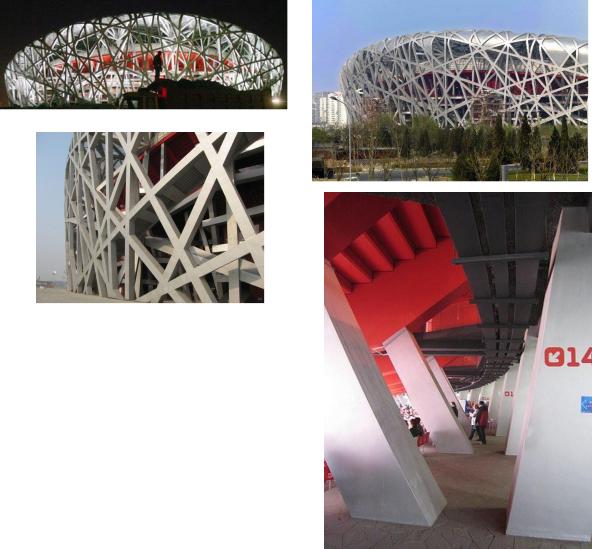

Конструкционные ма-

териалы. В качестве конструкционных полимерных материалов используют главным образом армированные пластмассы.

Для строительных конструкций применяют следующие виды материалов и изделий, изготовленных на основе полимеров: стеклопластики и стеклотекстолиты, оболочки из стеклопластиков, органическое стек-

ло, винипласт листовой, сотопласты, колонны и фундаменты из пластбетонов; поликарбонатные панели; жесткие пенопласты (рисунки 115, 116).

Стеклопластики – это пластмассы, содержащие упрочняющие наполнители (стекловолокнистые материалы: нити, ткани, ленты, холсты, маты), склеен-

153

ные термореактивными полимерами (полиэфирная, эпоксидная, фенолоформальдегидная, кремнийорганическая и фурановая смолы).

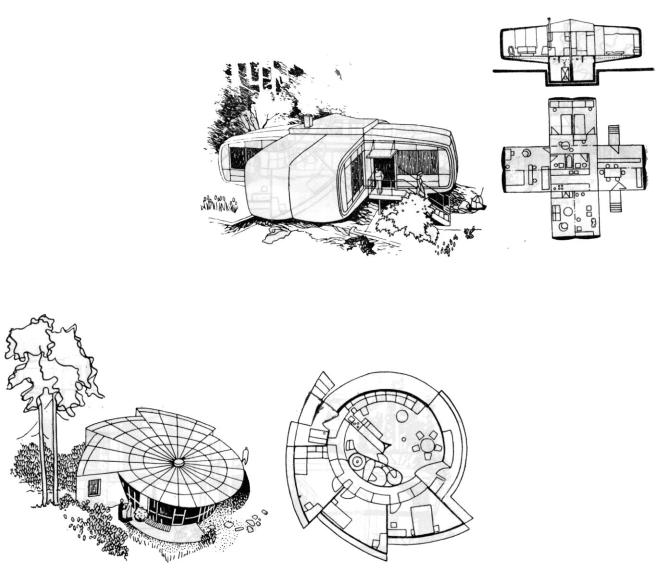

Рисунок 115 – Пластмассовый дом фирмы «Монсанто» (1955-1957 гг.)

Применяемые для стеклопластиков стеклянные волокна

(Rразрыв – до 25 МПа,

у волокна из плавленого кварца – 80…100 МПа) по сравнению другими синтетиче-

скими (найлон – 4…7 МПа) и натуральными волокнами (натуральный шелк –

3…5,5 МПа, хлопок – 4…6,5 МПа)

имеют повышенную прочность на разрыв, химическую стойкость и негорючесть.

Рисунок 116 – Первый пластмассовый дом

(И. Шейн 1956 г.)

Благодаря армирующему эффекту стеклянного волокна стеклопластики обладают очень высокой прочностью Rизг = 200…500 МПа, при небольшой средней плотности 15600…1700 кг/м3. Стеклопластики легче в 1,5 раза изделий из алюминиевых сплавов, существенно превышая последние по прочности. Они в несколько десятков раз более стойки к ударным воздействиям, чем стекло, их прочность на изгиб и растяжение в 5... 10 раз выше стекла, а плотность в 1,5 раза меньше. Использование легких конструкций, изготовленных на основе стеклопластиков, позволяет снизить массу зданий в 16 раз по сравнению с кирпичными и в 8 раз по сравнению с крупнопанельными железобетонными зданиями.

Светопропускание (прозрачных) стеклопластиков может достигать 90 % при толщине 1,5 мм, в том числе до 30 % – в ультрафиолетовом спектре против 0,5 % для обычного и силикатного стекла.

Стеклопластики обладают теплопроводностью в 6...10 раз более низкой, чем такие материалы, как керамика, бетон и железобетон. Для стеклопластиков характерна высокая деформирующая способность, они могут применяться в конструкциях, подвергающихся действию вибраций. Отношение предела выносливости плотности (удельная усталостная прочность) стеклопластиков при-

154

мерно такая же, как и углеродистой стали. Они могут выдерживать длительные эксплуатационные нагрузки. По значению КТЛР – 10…25·10-6 стеклопластики близки к легким металлам.

В строительстве стеклопластики применяют в виде плоских и волнистых листов для устройства светопрозрачной кровли промышленных зданий и сооружений; теплиц и оранжерей малых архитектурных форм; трехслойных светопрозрачных и глухих тоннелей, ограждений и покрытий с заполнением центральной части пеноили сотопластами, оболочек и куполов; изделий коробчатого и трубчатого сечений; оконных и дверных блоков; санитарно-технических изделий (ванны, раковины и др.); форм для изготовления бетонных и железобетонных изделий, покровных элементов для трубопроводов, химических аппаратов и др.

Листовые полиэфирные пластики (Rраст более 40…50 МПа) на основе рубленого волокна получают непрерывным формованием на конвейерных установках (рубка стекла → распределение на ленте конвейера → пропитка полимером → термообработка → разрезка на листы определенного размера). Они предназначены в основном для кровли и декоративных ограждений.

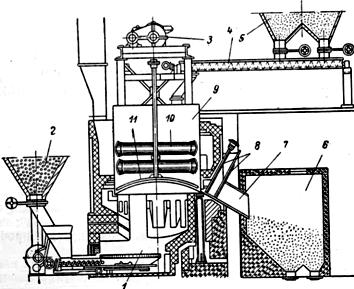

Изготовление стеклопластиков путем прессования стекломатов осуществляется следующим образом: исходное сырье в виде стеклянных шариков загружаются в стеклоплавильную печь, расплавляясь, стекломасса выходит через фильеры. Тонкие нити расплава распыляются струей горячего воздуха или пара, обрызгиваются из распылителя связующим и осаждаются на движущуюся транспортерную ленту. В местах контакта волокна склеиваются между собой, образуя стекломат толщиной 0,5…2 мм. Его разрезают на полотнища, смачивают полимером и складывают в пакеты, которые подвергают прессованию.

Стеклотекстолиты получают мокрым или сухим способом на основе стеклоткани (различного переплетения: сатинированного, полотняного и др.) и отверждающегося связующего. При мокром способе, который используется в том случае, когда связующее не содержит растворителей, производится пропитка пакета стеклоткани полимером, прессование изделий, отверждение, опрессовка и механическая обработка. При сухом способе пропитанную связующим стеклоткань высушивают для удаления растворителя. В соответствии с химической природой связующего это могут быть материалы контактного формования (в случае применения полиэфирных смол), а также листовые и плиточные материалы и изделия, получаемые горячим прессованием (фенолоформальдегидные смолы). Стеклотекстолиты выпускают различных марок, отличающихся толщиной волокна, видом переплетения волокон в ткани, содержанием и видом связующего. КАСТ и КАСТ-В в листах и плитах имеют следующие физикомеханические показатели: средняя плотность – 1850 кг/м3, водопоглощение – 1,5…3 и 1 % соответственно, временное сопротивление растяжению – 20, 230 и 210 МПа, ударная вязкость – до 600 кг·см/см2.

Стеклотекстолиты применяют как конструкционный и электроизоляционный материал при устройстве электрораспределительных щитов, изготовлении наружных стеновых панелей и других конструкций, самолето-, машино- и кораблестроении, электро- и радиотехники.

155

СВАМ – представляет собой тонкие полотнища однонаправленных стеклянных нитей, склеенных эпоксидно-фенольным полимером.

Процесс получения готового к формованию материала при способе укладки вытянутых стекловолокон сводится к получению стеклошпона. Для его изготовления сконструирована установка, состоящая из трех частей: электропечи, наматывающего барабана и пульверизатора. Расплавленное стекло в виде элементарных волокон, вытекая из фильера смачивается связующим из пульверизатора и наматывается параллельно витками на барабан. По окончании процесса намотки полученный лист стеклошпона разрезают вдоль образующей барабана, снимают с него и просушивают. Можно получать и перекрестный стеклошпон, наматывая один или несколько слоев параллельных волокон перпендикулярно предыдущему слою. Листы стекловолокна дополнительно смачивают связующим, просушивают, а затем складывают в пакеты, после чего подвергают горячему прессованию на многоэтажных прессах. Метод покрытия волокон смолой непосредственно после выхода их из фильер защищает волокна от действия влаги воздуха.

СВАМ при соотношении продольных и поперечных волокон 1:1 и оптимальном содержании волокна в материале обладает плотностью 1900 кг/м3, Rсж

= 420 МПа и Rраст =480 МПа.

Применяют СВАМ для несущих элементов трехслойных плит покрытий и пространственно ограждающих конструкций, а также в качестве арматуры для бетонных конструкций. А.К. Буров разработал первый в стране проект пластикового трехэтажного жилого дома с конструкциями из СВАМ.

Древеснослоистые пластики по основным физико-механическим свойствам превосходят исходную древесину и используют для изготовления несущих конструкций, вспомогательных крепежных и монтажных элементов.

Применяют полимерцементные материалы для покрытия полов (одно,- двух- и многослойных) промышленных зданий, взлетных полос аэродромов, для наружной отделки по бетонным и кирпичным поверхностям, устройства резервуаров для воды и нефтепродуктов.

Разработаны новые типы бетонов, в которых минеральное вяжущее частично или полностью заменяется полимерами.

Цементополимербетон. Существенным недостатком обычных бетонов является наличие в них разветвленной сети пор, капилляров, различных микродефектов, образующихся при формировании бетонных и железобетонных изделий, их твердении в процессе эксплуатации. Дефекты и поры понижают прочность бетона. Свойства бетона можно изменить, если поры и капилляры заполнить другим веществом. В цементополимербетонах в бетонную или растворную смесь добавляют в небольших количествах (5... 10 % от массы цемента) полимер, хорошо совместимый с цементным тестом. Добавляют либо в виде водной дисперсии (поливинилацетат, синтетические каучуки, акриловые полимеры) непосредственно в бетонную смесь, либо добавлением в воду затворения водорастворимых полимеров и мономеров (карбамидной смолы, фурилового спирта и др.). Другой способ улучшения качества бетона – готовые бетонные или железобетонные изделия или конструкции подвергают пропитке специальным составом. Цементобетон, пропитанный после затвердевания

156

жидкими мономерами – метилметакрилатом, стиролом или жидкими олигомерами, которые после соответствующей обработки (например, нагревание) переходят в твердые полимеры – полистирол и полиметилметакрилат, заполняют поры и дефекты бетона. В результате этого резко повышается прочность бетона (Rсж до 100 МПа и более), его морозостойкость и износостойкость. Цементополимербетон практически водонепроницаем.

Битумы или петролатум пропитывают бетон на глубину 1...3 см. Жидкие мономеры, например стирол или метилметакрилат, могут более значительно изменить структуру и свойства бетона – за сравнительно короткое время пропитывать бетон на глубину 10...20 см и более.

Пластбетон – искусственный строительный материал, полученный в результате затвердевания смеси минеральных компонентов с полимерным вяжущим. Пластбетоны могут быть на основе термореактивных (эпоксидные, фурановые, ненасыщенные полиэфирные) и термопластичных (инден-кумароновая, поливинилацетатная) смол. Для пластбетонов на полиэфирных и эпоксидных смолах пригодны заполнители из кислотостойких горных пород (гранит, базальт, андезит, диорит, кварцит и т.п.).

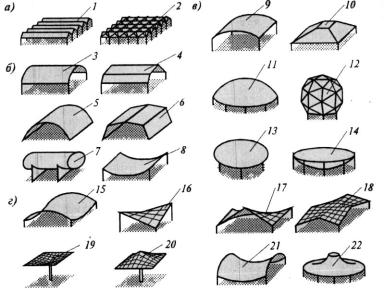

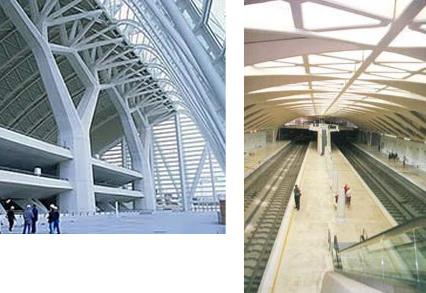

Оболочки из пластмасс. Оболочки покрытий входят в число наиболее эффективных конструкций из пластмасс. Благодаря высокой технологичести пластических масс получают оболочки рациональной геометрической формы, чем компенсируется повышенная деформативность пластмасс и совмещаются несущая и ограждающая функции (рисунок 117).

Материалом для оболочек всех типов служат стеклопластики на полиэфирной основе, эпоксидный и полистирольный пенопласт, алюминиевые и стальные профили, клеевые деревянные брусья.

Рисунок 117 – Типы оболочек из пластмасс:

а – структурные (типа пространственной плиты); б – одинарной кривизны и призматические оболочки; в

– двоякой положительной гауссовой кривизны и сходные с ними выпуклые многогранные оболочки; г – двоякой отрицательной гауссовой кривизны; 1, 2 – с одно- и двухосным расположением элементов; 3, 5 – цилиндрические; 4, 6 – призматические; 7 – замкнутая, 8 – висячая; 9, 10 – эллиптическая и пирамидальная; 11, 12 – сферическая и многогранная (геодезическая); 13 – замкнутая эллиптическая; 14 – висячая эллипти-

ческая; 15, 16 – гиперболическая; 17, 18 – шатровые гиперболические; 21, 22 – висячие гиперболические (седловидная и с центральной опорой)

Геометрические размеры оболочек и форма увязываются, с объемнопланировочным решением и варьируются в широких пределах. Пластмассовые оболочки удачно сочетают такие свойства, как радиопроницаемость, легкость,

157

устойчивость, индустриальность возведения. Перекрываемые оболочками пролеты могут достигать 90…110 м, но чаще составляют 3…30 м.

Органическое стекло. Акриловое стекло, помимо листов, выпускается в виде блоков толщиной до 200 мм, пустотелых панелей («сотовое»), а также в виде брусков и труб.

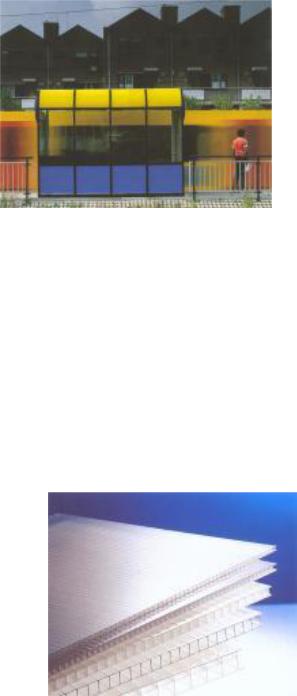

Панели и структурные профили. Полипропиленовый пластик ячеистой структуры AKYPLAC (Франция). Панели

AKYPLAC обладают повышенным удельным весом, лучшей гладкой поверхностью по сравнению с другими аналогами, устойчивы к коррозии, ультрафиолетовому излучению и большинству химических веществ, легкие в обработке, устойчивые к атмосферным воздействиям (рисунок 118).

Рисунок 118 – Панели AKYPLAC

Панели AKYPLAC широко применяются в оформлении выставок, интерьеров офисов, квартир, витрин торговых залов. Размер панели: 2,0×3,0 м. Толщины, мм: 2, 2,5, 3, 3,5, 5, 8, 10. Цвет: белый светопропускающий, черный, красный, синий, зеленый, желтый.

Поликарбонатный пластик ячеистой структуры MACROLUX (Швейцария).

Панели MACROLUX имеют ряд преимуществ перед традиционными методами остекления, они обладают высокой степенью прочности (в сотни раз прочнее стекла), низким удельным весом (в 6…8 раз меньше, чем стекло), при этом они не бьются, имеют защиту от ультрафиолетового излучения, обладают высокой светопропускающей способностью, обладают высокими звуко- и теплотехническими показателями.

Панели MACROLUX широко применяются в строительстве световых фонарей, оранжерей, зимних садов, автобусных остановок, сводных конструкций (например, торговые зоны и рынки), перегородок в торговых и административных зданиях. Их используют в изготовлении вывесок и знаков, устройстве шумозащитных барьеров на автострадах и т. д. Размер панели: 2,1×6,0 м. Толщины, мм: 4, 4,5, 6, 8, 10, 12, 14, 16, 20, 25. Соединительный и торцевой профиль для поликабонатных панелей (рисунок 119).

Рисунок 119 – Панели MACROLUX

Панели и структурные профили ПОЛИГАЛЬ (POLYGAL) производятся из

высококачественного |

поликарбоната |

способом |

экструзии. |

Наличие |

||

ребер жесткости в двух- и трехслойных |

панелях способствует |

|

удержанию |

|||

внутри |

них |

воздуха, |

являющегося |

|

прекрасным |

|

теплоизолятором. |

Панели |

POLYGAL |

|

выпускаются |

||

158

толщиной от 4 до 35 мм. Они обладают высокой прочностью и светопроницаемостью, кроме того, поддаются изгибу без предварительной обработки, вследствие чего значительно снижается стоимость сооружения.

Разработанные в соответствии с жесткими требованиями современной промышленности, производящей материалы для остекления зданий, поликарбонатные панели POLYGAL гарантированы от деформации, снижения прочности и прозрачности. Все эти преимущества позволяют с успехом применять их для остекления зенитных фонарей, зимних садов, соляриев, теплиц, выставочных залов, торговых, спортивных и промышленных помещений, а также для производства отделочных работ и наружной рекламы (рисунок 120).

Рисунок 120 – Панели POLYGAL

Панель ТИТАН имеет, в отличие от стандартной панели, дополнительные диагональные перекрещивающиеся ребра жесткости, придающие ей повышенную прочность. Несущая способность таких панелей вдвое выше, чем у стандартных панелей при том же шаге опор. Кроме того, панель ТИТАН толщиной 10 мм, в отличие от стандартной 10 мм панели, является трехслойной, что улучшает ее теплотехнические характеристики. Панели ТИТАН выпускаются толщиной 10 и 16 мм.

ТЕРМОГАЛЬ (25/32/35) имеет строение, аналогичное панели ТИТАН. Панель ТЕРМОГАЛЬ обладает наибольшей прочностью и наилучшими теплоизолирующими свойствами из всех панелей, что позволяет применять ее в условиях повышенных нагрузок. Используя панель ТЕРМОГАЛЬ, можно увеличить шаг несущих конструкций и снизить расходы на отопление. Такие панели применяются для покрытия обширных площадей с повышенными теплоизолирующими требованиями. Панели толщиной 25, 32 и 35 мм отличаются радиусом изгиба, уровнем поглощения ультрафиолетового излучения.

Панели СЕЛЕКТОГАЛЬ NGL обладают уникальным свойством отражать прямые солнечные лучи. Большая часть энергии высоко стоящего летнего солнца отражается. Лучи же, падающие под углом, беспрепятственно проникают сквозь покрытие. Это позволяет сохранять оптимальный световой режим без перегрева помещения в жаркие дни. При этом в здание попадает приятный рассеянный свет, а сами панели имеют оригинальный внешний вид и придают сооружению особую выразительность.

Панель ПОЛИСАИН создана специально для нужд рекламы. Ее преимуществом в сравнении с другими панелями является равномерное рассеивание проникающего света, что немаловажно при создании световых коробов и других элементов наружной рекламы. Панели выпускаются всех стандартных толщин.

Панели ТРИПП-КЛИР. Отличие таких панелей от стандартных 8…10 мм панелей POLYGAL – дополнительная перемычка, обеспечивающая более высо-

159

кие теплотехнические характеристики. В основном применяются в тепличном хозяйстве.

ПРИМАЛАЙТ – девиз 16 мм панелей: больше света, меньше тепла. Эти панели с многослойным покрытием выборочно отражают большие порции солнечной радиации в инфракрасном диапазоне, одновременно пропуская излучения в видимом диапазоне. Специальное защитное 45-микронное покрытие полностью защищает от ультрафиолетового излучения, адсорбируя его на внешнем слое. Эта специальная конструкция позволяет в течение 10 лет сохранять уникальные спектральные свойства панели при многочисленных ударных нагрузках (рисунок 121).

Рисунок 121– Панель ПРИМАЛАЙТ

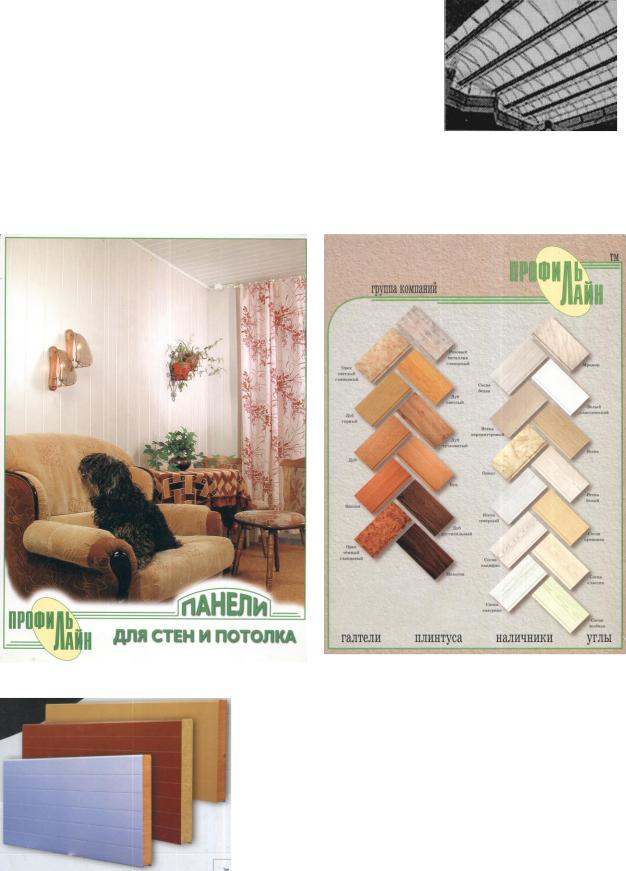

На рисунке 122 представлены панели для стен и потолка ПРОФИЛЬ ЛАЙН, на рисунке 123 – стеновые панели РАНИЛА, на рисунке 124 – виниловый сайдинг АЛЬТА ПРОФИЛЬ.

Рисунок 122 – Отделочные панели ПРОФИЛЬ ЛАЙН

Рисунок 123 – Стеновые панели РАНИЛА

160

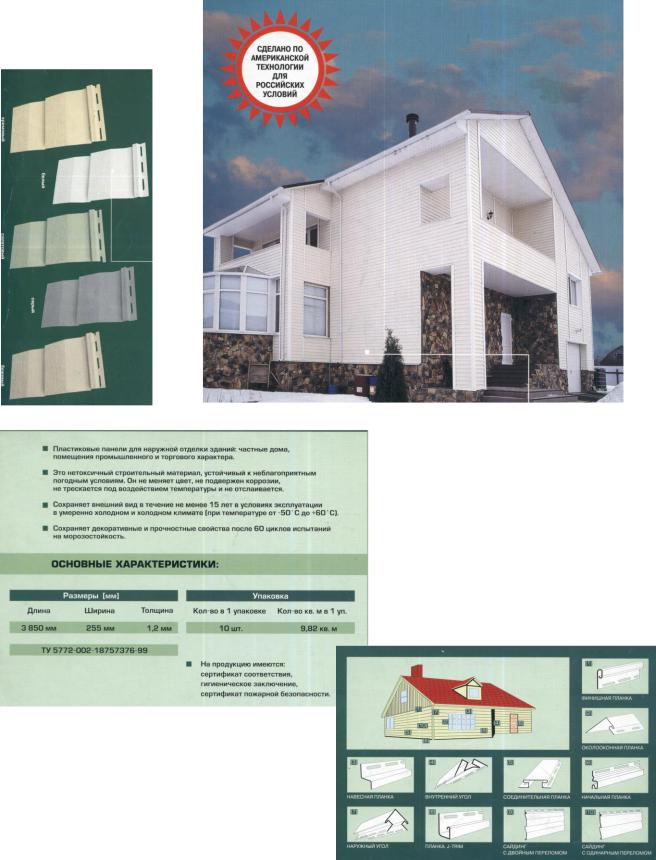

Виниловый сайдинг «АЛЬТА ПРОФИЛЬ»

Рисунок 124 – Виниловый сайдинг АЛЬТА ПРОФИЛЬ

Гидро- и пароизоляционные мембраны

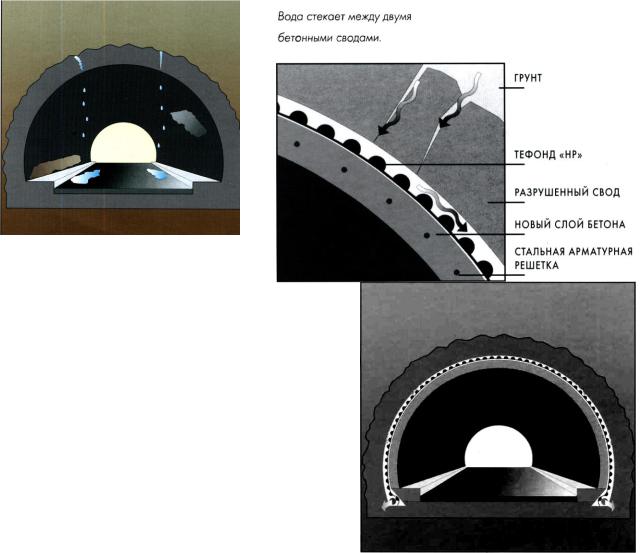

Обеспечение водонепроницаемости

– одно из основных требований при строительстве тоннелей для движения автомобильного и железнодорожного транспорта. Водная эрозия бетонного свода, стекающая вода, образование наледей

должны быть предотвращены для обеспечения безопасности движения и увеличения срока службы сооружений. Просачивание воды с поверхности земли и из водоносных подземных жил внутрь тоннеля происходит сквозь грунт, скальные породы и через трещины в бетоне. Инфильтрация чрезвычайно затрудняет строительство свода,

161

так как после установки арматуры и последующей заливки бетона может произойти местный размыв конструкции и она не будет безопасной. Трещины в своде образуются в результате усадки бетона после его заливки, действия местных неравномерных нагрузок или при производстве каких-либо работ. Инфильтрация воды опасна не только для участников движения, но и для самой конструкции. Постоянный контакт с влагой постепенно ослабляет ее (рисунок 125). Все вышесказанное справедливо также и для старых реконструируемых тоннелей. Обычно в случаях протечки пользуются методом деривации и выведения потока воды из объекта. Такое техническое решение и применяемые материалы не всегда приводят к эффективным результатам. Водонепроницаемые накладки часто разрушаются или происходит их структурное ослабление при инъекцировании бетона под высоким давлением в образовавшуюся трещину. Поэтому остается высокой вероятность новой протечки.

ТЕФОНД НР отличается высоким механическим и эксплуатационным качеством, защищает всю конструкцию от воздействия химических веществ и ка- ких-либо субстанций, присутствующих в воде, предотвращает размывание бетона и отводит скапливающуюся влагу в дренажные трубы (рисунки 126, 127).

Рисунок 125 – Протечки воды внутрь тоннеля могут разрушить кон-

струкцию и предоставляют опасность для движения

Рисунок 126 – При реконструкции старых тоннелей ТЕФОНД НР располагается между сводом и вновь отлитой поверхностью

Рисунок 127 – Строительство новых тоннелей с применением ТЕФОНДА НР

Обеспечение оптимального влажностного режима внутри помещения, многолетней службы теплоизоляционного материала и строительной конструкции возможно с

применением гидро- и пароизоляционных материалов.

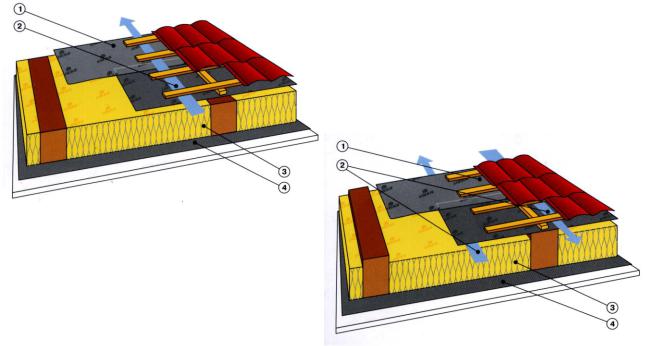

Ниже в таблицах 44 и 45 приведены виды подкровельных материалов, а также их технические характеристики (рисунок 128).

162

Таблица 44 – Виды подкровельных материалов URSA®

Марка |

URSA® SECO 400 |

URSA® SECO 500 |

URSA® SECO 1000 |

URSA9 SECO |

|

|

|

|

STORM |

Ширина, м |

1,5 |

2,0 |

1,5 |

1,5 |

|

|

|

|

|

Длина, м |

50 |

50 |

50 |

50 |

|

|

|

|

|

Толщина, м |

0,25 |

0,15 |

0,29 |

0,24 |

|

|

|

|

|

а |

б |

|

в |

г |

Рисунок 128 – Гидро-и пароизоляционные мембраны URSA®: |

|

||||||||||

а, б – пароизоляция на основе полипропилена для |

в – гидроизоляционное |

г – гидроизоляционное |

|||||||||

покрытие на основе по- |

паронеприницаемое |

||||||||||

скатных крыш, перекрытий и стен; |

|

||||||||||

|

липропилена |

повы- |

покрытие на основе по- |

||||||||

|

|

||||||||||

|

|

шенной |

паропрони- |

липропилена |

|

||||||

|

|

цаемости для |

скат- |

повышенной прочно- |

|||||||

|

|

ных крыш, с возмож- |

сти |

для всех видов |

|||||||

|

|

ностью |

монтажа. |

скатных крыш. Тре- |

|||||||

|

|

Может |

применяться |

бует |

при |

монтаже |

|||||

|

|

как ветрозащита; |

воздушного |

зазора |

|||||||

|

|

|

|

|

|

|

над теплоизоляцией.. |

||||

Таблица 45 – Характеристики подкровельных материалов URSA® |

|

||||||||||

|

|

|

|

|

|

|

|

||||

|

URSA® |

|

URSA® |

|

URSA® |

|

URSA® |

||||

Свойства* |

SECO 400 |

SECO |

|

SECO |

|

SECO |

|||||

|

|

|

500 |

|

1000 |

|

STORM |

||||

|

|

|

|

|

|

|

|

|

|

|

|

Вес, г/м2 |

50 |

|

|

140 |

|

|

85 |

|

|

135 |

|

Паропроницаемость (r/M2-d) |

18 |

|

0,31 |

|

1600 |

|

|

0,33 |

|||

Ультрафиолетовая стабильность |

2-3 |

|

|

|

|

|

|

4 |

|

||

|

|

|

|

|

|

|

|

||||

Температура применения, °С |

|

|

|

Минус 40 до плюс 80 |

|

||||||

|

|

|

|

|

|

|

|

|

|

||

Горючесть |

|

|

|

|

В2 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|||

Эквивалентная диффузионная |

2,2 |

|

|

100 |

|

0,02 |

|

|

139,4 |

||

толщина Sd, m |

|

|

|

|

|

|

|

|

|

|

|

Давление, мм, водяного столба |

|

|

|

|

|

> 2000 |

|

> 4000 |

|||

|

|

|

|

|

|

|

|

|

|

||

Разрывная нагрузка при растяже- |

200,5 |

|

120,7 |

|

|

195 |

|

|

1049 |

||

нии, Н/5см |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание * – показатели соответствуют стандартам DIN

URSA® SECO 400 и URSA® SECO 500 – предназначены для создания паронепроницаемого барьера на внутренней поверхности скатных крыш, перекрытий и стен. Она способствует длительному сохранению свойств теплоизоляции, препятствуя проникновению водяного пара из внутреннего пространства помещения в строительные конструкции и исключая его накопление в слоях теплоизоляции.

163

URSA® SECO 1000 и URSA® SECO STORM – предназначены для предотвращения попадания влаги в теплоизоляционные материалы через возможные дефекты кровельного покрытия в процессе эксплуатации и при монтаже.

При ограниченной высоте пространства для укладки утеплителя и невозможности устройства вентилируемого зазора между утеплителем и гидроизоляционным покрытием рекомендуется применять URSA® SECO 1000, гидроизоляционное покрытие повышенной паропроницаемости. Как показано на рисунке 128, URSA® SECO 1000 укладывается непосредственно на утеплитель и крепится к стропилам с помощью гвоздей с плоской шляпкой или скобами механического степлера. Таким образом, утеплитель и стропильные конструкции на протяжении всего срока эксплуатации защищены от возможного увлажнения через протечки кровли. В то же время благодаря повышенной паропроницаемости гидроизоляции обеспечивается эффективный отвод паров, поступающих изнутри помещения через возможные неплотности пароизоляции URSA® SECO 400, в вентилируемый зазор над гидроизоляцией. URSA® SECO 400 – материал нового поколения. При небольшом весе имеет высокую прочность.

При наиболее часто встречающемся способе утепления скатной крыши, гидроизоляция устанавливается с зазором над утеплителем. В данном случае это URSA® SECO STORM, гидроизоляционное покрытие повышенной прочности. URSA® SECO STORM крепится к стропилам гвоздями, а затем брусками контробрешетки. В такой конструкции не требуется высокой паропроницаемости мембраны, так как удаление паров из утеплителя происходит за счет вентиляции зазора, при этом высокие прочностные свойства URSA® SECO STORM обеспечивают сохранение вентилируемого зазора на протяжении всего срока службы крыши. URSA® SECO 500 – традиционная пароизоляция на основе полиэтилена, имеет повышенную прочность по сравнению с обычным полиэтиленом (рисунки 129, 130).

Рисунок 129 – Конструкция теплой кровли с использованием URSA®

SECO 1000:

1 – гидроизоляция URSA® SECO 1000; 2 – воздушный зазор; 3 – теплоизоляция URSA® SECO 1000; 4 – паро-

изоляция URSA® SECO 1000

Рисунок 130 – Конструкция теплой кровли с использованием URSA® SECO

STROM:

1 – гидроизоляция URSA® SECO STROM; 2 – воздушный зазор; 3 – теплоизоля-

ция URSA® SECO STROM; 4 – пароизоляция

URSA® SECO STROM

164

Между собой отдельные полосы паро- и гидроизоляции укладываются внахлест и герметизируются при помощи специальной клейкой ленты или клея.

STEINOPHON ™ 290 тип В – применяется для тепло-, звуко- и пароизоляции жилых, производственных и иных помещений. Его используют в конструкции теплых полов, трубопроводов, в качестве экрана за радиаторами, а также в банях, саунах. Эффект теплозащиты обеспечивается за счет низкой теплопроводности пенополиэтилена и высокой отражающей способности металлизированного полипропилена или алюминиевой фольги (таблица 46).

Таблица 46 – Теплоотражающая изоляция STEINOPHON TM 290 тип В (фольга и вспененный полиэтилен)

Герметизирующие материалы. Герметики – материалы и изделия, обес-

печивающие влаго- и воздухонепроницаемость стыковых сопряжений строительных деталей и конструкций.

Гернит П – пористая прокладка dim 20…60 мм, с воздухо- и водонепроницаемой пленкой на поверхности, изготавливают на основе стойкого негорючего полихлоропренового каучука – наирита.

Уплотнительные прокладки из пенополиуретана в виде лент (УЛП) изготавливают из эластичного пенополиуретана, пропитанного синтетической смо-

лой, что придает ему гидрофобность.

Каучуковые уплотнительные ленты УЛК. Изготавливают из вспененной резины с плотностью 180...200 кг/м3, пропитанной смолой. Такие ленты дешевле пенополиуретановых, а по свойствам близки к ним.

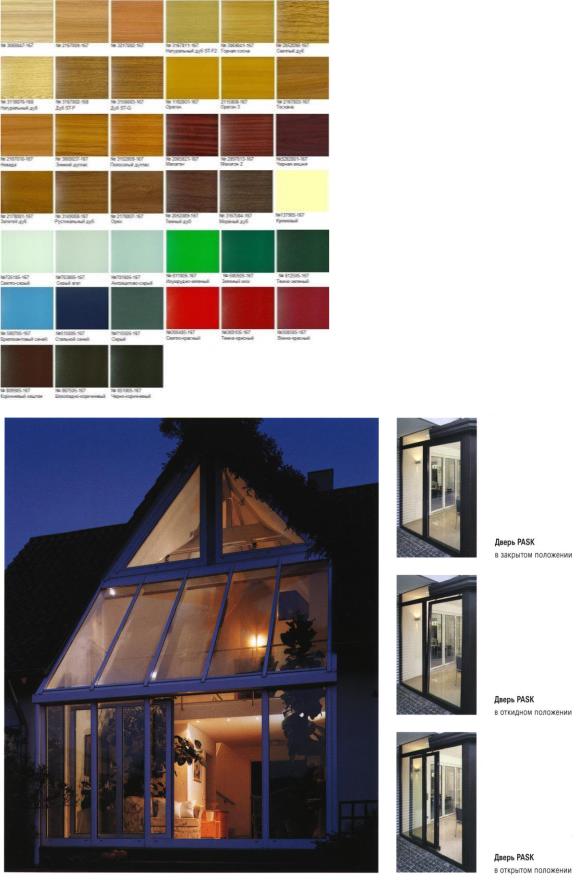

Оконные и дверные блоки из пластиков.

Современные пластиковые окна могут значительно понизить уличные шумы, особенно это хорошо для тех, кто живет рядом с трамвайной линией или оживленной трассой. Помимо этого, пластиковые окна в зимний период помогают сберечь тепло и комфорт в помещении (рисунок 131).

Рисунок 131 – Пластиковые окна КВЕ – разнообразие формы и цвета

165

Окна из поливинилхлорида (ПВХ) могут быть ламинированы при помощи любых акриловых пленок как с одной, так и с двух сторон. Технология производства пластиковых окон заключается в том, что профили нагреваются до большой температуры и когда профиль нагрет на него наносится слой специального клея, затем воспользовавшись термической активацией, пленку прикрепляют к оконному профилю при помощи специальных нажимных роликов (рисунок 132).

Рисунок 132 – Цветовая гамма акриловых пленок для окон из ПВХ

Рисунок 133 – Параллельно-отставные, раздвижные и откидные пластиковые

PASK-двери фирмы SCHÜCO

За последние несколько лет двери из ПВХ получили широкое распространение. Многообразие дизайна, превосходные качества и высокие техниче-

166

ские характеристики, практичность в использовании – вот причины того, что пластиковые двери потеснили на рынке другие виды дверей (рисунок 133).

На российском рынке широко представлена продукция как отечественных, так и зарубежных производителей профильных систем окон и дверей. Среди самых популярных производителей можно назвать немецкие фирмы:

КВЕ, REHAU, THYSSEN, VEKA и др.

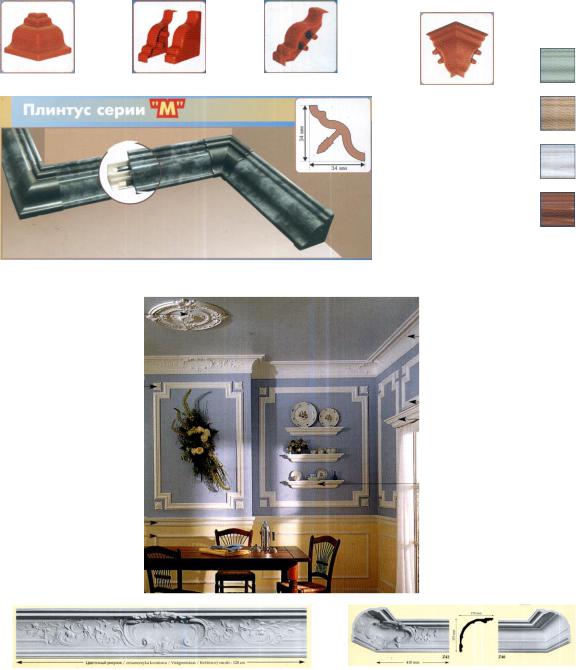

Погонажные изделия: плинтусы потолочные и напольные, уголки внутренние и внешние и т.д. (рисунок 134).

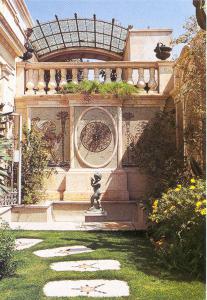

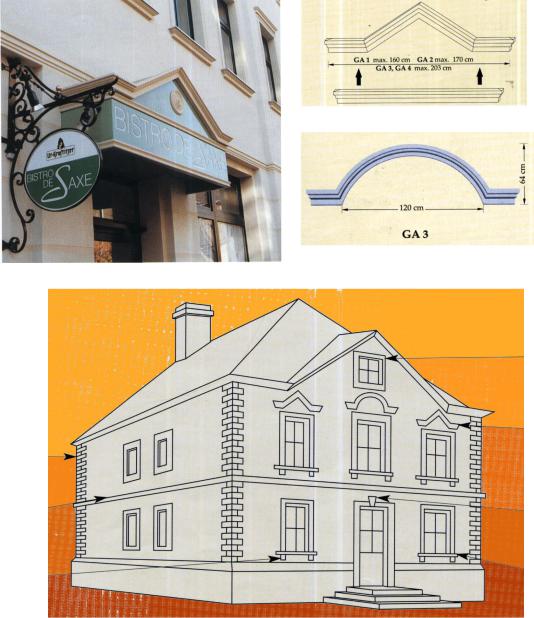

Декоративные профили: карнизы с орнаментом, молдинги, бордюры, угловые элементы, колонны, потолочные розетки, светильники, панно и фрагменты орнамента, пьедесталы и статуи (рисунки 135, 136).

Наружный |

Торцевая |

Соединительный |

Внутренний |

угол |

заглушка |

элемент |

угол |

Цветовая

гамма

Рисунок 134 – Фурнитура

розетка

профиль

декоративный элемент

рама

карниз

полка - консоль

плоский молдинг рейка

Рисунок 135 – Профили ARSTYL

167

|

Фронтон |

Плита |

|

Плоский |

Цоколь |

профиль |

|

|

Подоконник |

Консоль |

|

Рисунок 136 – Варианты использования ПВХ в отделке фасадов

Отделочные листовые материалы. Декоративные бумажно-слоистые пластики. Для получения одного листа ДБСП используют 20...30 листов пропитанной формальдегидным полимером крафт-бумаги (небеленая сульфатная целлюлоза), образующих основу пластика, и 1...3 листа кроющей декоративной бумаги (беленая сульфатная целлюлоза), пропитанных прозрачным карбамидным полимером.

Основная область применения ДБСП – мебель для кухонь, встроенная мебель и облицовка столярных строительных изделий. Благодаря высокой прочности и износостойкости его применяют для облицовки стен помещений с большой интенсивностью эксплуатации (вестибюли, коридоры, аудитории), а благодаря водостойкости и гигиеничности – для отделки ванных и туалетных помещений, лабораторий.

Тепло- и звукоизоляционные материалы

168

Уникальные газонаполненные пластмассы создают путем диспергирования в полимерной матрице газообразной фазы.

Создание газообразной дисперсной фазы в полимерных композитах производится с помощью вспенивающих веществ, виды которых приведены ниже: производство вспененных латексов, реактопластов и термопластов из олигомеров (воздух); формованных изделий из пластифицированного поливинилхлорида (углекислый газ); вспененных пластиков из ацетилцеллюлозы (легкокипящие жидкости); пенополиуретанов (газы, образующиеся при химической реакции поликонденсации); пенопластов и пористых резин (газы, выделяющиеся при разложении специальных веществ); синтактные пены (полые микросферы).

Газонаполненные полимеры подразделяются на пенопласты, поропласты, интегральные и синтактные пены.

У пенопластов газовые ячейки не сообщаются между собой, а материал имеет закрытую пористую структуру. Поропласты имеют открытую пористую структуру, их ячейки сообщаются между собой. У интегральных пен наружные слои материала являются монолитными, а внутренние имеют ячеистую структуру. Синтактные пены имеют закрытую пористую структуру за счет введения полых микросфер.

Пенопласт ПС-1 выпускают в виде плит размером до 2000x2000 мм, толщиной от 40...50мм, плотностью 60...220 кг/м3 (в зависимости от количества газообразователя). Применяют для изготовления крупных самонесущих ограждающих панелей, в которых предусмотрены закладные детали, несущие элементы для соединения панелей друг с другом.

Жесткий пенополивинилхлорид (ПВХ-1, ПВХ-2). Используют главным обра-

зом в качестве тепло- и звукоизоляционного материала для среднего слоя трехслойных панелей стен и плит покрытий жилых, общественных и промышленных зданий. В некоторых случаях его используют в качестве заполнителя, воспринимающего часть нагрузки.

Состав пенопласта ПХВ-1 следующий: поливинилхлорида – 100, метилметакрилата (повышает текучесть полимера) – 25, порофоза ЧХЗ-57 – 0,3...0,8, углекислого аммония – 10... 16 и бикарбоната натрия – 8 частей по массе.

Эластичный пенополивинилхлорид (ПВХ-3) получается из того же сырья и

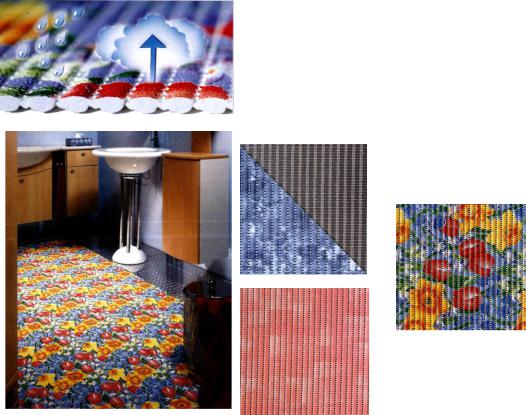

по той же технологии, что и жесткий пенопласт с добавлением пластификатора. Выпускают в виде плит размером 500x500x40 мм. Фирма FRIEDOLA (Германия) выпускает коврики из вспененного ПВХ (рисунок 137).

Российский производитель мелкого профиля из вспененного и жесткого ПВХ – фирма ONMUNA. Из него также изготавливают малые архитектурные формы (рисунок 138).

Минора – самая легкая жесткая газонаполненная пластмасса на основе мочевиноформальдегидных смол с открытой пористой структурой. Используют для теплоизоляции холодильников и для заполнения полостей в трехслойных конструкциях.

Пенонолиуретан. Приготавливают две смеси при температуре 50...80 °C: одну из изоцианата или замещенного изоцианата; другую из полиэфира, эмульгатора, катализатора и воды. Смеси затем выдерживают при температуре

169

28.. .35 °С. Из ППУ изготавливают плиты РЕГЕНТ, а также скорлупы, вентиляционные короба, утеплители для стен и кровли.

Пенопласт ПУ-101 выпускают в виде прямоугольных плит длиной и шириной не менее 0,45…0,55 м и толщиной до 60 мм; плотностью 100...200 кг/см3 и прочностью 0,5...2,5 МПа. Применяют для среднего слоя трехслойных ограждающих конструкций (панелей стен и плит покрытий), в виде скорлуп для изоляции трубопроводов, холодного и горячего водоснабжения.

Коврики Friedoia изготавливаются из экологически чистых компонентов и не содержат ни асбеста, ни формальдегида.

Материал легко кроить простыми ножницами.

Рисунок 137 – Напольные покрытия. Коврики из вспененного ПВХ (FRIEDOLA, Германия)

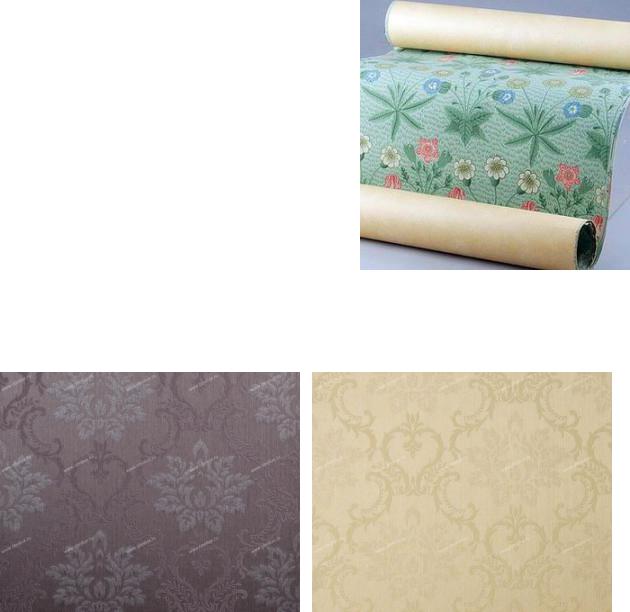

Обои для интерьера

В дизайн-бюро ARTE первыми начали использовать твердый винил для производства обоев. Надо сказать, что и сегодня коллекции из твердого винила от ведущих производителей, таких как ARTE, EIJFFINGET, TEXAM и INALTERA, имеют неоспоримые преимущества перед конкурирующими марками – это не только уникальные дизайнерские разработки, но и особое внимание, уделяемое экологии покрытий.

Обои из твердого винила. Во-первых, для производства этих обоев используется «выпаренный винил», т.е. винил, прошедший специальную термическую обработку, в результате которой он становится абсолютно инертным при стандартных изменениях температур. Такой винил не впитывает и не выделяет запахов.

Во-вторых, для основы этих покрытий используются трехслойная бумага, имеющая уникальную капиллярную структуру, или нетканые материалы с высоким содержанием натуральных волокон, также выполняющих функцию капилляров.

170

Рисунок 138 – Колонны из жесткого ПВХ

171

Благодаря такой основе излишки влаги из стен впитываются и по капиллярным каналам выводятся через естественные соединения, что исключает образование на полотне конденсата (рисунок 139).

Обои из этого материала имитируют любую, даже самую сложную фактуру, при этом обладают высокой износостойкостью, не выгорают и не желтеют.

Рисунок 139 – Обои из твердого винила

Обои из полиуретана на нетканой ос-

нове. Верхний слой этих обоев сделан из полиуретана, вкупе с нетканой основой это придает им высокую износостойкость. Современная цветовая гамма вместе со стильными геометрическими рисунками являются новой интерпретацией графиче-

ского стиля future-sixties.

Благодаря износостойкости и цветоустойчивости этих обоев они могут быть с

успехом применены в общественных помещениях практически с любой интенсивностью использования. Эти обои легко клеить, и при соблюдении технологии склейки стык между полотнами незаметен (рисунок 140).

Рисунок 140 – Обои из полиуретана на нетканой основе

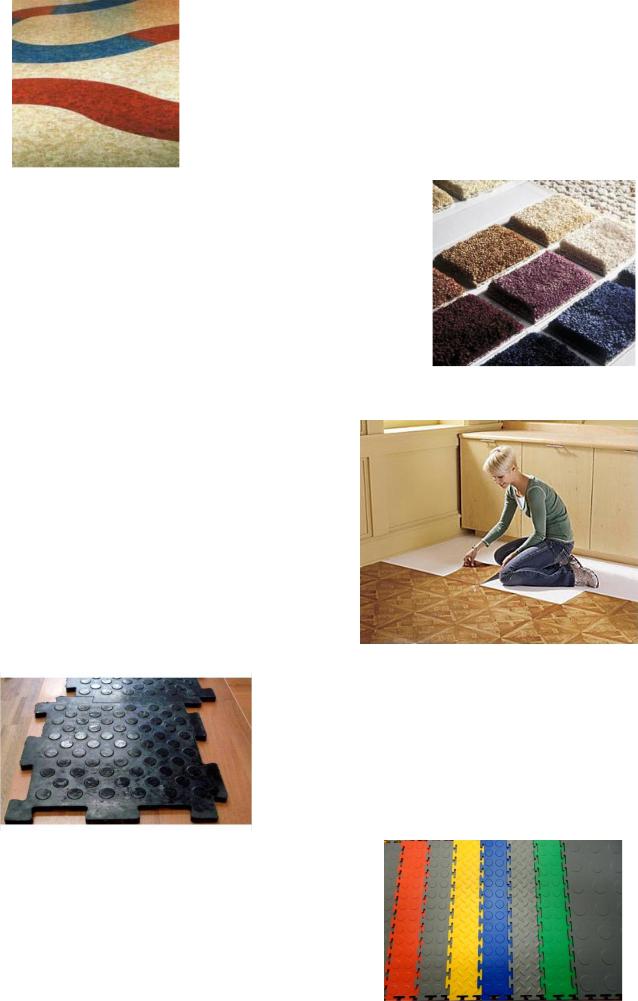

Напольные покрытия

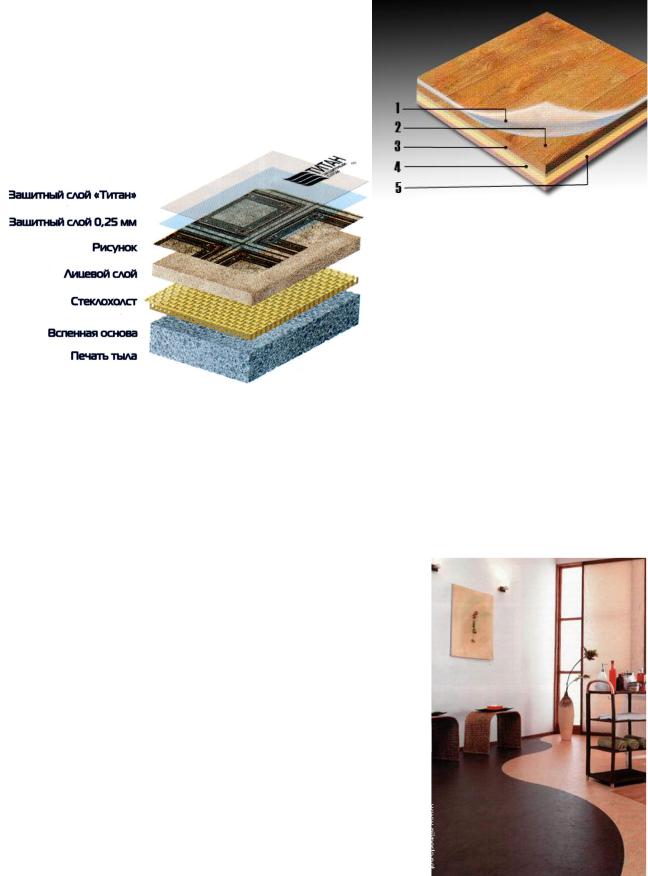

Поливинилхлоридный линолеум. Имеет большую прочность, хорошую сопротивляемость истиранию, не подвергается гниению, имеет малую теплопроводность и гигиеничность. В качестве подосновы наиболее часто применяют льняные, джутовые и кенафные ткани. Теплоизоляционный и звукопоглощающей подосновой являются войлок и другие волокнистые материалы (кордельная, полукордельная, джутовая и другие кенафные ткани). Поливинилхлоридный теплоизоляционный линолеум на волокнистой основе представляет собой двухслойный отделочный материал. Верхний слой – поливинилхлоридная

172

пленка, нижний – антисептированная нетканая (волокнистая) прокладка. Применяют в производственных учреждениях, больницах, жилых зданиях, детских учреждениях, где требуются теплые полы (рисунок 141).

Выпускает универсальные напольные покрытия из ПВХ фирма NOVILUX, Шотландия (рисунок 142).

Рисунок 141 – Поливинилхлоридный (ПВХ) линолеум:

1 – слой износа; 2 – рисунок дизайна; 3 – вспененный ПВХ; 4 – стекловолокно;

5 – джутовая ткань или полиэфирный материал

Рисунок 142 – Структура гетерогенного линолеума

Коллоксилиновый линолеум (нит-

роцеллюлозный – продукт нитрации древесной или хлопковой целлюлозы). Он всегда однослойный и с характерным блес-

ком. Линолеум получают на основе коллоксилина, пластификаторов, наполнителей (гипс, асбест, глинозем) и красителей. Для снижения горючести в состав вводят антипиренборную кислоту. Стабилизирующие свойства придают материалу производные мочевины. Этот вид покрытия обладает характерным красным или коричневым цветом. К его преимуществам относится хорошая эластичность даже при отрицательных температурах и влагостойкость. Недостаток

– повышенная возгораемость, риск усадки, высокий коэффициент теплоусвоения, неустойчивость к кислотам, щелочам и растворителям. Его применяют только в производственных и общественных заведениях (рисунок

143).

Рисунок 143 – Сочетание линолеума-релина и коллоксилинового линолеума

Глифталевый (алкидный) линолеум. Получа-

ют нанесением на джутовую ткань смеси из алкидного полимера, модифицированного растительными маслами, и наполнителей (древесной и пробковой муки). По своим физико-механическим свойствам алкидный линолеум несколько выше поливинилхлоридного (рисунок 144).

173

Рисунок 144 – Глифталевый линолеум

Ворсолин – теплоизоляционное покрытие для полов, которое представляет собой нетканый двухслойный материал: верхний слой – петельный ворс (или беспетлевой) из синтетической пряжи одноцветной или многоцветной (смеси капрона с медно-аммиачными волокнами в соотношении 1:1) и нижний – поливинил-

хлоридная пленочная основа (рисунок 145).

Рисунок 145 – Ворсолин

Ворсонит – рулонный одноили двухслойный материал. Сырьем для него являются холсты из полиэфиров, полиамидов и других полимеров. Холст пропитывают жидким связующим, подвергают термообработке и отделке.

Поливинилхлоридные плитки изготавливают на

основе поливинилхлорида с применением в качестве пластификатора дибутилфталата, наполнителя – древесной муки и талька. Для придания необходимого цвета вводят пигменты (рисунок 146).

Рисунок 146 – Поливинилхлоридные плитки

Резиновые плитки. Изготавливают из

отходов резины. Они обладают повышенной износостойкостью, химической стойкостью и хорошими диэлектрическими показателями (рисунок 147).

Рисунок 147 – Резиновые плитки

Фенолитовые плитки. Изготавливают из

новолачного фенолформальдегидного полимера, отвердителя и порошкообразных наполнителей минерального или органического происхождения: каолина, талька, слюды, древесной муки (рисунок 148).

Рисунок 148 – Фенолитовые плитки

На рисунке 149 представлено напольное покрытие КОВРОЛИН BERRY TUFT (Франция), а на рисунке 150 – испытание напольных покрытий на истирание

174

Коллекция Boulevard Ширина рулона – 4 м

Основа – искусственный джут Материал волокон – 100 % РА Тип ворса – кат-луп Вес верхнего слоя – 1000 г/м2

Рисунок 149 – Напольное покрытие КОВРОЛИН BERRY TUFT (Франция)

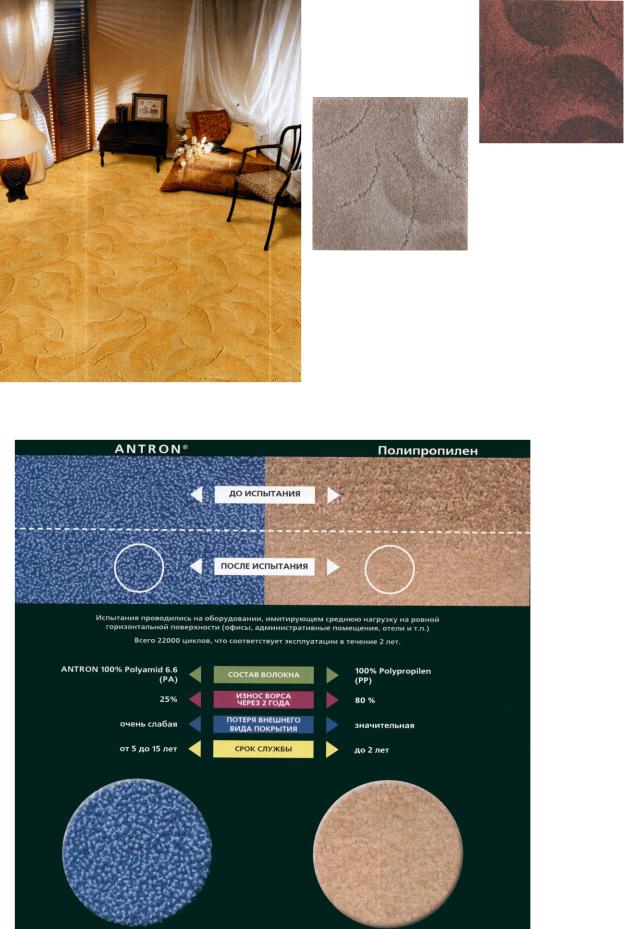

Рисунок 150

– Ковровые покрытия из полиамида

(ANTRON)

и полипропилена до и после испытания

175

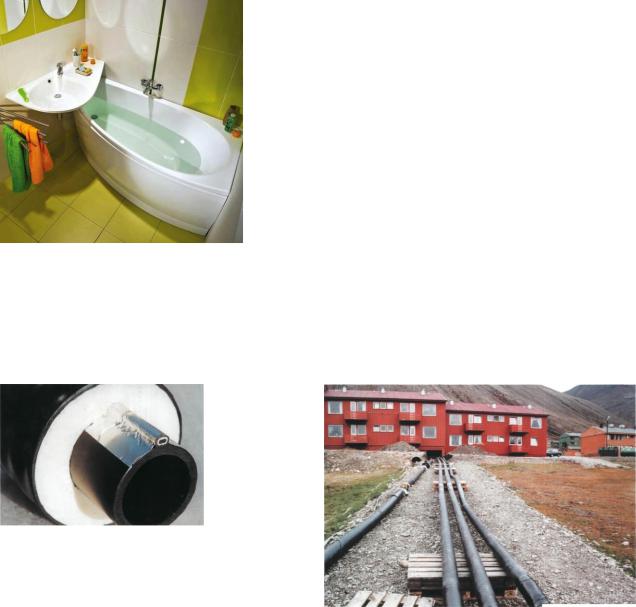

Сантехнические материалы и изделия

Акриловые ванны изготавливают из листового акрила, который нагревается и в специальной вакуумной камере формируется в корыто нужной формы. Толщина чистого литьевого акрилового листа высокого качества составляет 5…6 мм. Ванны из акрила достаточно устойчивы к появлению внешних дефектов (трещины, сколы), но поцарапать их довольно легко. К преимуществам акриловых ванн можно отнести разнообразие форм и оттенков (рисунок 151).

Рисунок 151 – Акриловая ванна и умывальник

Небольшой вес акрилового умывальника (до 2

кг) и прочность устраняют проблемы с монтажом, делают эксплуатацию безопасной. Антибактериальные свойства материала также немаловажное преимущество.

Трубы из полиэтилена вобрали в себя все

преимущества ранее известных труб, но имеют и ряд уникальных полезных качеств. Срок службы полиэтиленовых труб доходит до

50…100 лет, это в 3…5 раз дольше, чем эксплуатационный период стальных (рисунок 152).

Трубы из полиэтилена экологически безопасны: нейтральны к химически агрессивным средам, не зарастают отложениями, устойчивы к коррозии и размножению бактерий. Они могут применяться при бестраншейной прокладке в условиях городских водопроводов и канализаций (рисунок 153).

Рисунок 152 – Гибкая полиэтиленовая труба с электрообогревом (производитель ЗАО «Завод АНД Газтрубпласт», Москва)

Рисунок 153 – Использование полимерных труб сильно упрощает строительство коммунальных сетей в условиях Заполярья (Лонгьирбюен, Шпицберген)

Пластиковые трубы в 5…7 раз легче стальных, поэтому их легко перевозить и монтировать. Стоит отметить, что сварка труб из полиэтилена полностью автоматизирована и легко выполняется небольшим количеством персонала. Полиэтиленовые трубы пластичны и способны выдерживать множество циклов замораживания и оттаивания. Прочностные характеристики полиэтиленовых

176

труб позволяют использовать их в очень сложных условиях городских комму- |

||||||

никаций, что в итоге и обусловливает выбор такого вида водопроводов во мно- |

||||||