Djerichov_uchebn_ch2_145_256

.pdf

мых нефтяной промышленностью, предпочтительнее могут быть минеральные масла, содержащие специальные присадки и составщиет приблизительно 10 % от всего объема масла, которые обеспечивают специальные свойства, необходимые для работы трансмиссии.

2.Трансмиссионное масло должно иметь специальные свойства, определяющие коэффициент трения и устойчивость к окислению. Поэтому с точки зрения вязкости трансмиссионные масла попадают в категориюSAE 10, т. е. ктакиммаслам, укоторыххорошиесвойствапри низких температурах.

3.Основноеназначениетрансмиссионногомаславгидросистеме– это быстрое формирование силы во фрикционных элементах управления. Поэтомумасло должнобыть, повозможности, несжимаемымипри этом выполнять свои пять основных функций:

передавать мощность двигателя в гидротрансформаторе;

поглощать и отводить тепло из гидротрансформатора в ради-

поглощать и отводить тепло из гидротрансформатора в ради-

атор;

формировать давление в системе управления; обеспечивать охлаждение фрикционных элементов управления

трансмиссии;  использоваться для смазки зубчатых зацеплений, подшипников

использоваться для смазки зубчатых зацеплений, подшипников

каченияискольжения, фрикционных дисков, ленточных тормозовит. д.

4.Для обеспечения вышеперечисленных требований используются присадки, которые обеспечивают маслу дополнительные свойства, необходимые для нормальной работы трансмиссии.

5.Трансмиссионное масло должно обладать высоким противодействиемк окислению, которое возникает из-завысокойтемпературы. Основным источником тепловыделения в автоматических коробках переключения передач является, прежде всего, гидротрансформатор, температуракоторогоможетдостигать315 °C, итепло, образующеесяприэтом, должнобытьпоглощеномасломирассеяно. Еслимаслоневыдерживает высокой температуры, то оно начинает окисляться, что приводит к коррозии и износу.

6.Для обеспечения постоянной вязкости масла независимо от измененияеготемпературыслужат присадкивязкости. Принизкихтемпературах масло должно быть достаточно жидким, чтобы не создавать дополнительногосопротивленияпризапускедвигателя. Однакоононедолжно снижать свою вязкость и при высоких температурах, чтобы не вызывать тем самым слишком большие утечки в системе управления.

7. Кроме противоокислительных присадок и присадок вязкости трансмиссионные масла включают в себя:

Дисперсанты. Их назначение взвешивать грязь и препятствовать появлению отстоя.

Дисперсанты. Их назначение взвешивать грязь и препятствовать появлению отстоя.

Износостойкие присадки. Эти присадки на основе цинка предназначены для уменьшения износа зубчатыхзацеплений, втулок и упорных шайб.

Износостойкие присадки. Эти присадки на основе цинка предназначены для уменьшения износа зубчатыхзацеплений, втулок и упорных шайб.

Ингибиторкоррозиидляпредотвращениякоррозиивтулок, упорных шайб, масляного радиатора и мест сварки.

Ингибиторкоррозиидляпредотвращениякоррозиивтулок, упорных шайб, масляного радиатора и мест сварки.

Модификатор трения, способствующий увеличению коэффициента жидкостного трения между фрикционными накладками и стальными поверхностями элементов управления.

Модификатор трения, способствующий увеличению коэффициента жидкостного трения между фрикционными накладками и стальными поверхностями элементов управления.

Присадки совместимости, позволяющие в течение длительноговременибытьсовместимымисматериалами, используемымивтрансмиссии. Они не должны позволять маслу химически реагировать с металлами и эластичными резинотехническими материалами уплотнений.

Присадки совместимости, позволяющие в течение длительноговременибытьсовместимымисматериалами, используемымивтрансмиссии. Они не должны позволять маслу химически реагировать с металлами и эластичными резинотехническими материалами уплотнений.

Антипенныеприсадки, уменьшающиевспениваниемасла, котороеможетвозникатьврезультатеработыгидротрансформатораипланетарных механизмов.

Антипенныеприсадки, уменьшающиевспениваниемасла, котороеможетвозникатьврезультатеработыгидротрансформатораипланетарных механизмов.

8.Отечественнаяклассификациятрансмиссионныхмаселотражена

вГОСТ 17479.2–85. ЭтотГОСТ распространяется на минеральные масла, применяемые для смазывания агрегатов трансмиссий автомобилей, тракторов, тепловозов, сельскохозяйственных, дорожных, строительных машин и судовой техники. В зависимости от кинематической вязкости притемпературе100 °C трансмиссионныемасладелятсяначетырекласса, в соответствии с которыми ограничены допустимые пределы кине-

матическойвязкостипри100 °C иотрицательнаятемпература, прикото-

ройдинамическаявязкостьнепревышает150 Па  с. Этавязкостьсчитается предельной, так как при ней еще обеспечивается надежная работа агрегатов трансмиссии.

с. Этавязкостьсчитается предельной, так как при ней еще обеспечивается надежная работа агрегатов трансмиссии.

9.Многие нефтеперерабатывающие заводы (НПЗ) и российские фирмыпомимомасел, выпускаемыхпоГОСТамиобщеотраслевымтехническим условиям, вырабатывают трансмиссионные масла под своей торговоймаркойпособственнымтехническимусловиям(ТУ). Разработка ТУ предприятиями-изготовителями связана с тем, что масло не по всем показателям отвечает требованиям ГОСТов на масла аналогичного назначения. Однако изготовление трансмиссионного масла по ТУ возможно лишь в том случае, если на него в установленном порядке оформлен

допуск к производству и применению.

184 |

185 |

Контрольныевопросы

1.Основное назначение трансмиссионных масел.

2.В каких условиях работают трансмиссионные масла?

3.Какиеосновныетребованияпредъявляютсяктрансмиссионныммаслам?

4.Что такое фрикционные механизмы мокрого типа?

5.Какие требования предъявляются к трансмиссионным маслам, работающим во фрикционных механизмах мокрого типа?

6.В чем заключается принцип работы планетарной передачи?

7.Устройство и принцип действия гидротрансформатора.

8.Устройство и принцип действия гидравлического усилителя руля.

9.Вчемзаключаетсясмазывающаяспособностьтрансмиссионныхмасел?

10.Какиепоказателиотносятсяккосвеннымхарактеристикамтрансмиссионных масел?

11.Что такое вязкость трансмиссионного масла?

12.Вчемзаключаетсятемпературнаязависимостьвязкоститрансмиссионного масла?

13.Что такое термостабильность трансмиссионного масла и его стойкость

кокислению?

14.Вчемзаключаютсяантикоррозионныесвойстватрансмиссионныхмасел?

15.Что такое эластомеры ив чем заключается совместимость трансмиссионного масла с ними?

16.Как оценивается качество трансмиссионного масла?

17.Как классифицируются трансмиссионные масла по системе SAE?

18.Как классифицируются трансмиссионные масла по системеAPI?

19.Как классифицируются трансмиссионные масла по системе ZF?

20.Как классифицируются трансмиссионные масла по отечественной системеГОСТ?

21.Влияние свойств трансмиссионных масел на работу механических коробок переключения передач.

22.Влияние свойств трансмиссионных масел на работу гипоидной конусной передачи.

23.Влияниесвойствтрансмиссионныхмаселнаработучервячныхпередач рулевых механизмов.

24.Какие требования предъявляются к трансмиссионным маслам, работающим в автоматической коробке переключения передач?

25.Какие бывают эксплуатационные группы трансмиссионных масел российского производства?

26.Какую роль выполняют трансмиссионные масла в гидромеханических и гидрообъемных передачах?

27.Физико-химическиепоказателитрансмиссионныхмасел, применяемых для гидромеханических передач и их характеристики.

28.Особенности применения трансмиссионных масел при низких темпе-

ратурах.

29.Периодичностьзамены трансмиссионныхмаселотечественногопроиз-

водства.

186

Глава5. ПЛАСТИЧНЫЕСМАЗКИ

5.1. Общие сведенияо пластичных смазках

Пластичныесмазкипредставляютсобойпастообразныесмазочные материалы. Основной причиной применения пластичных смазок являются условия, при которых смазывание обычными жидкими маслами невозможно либо нецелесообразно.

Поэтомутребования кпластичным смазкам все болееиболее ужесточаются. Приэтомнемалоевлияниеотводитсявопросамдолговечности смазок, т. е. сохранению их свойств в процессе эксплуатации.

Долговечныеспециализированныепластичныесмазкинаходятприменение в узлах ходовой части автомобилей.

Состав смазок оказывает существенное влияние на их свойства, которые зависят от компонентов, использованных при их производстве.

Суть смазывания пластичными смазками заключается в том, что благодаря своей структуре они обладают прекрасными адгезионными свойствами. Онипостепенновыделяютмасло, входящеевихсостав, для смазывания трущихся поверхностей деталей и длительное время удерживаютсявузлахтрения, вкоторыхобычныежидкиемаслаудерживаться не способны.

В зависимостиот основного назначения пластичные смазки разделяютсянаантифрикционные, консервационные(защитные), уплотнительные.

Кроме классификации по назначению пластичные смазки класси-

по составу (в зависимости от применяемых загустителей); деформируемости (консистенции); температурномудиапазонуприменения(высокотемпературные,

низкотемпературные);  диапазону применения (обычные, специальные, многофункци-

диапазону применения (обычные, специальные, многофункци-

ональные).

5.2. Состав пластичных смазок и его влияние на их свойства

Смазки представляют собой трехкомпонентную коллоидную систему, состоящую:

из базового масла (дисперсионной среды); загустителя (дисперсной фазы);

из базового масла (дисперсионной среды); загустителя (дисперсной фазы);

187

модификаторов – малорастворимых присадок, наполнителей и других.

модификаторов – малорастворимых присадок, наполнителей и других.

Загустительобразуетдисперсиювжидкоммасле, котораячащевсего бывает волокнистой структуры и образует пространственный каркас смазки, содержащий в себе масло, самовыделяющееся для смазывания поверхности.

Каждая составная часть смазки выполняет свою специфическую функцию:

загуститель придает смазке густоту; масло смазывает поверхности трения;

присадки улучшают функциональные свойства смазок.

5.2.1. Базовые масла в пластичных смазках

Этоосновнаясоставнаячасть(70…96 %) смазки, образующаядисперсионную среду. Для этого в большинстве случаев применяются минеральные, синтетическиеирастительные масла. Свойствасмазокзависятотсвойствмасла. Именнопоэтомудляполучениясмазокснеобходимымисвойствамииспользуютразличныемасла, такиекакминеральные, синтетические и растительные. Рассмотрим характеристики этих базовых масел в отдельности.

Минеральные базовые масла

Вязкое масло повышает нагрузочную способность, липкость, лучше защищает от коррозии, повышает водостойкость, лучше подавляет вибрацию, шум, но имеет плохие низкотемпературные свойства. Это масло применяется для смазок, работающих в сильнонагруженных, но тихоходных механизмах.

Маловязкие масла применяются для смазки быстроходных узлов, например в подшипниках качения. Чаще всего в производстве смазок используются нафтеновые масла, реже парафиновые и ароматические. Масласнизкиминдексомвязкостибыстреезагущаютсяитребуютменьше загустителя.

Парафиновые масла с высоким индексом вязкости характеризуются широким интервалом рабочей температуры.

Синтетические базовые масла

Из-завысокойстоимостисинтетическиемаслаиспользуютсятоль- ковтехслучаях, когдасмазкинаосновеминеральныхмаселне удовлет-

воряют эксплуатационным требованиям. Смазки на основе синтетическихмаселобладают лучшей окислительнойстабильностью, высокотемпературнымиинизкотемпературнымисвойствами, повышеннойстойкостью к загрязнениям и агрессивным веществам.

На свойства смазок влияет природа синтетического масла. Чаще всего для производства пластичных смазок применяются эфирные и силиконовые синтетические масла.

Смазки на основе эфирных масел в первую очередь производятся при высоких скоростях работы узлов, при низких температурах и в тех случаях, когда требуется обеспечить стойкость к органическим растворителям и нефтепродуктам.

Смазкинасиликоновыхмаслахобладаютхорошимисвойствамипри низкой температуре. Основным недостатком этих смазок являются плохиесмазывающиесвойства. Силиконовыесмазкиявляютсянепригодными для смазывания поверхностей трения скольжения сталь по стали.

Растительные базовые масла

Внастоящеевремямасларастительногопроисхождения(например, касторовое масло) все шире используются при производстве смазок. Это обусловлено экологическими проблемами. При смазке открытых частей ходовой части и трансмиссии автомобилей смазки, попадая вокружающую среду, пагубно влияют на ее состояние.

Желательно, чтобы смазки разлагались в природе с образованием нетоксичныхвеществ. Натуральныерастительные масла достаточнохорошо усваиваются микроорганизмами и насекомыми.

Если сравнивать растительные базовые масла с синтетическими и минеральными, то синтетические эфирные и полигликоливые масла разлагаются микрогрибками, а минеральные масла разлагаются трудно. Поэтому для производства экологически безвредных смазок наиболее приемлемыми являются растительные масла.

5.2.2. Типы загустителейи пластичные смазки на их основе

Загустители – это мягкие, мылообразныеорганические вещества, которыесмешиваютсясмасламидляповышенияегогустотыдонеобходимоговконкретномпримененииуровня. В качествезагустителейчаще всего применяют соли металлов и жидких органических кислот, которые называют мылами.

188 |

189 |

Загустители предопределяют свойства смазок и являются основой для их характеристики. Волокнистая структура загустителя обусловливает густоту, консистенцию и механическую стабильность смазки, а химическая структура – стойкость к высокой температуре и другие химические свойства. Доля загустителя всмазках составляет от 4 до 20 %.

В качестве загустителей применяют простые, смешанные и комп-

лексные мыла металлов Ca, Li, Na, Ba, Al, а также твердые углеводороды, силикагели, полимеры и другие вещества.

При определении сорта смазки указывается тип загустителя. Для получения высококачественных смазок в последние годы стали применять модифицированные загустители, для изготовления которых мыла жирных кислот и неорганические загустители модифицируют.

Кальциевые и литиевые мыла изготавливаются чаще всего на основе гидрооксистеариновой кислоты.

Мыла металлов Простые мыла металлов получают из натуральных или синтети-

ческихжирныхкислот. Смазкинамылахсинтетических жирныхкислот составляют около 65 % от общего производства. Больше всего производится смазок, в состав которых входят загустители на простых мылах – около 85 % от всех смазок.

Смешанные мыла металлов производят путем смешивания двухтрехмылразныхметаллов. ИмибываютсмешанныемылаNa–Ca, Li–Ca или Na–Li–Ca, на основе которых изготавливают смазки с соответствующими названиями. Эти смазки обладают некоторыми улучшенными свойствами.

Например, смазкиNa–Ca работоспособныприболеенизкойтемпературе, чемсмазкиCa, асмазкиLi–Ca болееводостойкие, чемсмазкиLi, а их температура каплепадения выше, чем у смазок Ca.

Комплексные мыла металлов получают из несколькихсолей одногометалла. Обычнооднойсольюявляетсяжирноемыло(напримерсте-

арат), адругой– сольболеепростойорганическойкислоты(например,

ацетат) или соль неорганической кислоты (например карбонат). При производстве смазок подбираются такие комплексные мыла, которыеспособствуютулучшениюихмеханическихитермическихсвойств. Поэтому структура комплексных мыльных загустителей разнообразная. Чаще проявляется волокнистая структура каркаса загустителя.

Пластичные смазки на основе мыльных комплексных загустителей составляютоколо10 % отвсехсмазок иихдоляпостоянноувеличивается.

Особенности пластичных смазок на основе металлических мыл

Литиевые (Li) мыла. В Западной Европе доля смазок на их основе достигает 60 %. Смазки обладают хорошим комплексом свойств и пригодны длясмазывания большинства узлов автомобиля– высокоскоростныхи сильно загруженных подшипников, а также узлов шасси, которые нагреваются до 120…130 °C. Температура каплепадения литиевых смазок достигает 180 °C. Благодаря сохранению работоспособности при низких температурах (до –30 °C) они считаются многоцелевыми и универсальными.

Литиевые смазкиводостойки и не твердеютприпродолжительном нагревании. Это достаточно долговечные смазки, обладающие хорошей стабильностью эксплуатационных свойств, например, смазки российского производства: Литол-24, Фиол, Северол и другие.

Смазкинаосновекомплексныхлитиевыхмылотличаютсябольшой окислительной и термическойстабильностью. Температура их каплепадения превышает 220 °C. Комплексные литиевые смазки долговечны, стабильны, поэтому ими заполняют подшипники и узлы трения на весь период эксплуатации.

На основе комплексных литиевых мыл и синтетических эфирных масел производятся всесезонные смазки, характеризующиеся широким интервалом рабочей температуры.

Кальциевые (Ca) мыла. Смазки на их основе являются самыми дешевыми. Их структура гомогенная, т. е. маслоподобная. Основным преимуществомэтих смазок являетсявысокаяводостойкостьи хорошаяадгезия (прилипание), поэтому они хорошо предохраняют металлические поверхности от коррозии. Они обладают относительно хорошими низкотемпературнымисвойствами. Термостойкостьэтих смазокневысокая, поэтому они пригодны только до температуры 70 °C.

Кальциевые смазки нестабильны, так какв ходе эксплуатации разжижаются, априхранениитвердеют. Онииспользуютсядлясмазывания подшипниковводяныхнасосовиподшипниковкачения, когдаотсутствуют высокие угловые скорости вращения и не требуется особая окислительная стабильность. Однако кальциевые смазки, изготовленные на мылах синтетических жирных кислот, выдерживают температуру до 120 °C имогутиспользоватьсявскоростныхмеханизмах. Универсальные смазкинаоснове мыла сульфоната кальцияхарактеризуются хорошейводо-

190 |

191 |

стойкостью, работоспособностью до температуры 180 °C и рядом других ценных эксплуатационных свойств.

ВЗападной Европе производство кальциевых смазок невысокое

исоставляет около 8 %. Несмотря на это, кальциевые смазки широко распространенывстранахСНГ, гдеихдолясоставляетоколо50 % всехсмазок.

Вроссийской технической литературе кальциевые смазки называются солидолами. На основе синтетических жирных кислот изготавливают Солидол С, а на основе натуральных жирных кислот Солидол Ж.

Смазки на основе комплексных кальциевых мыл обладают лучшимисвойствами, чемсмазкинаосновеобыкновенногокальциевогомыла. Дляниххарактерныхорошаяводостойкостьивысокаятемпературакаплепадениядо250 °C, а иногдадо300 °C. Однакорабочаятемпературане должнапревышать160 °C, таккак приболеевысокойтемпературеначинается химическое разложение мыла.

Комплексные кальциевые мыла обладают хорошими защитными, антикоррозионными, противоизноснымиипротивозадирнымисвойствамиииспользуютсядляизготовлениянизкотемпературных, уплотнительных смазок.

ВРоссии комплексные кальциевые смазки типа УНИОЛ находят меньшее применение, чем в западных странах.

Натриевые(Na) мыла. Основнымнедостаткомнатриевыхпластичныхсмазокявляетсяихвысокаярастворимостьвводе. Небольшоеколичество влаги в смазке коррозию не вызывает и не ухудшает смазочных свойств, однако значительное количество воды в смазке вредно.

Натриевыепластичныесмазкихорошоадгезируюткповерхностям, обладают высокой механической стабильностью, мало изменяются при интенсивном перемешивании и пригодны для длительного применения. Ониработоспособныдотемпературы110…120 °C, нонекоторыеихних довольночувствительныктемпературеитвердеютпривысокойрабочей температуре.

Натриевыесмазкисоставляютнебольшуючастьотобщегоколичества (около 6 %).

В России пластичные натриевые смазки называются консталинами. Их термостойкость выше, чем у солидолов, и достигает до 120 °C. Смазки на основе натриевых комплексных мыл являются более термостойкими(до 160 °C) иводостойкими(до50 °C). Поэтомуонипригодны для долговременного смазывания.

Смазки на основе натриево-кальциевых смешанных мыл по своим свойствамблизкикконсталинуиприменяютсядлясмазыванияподшипников ходовой части автомобилей.

Алюминиевые(Al) мыла. Смазкинаихосновехарактеризуютсяпрозрачностью, ровностью, хорошей адгезией и водостойкостью, даже при воздействиисоленойморскойводы. Основныминедостаткамиэтихсмазок являются низкая механическая стабильность и сравнительно низкая температуракаплепадения(около110°C). Чащевсегосмазкинаосновеалюминиевых мыл применяются до максимальной температуры 60…100 °C для смазывания механизмов морских кораблей. Заменителем для них могут быть литиевые смазки.

Смазки на основе алюминиевых комплексных мыл являются достаточно термостойкими и водостойкими. Температура их применения достигает 140 °C, а температура каплепадения в некоторых случаях превышает 250 °C. Эти смазки работоспособны в широком диапазоне температур. Минимальная температура применения может достигать –30 °C.

Пластичные смазкинаоснове алюминиевых комплексныхмылобладаютдостаточнохорошимиэксплуатационнымисвойствами. Онитермостойкииводостойки, атакжеимеютвысокуюмеханическуюстабильность, необходимую для долговечной работы.

Смазкина основе алюминиево-бариевых мылиспользуются вкачестве антифрикционных и защитных. Они могут работать при контакте с морской водой.

Бариевые (Ba) ибариевыекомплексныемыла. Смазкинаихоснове обладают высокой водостойкостью, инертностью к парамнефтепродуктов, способны выдерживать значительные нагрузки, характеризуются химическойимеханическойстабильностью. Температуракаплепадения

бариевых смазок около 150 °C, а бариевых комплексных смазок может превышать 220 °C.

Эти смазки дорогие и вредные для здоровья, поэтому используются редко.

Бариевая комплексная смазка ШРБ-4 российского производства обладаеточеньхорошимипротивозадирнымисвойствамиииспользуется для смазывания рулевого механизма автомобиля ВАЗ.

Структура мирового применения загустителейпоказана в табл. 29.

192 |

193 |

|

Таблица 29 |

|

Структурамировогоприменениязагустителей |

||

|

|

|

Типы загустителей пластичных смазок |

% от общего |

|

|

потребления |

|

Литиевое мыло |

57,9 |

|

Кальциевое мыло |

13,8 |

|

Литиевое комплексное мыло |

8,1 |

|

Алюминиевоекомплексное мыло |

6,8 |

|

Кальциевое комплексное мыло |

5,6 |

|

Натриевое мыло |

2,0 |

|

Бетонит |

2,0 |

|

Мочевина |

1,3 |

|

Алюминиевое мыло |

0,8 |

|

Другие загустители |

0,4 |

|

Углеводородные загустители

В химической промышленности углеводородные смазки получают путемсплавленияжидкогомасластвердымиуглеводородами, такимикак парафин и церезин. Кроме этого, масло можно загущать еще одним продуктом депарафинизациимасел. Этот продукт называется петролатум.

Углеводородные смазки в воде не растворяются, а для водных паров они почти непроницаемы. Они имеют хорошие защитные свойства, высокуюхимическуюиколлоиднуюстабильность. Температураплавления у них низкая – от 32 до 60 °C, а после перехода в твердое состояние они опять приобретают первоначальные свойства. Вследствие этого углеводородные смазки подходят для защиты металлических деталей узлов и механизмов от коррозии. Смазки этого типа из-за низкой температуры плавления редко используются в открытых узлах трансмиссий автомобилей. Они относительно дешевы, а их доля составляет примерно 14 % от общего количества смазок.

Неорганические загустители

Неорганическими загустителями являются силикагель, бетонит, сажа и другие мелкие твердые частицы, пористая поверхность которых поглощаетмасло ипревращаетегов гель. Онихимически инертны, термостойки и водостойки.

Смазки на основе неорганических загустителей обладают специфическими свойствами и составляют примерно 1,0…1,5 % от всех смазок. Они не имеют четко выраженных точек каплепадения и плавления.

Если они загущенысажейи графитом, то обладают очень высокой термостойкостью, особенно смазки на силиконовых маслах. Однако антикоррозионные и защитные свойства этих смазок невысокие. Поэтому смазки данного типа используются для смазывания узлов трения при больших скоростях и значительных нагрузках.

Смазкироссийского производства, загущенные сажейи графитом, называются графитными и находят применение в открытых узлах.

Полимерные загустители

Использованиеполимероввкачествесинтетических, органических загустителей открыло новый этап в разработке пластичных смазок, которые подразделяютсяна полимочевинные ифторополимерные смазки.

Полимочевинные смазки (поликарбамидные) отличаются механическойстабильностью, водостойкостьюитермостойкостью; дляихпро-

изводстваиспользуютвоскообразныеолигомерыполимочевины. Ониоб-

ладаютхорошимисмазочнымисвойствамивпарахтренияметалл–поли- мер иотличаются долговечностьюв условиях эксплуатации при высоких скоростях и нагрузках. Точка плавления их может превышать 220 °C, а рабочая температура поднимается до 150 °C. Обычно применяются в ходовой части для смазывания роликовых шарниров равных угловых скоростей переднего ведущего моста.

Фторполимерныесмазки(политетрафторэтиленовые– ПТФЭ, тефлоновые) являются одним из наиболее термически стойких загустителей, используемых приизготовлении высокотемпературных идолговечных смазок, у которых отсутствуют определенные точки плавления и каплепадения. ПТФЭ обладает низкимкоэффициентом трения, высокой химической инертностью, а также стойкостью к воздействию воды и других жидкостей.

Для сохранения всех достоинствсмазок ПТФЭ смешивают с хорошими синтетическими маслами, например, с перфторалкиловым эфирным маслом.

Смазки, загущенныеполиэтиленом, из-засравнительнонизкойтем- пературы плавления используются редко. Для полиэтилена характерны химическая стойкость и низкий коэффициент трения.

Модификация загустителей

Для значительного улучшения качества и эксплуатационных параметров смазок одним из путей является дополнительная обработка су-

194 |

195 |

ществующих компонентов. В настоящее время хорошие результаты получают при модификации сульфоната кальция, мыл жирных кислот

инеорганических загустителей.

5.2.3.Присадки и наполнители пластичных смазок

Присадки, находящиесявпластичныхсмазках, улучшаютантифрикционные, противоизносные, противозадирные свойства этих смазок, способствуютихадгезииксмазываемымповерхностям, повышаютихтермическую иколлоидную стабильность, уменьшают коррозию иржавление.

Присадкимогутбытьрастворенными(функциональныеприсадки) илинаходитьсявсмазкеввидевзвесей, т. е. ввидемелкихчастиц(наполнителей).

Функциональные присадки улучшают химическую стабильность, термостойкость, защитные и смазочные свойства. Особенно важными присадками являются противоизносные, разделяющие, антикоррозионные и противозадирные.

Подбор присадок при изготовлении смазок осуществляется с учетом их назначения. Например, присадки, повышающие липкость, необходимые для смазывания шарниров, вредны в случае смазывания быстроходных подшипников.

Полимерныеприсадкиподнимаютиндексвязкости, адгезию, уменьшаютизноситрение. Агентылипкости(например, полиизобутилен) применяются для смазывания ходовой части.

Для смазывания подшипников эти присадки прилипания должны применяться осторожно. Слишком липкая смазка обычно выдавливается с трудом и может привести к перегреву подшипников.

Наполнители, такиекакграфит, сажа, дисульфитмолибдена, суль-

фид цинка, тальк, медь и другие металлы, вводятся в смазки в виде порошка. Их действие в качестве сухой смазки больше всего проявляется взонахинтенсивноготрения. Большинствосмазок ствердыминаполнителями работоспособны до температуры 300…400 °C.

Порошокмедивопределенныхусловияхулучшаетсмазочныесвойства смазок.

Порошки цинкаи свинцаулучшают уплотнительные свойства смазок для резьбовых соединений.

Политетрафторэтилен может быть использован в качестве твердой смазки, при этом он характеризуется наименьшим коэффициентом

трения по сравнению с другими веществами. Кроме этого он сохраняет мягкость до –200 °C, а прочность и химические свойства до +300 °C.

Твердые наполнители придают смазкам запасные свойства в зонах предельного и смешанного трения. Они защищают поверхности от выкрашивания при недостаточном смазывании.

Твердые смазки чаще всего применяются в узлах трения при малых скоростях и высоких нагрузках. При высоких скоростях они не эффективны.

Влияние состава пластичных смазок на их свойства показаны в табл. 30 и 31.

Таблица 30

Особенности иназначение смазок наосноверазличныхзагустителей

Загуститель |

Масло |

Особенности и назначение |

Li-мыло |

Минеральное |

Типичная смазка для подшипников качения – |

|

|

универсальная |

Li-мыло |

Эфирное |

Как и Li-минеральное. Для высоких скоро- |

|

|

стей. Низкотемпературная |

Li-мыло |

Силиконовое |

Высокотемпературная. Низкотемпературная |

Liкомплексное |

Минеральное |

Универсальная. Долговечная |

Ca-мыло |

То же |

Уплотнительная |

Caкомплексное |

» |

Универсальная. Для больших нагрузок. Низ- |

|

|

котемпературная. Уплотнительная |

Al-мыло |

» |

Для механизмов морских кораблей |

Al-комплексное |

» |

Высокотемпературная. Негорючая |

|

Влияниесоставанасвойствасмазок |

|

Таблица 31 |

|||||

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

Загуститель |

Базовое |

Диапазон |

Стой- |

Анти- |

|

Проти- |

Пригод- |

|

|

масло |

рабочих |

кость |

корро- |

|

во- |

ность для |

|

|

|

температур, |

к воде |

зион- |

|

задир- |

подшип- |

|

|

|

°C |

|

ные |

|

ные |

ников ка- |

|

|

|

|

|

свой- |

|

свой- |

чения |

|

|

|

|

|

ства |

|

ства |

|

|

Li-мыло |

Мине- |

–30…+120 |

+ |

0/3 |

|

+ |

+ + + |

|

|

ральное |

|

|

|

|

|

|

|

Li-мыло |

Эфирное |

–60…+130 |

+ |

0/3 |

|

+ |

+ + + |

|

Li-мыло |

Силико- |

–40…+170 |

+ + |

0/3 |

|

– – |

|

|

|

новое |

|

|

|

|

|

|

|

196 |

197 |

Окончаниетабл. 31

Загуститель |

Базовое |

Диапазон |

Стой- |

Анти- |

Проти- |

Пригод- |

|

масло |

рабочих |

кость |

корро- |

во- |

ность для |

|

|

температур, |

к воде |

зион- |

задир- |

подшип- |

|

|

°C |

|

ные |

ные |

ников ка- |

|

|

|

|

свой- |

свой- |

чения |

|

|

|

|

ства |

ства |

|

Li-комплекс- |

Мине- |

–30…+150 |

+ |

|

+ |

|

ное |

ральное |

|

|

|

|

|

Ca-мыло |

То же |

–20…+70 |

+ + |

0/2 |

+ + |

– – |

Ca-комплекс- |

» |

–30…+150 |

+ + |

0/1 |

+ + + |

+ + + |

ное |

|

|

|

|

|

|

Ca-комплекс- |

Эфирное |

–40…+120 |

+ |

0/1 |

+ + + |

+ + + |

ное |

|

|

|

|

|

|

Al-мыло |

Мине- |

–20…+70 |

+ |

0/1 |

|

|

|

ральное |

|

|

|

|

|

Al-комплекс- |

То же |

–40…+150 |

+ |

0/3 |

+ + |

+ + + |

ное |

|

|

|

|

|

|

Ba-мыло |

» |

–20…+150 |

|

|

|

|

Вa-мыло |

Эфирное |

–60…+100 |

|

|

|

|

Вa-комплекс- |

Мине- |

–30…+120 |

+ |

0/1 |

+ + + |

+ + + |

ное |

ральное |

|

|

|

|

|

Ba-комплекс- |

Эфирное |

–40…+120 |

+ |

0/1 |

+ + + |

+ + + |

ное |

|

|

|

|

|

|

Na-мыло |

Мине- |

–30…+110 |

– |

2/5 |

+ |

+ + |

|

ральное |

|

|

|

|

|

Na-комплекс- |

То же |

–30…+160 |

+ – |

0/1 |

+ + |

+ + + |

ное |

|

|

|

|

|

|

Бетонит |

» |

–30…+150 |

+ |

0/5 |

+ + |

+ + + |

Полимочеви- |

» |

–20…+150 |

+ |

0/1 |

– |

+ + |

на |

|

|

|

|

|

|

Полимочеви- |

Эфирное |

–40…+180 |

+ |

0/1 |

– |

+ + |

на |

|

|

|

|

|

|

Полимер |

Мине- |

–40…+100 |

|

0/3 |

+ + |

+ + |

|

ральное |

|

|

|

|

|

Примечания:

Стойкостькводе: + + оченьхорошая, + хорошая, + – удовлетворительная, – плохая.

Антикоррозионные свойства: от 0 (очень хорошие) до 5 (очень плохие). Противозадирные свойства: + + + очень хорошие, + + хорошие, + удовлет-

ворительные, – достаточные, – – недостаточные.

Пригодностьдляподшипниковкачения: + + + оченьхорошая, + + хорошая, + удовлетворительная, – достаточная, – – недостаточная.

198

5.3. Свойства пластичных смазок

СвойствасмазокиметодыихоценкинаразныхконтинентахЗемли понимаются по-разному.

ВСША автомобильные пластичные смазки выделяют из общего ассортиментаи фиксируюттребованиякихкачествув нормативныхдокументах NLGI, ASTM и SAE. Американская система обозначения автомобильных смазок NLGI находит широкое применение только в Америке. Аналогичнаяситуациясложиласьисметодамиоценкикачестваэтих смазок.

ВЕвропе применяются методы испытаний, разработанные крупнейшими производителями подшипников, такими как:

крупнаямеждународнаякомпания«SKFAB» (сокращенноSKF)

крупная международная компания «FAG Kugelfischer Georg Schaefer KG» (сокращенно FAG) с центром в Германии.

крупная международная компания «FAG Kugelfischer Georg Schaefer KG» (сокращенно FAG) с центром в Германии.

В этих компаниях производят испытания смазок и хорошо определяют уровень качества и пригодность их использования в подшипниках качения. Результаты этих испытаний обычно указываются в описаниях качества смазок европейских компаний.

5.3.1. Внешний вид и текстура пластичных смазок

Внешнийвидсмазкиоцениваетсявизуальнои показываетеесостояние. Поверхность смазки, особенно вновь образованная, может быть: ровная и однородная; шероховатая; гранулированная; изломанная; с выделившимся маслом; липкая; определенного цвета и флуоресцирующая в отраженном свете; блестящая или тусклая.

Текстурасмазкиоцениваетсянаощупьихарактеризуетееструктуру. Текстураможетбыть: мягкаяи пластичная; хрупкая иломкая; маслоподобная; волокнистая; в форме длинных или коротких волокон; эластичная и упругая; тягучая, но не образующая нитей.

Текстуразависитотзагустителя, вязкостижидкойфазы, соотношения компонентов, присадок и способа изготовления смазки.

Стандартные методы оценки текстуры смазки отсутствуют. Приблизительная оценка производится визуально, обычно при наблюдении отрыва друг от друга двух пластинок, склеенных смазкой. Упрощенно можнопроводитьподобное наблюдение, разъединяяпальцы, склеенные

199

смазкой. Наблюдается, вытягивается ли смазка длинными или короткими волокнами, ровная или шероховатая разорванная поверхность и т. д.

Загуститель образует отдельную волокнистую дисперсную фазу. Волокна переплетаются между собой и, соединяясь структурными связями, создаютопределеннуюпространственнуюструктурукаркаса, впитавшую в себя масло. Волокна могут быть короткими или длинными ис разнойстепенью переплетения. От структурыкаркаса идлины волоконзависят механическиесвойствасмазки: густота, структурнаяирабочая стабильность, вытекание масла.

Если длина волокон или частиц мыла меньше длины световой волны, то свет не рассеиваетсяисмазка прозрачная, например, алюминиевая смазка, состоящаяизсферическихчастицалюминиевогомыла. Неорганическиезагустители, особеннобентониты, могутиметьпластинчатуюструктуру, котораяобразует каркас, напоминающийкарточныйдомик.

5.3.2. Механические свойства пластичных смазок

Основными характеристиками механических свойств пластичных смазок являются:

консистенция смазки; тиксотропия;

предел текучести и давление течения; динамическая стабильность; механическая стабильность; стабильность качения; структурная стабильность.

Рассмотрим подробно эти характеристики.

Консистенция смазки – это условная мера механической прочности и твердости. Она выражается в номерах и степенях консистенции по американской системе NLGI, устанавливаемых по числам пенетрации.

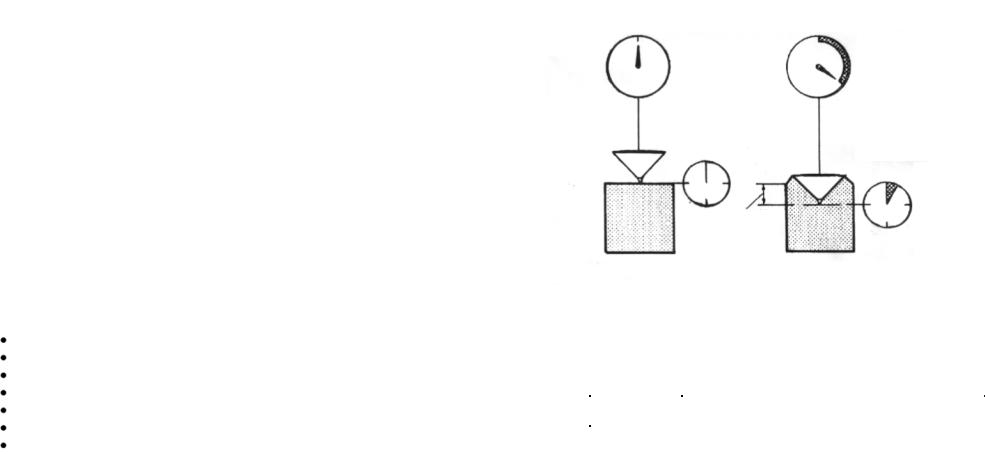

Пенетрация (лат. penetratio – проникать) – это мера проникновенияконусноготелавсмазку, употребляемаядляхарактеристикиконсистенции (густоты) смазок (рис. 54).

Обычно пенетрация выражается в числах пенетрации по глубине погруженияконусавсмазкуи выражаетсяв десятыхдоляхмиллиметра. Число пенетрации определяется при температуре смазки 25 °C после определенногомеханическоговоздействиянанее(перемешивания). Номера консистенции смазок NLGI в зависимости от диапазона пенетрации показаны в табл. 32.

Индикатор

Конусный

индентор

Время, 5 с

Глубина

внедрения

Рис. 54. Схема определения пенетрации

|

|

|

Таблица 32 |

|

Номераконсистенциисмазок по NLGI |

||

|

|

|

|

№ NLGI |

Пенетрация |

Состояние смазки |

Применение смазки |

|

0,1 мм |

|

|

000 |

445–475 |

Вязкое масло |

Для централизованного |

|

|

|

смазывания и для |

|

|

|

смазывания передач и |

|

|

|

шестерен |

00 |

400–430 |

Полужидкая |

Для смазывания |

0 |

355–385 |

Очень мягкая |

подшипников качения |

1 |

310–340 |

Очень мягкая |

и скольжения |

2 |

265–295 |

Мягкая смазка |

Для создания |

3 |

220–250 |

Густоватая |

герметичности |

4 |

175–205 |

Густая |

|

5 |

130–160 |

Очень густая |

|

6 |

85–115 |

Очень густая, как мыло |

|

200 |

201 |

В густую смазку конус проникает на меньшую глубину. Поэтому число пенетрации меньше. Пенетрация не отражает реологических свойств смазок в конкретных условиях работы.

НумерациясмазоксистемыNLGI, предназначеннаядляавтомобильного транспорта, выглядит по своему предназначению следующим образом:

NLGI № 1 – используется только зимой;

NLGI № 2 – является универсальной; NLGI № 3 – используется летом;

NLGI № 00 и 000 – используется для централизованных систем смазывания как полужидкие смазки.

Тиксотропия – это способность коллоидной дисперсной системы восстанавливатьструктурныесвязи, разрушенныемеханическимвоздействием. Смазка начинает течь поддействиемсилы растяженияи сдвига, котораяразрываетструктурныесвязи. Когдасилаперестаетдействовать, коллоидные структурные связи восстанавливаются. Это основной признак смазки. Тиксотропия проявляется в момент смазывания. В движении смазка разжижается и смазывает трущиеся поверхности, а после прекращениядвиженияонагустеетиостаетсявзонахтрения. Тиксотропия проявляется в коллоидных системах. Механическая стабильность смазки связана со способностью сохранять возможность восстановления структурных связей.

Пределтекучестиидавлениетеченияоцениваютспособностьсма-

зоксохранятьсвоюформу, т. е. практическисохранятьсявоткрытыхсоединениях, на вращающихся валах и на вертикальных поверхностях. Внешняя сила сдвига, под действием которой смазка начинает течь и переходить из твердого состояния в пластичное, называется пределом текучести. Приповышениитемпературыпределтекучестисмазкиуменьшается. Если предел текучести мал, то смазка плохо сохраняется в подшипниках. Если предел текучести большой, то доставка смазки в зону трения затрудняется. Предел текучести смазок при температуре +20 °C бывает от 10 до 150 ГПа, а при низкой температуре –20 °C достигает 600…1000 ГПа. Максимальная величина предела текучести, при которой еще возможно смазывание, считается 1400 ГПа.

Температура, при которой предел текучести достигает максималь-

ной величины (1400 ГПа), считается минимальной рабочей температурой смазки.

Давление течения смазки устанавливается методом Кестерниха (DIN 51805) придвух температурах: 20 °C и–20 °C. Этоосновной показатель низкотемпературных свойств смазки. Предельным давлением течениясчитается1400 ГПа. Температура приэтомдавленииявляетсяминимальной рабочей температурой смазки.

Динамическаявязкостьсмазки– этосоотношениемеждунапряже-

нием сдвига и скоростью деформации при установленной температуре и постоянной скорости деформации.

Динамическаявязкостьзависитотвязкостибазовогомаслаиуменьшается при увеличении температуры и скорости деформации. Динамическаявязкостьвлияетнаподвижностьираспределениесмазки, атакже на потери трения во время работы.

Температура, при которой динамическая вязкость равна 2 кПа  с,

с,

считается минимальной рабочей температурой смазки.

Динамическая вязкость смазки определяется ротационным конусным вискозиметром при температуре 25 °C и скорости сдвига 300 с–1

(рис. 55).

Смазка

Рис. 55. Схема определения динамической вязкости смазок

Механическая стабильность – это способность смазки сохранять консистенциюимеханическиесвойствапридолговременномвоздействии деформации сдвига. Количественно механическая стабильность выражается изменением пенетрации после механического утомления, т. е. интенсивного перемешивания, которое можно осуществлять двумя способами:

202 |

203 |