- •Генетическая классификация горных пород. Влияние условий образования на структуру и свойства горных пород.

- •Породообразующие минералы магматических горных пород: химический состав, свойства.

- •Магматические горные породы: механизмы образования, особенности строения, минеральный состав, свойства, применение в строительстве.

- •Породообразующие минералы осадочных горных пород: химический состав, свойства.

- •Осадочные горные породы: условия образования, минеральный состав, свойства, применение в строительстве.

- •Метаморфические горные породы: условия образования, особенности строения, минеральный состав, свойства, применение в строительстве.

- •Состав, макро- и микроструктура древесины.

- •Физико-механические свойства древесины.

- •Влажность древесины и ее влияние на свойства древесины.

- •Пороки древесины.

- •Защита древесины от гниения и возгорания

- •Защита от гниения

- •Защита от возгорания

- •Глины: условия образования, составы и основные свойства глин.

- •Добавки, применяемые в производстве строительной керамики.

- •Основы технологии производства изделий строительной керамики.

- •Физико-химические процессы, протекающие в сырце при его обжиге.

- •Структура и состав строительного стекла. Свойства строительного стекла.

- •Разновидности строительного стекла и их применение в строительстве. Понятие о ситаллах.

- •Кристаллизация металлов, типы структур, дефекты кристаллов.

- •Особенности поведения металлов при их деформировании. Обработка металлов давлением.

- •Термическая и химико-термическая обработка металлов.

- •Гипсовые вяжущие вещества: сырье, производство, технические свойства, применение в строительстве.

- •Твердение гипсового теста .

- •Известь строительная воздушная: сырье, производство, технические свойства, применение в строительстве. Твердение известкового теста.

- •Основы технологии портландцемента.

- •Минеральный состав портландцементного клинкера, характеристики клинкерных минералов и их влияние на свойства портландцемента.

- •Технические свойства портландцемента.

- •Твердение цементного теста. Состав и строение цементного камня.

- •Разновидности портландцемента: быстротвердеющий, сульфатостойкий, белый и цветные.

- •Активные минеральные добавки. Смешанные цементы, их свойства.

- •Глиноземистый цемент: сырье, производство, свойства и применение в строительстве.

- •Определение бетонов и их классификации.

- •Состав тяжёлого бетона; роль и свойства компонентов тяжёлого бетона.

- •Алгоритм подбора состава тяжелого бетона.

- •Основы технологии тяжелого бетона.

- •Свойства тяжелого бетона: пористость, морозостойкость, водонепроницаемость, тепловыделение, усадки и набухание.

- •Прочность тяжелого бетона, факторы, влияющие на прочность.

- •Легкий бетон на пористых заполнителях: состав, особенности технологии, свойства, применение в строительстве.

- •Строительные растворы: классификация, свойства и методики определений.

- •Определение битума. Химический и групповой составы, структура битумов.

- •Основные типы битумов, применяемых в строительстве и их технические свойства.

- •Рулонные кровельные и гидроизоляционные материалы на основе битумов.

- •Горячие и холодные битумные мастики, их составы и сравнительная характеристика.

- •Типы полимеров и наполнителей, используемых в строительных пластмассах.

- •Состав и свойства пластмасс, их достоинства и недостатки. Разновидности материалов и изделий, получаемых из строительных пластмасс.

- •Основные виды строительных материалов из пластмасс

- •Классификация и свойства теплоизоляционных материалов.

- •Отделочные материалы и их основные компоненты. Свойства лакокрасочных материалов.

- •Методика определения средней плотности материалов.

- •Методика определения истинной плотности материалов.

- •Методика определения прочностных характеристик древесины.

- •Методика определения марки керамического кирпича.

- •Методы определения соответствия стандарту мелкого заполнителя для тяжёлого бетона.

- •Методы определения соответствия стандарту крупного заполнителя для тяжёлого бетона.

- •Методика определения класса бетона по прочности.

- •Методика определения вязкости битума.

-

Методика определения марки керамического кирпича.

Марка кирпича и камней устанавливается по результатам их испытания на прочность при сжатии и изгибе для всех видов кирпича и только при сжатии для камней, проводимых в соответствии с ГОСТ 8462-85.

Испытания проводят на сухих образцах. Влажные образцы перед испытанием выдерживают не менее 3 сут в закрытом помещении при температуре (20±5)°С и подсушивают в течение 4 ч при температуре (Ю5±5) °С.

Образцы, отобранные для испытаний по внешнему виду, наличию дефектов и внешнему виду, должны удовлетворять требованиям стандарта (ГОСТ 530-95).

Предел прочности при сжатии кирпича определяют на образцах из двух целых кирпичей или из двух половинок. Кирпич делят на половинки распиливанием или раскалыванием. Кирпичи (или половинки) укладывают постелями друг на друга. Половинки размещают поверхностями раздела в противоположные стороны.

Испытания керамических камней проводят на целых образцах.

Опорная грань (постель) у кирпича и камней пластического формования всегда имеет существенные отклонения от плоскости, что не обеспечивает равномерности распределения нагрузки на всю плоскость образца. Поэтому при подготовке образцов к испытаниям производят выравнивание поверхностей, которые в конструкции и, соответственно, при испытании располагаются перпендикулярно направлению сжимающей нагрузки.

Части половинок кирпича (или целые кирпичи) и опорные поверхности кирпича и камней стандарт рекомендует соединять и выравнивать цементным раствором. Состав раствора по ГОСТ 8462—85: цемент марки не ниже 400 – 1 мае. ч; песок крупностью не более 1,25 мм – 1 мае. ч; В/Ц- 0,40…0,42.

Изготовление образца для испытаний кирпича производят следующим образом. Кирпичи или его половинки полностью погружают в воду на 1 мин. После этого на горизонтально установленную пластину (металлическую или стеклянную) толщиной не менее 5 мм укладывают лист бумаги, слой раствора не более 5 мм и первый кирпич или его половинку. Затем опять слой раствора и второй кирпич (половинку). Излишки раствора удаляют, а края бумаги загибают на боковые поверхности образца. В таком положении образец выдерживают в течение 30 мин. После этого образец переворачивают и выравнивают другую опорную поверхность.

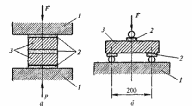

Общий вид образца, подготовленного к испытаниям, представлен на рис. 1, а. Отклонение от параллельности выравне-ных опорных поверхностей образца, определяемое по максимальной разности любых двух его высот, не должно превышать 2 мм.

Рис. 1. Схема испытаний кирпича на сжатие (а) и изгиб (6) при определении его марки по прочности: 1 – плита пресен; 2 – выравнивающий материал; 3 – кирпич

Выравнивание опорных поверхностей при изготовлении образца из керамического камня производят в той же последовательности.

Образцы после изготовления выдерживают 3 сут при температуре (20±5)°С и относительной влажности воздуха 60…80% для твердения цементного раствора. Образцы из кирпича полусухого прессования испытывают «насухо», не производя выравнивания их поверхностей цементным раствором.

Кирпичи и камни пластического формования допускается испытывать на образцах, подготовленных другими способами: а) опорные поверхности выравниваются шлифованием; б) выравнивание производится гипсовым раствором; в) с помощью прокладок из технического войлока, резино тканевых пластин (транспортерные ленты), картона и других материалов.

Образцы, изготовленные с применением гипсового раствора, испытывают не ранее чем через 2 ч после формования.

Стандарт оговаривает, что при арбитражных проверках и проверках потребителем образцы кирпича и керамических камней готовят, соединяя и выравнивая их по указанному выше методу, т. е. при помощи цементного раствора.

Собственно испытания образцов производят в следующей последовательности. Образцы измеряют с погрешностью до 1 мм для вычисления площади его рабочей поверхности. Площадь поперечного сечения образца £ (м2) вычисляют как среднее арифметическое значение площадей верхней и нижней граней.

На боковые поверхности образца наносят вертикальные осе вые линии, с помощью которых образец устанавливают в цен тре плиты пресса. Наиболее пригоден для проведения испыта ний кирпича пресс с максимальным усилием 500 кН (50 т).

Образец прижимают верхней плитой пресса и включают масляный насос. Скорость подачи нагрузки должна быть такой, чтобы разрушение образца происходило через 20…60 с после начала испытаний.

Предел прочности при сжатии испытуемой партии кирпича и камней вычисляют с точностью до 0,1 МПа как среднее арифметическое значение результатов испытания всех пяти образцов.

Для определения марки кирпича проводят еще одно испытание — на изгиб.

Предел прочности при изгибе определяют на целом кирпиче по стандартной схеме.

В местах опирания и приложения нагрузки поверхность кирпича пластического формования выравнивают цементным или гипсовым раствором, шлифованием или с помощью прокладок.

У образцов перед испытанием измеряют с погрешностью 1 мм высоту и ширину в месте приложения нагрузки. Размеры вычисляют как среднее арифметическое значение результатов измерений двух средних линий на противоположных гранях образца.

При испытании образцов на изгиб используют специальное приспособление, фиксируемое на нижней плите пресса. Приспособление состоит из двух катков (подвижного и неподвижного), на которые устанавливается испытуемый кирпич. Сверху вдоль центральной линии (по выравнивающему слою) устанавливается каток, передающий нагрузку от верхней плиты пресса. Вся установка должна строго центрироваться. Диаметры применяемых катков — 10…20 мм; материал — сталь.

Кирпич с несквозными пустотами устанавливается так, чтобы пустоты располагались в растянутой (нижней) зоне образца.

Для испытаний рекомендуется пресс с максимальным усилием не более 50 кН (50 т). Нагрузка, подаваемая на образец, должна возрастать со скоростью, обеспечивающей его разрушение через 20…60 с после начала испытаний.

Предел прочности при изгибе образцов в партии вычисляют с точностью 0,05 МПа, как среднее арифметическое значение результатов испытаний установленного стандартом количества образцов. При вычислении предела прочности при изгибе не учитывают образцы, значение предела прочности которых имеет отклонения от среднего значения предела прочности всех образцов более чем на 50% (по одному в каждую сторону).

-

Методика определения нормальной густоты гипсового вяжущего. Нормальная густота выражается количеством воды в кубических сантиметрах, приходящимся на 100 г гипса, когда комок на приборе Сутарда расплывается на 12 см. Эти данные нужны, чтобы далее определить предел прочности гипсового камня на сжатие и изгиб.

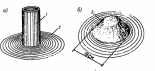

Вискозиметр Сутарда (рис.1) состоит из латунного цилиндра диаметром 5 см и высотой 10 см и стеклянного диска диаметром 20 см, на который нанесены концентрические круги диаметром 6-20 см.

Рис.1. Вискозиметр Сутарда: а) в собранном виде; б) растекания блина из гипсового теста; 1 — латунный цилиндр; 2 — стеклянная пластина с концентрическими кругами; 3 — блин из гипсового теста нормальной плотности

Для определения взвешивают 300 г гипса, высыпают его в сосуд, где есть отмеренное количество воды 150-220 мл. Смесь перемешивают в течение 30 с. Секундомером отмечают время начала добавления гипса к воде. Цилиндр, установленный по центру стекла, заполняют гипсовым тестом, остатки которого срезают линейкой. Через 45 с, считая от начала добавления гипса к воде, или через 15 с после окончания перемешивания, цилиндр поднимают вертикально вверх. Гипсовое тесто расплывается по стеклу (рис. 5.2, б).

Диаметр блина определяют по концентрическими кругами. Определение нормальной густоты гипсового теста повторяют до тех пор, пока не получат блин диаметром около 12 см.

-

Методика определения прочностных характеристик гипсового камня

+

-

Методика определения сроков схватывания гипсового вяжущего.

Применение строительного гипса в качестве вяжущего для изготовления строительных деталей и изделий определяет требования к его прочностным характеристикам – пределу прочности при изгибе и пределу прочности при сжатии. По показателям пределов прочности при сжатии и при изгибе строительный гипс разделяется на марки.

Испытания прочностных характеристик гипсового вяжущего проводятся при формовании стандартных образцов из теста нормальной густоты. Стандартные образцы-балочки испытываются через 1,5 – 2 час твердения (или в состоянии будучи высушенными до постоянной массы в сушильном шкафу при температуре не более 60 ºС) для определения предела прочности при изгибе и затем половинки балочек – для определения предела прочности при сжатии на приборе МИИ-100 (машина испытательная) или с помощью гидравлического пресса. Для определения предела прочности при сжатии строительного гипса изготавливаются не менее 3 стандартных образцов-балочек 40х40х160 мм (допускается проводить испытания на образцах кубиках размерами 7,07х7,07х7,07 см).

Гипсовое вяжущее всыпается в чашку с водой, взятой в количестве, соответствующем нормальной густоте, и перемешивается в течение 30 сек (1 мин) до получения однородной массы.Затем масса немедленно заливается в металлические (или другие) формы, предварительно слегка смазанные.

После наполнения форм масса уплотняется постукиванием и штыкованием, а поверхность образцов сглаживается. Через 15 мин - 1 час от начала затворения образцы гипсовых изделий вынимаются из форм и часть из них помещаются в сушильный шкаф для высушивания при температуре 50 - 60 °С в течение 1,5 - 2 часов, а другая часть образцов для хранения в условиях воздушно-влажной среды. Образцы испытываются через 1,5 – 2 часа от начала затворения или при достижении образцами постоянной массы при высушивании в сушильном шкафу.

Перед испытанием образцы осматриваются, грани образцов выравниваются. (Грани стандартного образца-куба, или половинки балочек, прилегающие к плитам пресса, должны быть параллельны и не должны отклоняться от плоскости более чем на 0,5 мм.Образцы с дефектными гранями не испытываются).Перед испытанием производится обмер образцов линейкой с точностью до 1 мм или штангенциркулем.

Непосредственно перед испытанием поверхности образцов, прилегающие к плитам пресса, протираются сухой тканью.

Предел прочности при изгибе гипсового образца вычисляется как среднее арифметическое значение двух наибольших результатов испытаний трех образцов.

Предел прочности затвердевшего гипса при сжатии определяется как среднее арифметическое значение результатов испытаний трех образцов. В случае,если наименьший результат испытания одного из трех образцов отличается более чем на 20 % от следующего большего значения, вычисление среднего предела прочности производится по двум наибольшим результатам.

Расчет предела прочности образцов при изгибе и при сжатии производится с точностью до 1 кгс/см2и вычисляется по формулам:

где R изг – предел прочности при изгибе, кг/ см2;

Pман – показания манометра, кг/см2;

Fпорш – площадь поршня, см2;

b – ширина балочки, см;

h – высота балочки, см.

где Rсж – предел прочности при сжатии, кг/ см2;

Sобр – площадь образца, см2.

-

Методика определения нормальной густоты портландцемента. Нормальной густотой цементного теста считают такую консистенцию его, при которой пестик прибора Вика, погруженный в форму, заполненную тестом, не доходит на 5-7 мм до пластинки, на которой установлена форма. Нормальную густоту цементного теста характеризуют количеством воды затворения, выраженным в процентах от массы цемента. Для ручного приготовления цементного теста отвешивают 400 г цемента, высыпают в чашу, предварительно протертую влажной тканью. Затем делают в цементе углубление, в которое вливают в один прием воду в количестве, необходимом (ориентировочно) для получения цементного теста нормальной густоты. Углубление засыпают цементом и через 30 с после прилипания воды сначала осторожно перемешивают, а затем энергично растирают тесто лопаткой. Продолжительность перемешивания и растирания составляет 5 мин с момента приливания воды. После окончания перемешивания форму быстро наполняют в один прием цементным тестом и 5-6 раз встряхивают его, постукивая пластинку о твердое основание. Поверхность теста выравнивают с краями формы, срезая избыток теста ножом, протертым влажной тканью. Немедленно после этого приводят пестик прибора в соприкосновение с поверхностью теста в центре кольца и закрепляют стержень стопорным устройством, затем быстро освобождают его и предоставляют пестику свободно погружаться в тесто. Через 30 с с момента освобождения стержня производят отсчет погружения по шкале. Форма с тестом при отсчете не должна подвергаться толчкам. При несоответствующей консистенции цементного теста изменяют количество воды и вновь затворяют тесто, добиваясь погружения пестика на глубину 5-7 мм до пластинки. Количество добавляемой воды для получения теста нормальной густоты определяют с точностью до 0,25 %.

-

Методика определения сроков схватывания портландцемента. Иглу прибора Вика доводят до соприкосновения с поверхностью цементного теста нормальной густоты, приготовленного и уложенного в форму. В этом положении закрепляют стержень стопором, затем освобождают стержень, давая игле свободно погружаться в тесто. В начале испытания, пока тесто находится в пластичном состоянии, во избежание сильного удара иглы о пластинку допускается слегка ее задерживать при погружении в тесто. Как только тесто загустеет настолько, что опасность повреждения, иглы будет исключена, игле дают свободно опускаться. Момент начала схватывания определяют при свободном опускании иглы. Иглу погружают в тесто через каждые 10 мин, передвигая кольцо после каждого погружения для того, чтобы игла не попадала в прежнее место. После каждого погружения иглу вытирают. Началом схватывания цементного теста считают время, прошедшее от начала затворения (момента прилипания воды) до того момента, когда игла не доходит до пластинки на 2-4 мм. Концом схватывания цементного теста считают время от начала затворения до момента, когда игла опускается в тесто не более чем на 1-2 мм.

-

Методика определения прочностных характеристик цементного камня. Отвешенные песок и цемент высыпают в предварительно протертую мокрой тканью сферическую чашу, перемешивают цемент с песком в течение 1 мин. Затем в центре сухой смеси делают лунку, вливают в нее воду (В/Ц=0,40), дают воде впитаться в течение 0,5 мин и перемешивают смесь в течение 1 мин. По окончании перемешивания заполняют раствором форму-конус на половину высоты и уплотняют 15 штыкованиями металлической штыковкой. Затем наполняют конус раствором с небольшим избытком и штыкуют 10 раз. После уплотнения верхнего слоя избыток раствора удаляют ножом, расположенным под небольшим углом к торцевой поверхности конуса, заглаживая с нажимом раствор вровень с краями конуса, затем конус снимают в вертикальном направлении. Нож предварительно протирают влажной тканью. Расплыв конуса с В/Ц=0,40 должен быть в пределах 106-115 мм. Если расплыв конуса окажется менее 106 мм, количество воды увеличивают для получения расплыва конуса 106-108 мм. Если расплыв конуса окажется более 115 мм, количество воды уменьшают для получения расплыва конуса 113-115 мм. Водоцементное отношение, полученное при достижении расплыва конуса 106-115 мм, принимают для проведения дальнейших испытаний. Для каждого установленного срока испытаний изготовляют по три образца (одна форма). Для уплотнения, раствора форму балочек с насадкой, закрепляют в центре виброплощадки, плотно прижимая ее к плите. Форму по высоте наполняют приблизительно на 1 см раствором и включают вибрационную площадку. После изготовления образцы в формах хранят (24±1) ч в ванне с гидравлическим затвором или в шкафу, обеспечивающем относительную влажность воздуха не менее 90 %. Затем образцы осторожно расформовывают и укладывают в ванны с питьевой водой и горизонтальном положении так, чтобы они не соприкасались друг с другом. Вода должна покрывать образцы не менее чем на 2 см. Воду меняют через каждые 14 сут. Температура ее при замене должна быть (20±2)°С; как и при хранении образцов. По истечении срока хранения образцы вынимают из воды и не позднее чем через 30 мин подвергают испытанию.