- •1 Анализ устройства и принципа действия сборочной единицы

- •2. Расчет и выбор стандартной посадки подшипников качения

- •5.Подбор посадки элементов шлицевого соединения

- •6. Выбор посадок крепежных резьб

- •7. Рассчитать и выбрать стандартные значения шероховатости , допусков формы, расположения элементов деталей.

- •8. Выбор универсального средства измерения и контроля деталей

- •9. Расчет размерной цепи

- •10. Определение измеренной величины.

1 Анализ устройства и принципа действия сборочной единицы

Сборочная единица состоит из подшипника (1), вала (2), болта (3), зубчатого колеса (4), корпуса (6), втулки (7), крышки (8), крышки подшипника (9), втулок (10).

Вал (2) крепится к корпусу (6) при помощи двух подшипников качения.

Для избежание вылета подшипников их ограничивают крышками подшипников (8) и (9) и втулками (10).

Вал (2) вращается, приводя во вращательное движение зубчатое колесо (4), во избежание прокручивания зубчатого колеса (4), оно крепится к валу (2) при помощи втулки (7) и ограничивается втулками (10).

Крышки подшипников (8) и (9) для удобства сборки и разборки крепятся на четырех болтах к корпусу (6), и имеют посадку с зазором.

Втулка (7) запрессовывается в зубчатое колесо (4) с натягом для избегания проворачивания.

При конструировании очень важно правильно выбрать соответствующие допуски сопрягаемых деталей, правильно назначить квалитет, поскольку он определяет и качественные и экономические показатели деталей.

С уменьшением квалитета повышается качество и цена. Поэтому следует назначать квалитет который при наименьших затратах обеспечит заданную работоспособность продукции.

Квалитеты 6 и 7 используются для ответственных соединений в механизмах, где к посадкам предъявляют высокие требования в отношении определения определенности зазоров и натягов для обеспечения высокой точности перемещений, плавного хода, механической прочности деталей, а также высокой точности их центрирования и сборки.

Квалитеты 8 и 9 для посадок, обеспечивающих выполнение деталями определенных служебных функций при относительно невысоких требованиях к однородности зазоров или натягов и для посадок, обеспечивающих среднюю точность сборки.

Требования к шероховатости поверхностей деталей следует устанавливать, исходя из функционального назначения поверхности, для обеспечения заданного качества изделия.

2. Расчет и выбор стандартной посадки подшипников качения

Исходные данные

D = 72 мм – номинальный диаметр внешнего кольца;

d = 35 мм – номинальный диаметр внутреннего кольца;

B = 17 мм – ширина подшипника;

r = 2,0 мм – радиус скругления торцов;

R = 17 кН – радиальная реакция опоры.

Нагрузка ударная, перегрузка 160%;

Класс точности 0.

2.1 Определение вида нагружения колец подшипника их таблицы E.1 [1]. Т.к. направление радиальной нагрузки постоянное и вращается внутреннее кольцо, то внутреннее кольцо циркуляционно нагруженное, а внешнее местно нагружено.

2.2 Выбор класса точности и определение полей допусков колец подшипника.

Класс точности подшипника 0.

Поле допуска внутреннего кольца подшипника L0.

Согласно таблице 4.70 [3] определяем предельные отклонения внутреннего кольца подшипника. Для номинального диаметра d=35 мм верхнее отклонение ES=0, нижнее EI=-12 мкм

Имеем внутреннее кольцо

Ø35L0-0,012

Поле допуска наружного кольца l0 согласно таблице 4.72 [3]. Определяем предельные отклонения наружного диаметра D=72 мм

верхнее отклонение es = 0

нижнее отклонение ei = -13 мкм

Имеем наружное кольцо

Ø72l0-0,013

2.3 Назначение поля допуска на поверхность детали, сопряженную с местнонагруженным кольцом.

Согласно таблице 4.78 [2] выбираем поле допуска для отверстия корпуса под подшипник качения с местнонагруженным кольцом Н7.

Имеем отверстие корпуса

Ø72Js

2.4 Расчет интенсивности радиальной нагрузки, циркуляционно-нагруженного кольца подшипника.

где R – радиальная реакция радиально-нагруженного подшипника, Н;

–рабочая ширина

посадочного места, м;

–рабочая ширина

посадочного места, м;

–динамический

коэффициент посадки зависящий от

перегрузки с умеренными толчками и

вибрацией. При нагрузке с сильными

ударами и вибрацией, перегрузке до 160%

–динамический

коэффициент посадки зависящий от

перегрузки с умеренными толчками и

вибрацией. При нагрузке с сильными

ударами и вибрацией, перегрузке до 160%

=1.8;

=1.8;

–коэффициент,

учитывающий степень ослабления

посадочного натяга при полом вале или

тонкостенном корпусе (при сплошном вале

–коэффициент,

учитывающий степень ослабления

посадочного натяга при полом вале или

тонкостенном корпусе (при сплошном вале

=1);

=1);

–коэффициент,

неравномерности распределения радиальной

нагрузки R

между рядами роликов в двухрядных

конических роликоподшипников или между

сдвоенными шарикоподшипниках при

наличии осевой нагрузки на опору (для

подшипников с одним рядом принимаем

–коэффициент,

неравномерности распределения радиальной

нагрузки R

между рядами роликов в двухрядных

конических роликоподшипников или между

сдвоенными шарикоподшипниках при

наличии осевой нагрузки на опору (для

подшипников с одним рядом принимаем

=1).

=1).

По рассчитанному значению интенсивности радиальной нагрузки выбираем поле допуска вала.

Поле допуска вала поз.6 определяем по таблице 4.82[1] для внутреннего кольца подшипника d = 35 мм, поле допуска вала соответствующее расчетной радиальной нагрузке n6.

Имеем поле допуска вала

2.5 Определение точностных характеристик сопрягаемых деталей.

Соединение наружное

кольцо подшипника – отверстия корпуса

-

2.5.1 Определение

точностных характеристик отверстия

корпуса

.

.

Результаты расчетов представлены в таблице 2.1

2.5.2 Определение

точностных характеристик внешнего

кольца подшипника

Таблица 2.1 - Точностные характеристики сопрягаемых деталей

|

Обозначения |

Номинальный размер, мм |

Точностные характеристики, мкм |

Предельные размеры, мм | ||||

|

ES(es) |

EI(ei) |

TD(Td) |

Dmin(dmin) |

Dmax(dmax) | |||

|

|

72 |

0.015 |

0.015 |

15 |

72 |

72.015 | |

|

|

72 |

0 |

-13 |

13 |

71,987 |

72 | |

2.5.3 Определение

точностных характеристик внутреннего

кольца подшипника

Соединение вал –

внутреннее кольцо подшипника -

.

.

Результаты расчетов представлены в таблице 2.2

Определение

точностных характеристик вала

Результаты расчетов представлены в таблице 2.2

Таблица 2.2 - Точностные характеристики сопрягаемых деталей

|

Обозначения |

Номинальный размер, мм |

Точностные характеристики, мкм |

Предельные размеры, мм | |||

|

ES(es) |

EI(ei) |

TD(Td) |

Dmin(dmin) |

Dmax(dmax) | ||

|

|

35 |

0 |

-12 |

6 |

34,988 |

35 |

|

|

35 |

33 |

17 |

16 |

35,017 |

35,033 |

2.6 Определение точностных характеристик соединений.

2.6.1

Определение точностных характеристик

соединения

Результаты расчетов представлены в таблице 2.3.

Таблица 2.3

Точностные характеристики соединения

|

Обозначение соединения |

Вид посадки |

Точностные характеристики, мкм | |||

|

|

|

|

| ||

|

|

С зазором |

-0.015 |

28 |

31 |

43 |

2.6.2

Определение точностных характеристик

соединения

Результаты расчетов представлены в таблице 2.4.

Таблица2.4

Точностные характеристики соединения

|

Обозначение соединения |

Вид посадки |

Точностные характеристики, мкм | |||

|

|

|

|

| ||

|

|

С натягом |

45 |

17 |

31 |

22 |

5.7 Расчет допустимого натяга

Выбранная посадка проверяется во избежание разрыва колец подшипника, максимальный натяг не должен превышать значения натяга допустимого прочностью кольца.

,

,

где,

– диаметр соответствующего кольца

подшипника, м;

– диаметр соответствующего кольца

подшипника, м;

- допустимое

напряжение при растяжении;

- допустимое

напряжение при растяжении;

- коэффициент,

зависящий от серии подшипников,

- коэффициент,

зависящий от серии подшипников,

=2,3.

=2,3.

,

следовательно условие выполнено.

,

следовательно условие выполнено.

2.6 Схема расположения полей допусков сопряжений подшипника

Схема расположения полей допусков сопряжений подшипника представлена на рисунке 2.1

Рисунок 2.1 - Схема расположения полей допусков сопряжений подшипника.

3.Проанализировать

назначения и условия работы цилиндрического

соединения. деталей 7-11

=35

мм .

=35

мм .

Выбираем посадку согласно условию

3.1 Определение точностных характеристик сопрягаемых деталей.

3.3.1 Точностные характеристики отверстий

Результаты расчетов заносим в таблицу 3.1.

3.3.2 Точностные характеристики вала

Результаты расчетов заносим в таблицу 3.1.

Таблица 3.1 - Точностные характеристики сопрягаемых деталей

|

Обозначения |

Номинальный размер, мм |

Точностные характеристики, мкм |

Предельные размеры, мм | |||

|

ES(es) |

EI(ei) |

TD(Td) |

Dmin(dmin) |

Dmax(dmax) | ||

|

|

35 |

25 |

0 |

25 |

35 |

35,025 |

|

|

35 |

25 |

9 |

16 |

35,009 |

35,025 |

3.4 Определение точностных характеристик соединения

Для соединения

определим:

определим:

Результаты расчетов заносим в таблицу 3.2.

Таблица 3.2 - Точностные характеристики соединения

|

Обозначения |

Вид посадки |

Точностные характеристики соединения, мкм | |||

|

|

|

|

| ||

|

|

переходная |

16 |

25 |

4,5 |

41 |

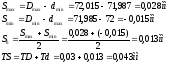

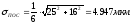

3.5 Определение среднего квадратического отклонения посадки

Используя суммирование независимых случайных величин получаем среднеквадратичное отклонение посадки:

где

и

и - среднеквадратические отклонения

соответственно диаметров отверстия и

вала. Считаем, что рассеивание отверстия

и вала а также зазоров и натягов

подчиняется закону нормального

распределения и допуск детали равен

полю рассеивания.

- среднеквадратические отклонения

соответственно диаметров отверстия и

вала. Считаем, что рассеивание отверстия

и вала а также зазоров и натягов

подчиняется закону нормального

распределения и допуск детали равен

полю рассеивания.

Учитывая это получаем среднеквадратическое отклонение посадки

3.6 Определение предела интегрирования

При средних значениях отверстия и вала получается зазор, вычислим вероятность того, что значение зазора находится в пределах от 0 до 2,5.

3.7 Определение

значения функции

Пользуясь таблицей В.3 [1] или 1.1 [2] значений функции Ф(z) по найденному значению z=0,9 находим значение Ф(z)=0,3159

3.8 Определение вероятности получения зазоров и натягов в соединении

Так как в полученной посадке средним значением является натяг то вероятности получения зазоров и натягов равны

Этот расчет является приближенным, так как в нем не учтены возможности смещения центра группирования относительно середины полей допуска вследствие систематических погрешностей.

3.9 Определение максимальных и вероятностных зазоров и натягов

Так как в выбранной посадке средним является зазор, то максимальный вероятностный зазор:

Максимальный вероятностный натяг:

3.10 Схема расположения полей допусков соединения

Схема расположения

полей допусков соединения

представлена на рисунке 3.1.

представлена на рисунке 3.1.

Рисунок

3.1 - Схема расположения полей допусков

соединения

.

.

3.10 Кривая нормального распределения зазоров и натягов

Построение кривой

распределения зазоров и натягов для

посадки

. При расчете исходят из нормального

закона распределения зазоров вала и

отверстия. Центром группирования

является величина среднего значения

зазора и натяга, а предельными значениями

в практических границах рассеивания

величины

. При расчете исходят из нормального

закона распределения зазоров вала и

отверстия. Центром группирования

является величина среднего значения

зазора и натяга, а предельными значениями

в практических границах рассеивания

величины .

Кривой распределения зазоров и натягов

представлена на рисунке 3.2.

.

Кривой распределения зазоров и натягов

представлена на рисунке 3.2.

Рисунок 3.2 - Кривой

распределения зазоров и натягов для

посадки

.

.

4. Проанализировать

назначение и условие работы цилиндрического

соединения деталей 9-10

=72 мм

=72 мм

Выбираем посадку

4.1 Определение точностных характеристик сопрягаемых деталей.

4.1.1 Точностные характеристики отверстий

Результаты расчетов заносим в таблицу 4.1.

4.1.2 Точностные характеристики вала

Результаты расчетов заносим в таблицу 4.1.

Таблица 4.1 - Точностные характеристики сопрягаемых деталей

|

Обозначения |

Номинальный размер, мм |

Точностные характеристики, мкм |

Предельные размеры, мм | ||||

|

ES(es) |

EI(ei) |

TD(Td) |

Dmin(dmin) |

Dmax(dmax) | |||

|

|

72 |

+15 |

-15 |

0,03 |

71,985 |

72,015 | |

|

|

72 |

-100 |

-297 |

0,197 |

71,703 |

71,9 | |

4.2 Определение точностных характеристик соединения

Для соединения

определим:

определим:

Результаты расчетов заносим в таблицу 4.2.

Таблица 4.2 - Точностные характеристики соединения

|

Обозначения |

Вид посадки |

Точностные характеристики соединения, мкм | |||

|

|

|

|

| ||

|

|

переходная |

314 |

-85 |

-19,85 |

227 |

4.3 Схема расположения полей допусков соединения

Схема расположения

полей допусков соединения

представлена на рисунке 4.1.

представлена на рисунке 4.1.

Рисунок 4.1 - Схема расположения полей допусков соединения.