Физика гетероструктур

.pdf• Рентгеновский фотоэлектрический спектрометр.

Системы автоматизации

Использование управляющих блоков и компьютеров со специальным программным обеспечением позволяет ускорить процессы эпитаксии, упростить установку в обслуживании.

Метод MBE используется для изготовления квантовых точек, квантовых нитей, квантовых ям, сверхрешеток, плоских волноводов, псевдоаморфных пленок и различных наноструктур для полупроводниковых приборов, например, транзисторов с высокой подвижностью электронов, лазеров, зеркал и т.п.

Основное преимущество MBE метода – возможность создания уникальных наноструктур с очень высокой чистотой, однородностью и малым количеством дефектов. К недостаткам метода можно отнести высокую цену оборудования и исходных материалов, малую скорость роста, сложность поддержания высокого вакуума.

§ 5.2. Газофазная эпитаксия

Эпитаксиальный рост материалов путем осаждения на подложку продуктов термического разложения (пиролиз) молекул органических газов, содержащих необходимые химические элементы, называется методом осаждения металлоорганических соединений из газообразной фа-

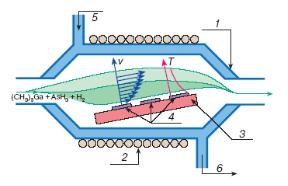

зы (MOCVD – Metalorganic Chemical Vapour Deposition). Этот термин был предложен создателем метода Гарольдом Манасевитом в 1968 году. В отличие от MBE при MOCVD рост происходит не в вакууме, а в присутствии газа при умеренных давлениях. При комнатных температурах металлоорганические соединения находятся в жидком или даже твердом состоянии. Поскольку эти вещества, как правило, имеют высокое давление паров, их можно легко доставить в зону химической реакции путем продувки газа носителя через жидкости или над твердыми телами, играющими роль источников. В качестве газа носителя используют водород или инертные газы (гелий, аргон). Идею метода MOCVD можно проиллюстрировать с помощью рис. 5.8, схематически изображающего реактор, в котором происходит эпитаксиальный рост структуры.

Кристаллизация материала на нагретой подложке, расположенной в реакторе с холодными стенками, осуществляется при пропускании над ней однородной газовой смеси реагентов с газом-носителем. В результате пиролиза, при котором газообразные соединения разлагаются на компоненты на горячей поверхности, образуется стабильное твердое полупроводниковое соединение.

47

Рис. 5.8. Схема горизонтального реактора открытого типа с охлаждаемыми стенками для MOCVD: 1 – кварцевый корпус, 2 – катушка высокочастотного генератора для нагревания подложки, 3 – блок нагревания, 4 – подложки, 5 – водяное охлаждение (впуск), 6 – водяное охлаждение (выпуск). Схематически показано распределение скоростей v и температуры T в газовом потоке в диффузионном слое вблизи подложки [5.3].

Температура пиролиза составляет 600–8000С. Подложка и растущая пленка обычно нагреваются высокочастотным генератором с частотой 450 кГц. Пиролиз происходит в открытом реакторе при атмосферном или пониженном давлении ( 70 мм рт. ст.). Снижая давление газовой смеси при выращивании соединений можно управлять градиентом изменения состава основных компонент и примесей в гетероструктуре. При пониженных давлениях выращивание ведется при больших, чем при атмосферном давлении скоростях газового потока, что позволяет получать более однородные слои.

Вблизи от поверхности роста располагается переходная область, где параметры газовой смеси плавно меняются от значений, характерных для области конвекции, до значений соответствующих приповерхностному слою. В горизонтальных реакторах толщина переходной области (пограничный слой) равна примерно 4 мм. Температура газовой смеси и ее состав в пограничном слое зависят от расстояния до поверхности роста. В области конвекции температура газа меньше температуры роста и состав газовой фазы не меняется. Во многих случаях электрические и кристаллографические свойства выращиваемых слоев зависят от характеристик пограничного слоя.

В качестве примера рассмотрим реакции, протекающие в процессе MOCVD, при выращивании полупроводниковых соединений GaAs и AlxGa1-xAs. Благодаря относительной простоте приготовления и легкости пиролиза в атмосфере молекулярного водорода для этого чаще всего используются метиловые и этиловые металлоорганики, которые поставляют атомы металлов с побочными продуктами реакции в виде метана или этана. Химическая реакция, приводящая к росту GaAs из триметилгаллия и гидрида мышьяка, имеет вид

48

H 2

(CH3 )3 Ga + AsH3 → GaAs + 3CH4 .

7000 C

Подобная реакция используется для выращивания других двойных, тройных и четверных соединений. В частности AlxGa1-xAs растет в результате следующей реакции

H

(1 − x)[(CH3 )3 Ga]+ x[(CH3 )3 Al]+ AsH3 →2 AlxGa1−x As + 3CH4 .

7000 C

В этом случае атомная концентрация x алюминия в AlxGa1-xAs определяется относительными начальными парциальными давлениями триметилгаллия и триметилалюминия в газовой фазе.

Методом MOCVD могут быть последовательно выращены многослойные, многокомпонентные эпитаксиальные структуры в едином ростовом цикле, поскольку к реактору можно подключить несколько источников различных материалов и изменять состав газовой смеси в реакторе. Скорость, с которой можно обеспечить нужное изменение, зависит от геометрии реактора и величины полного потока газа через реактор. При высоких скоростях потока изменение состава можно осуществлять достаточно быстро и, следовательно, можно получать гетеропереходы с резкой гетерограницей. Методом MOCVD можно выращивать структуры достаточно высокого качества с толщиной отдельных слоев, составляющих всего 5-6 межатомных расстояний.

Достоинством технологии MOCVD является возможность полу-

Рис. 5.9. Промышленная MOCVD установка фирмы AIXTRON.

чать структуры большой площади с высокой скоростью роста, удовлетворяющие требованиям массового промышленного производства. Современные MOCVD установки (рис. 5.9) оснащаются горизонтальными «планетарными реакторами» (рис. 5.10), позволяющими работать одновременно с большим числом подложек, вращающимися в процессе роста гетероструктур. Это приводит к высокой однородности слоев по отношению к составу основных компонентов и легированию.

49

Рис. 5.10. Планетарный реактор для MOCVD установка фирмы

AIXTRON.

§ 5.3. Нанолитография

Нанолитография является естественным развитием методов, используемых на протяжении многих лет в микроэлектронике для производства различных приборов и устройств, в том числе и больших интегральных схем. Традиционно рисунок будущих приборов и схем создается с помощью фотолитографии следующим образом. На первом этапе каким-либо образом изготавливают увеличенное изображение (маску) прибора. Затем это изображение с уменьшением переносится на полупроводниковую пластинку, которая покрыта фоточувствительным слоем (резистом), то есть фотографируется с уменьшением. Схема этого процесса представлена на рис. 5.11. Фоторезист это сложная полимерная светочувствительная композиция.

Рис. 5.11. Схематическое изображение проекционной системы для процесса фотолитографии.

Фоторезист, у которого растворимость освещенного участка уменьшается, называется негативным, а фоторезист, растворимость которого после облучения возрастает, – позитивным. После обработки освещенного фоторезиста в специальном составе, удаляющем растворимые участки, образуется рельефное изображение, которое должно быть устойчивым к воздействию технологических факторов, в частности кислот, с помощью

50

которых стравливается полупроводниковая структура. Процесс получения рисунка называют литографией, а установки, с помощью которых это делают, – литографами. Последующее изготовление прибора или схемы весьма сложный процесс, включающий большое число циклов травления и осаждения новых слоев различных материалов. Почти перед каждой операцией требуется нанесение фоторезиста и фотографирование маски с каким-то новым рисунком.

Рассмотрим более детально процесс фотолитографии. Очевидно, что наименьшие размеры отдельных деталей, которые требуются для изготовления наноструктур, ограничены предельной разрешающей способностью оптических устройств, которая в свою очередь определяется дифракционным критерием Рэлея. Согласно этому критерию разрешение проекционной системы определяется выражением

amin = k |

λ |

, |

(5.3) |

|

|||

|

Na |

|

|

где k – коэффициент пропорциональности, равный 0.61 в простейшем случае, λ – длина волны света, Na – числовая апертура объектива, пропорциональная показателю преломления среды между объектом и объективом. Отсюда следует, что для фотолитографии первостепенное значение имеет длина волны света, с помощью которого осуществляется перенос изображения маски на пластину с фоторезистом. В соответствии с критерием Рэлея (5.3) минимальная ширина линии, получаемой в изображении, пропорциональна длине волны экспонирующего света. Для видимого света (с длиной волны ~0.4 мкм) минимальная ширина линии составляет – 244 нм, что явно недостаточно для изготовления квантовых структур. Чтобы достигнуть меньших размеров отдельных деталей, в фотолитографии видимый свет заменяют ультрафиолетовым освещением (длина волны 193–365 нм). Еще одним достоинством ультрафиолетовой литографии является большая скорость, так как время освещения меньше, чем для видимого света. В настоящее время в промышленном производстве в качестве источников света используют лазеры ArF с длиной волны 193 нм. Их применение позволило реализовать 90, 65 и даже 45 нм технологические процессы производства микросхем (рис 5.12). Сейчас для литографических установок разрабатываются источники света, использующие длину волны 13 нм (Extreme Ultra Violet – EUV).

Элементарная оценка с помощью (5.3) показывает, что для длины волны света 193 нм, числовой апертуры 1 и коэффициента k=0.61 разрешение проекционной системы должно быть 118 нм.

51

Рис. 5.12.Зависимость технологического процесса изготовления микросхем от длины волны света, используемого для литографии.

Возникает вопрос: Каким образом удается реализовать 90, 65 и 45 нм технологические процессы производства микросхем применяя такой источник света? Ответ на него содержится в выражении (5.3). Действительно, при фиксированном значении λ для получения меньших величин amin можно попытаться уменьшить k и увеличить числовую апертуру Na. Для того, чтобы понять каким образом удается добиться желаемого результата вернемся к схеме фотолитографической проекционной системы (рис. 5.11). Видно, что кроме источника света в ее состав входят еще два важных элемента – фотомаска и «линза», которая на самом деле представляет собой сложный объектив (рис. 5.13), состоящий из большого числа оптических элементов.

Рис. 5.13. Объектив Starlith®1700i, Carl Zeiss SMT, используемый в про-

мышленной фотолитографической установке TWINSCAN XT:1700i фирмы ASML.

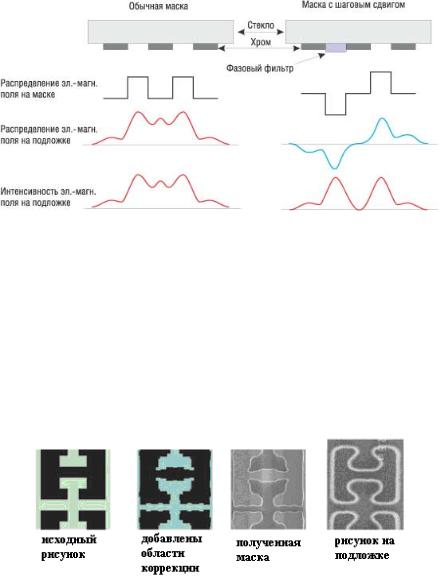

Рассмотрим пути повышения разрешающей способности проекционной литографической системы с использованием специальных фотошаблонов, называемых фазосдвигающими масками. Принцип их действия иллюстрируется рисунком 5.14. В таких масках на одну из двух соседних прозрачных линий накладывается фазовый фильтр, сдвигающий фазу проходящей волны на 180°. В результате интерференции волн в проти-

52

вофазе происходит их взаимное ослабление в области между двумя экспонируемыми линиями, что делает их более различимыми и повышает разрешающую способность, т.е. уменьшает коэффициент k.

Рис. 5.14. Сравнение пространственного распределения интенсивности световой волны прошедшей через обычную маску и фазосдвигающую маску.

Другим способом улучшения разрешающей способности проекционной литографической системы является использование масок с оптической коррекцией создаваемого рисунка (OPC или Optical Proximity Correction), где сложная форма маски используется для исправления последствий естественной дифракции света на краях (рис. 5.16).

Рис. 5.16. Схема, иллюстрирующая принцип оптической коррекции создаваемого фотолитографического рисунка.

Применение этой коррекции уменьшает величину коэффициента k. Применение фазосдвигающих масок с оптической коррекцией создаваемого рисунка является необходимым условием реализации 45 нм технологического процесса производства микросхем.

Наконец существует способ уменьшения коэффициента k, связанный с внеосевым освещением шаблона [5.4,5.5] и использованием сложной апертуры источника света (рис. 5.17).

53

Рис. 5.17. Основные типы апертуры источника света и их параметры: a – простая круглая апертура, b – круглая дипольная апертура, c – круглая квадрупольная апертура, d – простая кольцевая апертура, e – кольцевая дипольная апертура, f – кольцевая квадрупольная апертура. Все апертуры, кроме простой круглой, используются при внеосевом освещении.

Для повышения пространственного разрешения литографического процесса широко используется способ, основанный на увеличении численной апертуры Na. Он заключается в том, что в литографическом процессе применяют иммерсионные объективы. В этом случае между объектом и объективом помещают жидкость с высоким показателем преломления, например, сверхчистую воду (рис. 5.18).

Рис. 5.18. Иммерсионный объектив, применяемый в литографии.

Следует отметить, что кроме фотолитографии существуют элек- тронно-лучевая и ионно-лучевая литографии, которые позволяют до-

54

биться очень высокого пространственного разрешения, создаваемых наноструктур.

55

ГЛАВА 6. ВЫСОКОТЕМПЕРАТУРНЫЙ СИНТЕЗ НАНОКРИСТАЛЛОВ В ДИЭЛЕКТРИЧЕСКИХ СРЕДАХ, САМООРГАНИЗАЦИЯ КВАНТОВЫХ ТОЧЕК И КВАНТОВЫХ НИТЕЙ § 6.1. Самоорганизация квантовых точек и квантовых нитей

Очень перспективными по сравнению с традиционными методами оказались методы прямого получения нанообъектов с использованием эффектов спонтанного образования наноструктур. Эти эффекты относятся к широкому классу фундаментальных явлений самоорганизации в конденсированных средах. Метод получения квантовых одно- и нульмерных структур опирается на рассмотренные ранее методы молекулярно лучевой эпитаксии и газофазной эпитаксии из металлоорганических соединений. Различают три режима роста гетероэпитаксиальных структур, схематически изображенных на рис. 6.1:

1)Франка–ван дер Мерве (Frank–van der Merve, FM) – реализуется послойный (двумерный) рост материала В на подложке из материала А, материалы А и В согласованы по постоянной решетки;

2)Фолмера–Вебера (Volmer–Weber, VW) – имеет место островковый (трехмерный) рост материала В на подложке А;

3)Странского–Крастанова (Stranski–Krastanow, SK) – на первых этапах роста реализуется послойный рост материала В на подложке А с образованием смачивающего слоя, а затем происходит переход к росту трехмерных островков из материала В на покрытой подложке; материалы А и В рассогласованы по постоянной решетки.

Вгетероэпитаксиальных системах, согласованных по постоянной решетки, режим роста определяется только соотношением энергий сво-

бодных поверхностей материалов А – γ1, В – γ2 и энергии границы раздела γ12. Когда поверхностная свободная энергия подложки γ1 превосходит сумму поверхностной свободной энергии эпитаксиального слоя γ2 и энергии границы раздела γ12, т. е. γ2 + γ12 < γ1, тогда осаждаемый материал В смачивает поверхности подложки А и возникает режим Франка–ван дер Мерве.

Рис. 6.1. Схематическое изображение трех режимов роста для гетероэпитаксиальных систем: Франка – ван дер Мерве (FM), Фолмера – Вебера (VW) и Странского – Крастанова (SK).

56