- •2. Технология облицовки плит «синтетическим» (сш) и натуральным шпоном (нш), пвх-пленками.

- •3. Свойства древесины, важные при изготовлении древесных минеральных композиционных материалов

- •2. Применение аминоальдегидных олигоме-ров (аао) в пр-ве слоистых пластиков и древесных мат-лов.

- •3.Технкая схема и осн-ые оп-ции техн-го пр-са про-ва арболита (приг-ние и дозирование др-го запол-ля, гидротерм-кая обработка заполн-ля, пригот-ние арб-вой массы)

- •2. Облицовка плит рулонными пленками. Холодное, тепловое и термокаширование.

- •Холодное каширование

- •Горячее каширование

- •Термокаширование по методу “Квик степ”

- •3. 58. Техн-ская схема и основные оп-ции техн-го пр-са про-ва арболита (а) (способы формирования арб-х изделий, их армирование, облицовка и распалубка)

- •3. Формирование вибрацией с пригрузом.

- •4. Вибропрессование

- •5.Силовой вибропрокат

- •2. Модифицир-е кфо. Пол-е, св-ва и прим.

- •2. Нанесение лкм распылением и обливанием. Устройство и принцип действия лаконаливной машины, головок.

- •3. Свойства арболита (а)

- •2. 66.Классификация пресс-форм (пф):

- •3. Классификация способов формирования мдп.

- •2. Особ-ти пр-сов синтеза феноло-формальдегидных олигомеров (ффо). Отверждение новолачных и резольных олигомеров. Получ-е и св-ва олигомеров.

- •2. Облицовка плит декор-ми бумажносл-ми пластиками.

- •2. Треб-ия к дСтП и двп, предназн-ным к отделке

- •3. Пропитка и сушка шпона в произв-ве древесных слоистых пластиков.

- •2. Технология изготовления бумажно-смоляных (б/с) пленок. Пропитка и сушка бумаги.

- •3. Классификация пресс-форм (пф):

- •2. Особ-сти пр-сов синтеза карбамидо-формальдегидных олигомеров (кфо). Отверждение олигомеров. Свойства. Промышленные сп-бы пол-я.

- •2. Облицовка кромок мебел. Щитов. Горяче–холодный и холодно-горячий способы.

- •3. Основные марки и свойства мдп

- •2. Виды и состав лакокрасочных материалов, применяемых для отделки древесных плит. Клас-сификация пленкообразова-телей, используемых для изготовления лакокрасочных ма-териалов (лкм).

- •3. Хар-ка и св-ва исходной измельчённой др-ны.

- •2. Нанесение лкм, шпатлевочных и порозаполняющих составов вальцами. Устр-во и принцип действия вальцовых станков.

- •3. Горячее прессование дсп

- •2. Сушка лакокрасочных покрытий.

- •2. Меламиноформальдегидные олигомеры (мфо). Получ-е, св-ва и прим-е.

- •3. Технологическая схема и основные операции тех. Процесса получения мдп.

- •2. Тех-кий пр-с пресс-я при ламинировании дСтП в многопролетных прессах.

- •3. Технологическая схема и основные операции тех. Процесса получения мдп.

- •2. Треб-ия к кач-ву дСтП, предназ-ые для отделки.

- •3. Виды и св-ва бумаг, исп-ых в произв-ве бсп

- •1. Термообработка (т/об)

- •2. Увлажнение

- •2. Облицовка дСтП бумажно-смоляными пленками в процессе изготовления.

- •3. Общая характеристика осн. Операций

- •Составление брикета Горячее Послепрес- Анализ Хранение,от-

- •2. Треб-я к кач-ву двп, предназн-х для отделки.

- •3. Классификация, свойства и применение дсп.

- •2. Ламинирование в однопролётных прессах.

- •3. Виды, св-ва, общая хар-ка, прим-ие бсп

- •3. Общая хар-ка осн. Операций про-ва дслп

- •2. Печатание декоративного рис-ка на бумаге.

- •3. Подготовка сырья и получение шпона в произв-ве дсп. Мероприятия по тб.

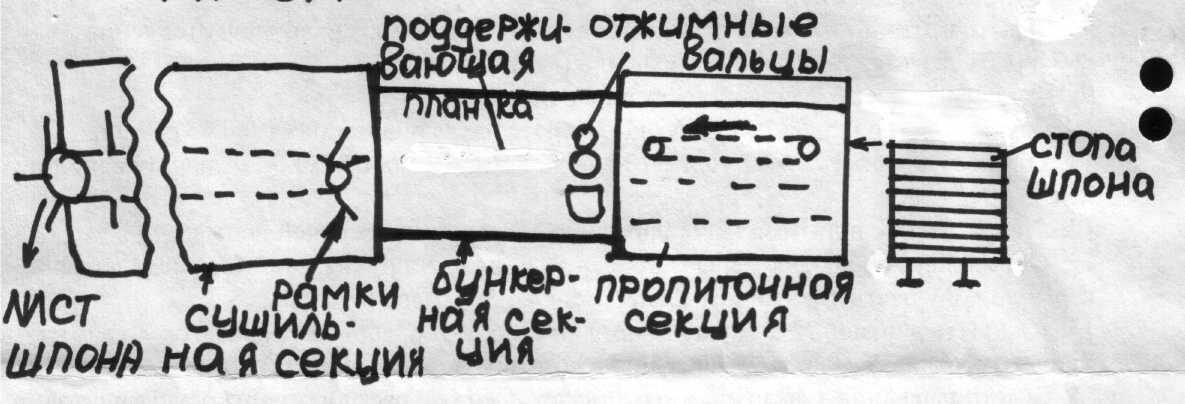

3. Общая хар-ка осн. Операций про-ва дслп

Изготовление шпона,

Приготовление пропиточного раствора смолы,

Пропитка шпона раствором смолы,

Сушка пропитанного шпона,

Сборка пакетов пластика,

Горячее прессование,

Форматная резка пластика,

Хранение и отправка к потребителю.

Большое знач. уделяют подготовке др-ны к получению из неё пластика, особенно к операции изготовления шпона.

В качестве исх-го древ-го сырья прим-ют др-ну березы, т.к. она отличается однородностью структуры по анатомическому строению, имеет тонкостенные механические волокна, однородные по размеру, имеет большое кол-во пор, ч/з кот. раствор связ-го свободно проникает вглубь др-ны, из др-ны берёзы легко пол-ся тонкий лист шпона( методом лущения). Древесина д. б. сортовой и не должна иметь пороков. Для получ. тонкого листа шпона, без дефектов, очень важно, чтобы др-на не была сухой, лучше всего исп-ть свежесрубленные стволы или проводят предварительное пластифицирование путем пропарки, проваривания либо вымачивания. Для пропаривания исп. спец-ые камеры, куда непрерывно подается насыщенный пар, древ-ну (диаметром 20-4см) выдерживают не менее 12 часов. Проваривание заключается в выдержки стволовой древесины в ёмкостях, заполненных теплой водой (Т=40-50) 6 часов. Выдержка в бассейне в хол. воде наз-ся вымачиванием (3 суток). При выдержке в бассейнах основная сложность закл-ся не столько в загрузке и выгрузке брёвен, сколько в поддержании древесины внутри воды. Для получения шпона используют спец. лущильные агрегаты.

СМОЛЫ ДЛЯ СЛОИСТЫХ ПЛАСТИКОВ (СП)

ФФС для получения СП используют водо- и спирто-растворимые (бакелитовые лаки). Обычно прим. смолы СБС-1(бакелитовая ФФС смола при получении которой в качестве катализатора исп-ют 25%-й р-р NH4OH), СКС-1 (получают из трикрезола и формальдегида, катализатор (к-р) NH3).

Водорастворимые ФФС: С-1, СП-1(Р), СКФ.

С-1 получают конденсацией С6H6 и CH2O (к-р на 1-ой стадии NaOH, на 2-ой Na2CO3).

СП-1(Р) получают конденсацией С6H6 и CH2O (к-р на 1-ой стадии NaOH, на 2-ой-контакт Петрова (ПАВ))

СКФ получают конденсацией С6H6 и CH2O с добавкой канифоли (к-р NaOH). Водорастворимые смолы (концентрация=30-35%) прим. когда получ. ДСП ρ= 1300-1400 кг/м3, а спирторастворимыемые (концентрация=25-30%) плотностью 1250-1300 кг/м3.

Для достижения макс. пропитки существуют разл-ые сп.: 1) вымачивания - выдержка шпона в растворе смолы, про-ит диффузия смолы в др-ну, время около 110ч;

2) способ горячих и холодных ванн. При пропитке шпона горячей смолой происходит расширение воздуха в капиллярах и порах и он удаляется с образованием пустот, кот. заполняют пары растворителя и при подаче в ванны холодного раствора эти пары конденсируются. В итоге в порах и капиллярах обр-ся вакуум и р-р смолы под внешним давлением глубоко проникает в др-ну. При дальнейшей выдержке более глубокое проникновение смолы в др-ну происходит за счёт диффузии ;

3) способ полного поглощения осуществляют при предварительном вакуумировании и пропитке раствором смоля под давлением;

4) способ ограниченного поглощения. На 1-ой стадии пропитки раствор попадает в автоклав под большим P, в результате смола входит в капилляры и поры др-ны за счёт сжатия в них воздуха; на 2-ой стадии др-на подвер-гается вакуумированию и сжатию, при этом вытесняется сжатый воздух из капилляр и пор и происходит как бы смазывание стенок пропиточным раствором. В резуль-тате большая экономия в расходе синтетической смолы, но прочность и водостойкость пластиков не вполне удовлетворяют требованиям промышленности;

Наибольшее применение нашли 1) и 3) способы.

1)-ый способ наиболее прост, даёт удовл. результат при пропитке листовой древесины, т.к. на тангенциальной пов-ти др-ны имеется много перерезанных клеток и сосудов, которые быстро заполняются раствором смолы. Сквозная пропитка не достигается, но при выдержке более равномерное распределение смолы. При этом способе возможно 15-25% поглощение смолы др-ой. Листы шпона укладывают в металлические кассеты (до 400 листов) с вертикальным направлением волокон др-ны, через каждые 15-20 листов шпона закладывается метал-ая сетка с отверстиями 100*100 мм. Электротельфером кассета загружается в ванну со смолой, после достаётся и выдерживается над ванной 30-40 мин для стекания избыточной смолы. Пропитанные листы укладывают в плотные стопы и выдерживаются до 5ч для равномерного распределения смолы. Предельное водопоглащение при этом 20-22%, ограниченное водопоглащение 3-5%.

3)-ий способ даёт возможность получить пластики с предельным водопоглащением не выше 10-11%.

Вакуум насос создаёт разряжение на 500-600 мм ртут-ного столба. Раствор смолы самотёком из цистерны пос-тупает в автоклав, выдержка шпона в автоклаве 1,5ч.

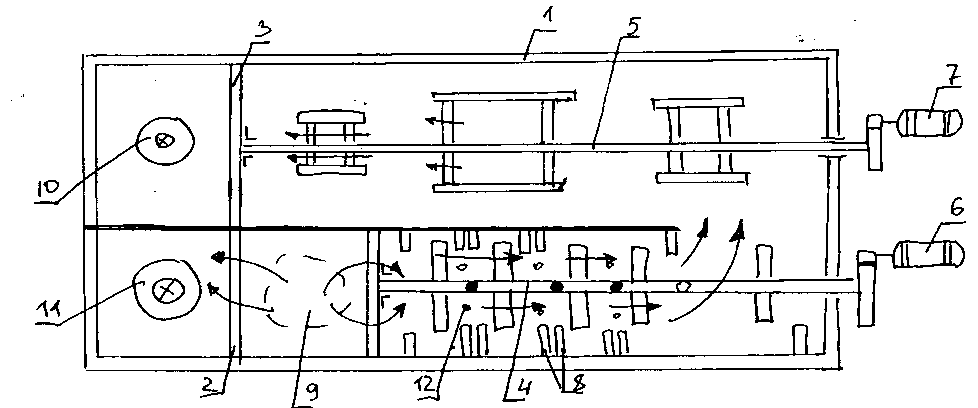

Сушка шпона до W=5-6%, W пропитанного шпона вместе с летучими 40-45%. Сушка происходит в две стадии: 1)-ая от W=40-45% до W=20-25% (20-25 мин)

2)ая от W=15-20% до W=5-6% (50-70 мин)

На длительность процесса сушки влияют: t, толщина шпона, Wк, содержание смолы. Повышение t-ры на 10 С сокращает время сушки в 2,5 раза. Конечная t-ра сушки зависит от вида растворителя: она д. б. на 1)-ой ступени сушки ниже tкипения растворителя (если выше , то сильное выделение паров растворителя, которые увлекают за собой смолу, она осаждается на пов-ти шпона и при его сушке смола остаётся в виде порошка, что приводит к ↓-ию прочности и водостойкости пластика).

Указанные условия сушки легко обеспечить в камерах сушилках обычно состоящих из двух отделений.

Есть и установки непр-го действия камерного типа.

Параметры сушки рег-ся подачей воздуха раздельно внутри камеры. В 1-ой зоне воздух подаётся поперёк сушилки ( слева-направо) и имеет t-ру такую как и в первой зоне камерной сушилки, во 2-ой зоне воздух подаётся справа-налево; третья- зона охлаждения, воздух подаётся tкомнатной и шпон охлаждаеся до 30 С (для предотвращения слипания листов шпона и для ↓-ия времени выдерживания на складе). Время сушки опред-ет скорость перемещения:25-95мин. Воздух подают ч\з воздуходувки распол-ые в верхней и нижней части камеры с соотв-щим наклоном. Высушенный и уложенный на вагонетках шпон поступает к месту сборки пакетов. Важно располагать все листы шпона в одном направлении слоёв.Сборка пакетов пластика осущ-ся по 2 вариантам: 1) с получ-ем пакетов с окончательными размерами, 2) получ. бесконечной ленты, кот. затем разреза-ется на форматы.Горячее пресс-ие (циклограмма)собранных пакетов по циклограмме аналогичной рассмотренной в ДБСП.Собранные пакеты загружают в охлаждённые до 50 С плиты пресса, они смыкаются с исп-ем симультанного механизма и нач-ют поднимать макс-но быстро P до 15-16 МПа ( t-ра плит пресса д.б. 80-90 С- растекается смола, пластифицируется лигнин др-ры, но ещё не идут процессы поликонденсации). По достижении Pmax проводят выдержку : для тонкого пластика 5, для толстого 4 мин/мм. Прессовые установки имеют усиленную гидросистему для приведения плит пресса в движение и длительной выдержки при неизменном P. По окончании выдержки, когда процессы поликонденсации закончились нач-ют охлаждение пластика в прессе под Р. Для этого вначале в плиты пресса подают холодную воду, а затем снаружи обдувают воздухом; раскрывают пресс когда tпакетов=60 С. Затем она самопр-льно ↓-ся до 50С. Готовый пластик складывают в стопы и выдерживают на складе не менее 2-х суток для рассасывания внутр-х напряжений и завершения структурирования внутри пакета.

Билет 25. 1. Проклеивание ДВК. Характеристика и приготовление основных добавок

Добавка для повышения водостойкости.

В наст вр у нас работают на лист древесине. Хим добавки обязательны. К ним относят- гидрофобизирующая- это парафин или соединения парафинового ряда, чаще всего в виде эмульсии, которую вводят в композицию с расходом 0,8-1% к волокну. За рубежом исп технологию набрызгивания такой эмульсии на поверхность частично или полностью, исключая введения в массу. Это уменьшает расход до 0,6-0,7%, делает поверхность плит более гладкой, удлиняет срок службы глянцевых листов, но это усложняет технологию и требует исп-ие дозаторов. Парафин: явл смесью насыщенных УВ с открытой цепью С19Н40- С35Н72, плотностью 910-930 кг/куб м при 20 град, темп-ра плавления 50-70 град. Содержание масел в нем не более 5%. Исп-ют парафины разной природы, чаще всего нефтяной, известен и каменноугольный, торфяной. В наст вр мы не используем в чистом виде парафин, а исп гач, который содержит парафин, он явл продуктом нефтепереработки, где наряду с твердыми нефтяными парафиновыми УВ содержаться масла от 5 до 25%. Для еще большего увеличения водостокости в плиты вводят: таловое масло, отходы низкого молекулярного полиэтилена, нефтяные битумы.Приготовление парафинсодержащих эмульсий: исп емк-ти снабженные быстроходной мешалкой (не менее 1000 об/мин)с паровой обогревающей рубашкой. Важно соблюдать темп-й режим, надо чтобы темп-ра позволила в-ву парафинсод-му (гач) расплавиться и чтобы не было безвозвратного его высаживания из системы в виде неэмульгирующихся крупинок. Также надо следить за частотой эмульгатора и проведения процесса, особенно опасно попадание кислого в-ва, которое вызовет коагуляцию эмульсии.Обязат-но в с-му вводить дополн-о в-ва – эмульгатор, кот-й поддержит ч-цы образующие эмульсию в дисперсном состоянии. В бак:Вода(нагрев)+эмульгатор( олеин к-та,синтетич жирная к-та,лигносульфонат,аммиак,каолин)+ основное в-во(гач) ----(эмульгирование)---= эмульсия

Рецепт для парафина с очень стойкой эмульсией: в кубовую емкость заливают 700 л воды, 8 л Оленовой к-ты,8л 25-% аммиака, смешивают при медленноработающей мешалке, затемдобавл 80 кг парафина, закрывают крышку и эмульгируют в теч 2,5 ч. Одновременно ведут нагревсо строгим контролем темп-ры 60-65 град внутри смеси, а если гач, то 80-85 град. Должна получиться не расслаивающаяся и хранящаяся при слабом нагреве до темп-ры 40 град эмульсия бежевого цвета.

Разбавляют такую эмульсию теплой водой, конц-ия эмульсии 5-10%. Таку. Эмульсию вводят в массу через ящик непрер-й проклейки. Есть полож опыт набрызгивания на пов-ть эмульсию. И тогда м подкрасить и от этого товарный вид плиты улучшится. Хорошие результаты дает исп-ие для получения тонкодисперсной эмульсии роторно-пульсационный аппарат РПА.

За рубежом исп-т и др эмульсии:

1) смоляную эмульсию ( исп ФФС и др). Получ на том же оборуд-ии.Вода+эмульгатор(каустическая сода)+смола в олигомерном виде+стабилизатор эмульсии( казеинат аммония)---эмульгирование---= эмульсия смоляная.

Исп-ие смолы в виде эмульсии экономически выгодно.

2)масляную эмульсию: для высыхающих масел. К такому виду относят пищевые масла, в т ч рапсовое.Вода+эмульгатор(аммиак)+масло+стабилизатор(казеинат аммония)---эмульгирование---= эмульсия.

2 последние эмульсии используют для набрызгивания на поверхность, для улучшения качества плит.

В Польше для увелич прочности и водостойкости плит готовят канифольную эмульсию. Для этого варят высокосмоляной каниф-й клей и добавляют его в клоичестве до 20% к парафиновой эмульсии. Вводят только в массу и заменяют этим и эмульсию гидрофобизатора и упрочняющую добавку.На поверхность каниф-й клей нельзя вводить, т к будет прилипание к глянцевым листам. Прилипание м вызвать и введение клея в массу, т е тогда надо еще на поверхность дать масляную эмульсию. Упрочняющие добавкиДля повышения прочности вводят раствор ФФС в массу. Ее расход 0,6-1,5%. Можно смолу набрызгивать на поверхность плиты вцелях экономии, но это нужно делать под наливной слой ( внутрь плиты). Это предотвратит коробление готовой плиты, ее прогиб.

Смолы: в наст вр в технологии исп 2 марки ФФС:СФЖ-3024В: СФЖ-3014.В качестве упроч-щей добавки исп-ют ФФС, которую поставляют в готовом виде потребителю. Приготовление ее заключается в разбавлении чаще всего до 10 или 5 %-й конц-ции. Недавно в качестве такой добавки использовали альбуминовый клей, для древесины листв-х пород он был достаточно эффект-м. Это технический продукт, отход от переработки крови животных.

Приготовление альбуминового клея: исп-т открытые емкости с мешалкой, снабженные водяными рубашками.//Вода + альбумин порошкообр-й + дубитель(формалин или известь) = клей//Эти добавки вводят чаще либо в массу через ящик непрерывной проклейки либо разбрызгивают на поверхность в подналивной слой.

Осадитель.Классическим осадителем является серно кислый глинозем или AL2(SO4)3. Используют разбавленный водный раствор серной кислоты который получают из олеума. В концентрированном виде серная кислота не корадирует метал, а в разбавленном очень сильно корадирует.

Приготовление раствора рабочей серной кислоты готовят путем разведения в воде концентрировоного раствора серной кислоты. Расходная концентрация 2-3%. Раствор глинозема готовят растворением в воде без подогрева с перемешиванием в мешалке, кристаллическое вещество растворяется. Осадитель нужно подавать в последнею очередь, когда масса достаточно качественно перемешивается с добавками поэтому как правило сначала в массу вводят эмульсии гидрофобизатора затем раствор смолы и раствор осадителя.Техника и теория проклеиванияю

Устр-во:1-корпус ящика;2,3-переливные перегородки;4,5-мешалки;6,7-приводы мешалок;8-лопасти сопротивления;9-вход массы;10выход массы;11-обратный перелив;12-места подачи проклеив-х добавок и осадителя.

Ящик прклейки в продольном направл-и разделен гориз. перегородкой.Вол-ая суспензия подается ч/з трубопровод9 и оказ-ся в зоне первой мешалки.Избыток массы ч/з переливную перегородку с пом. патрубка выхода массы10 удал-ся обратно в масс. бас-н.Т.обр. регул-ся постоянная производ-ть ящика проклейки.В зоне 1-ой меш-ки на корпусе уст-ны лопасти сопротивл-я8,кот. способ-т созданию интенсив-х турбул-х потокрв и интенсив-му перемешив-ю массы.В зоне 1-ой меш-ки послед-но вводится прклеив-е,гидрофоб-е в-ва и осадитель. Поток массы разворач-ся на 1800 и совершает 2 ход по ящику проклейки.Далее масса подается на отливную машину.Говоря об упрочнении отмечаем,что если бы мы получали только хвойные породы,то упроч-е не потребовалось бы.Если срав-ть проч-ть плит,получ-х из листвен. пород без упрочнения и с упрч-ем,то разница будет30-40%.Кол-во вводимой смолы 0,5-1,5% к вол-нуРаботать с гидрофоб-ом ответствование и если сравнивать показ-ль разбух-я без гидрофоб-ра и с ним,то разница будет в 3 и более раз.Обычно вводят 1-1,2%ГАЧа.Теория проклейки касается удержания в массе гидрофобизатора. Если не добавлять осадитель, то маленькие, скользящие частицы гидрофобизатора провалятся под сетку. Его частицы имеют размер 0.1-0.5микрон, и чем меньше частицы, тем качественнее эмульсия. Т.к частицы оседая удерживаются на волокне в большинстве на фибриллах(мелкие), то чем больше таких капелек, тем больше мест на поверхности волокон, кот покрыты плёнкой гидрофобизатора. Сплошного покрытия таким малым колич-вом не получится(1-1,2%). Т.к мех-зм удержания носит электростатический хар-р и со временем силы притяжения ослабевают, то водостойкость счит. временной. При работе на листв древ для удержания частиц гидрофобизатора исп серную к-ту, кот выполняет 2 ф-ции:1)даёт в систему протоны, несущие положит заряд и 2) создаёт рН=4,7-5,2, которое отвечает изоэлектрическому состоянию системы, т.е когда диспергированные частицы самопроизвольно начинают высаживаться из системы, и эти частицы начинают падать на крупные волокна, оседать на них. Но для того, чтобы эти частицы остались на волокнах, нужно осущ-ть перезарядку. В водной среде древ в виде волокон и частей волокон приобретают отриц заряд за счет ионизации гидроксильных групп, тех групп кот нах-ся в древ и на её поверхности и тех групп кот появляются в рез-те водно-водородных связей. Частицы гидрофобизатора хоть и явл химич мертвецами, но они тоже способны присоединять к себе воду, при этом более лёгкие протоны примыкают ближе к их поверхности, а более тяжёлые гидроксилы выступают над поверхностью. Следовательно, возникает ДЭС. Как только эта система разрушится путём введения осадителя, то тут же происходит погашение зарядов, т.е происх падение потенциала. Падение потенциала в диффузном слое наз электрокинетическим или ξ-потенциалом . Он предст собой заряд, возникающий в рез-те адсорбции ионов на пов-ти частиц, нах-ся в жидкости. Этот потенциал можно замерить, если к этой системе добавлять химикат, несущий заряд противоположный наружному слою, в нашем случае положит заряд. Рассмотрим на примере исп в кач-ве осадителя Al(OH)3 . В рез-те нейтрализации отриц заряда ξ-потенциал становится меньше, далее 0 и даже переходит в положит область. Засчёт этого мелкие частицы гидрофобизатора и мелкие волокна взаимод-ют между собой и скрупными волокнами, т.к их перезарядить сложнее, и происходит удержание. Т.е мы должны стремиться к созданию в волокнистой массе условий, при кот происходит флокуляция, коагуляция и за счёт этого кач-ое проклеивание. Для этого надо создать рН=5 добавлением осадителя. К перезарядке системы нужно относиться осторожно, т.к если произойдёт полная перезарядка всех частиц, т.е ξ-потенциал будет положит, то тогда опять все заряды будут одноименные и удержания не будет. Поэтому нужно оперативно определять рН среды и опытным путём определять дозировку осадителя.