- •1 Катанка для производства проволоки

- •1.1Исходное сырье

- •1.2. Способы производства катанки и подката

- •2 Техническая характеристика оборудования

- •2.1 Кинематическая схема волочильного стана Sket udzsa 2500/5

- •2.2 Тянущие и намоточные устройства

- •2.3 Детали проводки

- •2.5 Привод волочильных машин

- •2.6 Прочее оборудование

- •3. Описание технологического процесса

- •3.1 Выбор размера заготовки

- •3.2 Термическая обработка заготовки перед волочением

- •3.3 Настройка волочильного стана

- •4. Критический анализ работы оборудования

2 Техническая характеристика оборудования

Волочильный стан Sket UDZSA 2500/5 использует заготовку, получаемую со станов среднего волочения диаметром от 3 мм до 2 мм, для более тонкой продукции диаметром 1,6 мм до 1,2 мм. Технологическая скорость 300 м/мин, временное сопротивление разрыву заготовки, 400-1400 Н/мм2.

2.1 Кинематическая схема волочильного стана Sket udzsa 2500/5

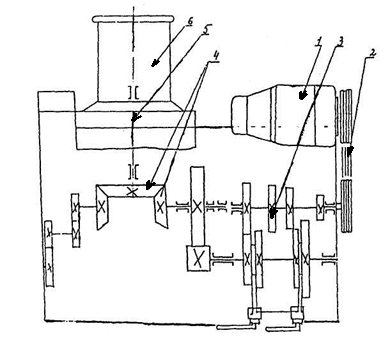

Кинематическая схема волочильного стана Sket UDZSA 2500/5 изображена на Рисунке 2.1. Передача движения от электрического двигателя 1 на барабан 6 осуществляется через шкивы и клиноременную передачу 2, редуктор блока 3, коническую пару 4 и вертикальный вал 5.

Рисунок 2.1 Кинематическая схема блока стана Sket UDZSA 2500/5

Редуктор представляет собой литую станину с гнездами под подшипники, в которых размещаются три горизонтальных вала с четырьмя парами зубчатых шестерен с различным количеством зубьев – стан четырехскоростной. Движение от горизонтального вала редуктора на вертикальный вал передается посредством конической пары шестерен 6.

Кнопки управления станом: «пуск-стоп» насоса и стана, кнопка для заправки на пониженной скорости.

Барабан с трех сторон огражден броневой плитой. На ограждении барабана установлена блокировка обрыва проволоки. В момент обрыва конец проволоки ударяет по плите выключателя обрыва, при этом срабатывает электрическая схема (блокировка) на отключение стана.

На блоке стана со стороны обслуживания установлен «барьерный» выключатель в виде отрезка трубы или прутка. Если задеть его рукой или туловищем – стан остановится. У места размотки проволоки установлен «петлеуловитель» – выключатель стана в случае запутывания витков катанки (заготовки).

Барабан и волока (через стенку волокодержателя) охлаждаются водой. Рабочая часть барабана должна обладать высокой твердостью и чистотой обработки, а вся конструкция его должна способствовать беспрепятственному перемещению проволоки. Габариты барабана увеличены спицами (стойками).

Большим преимуществом таких машин является сравнительно быстрое охлаждение проволоки благодаря тому, что она не задерживается на барабане, а остановка стана необходима лишь при сменах волок.

2.2 Тянущие и намоточные устройства

Барабаны и шкивы в зависимости от конструкции стана служат для передачи усилия волочения при помощи сил трения между проволокой и поверхностью барабана (шайбы).

У машин магазинного типа они помогают создать некоторый запас проволоки. Конструкция барабанов предусматривает их охлаждение и охлаждение проволоки.

Проволока поступает всегда на один участок барабана – галтель и далее вытесняется другими витками, что обеспечивает постоянную скорость.

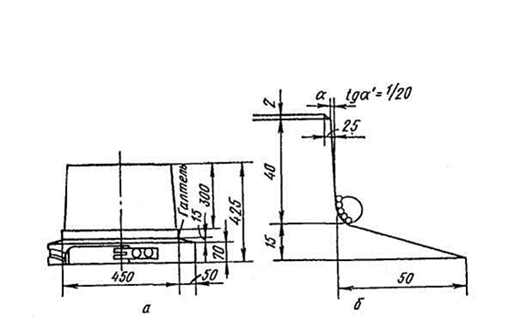

Тянущие и намоточные устройства изображены на Рисунке 2.2.

Рисунок 2.2 - Профиль(а) и галтель (б) волочильного барабана

Высота галтели равна 10…40 диаметрам проволоки, уклон от 1/5 до 1/30. Выше галтели витки проволоки становятся свободными. Прием проволоки в мотки осуществляется последним барабаном, в котором имеются прорези. В прорези входят раздвижные, плоские ребра съемника. Масса формируемого мотка от 80 до 150 кг. Съемник с мотком поднимают специальной лебедкой на поворотной консоли.

Прием проволоки на катушки и большегрузные мотки массой до 1000 кг осуществляется с помощью шпуленамоточного аппарата (ШНА). В процессе накопления проволоки на катушке изменяется линейная скорость намотки. Для соблюдения постоянства скорости намотки имеются специальные механические и электромагнитные устройства. Для равномерной укладки витков проволоки применяются гидравлические и механические укладчики.

Привод укладчика может быть как индивидуальный, так и общий с приводом ШНА через ременную передачу на вал укладчика.

Внутреннее охлаждение барабанов осуществляется за счет распыления воды при вращении.

Применяется и воздушное охлаждение барабанов и проволоки на них. Непосредственно на станине блока устанавливается вентилятор, который подает воздух на барабан через воздушные зазоры в станине. Наиболее эффективное охлаждение волок достигается при подаче проточной воды непосредственно на оправу волоки.