Госник

.pdf

2)оборудование длительно находится в ремонте, так как готовые детали простаивают, пока все детали не будут отремонтированы;

3)требуется высокая квалификация рабочих.

Особенность индивидуального метода ремонта заключается в том, что сборочные единицы и детали машины в процессе ремонта не обезличиваются и заказчик получает ту же машину, которую сдал в ремонт.

При агрегатном ремонте все детали, сборочные единицы и агрегаты машины обезличиваются, за исключением базовой детали. Наличие склада оборотных агрегатов, постоянно пополняемого отремонтированными обезличенными агрегатами поступающего в ремонт оборудования, позволяет начинать сборку машин немедленно после ремонта базовой детали.

При агрегатном методе ремонта должно соблюдаться следующее неравенство:

Следовательно, tП= 0. Естественно, что длительность ремонта в этом случае значительно сокращается.

Агрегатный метод ремонта обычно применяют в ЦБПО и на специализированных ремонтных заводах, т.е. когда на ремонт поступает значительное количество однотипного оборудования.

Организация ремонта оборудования для бурения скважин и нефтегазодобычи агрегатным методом должна быть такой, чтобы заказчик получал отремонтированную машину в кратчайший срок.

Основными преимуществами агрегатного метода ремонта являются:

1)специализация рабочих по отдельным видам работ, что повышает производительность труда;

2)более совершенная технология ремонта с использованием специального технологического оборудования и оснастки; 3) широкое внедрение механизации работ; 4) улучшение качества и снижение стоимости ремонтных работ; 5) сокращение продолжительности ремонта.

Недостаток агрегатного метода ремонта - необходимость в оборотном фонде агрегатов.

Разновидностью агрегатного метода ремонта является так называемый узловой метод, который часто применяется при ремонте оборудования непосредственно на месте эксплуатации. В этом случае изношенная сборочная единица заменяется отремонтированной на базе производственного обслуживания. По такому методу обычно ремонтируют тяжелое оборудование, транспортировка которого затруднена.

Непременным условием осуществления агрегатного метода ремонта является снабжение ремонтного предприятия оборотным фондом агрегатов, что обеспечивает возможность немедленной сборки ремонтируемых машин после ремонта базовой детали. Потребность ремонтного предприятия в оборотном фонде агрегатов определяется из следующей зависимости:

Непременным условием осуществления агрегатного метода ремонта является снабжение ремонтного предприятия оборотным фондом агрегатов, что обеспечивает возможность немедленной сборки ремонтируемых машин после ремонта базовой детали. Потребность ремонтного предприятия в оборотном фонде агрегатов определяется из следующей зависимости:

|

А |

t |

P |

t |

t |

Б |

К |

О |

п |

1) |

ПОТР |

|

T |

|

|

В |

|||

|

|

|

|

|

|

|

|

|

— для случая, когда агрегаты ремонтируются на специализированном агрегатном заводе;

|

А |

t |

P |

t |

б |

К |

О |

п |

В |

|

2) |

ПОТР |

|

|

|

|

— для случая, когда агрегаты ремонтируются на том же предприятии, что и машина. |

||||

|

|

|

|

|

|

|

|

|

||

Где АПОТР — количество оборотных агрегатов; |

||||||||||

tP — продолжительность |

ремонта агрегата в рабочих днях (от разборки до сдачи из ремонта); |

|||||||||

tT — время в рабочих днях по транспортированию агрегата до специализированного агрегатного ремонтного предприятия и обратно;

tб — продолжительность ремонта базовой детали; Ко — количество одноименных агрегатов в одной машине; nВ — количество машин, выпускаемых ремонтным предприятием за рабочий день.

Данные оборотные агрегаты при агрегатном способе ремонта нужны при tP+ tT< tб и не нужны при tP+ tT< tб. Подсчитывать потребность в оборотных агрегатах необходимо для каждого вида агрегатов отдельно, учитывая различную длительность tP , tT и tб.

55. Основные показатели надежности нефтепромыслового оборудования.

Надежность машин и механизмов зависит от таких факторов, как характер величина нагрузок, материал и конструкция сопряженных деталей, качество изготовления, условия эксплуатации и др. Воздействие значительной части этих факторов носит случайный характер (случайные перегрузки, дефекты в металле), вследствие чего возникающие отказы по своей природе также оказываются случайными. В результате все величины, используемые при оценке надежности (время работы оборудования до первого отказа, время между последовательными отказами, число отказов за определенное время) также являются случайными. Поэтому основные закономерности, характеризующие надежность машин и механизмов, устанавливаются на основе статистических данных с применением законов теории вероятностей и математической статистики.

Вероятность безотказной работы подразумевает, что в заданном интервале времени или в пределах заданной наработки не возникнет отказа изделия.

Пусть t — время работы изучаемого изделия и Т — случайное время безотказной работы, т. е. время, прошедшее с начала работы до первого отказа. Тогда событие Т > t означает, что в течение времени t не произойдет ни одного отказа изделия.

Для каждого значения t существует определенная вероятность того, что Т примет значение, большее t, т. е.

p t P T t |

|

|

Функцию р (t) называют вероятностью безотказной работы. |

n t |

|

Статистически вероятность безотказной работы p * t 1 |

||

N 0 |

||

|

где N (0) — количество исправных изделий в момент времени t = 0; N (t) — количество исправных изделий в момент времени t; п (t) — количество отказавших изделий к моменту времени t.

Вероятность отказа — вероятность того, что в заданном интервале времени или в пределах заданной наработки возникнет

отказ изделия: ) q t P T t

Статистическая оценка вероятности отказа — отношение числа изделий, отказавших к моменту времени t, к числу изделий,

исправных в начальный момент времени (т. е. при t = 0) — определяется по формуле: q * t n t

N 0

Частота отказов — это плотность вероятности того, что случайное время безотказной работы изделия окажется меньше

времени t, или плотность вероятности отказа до момента времени t: |

||

a t q t |

||

|

|

|

Статистическая оценка частоты отказов |

||

a * t |

n t |

|

N 0 t |

||

|

||

где N (t + t ) — количество исправных изделий в момент времени (t + t )

Средняя наработка до первого отказа — это среднее значение наработки изделий в партии до первого отказа (для неремонтируемых изделий термин «средняя наработка до первого отказа» равнозначен термину «средняя наработка до отказа

|

|

dt |

|

|

T |

p t |

|

|

|

CP |

|

|

|

|

|

0 |

|

|

|

Наработка |

на |

отказ |

||

между отказами |

t * |

CP |

||

|

|

|

|

|

определяется как среднее значение наработки ремонтируемого изделия многократного использования

1 p

t n i 1 i

где п — количество отказов изделия в течение рассматриваемого периода эксплуатации; t[ — время безотказной работы изделия между г-м и (г + 1)-м отказами.

Среднее время восстановления — среднее время вынужденного нерегламентированного простоя, вызванного отыскиванием и устранением одного отказа

CP |

1 |

ti |

|

n |

|||

|

|

Коэффициент готовности — вероятность того, что изделие будет работоспособно в произвольно выбранный момент времени в промежутках между выполнениями планового технического обслуживания.

Статистическая оценка коэффициента готовности определяется как отношение суммарного времени безотказной работы изделия за некоторый период эксплуатации к сумме времени безотказной работы и времени, затраченного на отыскание и устранение отказов за тот же период эксплуатации,

K |

|

|

t * |

|

|

|

CP |

||

|

|

|

|

|

|

Г |

|

t * |

* |

|

|

|

||

|

|

|

CP |

CP |

Коэффициент технического использования — отношение наработки изделия в единицах времени за некоторый период эксплуатации к сумме этой наработки и времени всех простоев, вызванных техническим обслуживанием и ремонтами за тот же период эксплуатации

K |

|

|

t * |

|

|

|

|

CP |

|

|

|

||

|

|

|

|

|

|

|

|

ти |

|

|

1 |

|

|

|

|

|

t *CP *CP |

|

||

|

|

|

n |

ПР |

||

|

|

|

|

|

|

Ресурс — наработка изделий до предельного состояния, оговоренного в технической документации. Различают ресурс до первого ремонта, межремонтный ресурс, назначенный ресурс, среднии ресурс и др.

Средняя продолжительность работы изделия за период эксплуатации до разрушения или другого предельного состояния называется средним ресурсом.

Статистическая оценка среднего ресурса определяется по формуле Срок службы — календарная продолжительность эксплуатации изделия до момента возникновения предельного состояния, оговоренного в технической документащшрили до списания изделия.

Удельная трудоёмкость ремонтов - отношение средней трудоёмкости ремонтов к средней наработке изделия за один и тот же период эксплуатации.

56. Методы определения остаточного ресурса нефтепромыслового оборудования.

Определение остаточного ресурса оборудования находится путем сбора, систематизации и обработки статистических данных о наблюдениях за его работой, обобщения результатов.

Все работы по оценке остаточного ресурса состоят из 4 этапов:

1)накопление статистической информации об отказах оборудования. Достоверная информация об отказах оборудования достигается точным учетом времени его работы, моментов возникновения отказов и времени, затрачиваемого на их устранение. Для получения необходимых сведений об отказах и работоспособности оборудования имеются специальные журналы наблюдений и учета неисправностей или организуется опытная эксплуатация;

2)систематизация, анализ и обобщение полученных статистич данных. С помощью комплекса ЭВМ создаются табуляграммы, представляющие собой ведомости, в которых содержатся сведения об отказах, суммарном времени, затраченном на устранение отказов, наработках оборудования до выхода из строя. Табуляграммы явл основным исходным документом для дальнейшего статистического анализа и подсчета количественных показателей надежности оборудования;

3)выбор и обоснование количественных показателей для оценки надежности. Колич показатели: вероятность безотказной работы, частота и интенсивность отказов, средняя наработка на отказ, средний срок службы, коэффициент техиспользования, среднее время восстановления, удельная трудоемкость ремонта;

4)матаматич обработка полученных эмпирических данных для определения закономерностей отказов анализируемого оборудования. Математическая обраб-ка сводится к составлению рядов распределения, построению эмпирической функции плотности вероятностей, случайной величины, вычислению параметров эмпрического распределения, выравниванию эмпирич распределения по предварительно выбранному теоретическому закону. На основе выбранного закона распределения исследуемой случайной величины и его параметров определяют показатели надежности оборудования.

После чего выбирают один из методов прогнозирования.

1 – Принцип стохастичности ресурса объекта. Этот принцип исходит из того, что ресурс любого технического объекта является случайной величиной. Так как на любой элемент оборудования Сложной Системы (СС) действует комплекс проектных, конструктивных, технологических и эксплуатационных факторов, большинство из которых имеют случайный характер.

2 – Принцип обоснования значения ресурса оборудования из условий риска. Требования к значению ресурса оборудования должны назначаться исходя из условий обеспечения заданного уровня безопасности СС.

3 – Принцип сохранения физической сущности процессов при прогнозировании ресурса. Сложность прогнозирования обуславливается не только построением модели процессов деградации машины во времени.

4 – Принцип адекватности математических методов оценки и прогнозирования ресурса статистическими данными о работоспособности оборудования. Этот принцип вытекает из принципа 3.

5 – Принцип прогнозирования индивидуального ресурса. На стадии проектирования системы прогнозу подлежит ресурс генеральной совокупности оборудования.

6 – Принцип продления назначенного ресурса. Назначенный ресурс устанавливается заводом изготовителем оборудования исходя из определенных факторов. Поэтому продлить ресурс невозможно. В этом случае можно всего лишь вести речь о продлении назначенного ресурса при помощи назначения ресурса.

57. Виды трения. Износ при сухом, жидкостном трении и при трении при неполной (несовершенной) смазке. Роль

смазки.

Трение — сопротивление, возникающее при взаимном перемещении соприкасающихся поверхностей тел.

Взависимости от кинематических признаков относительного перемещения тел чаще всего встречаются два вида трения: трение скольжения и трение качения.

Взависимости от состояния трущихся поверхностей различают:

1)трение без смазки — трение двух твердых тел при отсутствии на поверхности трения введенного смазочного материала всех видов;

2)трение при неполной или несовершенной смазке — трущиеся поверхности частично соприкасаются своими выступами, этот вид трения разделяется на три подвида:

а) полужидкостное трение, когда слой смазки недостаточно толст и происходит частичное сухое (твердое) трение; б) полусухое трение, когда происходит трение твердых поверхностей, на которых имеется некоторое количество смазки;

в) граничное, или молекулярное, трение, когда геометрическая форма трущихся тел правильная, а обработка поверхностей весьма чистая, в результате чего между трущимися поверхностями обра¬зуется молекулярная пленка смазки.

3)жидкостное трение — явление сопротивления относительному перемещению, возникающее между двумя телами, разделенными слоем жидкости, в котором проявляются ее объемные свойства.

Закон жидкостного трения можно представить следующей формулой: F=μQ(dv/dh),

где F – сопротивление трения, кгс; μ- абсолютная вязкость смазки, кгс∙с/м2; Q – площадь трущихся поверхностей, м2; v - относительная скорость скольжения, м/с; h -толщина слоя смазки, м.

На процессы трения влияют механические, физико-химические, тепловые и электрические факторы.

При наличии относительного движения двух контактирующих тел силы трения, возникающие при их взаимодействии, можно подразделить на:

Трение скольжения — сила, возникающая при поступательном перемещении одного из контактирующих/взаимодействующих тел относительно другого и действующая на это тело в направлении, противоположном направлению скольжения.

Трение качения — момент сил, возникающий при качении одного из двух контактирующих/взаимодействующих тел относительно другого.

Трение покоя — сила, возникающая между двумя контактирующими телами и препятствующая возникновению относительного движения. Эту силу необходимо преодолеть для того, чтобы привести два контактирующих тела в движение друг относительно друга. Возникает при микроперемещениях (например, при деформации) контактирующих тел. Она действует в направлении, противоположном направлению возможного относительного движения.

В физике взаимодействия трение принято разделять на:

сухое, когда взаимодействующие твёрдые тела не разделены никакими дополнительными слоями/смазками (в том числе и твердыми смазочными материалами) — очень редко встречающийся на практике случай. Характерная отличительная черта сухого трения — наличие значительной силы трения покоя; граничное, когда в области контакта могут содержаться слои и участки различной природы (окисные плёнки, жидкость и так далее) — наиболее распространённый случай при трении скольжения.

смешанное, когда область контакта содержит участки сухого и жидкостного трения; жидкостное (вязкое), при взаимодействии тел, разделённых слоем твёрдого тела (порошком графита), жидкости или газа

(смазки) различной толщины — как правило, встречается при трении качения, когда твёрдые тела погружены в жидкость, величина вязкого трения характеризуется вязкостью среды; эластогидродинамическое (вязкоупругое), когда решающее значение имеет внутреннее трение в смазывающем материале. Возникает при увеличении относительных скоростей перемещения.

Смазки, вводимые между поверхностями трения, снижают силы молекулярного. В результате создается резкий перепад механических свойств материала по глубине, обеспечивающий чисто поверхностное трение.

58.Определение наивыгоднейших и максимальных зазоров. Влияние основных факторов на износ дета-лей и узлов.

На процесс изнашивания рабочих поверхностей деталей машин оказывают влияние различные факторы, которые можно разделить на две группы:

1)факторы, влияющие на износостойкость деталей;

2)факторы, влияющие на изнашиваемость деталей.

Под изнашиваемостью в данном случае подразумевается .свойство материала детали поддаваться изнашиванию. Износостойкость есть свойство, противоположное изнашиваемости.

К факторам, влияющим на изнашиваемость деталей, относятся: вид трения сопряженных деталей; характер и величина удельных нагрузок на поверхностях трения; относительные скорости перемещения трущихся поверхностей; форма и размер зазора между сопряженными поверхностями; условия смазки трущихся поверхностей; наличие, размер и форма абразива, участвующего в процессе трения, и физико-механические свойства абразива.

Факторы, влияющие на износостойкость деталей: качество материала детали и качество рабочей поверхности детали.

Качество материала детали характеризуется его физико-механическими свойствами (прочностью, твердостью, вязкостью), которые в свою очередь определяются химическим составом и структурой.

Из физико-механических свойств твердость оказывает наибольшее влияние на износостойкость материала. Более твердые металлы и сплавы изнашиваются медленнее При изготовлении деталей бурового и нефтегазопромыслового оборудования, работающего в сложных условиях, широко

применяются высокопрочные' хромистые, хромо-никелевые и другие легированные стали со значительной вязкостью. Следующим важным фактором, влияющим на износостойкость деталей машин, является качество поверхности трения после механической обработки. Качество обработанной поверхности характеризуется совокупностью геометрических параметров и физико-механических свойств поверхностного слоя материала.

Определение наивыгоднейших и мах зазоров

Нормальные – размеры и технич. харак-ки, соответствую щие рабочим чертежам.

Допустимые - размеры и технич. харак-ки, которые отличаются от нормальных, но не уменьш работоспособ-ть. Предельные – соответствуют предельному состоянию при достижении которого дальнейшееиспользованиенедопустимо. Работоспособность ограничивается величиной зазора.

Рисунок – Изменение зазора в сопряжении вследствие износа

Если обозначить Sнач – установленный начальн зазор, Sпр – зазор после приработки, Sмах – максимал допустимый зазор, Т1время приработки, Т2 – продолжительность работы, Т – общий ресурс сопряжения, I’пр, I’’пр – износ вала и подшипника за период приработки, Iвр,Iпр – износ вала и подшипника за период работы, Iр – общий износ вала и подшипника, В1, В2 – износ за единицу времени.

|

|

I |

' |

I |

'' |

|

I |

|

|

|

|

|

I |

|

Iпп |

|

I |

|

|

|

|

пр |

пр |

|

пр |

|

|

|

|

вр |

|

р |

|||||||

Т |

|

|

|

|

|

; |

Т |

|

|

|

|

|

|

|

|||||

1 |

|

|

|

|

|

2 |

|

|

|

|

|

|

|||||||

|

|

|

В |

|

|

В |

|

|

|

|

|

В |

|

|

В |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

2 |

|||||

|

|

|

|

1 |

|

|

|

1 |

|

|

|

|

|

|

|

|

|

||

Но т.к

Iр

Sмма

Iпп

Sнна

, то

Т Т |

Т |

|

|

I |

пр |

|

S max I |

пр |

Sнна |

|

|

|

|

|

|||||||

2 |

|

|

|

|

|

|

||||

1 |

|

|

В |

|

В |

|

|

|||

|

|

|

|

|

2 |

|

||||

|

|

|

|

|

1 |

|

|

|

|

|

Отсюда видно, что чем меньше начальный зазор и износ приработки, тем сопряжение долговечнее. Влияние этого зазора

зависит от точности изготовления и должна находиться в пределах:

Sннаивы Sнна

hmin

.

Уменьшение зазора в сопряжении до hmin равного сумме значений неровностей пов-ти вала и подшипника, нарушает условие жидкостного трения. Таким образом, необходимо соблюдать условия:

1.S |

наивыг |

S |

нач |

h |

min |

; |

2.S |

пр |

S |

наивыг |

S |

max |

|

|

|

|

|

|

|

59. Основные закономерности изнашивания. Работоспособность деталей и узлов машин.

Механическое изнашивание — изнашивание в результате механических воздействий.

Абразивное изнашивание — механическое изнашивание материала в результате режущего или царапающего действия твердых тел или частиц.Очень опасен износ поверхностей твердыми подвижными частицами, попадающими между трущимися поверхностями. Абразивная эрозия, гидро- и газоабразивное изнашивание — основной вид изнашивания деталей насосов, трубопроводов, арматуры, дымососов, вентиляторов, эжекторов, пескоструйныхаппаратов в результате воздействия твердых тел или частиц, увлекаемых потоком жидкости или газа.

При усталостном изнашивании поверхности трения или отдельных ее участков повторное деформирование микрообъемов материала приводит к возникновению трещин и отделению частиц. Это особенно проявляется при трении качения: шарик или ролик, перемещаясь по поверхности кольца подшипника, гонит перед собой волну сжатия материала, а сзади создает зону растяжения. Многократно повторяющиеся знакопеременные нагрузки вызывают явления контактной усталости.

Усталостное изнашивание часто является одной из причин выхода из строя основной опоры вертлюга, основной и вспомогательной опор ротора, шестерен бурового насоса и ротора, а также элементов подшипников скольжения.

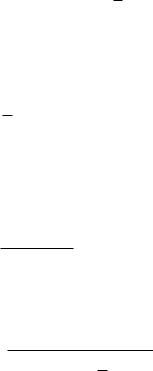

Рис. 2 8. Виды изнашивания в машинах

Кавитационное изнашивание поверхности происходит при относительном движении твердого тела в жидкости в условиях кавитации.При неправильно. выбранном режиме работы гидравлической машины в потоке жидкости могут образоваться пузырьки пара или газа, ликвидация которых происходит бурно с гидравлическими ударами.

В результате сочетания кавитационно-эрозионного и гидроабразивного видов изнашивания под действием потока промывочной жидкости, как правило, выходят из строя отводы вертлюгов.

Молекулярно-механическое изнашивание -

взаимодействие между поверхностями, находящимися друг от друга на расстоянии действия атомных сил равном 3—5 А° (3—5-10~7 мм),весьма

активно (более 6 мкм/ч) — коэффициент трения при схватывании возрастает до 4—6 единиц, образуются глубокие задиры поверхностей и может быть заклинивание.

Особенно опасны явления схватывания при высоких температурах. В этом случае в поверхностных слоях металла происходит рекристаллизация, многократная первичная и вторичная закалка и отпуск, т. е. в корне изменяются структурные и механические свойства материала. Изменения захватывают слой глубиной 5—80 мкм, скорость изнашивания достигает 5 мкм/ч. Случаи подобного изнашивания характерны для гильз цилиндров, тарелок клапанов, деталей механизма распределения ДВС.

При коррозионно-механическом изнашивании среда, окружающая трущиеся поверхности, вступает с их материалом в химическое взаимодействие, а в результате перемещения поверхностей удаляются продукты коррозии и обнажаются чистые поверхности деталей. Этот процесс многократно повторяетсяЕсли поверхности неподвижны, продукты коррозии не удаляются, иногда образуя антикоррозионный защитный слой.

Окислительное изнашивание, протекающее при наличии на поверхностях трения защитных пленок, которые образовались в результате взаимодействия материала с кислородом, является наиболее распространенным и наименее опасным видом изнашивания. Интенсивность окислительного изнашивания небольшая (менее 0,05 мкм/ч).

В некоторых случаях поверхности работают при небольших относительных перемещениях, вызванных вибрацией системы — посадочные поверхности шестерен, цепных колес, подшипников качения, деталей втулочно-роликовых цепей и др. При этом возникает так называемая фреттинг-коррозия.

Работоспособность деталей машин обеспечивается приданием им соответствующих размеров и форм, рациональным подбором материалов для изготовления их с использованием укрепляющих технологий, применением антикоррозионной защиты и соответствующей смазки; Работоспособность – состояние изделия, при котором оно способно выполнять заданные функции.

Критерии работоспособности: прочность, жесткость, износостойкость, виброустойчивость, теплостойкость, коррозионная стойкость, надежность.

Прочность – способность детали выдерживать приложенную нагрузку без разрушения или возникновения пластических деформаций. Нагрузка бывает – статическая, усталостная, ударная => разный расчет критериев. Т.к. нагрузка различна, при переменной нагрузке учитывается вид нагружения путем введения эмпирических коэффициентов.

Способы повышения прочности: 1) избежать изгибных напряжений, стараться, чтоб деталь работала на растяжение, либо на сжатие 2) выбор рациональной формы изделия 3) избежание концентраторов напряжений 4) создание в детали начального напряжения обратного знака.

Жесткость — способность деталей, сборочных единиц сопротивляться изменению формы под действием нагрузок. Жесткость вызвана собственными упругими деформациями деталей, приближенно вычисляемыми по формулам сопротивления материалов и контактными деформациями (перемещениями), определяемыми при начальном контакте деталей по линии или в точке по формулам Герца, а при начальном контакте по площади — с помощью экспериментальных зависимостей. Методы повышения жесткости: 1) введение дополнительных конструктивных элементов 2) оптимальная форма сечения образца 3) применение материалов с высокими модулями упругости.

Износостойкость — способность материала рабочих поверхностей деталей сопротивляться изнашиванию. Она определяется видом трения (скольжения или качения), наличием смазочного материала, режимом трения (жидкостным, полужидкостным, граничным и сухим), уровнем защиты от загрязнений, материалом и твердостью трущихся поверхностей. Износостойкость — важный критерий работоспособности, так как около 90% деталей, имеющих подвижные сопряжения, выходят из строя именно из-за износа.

Виброустойчивость — способность машины сопротивляться появлению вредных вынужденных колебаний и автоколебаний, т. е. колебаний, вызываемых ими самими. Колебания вызывают дополнительные деформации деталей, снижая их циклическую прочность,

Теплостойкость — способность машины работать при повышенных температурах — особо актуальна в машинах с большим тепловыделением в рабочем процессе (тепловые и электрические машины, машины для горячей обработки металлов). Теплостойкость ограничивает работоспособность машин, поскольку снижаются несущая способность масляного слоя в трущихся парах и точность деталей из-за температурных деформаций. Так, температурные деформации лопаток турбин могут вызвать выборку зазоров и аварию машины.

Коррозионная стойкость — сопротивление металлов химическому или электрохимическому разрушению поверхностных слоев и коррозионной усталости. Средства борьбы — специальное легирование или покрытия.

Надежность – способность сохранять свои эксплуатационные свойства в течение заданного срока службы. Срок службы определяет продолжительность эксплуатации от начала до разрушения. Ресурс – количество циклов работы в часах или циклах нагружения за время срока службы.

60. Виды и методы дефектоскопии. Классификация. Ультразвуковой, магнитный, вихретоковый, капил-лярный метод дефектоскопии.

Дефектоскопия — это область знаний, охватывающая теорию, методы и технические средства определения дефектов в материале контролируемых объектов, в частности в материале деталей машин и элементов металлоконструкций. Дефектоскопия является составной частью диагностики технического состояния оборудования и его составных частей. Работы, связанные с выявлением дефектов в материале элементов оборудования, совмещаются с ремонтами и техническим обслуживанием или выполняются самостоятельно в период технического осмотра. Для выявления скрытых дефектов в конструкционных материалах используются различные методы неразрушающего контроля (дефектоскопии).

Известно, что дефекты в металле являются причиной изменения его физических характеристик: плотности, электропроводности, магнитной проницаемости, упругих и других свойств. Исследование этих характеристик и обнаружение с их помощью дефектов составляет физическую сущность методов неразрушающего контроля.

Согласно ГОСТ 18353 методы неразрушающего контроля классифицируют по видам: акустические, магнитные, оптические, проникающими веществами, радиационные, радиоволновые, тепловые, электрические, электромагнитные. Каждый вид представляет собой условную группу методов, объединенных общностью физических характеристик.

Выбор вида дефектоскопии зависит от материала, конструкции и размеров деталей, характера выявляемых дефектов и условий дефектоскопии (в мастерских или на машине). Основными качественными показателями методов дефектоскопии являются чувствительность, разрешающая способность, достоверность результатов. Чувствительность - наименьшие размеры выявляемых дефектов; разрешающая способность - наименьшее расстояние между двумя соседними минимальными выявляемыми дефектами, измеряется в единицах длины или числом линий на 1 мм (мм1). Достоверность результатов - вероятность пропуска дефектов или браковки годных деталей.

Магнитные методы основаны на регистрации магнитных полей рассеивания над дефектами или магнитных свойств контролируемого объекта. Их применяют для обнаружения поверхностных и подповерхностных дефектов в деталях различной формы, изготовленных из ферромагнитных материалов. Магнитный поток, встречая на своем пути дефект с низкой магнитной проницаемостью по сравнению с ферромагнитным материалом детали, огибает его. Часть магнитных силовых линий выходит за пределы детали, образуя поле рассеивания. Наличие последнего, а следовательно и дефекта, обнаруживают различными методами (магнитопорошковый, магнитографический и феррозондовый). При магнитопорошковом способе для обнаружения магнитного потока рассеивания используют магнитные порошки (сухой способ) или их суспензии (мокрый способ). Проявляющийся материал наносят на поверхность изделия. Под действием магнитного поля рассеивания частицы порошка концентрируются около дефекта. Форма их скоплений соответствует очертанию дефекта. Сущность магнитографического метода заключается в намагничивании изделия при одновременной записи магнитного поля на магнитную ленту, которой покрывают деталь, и последующей расшифровке полученной информации.

Вихретоковые методы основаны на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте.

Контроль методами вихревых токов базируется на зависимостях параметров (амплитуды, фазы, переходных характеристик и др.) вихревых токов, возбуждаемых в детали, от ее формы, размеров, сплошности и физико-механических свойств материала. Возбудителями вихревых токов могут служить переменное поле тока в проводе, движущиеся магниты, волны радиоизлучения. Для контроля деталь или ее часть помешается в переменный магнитный поток Фо напряженностью Яо.Под действием магнитного потока в детали возбуждаются вихревые токи плотностью 6, создающие вторичный встречный магнитный поток Фв напряженностью Я„.

дефектоскопия деталей радиационными методами основана на регистрации ослабления интенсивности радиоактивного излучения при прохождении через контролируемый объект. Наиболее часто применяются рентгеновский и у-контроль деталей и сварных швов. Промышленностью выпускаются как передвижные рентгеновские аппараты для работы в условиях мастерских , так и портативные для работы в полевых условиях. Для работы вблизи взрыво- и пожароопасных объектов, при отсутствии на месте работ электроэнергии или при ограниченном доступе к объекту контроля (например, при работе на машинах) вместо рентгеновских используются гамма-дефектоскопы. Некоторые дефектоскопы снабжаются шлангом-ампулопроводом для подачи источника излучения из радиационной головки в труднодоступные места на расстояние до 12 м.

Капиллярный метод дефектоскопии основан на капиллярном проникновении индикаторных жидкостей в полости поверхностных и сквозных несплошностей объекта и регистрации образующихся индикаторных следов визуально или с помощью преобразователя (датчика).

Ультразвуковая дефектоскопия.

Ультразвуковая дефектоскопия основана на свойстве ультразвуковых волн распространяться в однородном твердом теле на большие расстояния в виде направленного пучка и отражаться от границ между двумя различными веществами, имеющими разные акустические свойства. Ультразвуковые колебания, распространяясь в металлических деталях, отражаются от несплошностей (трещин, раковин и т. п.).

В зависимости от физической сущности, различают теневые методы, эхо-методы и резонансные методы контроля. В теневых методах при помощи излучающей искательной головки ультразвук, полученный за счет преобразования высокочастотного тока, поступившего «из генератора высокой частоты, вводят в деталь. С противоположной стороны помещают устройство для приема ультразвука—приемную искательную головку.

В отличие от теневых методов в эхо-методе излучающую и приемную искательные головки помещают с одной стороны, а о нарушениях сплошности судят по интенсивности отраженного сигнала, т. е. по ультразвуковому эхо.

Резонансный метод основан на возникновении стоячих волн в материале контролируемой детали при совпадении частоты колебаний, создаваемых в детали внеш источником, с частотой собственных колебаний детали. Эти методом выявляют коррозионные раковины, расслоения в металле и др повреждения.

К основным недостаткам ультразвуковых методов относятся необходимость достаточно высокой чистоты поверхности деталей и существенная зависимость качества контроля от квалификации оператора-дфектоскописта.

61. Классификация способов ремонта деталей. Способ ремонтных размеров.

Способы ремонта деталей. После очистки, обезжиривания и мойки детали дорожных машин подвергаются техническому

контролю. |

|

|

|

|

|

|

|

|

При |

контроле |

в |

деталях |

могут |

быть |

обнаружены |

следующие |

дефекты: |

1)износы - в виде изменения начальных размеров, геометрических форм (эллипсность, конусность и т. п.), риски, задиры;

2)изменения свойств поверхностных слоев - в виде трещин, выкрашивания,

изменения |

|

|

|

|

твердости; |

|

3) |

повреждения от действия внутренних напряжений и внешних нагрузок - в виде |

|||||

изгиба, |

скручивания, |

смятия, |

трещин, |

пробоин, |

обломов; |

|

4) |

повреждения от химико-тепловых воздействий - в виде ‘ коробления, |

|||||

выгорания, коррозии. |

|

|

|

|

||

Произвести ремонт одних и тех же дефектов можно различными способами. Например, изношенные поверхности могут быть отремонтированы наплавкой, осталиванием, металлизацией, механической обработкой и другими способами, и наоборот, - один и тот же способ ремонта может быть применен для ремонта разных дефектов. Наплавка применима для восстановления изношенных поверхностей деталей, вмятин, раковин и других дефектов.

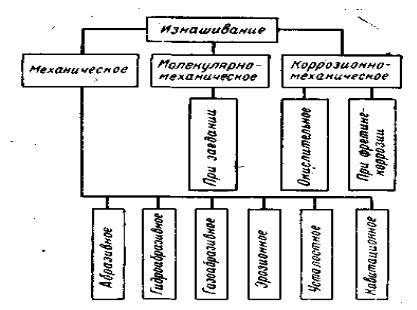

Рис. 42. Классификация способов ремонта деталей На рис. 42 приведена классификация способов ремонта деталей, не связанная с характером дефектов. Рассмотрим характерные

особенности каждого способа ремонта в отдельности. Ремонт деталей слесарно механической обработкой характерен тем, что в результате применения различных видов механической или слесарной обработок поверхностей, имеющих дефекты, можно получить новые ремонтные или номинальные размеры этих поверхностей. При этом номинальные размеры можно получить только с применением добавочных деталей.

Обработка под ремонтные размеры характеризуется тем, что одну из двух сопряженных деталей (обычно более дорогостоящую) подвергают механической обработке под ремонтный размер, меньший (для шеек деталей класса валов) или больший (для отверстий) первоначального. Другую сопряженную деталь (обычно менее дорогостоящую) при этом заменяют новой или отремонтированной соответствующего ремонтного размера. Таким образом обеспечивается восстановление первоначальной посадки деталей.

Ремонт деталей с применением добавочных деталей характеризуется тем, что дефектную часть детали механически обрабатывают до определенного размера или удаляют, после чего, применяя один из видов неподвижных посадок, сварку, резьбу или другой способ крепления, с ней соединяют добавочную (новую) деталь, которую обрабатывают под номинальный или ремонтный размер.

Ремонт деталей сваркой и наплавкой характеризуется тем, что дефектную деталь сваривают, или на изношенные поверхности детали наплавляют металл. При этом сварные швы дефектной детали в большинстве случаев не подвергаются механической обработке, Наплавленные поверхности, которые входят в сопряжение с поверхностями других деталей, подвергаются механической обработке под требуемый размер. Наплавленные поверхности ножей бульдозера, скрепера, автогрейдера, зубьев ковша экскаватора и некоторых других деталей дорожных машин не подвергаются механической обработке.

Ремонтдеталей пайкой характеризуется тем, что соединение металлических тел или трещин происходит при помощи расплазленного металла или сплава, который в процессе охлаждения затвердевает, образуя прочную связь между этими телами или краями трещин. В большинстве случаев детали, отремонтированные пайкой, не подвергаются механической обработке.

Ремонт деталей металлизацией заключается в том, что на подготовленную соответствующим образом поверхность детали при помощи специального аппарата - металлизатора - напыляют сжатым воздухом или инертным газом расплавленный металл. После металлизации деталь обрабатывают под требуемый размер. Обработка деталей давлением характеризуется тем, что металл под давлением перемещается в требуемом направлении к изношенным -поверхностям деталей. После давления деталь обрабатывают под требуемый размер.

Ремонт деталей способом гальванического наращивания металла характеризуется тем, что на подготовленную соответствующим образом поверхность детали производится электролитическое осаждение металла. После гальванического наращивания деталь обрабатывают под требуемый размер.

Ремонт деталей с применением синтетических материалов основан на том, что их ремонт производится специальными клеевыми составами или пластмассами. При помощи клеевых составов соединяют детали или их части из металлов и неметаллических материалов в различных сочетаниях между собой, а также заделывают вмятины, пробоины и трещины. Пластмассами ремонтируют изношенные поверхности деталей с последующей обработкой под требуемый размер.

Ремонт деталей способом электромеханической обработки характеризуется тем, что восстановление размеров посадочных мест (в основном для неподвижных сопряжений) основано на использовании пластической деформации поверхностных слоев металлической детали при ее электроконтактном нагреве. Ремонт деталей способом электроискрового наращивания заключается в том, что на изношенную поверхность детали производится электродуговое наращивание металла по схеме обратной полярности тока, т. е. когда электроинструмент подключается к аноду, а ремонтируемая деталь - к катоду. Перенос металла происходит с анода-инструмента на катод-деталь. После наращивания деталь обрабатывают под требуемый размер.

СПОСОБ РЕМОНТНЫХ РАЗМЕРОВ Сущность способа ремонтных размеров заключается в том, что одну из изношенных деталей сопряжения, обычно более трудо-

емкую, подвергают механической обработке до заранее установленного ремонтного размера с целью придания ей правильной геометрической формы и получения требуемой шероховатости поверхности, а другую деталь заменяют новой или заранее отремонтированной до этого же ремонтного размера, что обеспечивает первоначальную посадку в сопряжении.

В паре вал - подшипник ремонтные размеры сопрягаемых поверхностей будут меньше, а в паре цилиндр - поршень больше первоначальных размеров.

Применяют свободные и стандартные ремонтные размеры.

При использовании свободного ремонтного размера для достижения начального зазора или натяга в соединении поверхность более дорогой детали обычно обрабатывают до удаления искажения геометрической формы и изготовляют для комплектации соединения менее дорогую деталь под этот размер. Например, отверстие под втулку верхней головки шатуна растачивают до получения цилиндрической формы. Изготовляют втулку под полученный свободный размер с учетом ее посадки с требуемым натягом.

Преимуществами свободных ремонтных размеров являются минимальная трудоемкость механической обработки и максимальное количество ремонтных размеров.

Недостатки этого способа: 1) нельзя изготовить другую деталь сопряжения, пока не отремонтирована более трудоемкая; 2) исключается взаимозаменяемость деталей.

При использовании стандартного ремонтного размера для достижения начального зазора или натяга в соединении поверхность более дорогой детали обрабатывают не только до выведения следов износа, но и снимают еще некоторый слой материала с целью получения необходимой посадки с заранее изготовленной менее дорогой деталью, имеющей стандартный ремонтный размер. Так обрабатывают шейки коленчатого вала до стандартных ремонтных размеров с целью комплектации их с вкладышами стандартных ремонтных размеров, зеркало гильзы для комплектации с поршнем стандартного ремонтного размера и т.д.

Таким образом, сборка соединений со свободными ремонтными размерами всегда связана с подгонкой «по месту» и ее применяют в случаях, когда важно максимально сохранить материал дорогостоящей детали, а изготовление заменяемой детали не связано с большими технологическими затруднениями и оказывается возможным в условиях индивидуального производства. Заменяемую деталь в этом случае можно заранее подготовить только в качестве полуфабриката.

Преимущество стандартных ремонтных размеров перед свободными состоит в том, что в первом случае есть возможность организовать массовое промышленное производство заменяемых деталей и осуществлять ремонт машин по принципу частичной взаимозаменяемости, что существенно сокращает его продолжительность.

Ремонтные размеры валов и отверстий отличаются от номинальных, как правило, на доли миллиметра, т.е. находятся в одном интервале размеров, поэтому допуски остаются прежними. Требования к макрогеометрии, шероховатости, твердости и износостойкости поверхности не меняются.

Какую деталь надо заменить и какую восстановить решают, в основном, исходя из экономических соображений. Более дорогую деталь почти во всех случаях целесообразно оставить и обработать, а дешевую заменить. Следует заметить, что деталь с несколькими соединяемыми поверхностями может выступать в роли заменяемой или восстанавливаемой. Например, поршень по отношению к гильзе - заменяемая деталь, а по отношению к поршневым кольцам увеличенной толщины - восстанавливаемая. Канавки в поршне протачивают под кольца ремонтного размера по толщине. Отверстие в бобышках также может быть развернуто под палец большей размерной группы.

Стандартные ремонтные размеры широко используют для соединений коленчатый вал - вкладыш, гильза - поршень, поршень - поршневой палец, гильза - поршневое кольцо и др.

Число стандартных ремонтных размеров для соединений одного и того же вида в машинах разных марок неодинаково и зависит от многих факторов: износа деталей, при котором должна быть прекращена эксплуатация соединения; однородности материала детали по глубине от поверхности; точности оборудования и инструмента, применяемого при обработке детали под ремонтный размер и изготовлении заменяемых деталей; конструктивной прочности деталей; ограничений, накладываемых рабочими процессами самих машин и пр.

Стандартные ремонтные размеры устанавливают заблаговременно, определяют их количество и численные значения. Под эти размеры выпускают комплекты запасных частей.

62. Восстановление деталей наплавкой. Наплавка газовая, электродуговая и под слоем флюса.

Наплавка — процесс нанесения расплавленного металла необходимого состава на поверхность детали, нагретую до температуры плавления. При наплавке нанесенный слой металла прочно соединяется с основным металлом вследствие образования металлической связи.

Наплавку применяют для восстановления размеров детали и придания заданных свойств ее поверхности путем правильного выбора химического состава и структуры наплавленного металла.

К процессу наплавки предъявляются следующие основные требования:

1)для обеспечения заданных физико-механических свойств в наплавленном слое;

2)для сохранения прочности ремонтируемой детали процесс наплавки не должен изменять ее исходного химического состава, структуры и напряженного состояния;

3)наплавленный слой должен обладать достаточно высокой прочностью сцепления с основным металлом.

Чтобы обеспечить наибольшую прочность сцепления, требуется перегревать наносимый металл и доводить наплавляемую поверхность детали до расплавленного состояния. В результате происходит перемешивание основного и наплавленного металлов с образованием переходной зоны.

Для ремонта деталей применяют ручные и механизированные виды наплавки. Наибольшее распространение на ремонтных предприятиях нефтяной и газовой промышленности получили ручная газовая и электродуговая наплавки, автоматическая и полуавтоматическая наплавки электрической дугой под слоем флюса и вибродуговая наплавка.

Выбор наплавляемого материала производят с учетом материала ремонтируемой детали, ее формы, размеров, технических требований, условий работы и применяемого вида наплавки. Широко используется стальная сварочная проволока. Углеродистые и легированные сварочные проволоки применяют для восстановления размеров изношенных деталей. Высокохромистые проволоки Св-10Х13, Св-10Х17Т и Св-08Х14ГТ обеспечивают высокую износостойкость и коррозионную стойкость наплавленного слоя. Хромоникелевыми аустенитными проволоками Св-06Х19Н9 и Св-06Х19Н9Т наплавляют детали, подверженные коррозии и кавитации.

Для наплавки под слоем флюса применяют порошковые проволоки марок ПП-ЗХ2В8, ПП-Х10В14 и др. Для наплавки в углекислом газе используют порошковые проволоки марок ПП-2ХЗВ10ГТ, ПП-Х12ВФТ.

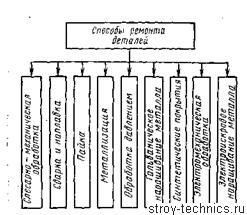

Ручная газовая наплавка

При ручной газовой наплавке расплавление основного и прит садочного материала осуществляется теплом, выделяющимся в процессе сгорания горючих газов (ацетилена, пропанбутановых смесей и других) в среде кислорода.

Рис. 5.10. Схема |

газовой наплавки: |

|

1 — наплавляемая |

деталь; г — газовая горелка; |

з —присадочный |

материал; 4 — наплавленный металл |

|

|

В зависимости от соотношения подаваемых в горелку ацетилена и

кислорода можно |

получить |

нормальное, |

науглероживающее и |

|||||

окислительное пламя. Нормаль образуется при соотношении |

кислорода |

|||||||

и |

ацетилена в смеси, равном |

1,0…1,2. |

Нормальное |

пламя |

||||

является восстановительным в отношении к |

свободной закиси |

железа |

||||||

и |

в зоне плавления ограничивает окисление поверхности. |

При |

||||||

соотношении |

кислорода и ацетилена, составляющем 0,8—0,9, возникает |

|||||||

науглероживающее, |

а |

при соотношении, равном 1,2—1,5, |

||||||

окислительное пламя. Выбор пламени влияет на качество |

наплавки, а |

|||||||

также на производительность процесса. |

|

|

|

|

||||

На |

ремонтных |

предприятиях для |

газовой |

сварки широко |

применяют |

|||

инжекторные горелки среднего давления ГС-53 и ГСМ-53. Качество наплавки существенно зависит от расхода ацетилена, угла наклона горелки по отношению к оси сварного шва и скорости перемещения горелки.

Недостаток – неравномерность толщины наплавляемого слоя.

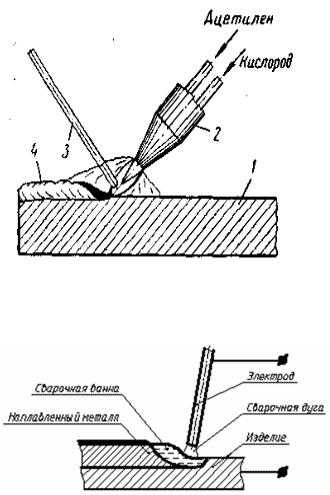

Электрдуговая наплавка (ручная)

Источником тепла явл электри-ая дуга, возникающая м/у электродом и деталью. Качество наплавки определяется диаметрм электрода, его типом, маркой, величиной тока, напряжения, скоростью подачи электродной проволоки ит.д.

Величина наплавочного тока:

I 20 4d эл d эл

Питание осущест-ся от переменного и пост тока. Наплавку производят в несколько слоев с перекрытием каждого предыдущего