Госник

.pdf

Давление нагнетания 15 МПа Температура нагнетания 318 К

Напряжение на электродвигателе компрессоров 6 кВ

Оборудование для паропрогрева скважин.

Паропрогрев скважины в основном осуществляется агрегатом 1АДП4-150 (1- модификация, АДП – агрегат депарафинизационный передвижной, 4 – комплектность, 150 – температура нагрева 0С (423 К)).

Оборудование смонтировано на автомобиле КрАЗ-255 и включает в себя:

а) трубчатый прямоточный подогреватель змеевинового типа (нагрев до 423 К) б) нагнетательный насос трехплунжерный горизонтальный одинарного действия

(максимальная подача 11,65 л/с; давление 20 МПа) с приводом от тягового двигателя автомобиля в) трансмиссия привода насоса г) топливная система

д) вспомогательное оборудование е) вентилятор

Теплопроводность агрегата до 705 тыс. ккал/ч. Агрегат получает теплоноситель (нефть или воду) от автоцистерны и нагревая его до определенной температуры нагревателя в скважине. С помощью агрегата можно осуществлять циркуляцию теплоносителя. Воздействие пара на пласт основывается на прогреве пласта, снижении вязкости нефти в пластовых условиях и в повышении её фильтрационных свойств.

Производится с помощью специальной стационарной парогенераторной установки.

|

|

|

|

5 |

|

1 |

2 |

3 |

4 |

6 |

7 |

|

|

|

|

1 – буферный резервуар 2 – механический фильтр (для очистки от механических примесей) 3 – катионитовый фильтр (для умягчения воды) 4 – резервуар обработанной воды 5 – деаэратор 6 – парогенератор 7 - устье скважины

Внастоящее время используется стационарная установка УПГ9/120П (УПГ – установка парогенераторная, П- климатическое исполнение)

Техническая характеристика : Исполнение блочное (3 блока) Производительность по пару 9 т/ч Давление закачки 12 МПа Температура нагрева 596 К Сухость пара на выходе 80% Топливо – сырая нефть

Закачка в пласт пара приводит к нагреву скважинного оборудования и вызывает его деформацию. Чтобы исключить этот недостаток используется следующее оборудование: для исключения попадания

теплоносителя в затрубное пространство используется термостойкий пакер, на колонне НКТ устанавливаются центрирующие фонари, на устье имеются сальники, колонна НКТ подвешивается на разгрузочные стойки.

Пар следует подавать в скважину и постепенно наращивать его объем.

45.Оборудование и насосы для закачки воды в пласт при поддержании пластового давления (ППД). Насосные агрегаты блочной кустовой насосной станции (БКНС). Дожимные насосные агрегаты типа установок электроцентробежных насосов (УЭЦН), их конструкции и характеристики.

КНС представляет из себя стационарное кирпичное здание, в котором располагаются 3 рабочих ЦБН с электродвигателем и 2 резервных, система трубопровода, станция управления и измерительная аппаратура.

Техническая характеристика КНС определяется следующими факторами:

суммарная приёмистость нагнетательной скважины, образующих общую производительность КНС давление нагнетания (это давление, при котором нагнетательные скважины принимают заданный объем воды плюс потери на трение, на местные сопротивления, на преодоление геодезических отметок)

количество подключаемых нагнетательных скважин, определяющих общие габариты КНС.

Внастоящее время выпускаются КНС в блочном исполнении (БКНС).

При этом монтаж основного технологического оборудования, обвязки и аппаратуры выполняется на заводах в отдельных блоках.

БКНС составляют следующие блоки:

насосный (в зависимости от количества насосных агрегатов может занимать до четырех блоков) блок низковольтной аппаратуры блок управления блок распределительного устройства

блок напорной гребенки (количество блоков определяется количеством скважин)

Каждый блок монтируется на металлической раме, каркас которой обшивается железом.

Технологическая схема БКНС рассчитана на одновременную и раздельную закачку пресных вод и очищенных нефтепромысловых вод, поступающих из установок очистки сточных вод.

Пресная вода и очищенные нефтепромысловые сточные воды по двум водоводам, объединенным в единый всасывающий коллектор, поступают на площадку БКНС. На водоводах устанавливают диафрагмы для замера расхода и электроприводной задвижки. Из всасывающего коллектора вода с помощью насосов направляется в распределительный напорный коллектор и через высоконапорные водоводы к нагнетательным скважинам.

Тип БКНС для каждого данного случая выбирают с учетом: а) требуемой подачи и давления нагнетания б) схемы энергоснабжения в) климатических условий

По расчетным подаче и давлению нагнетания определяют тип и число основных насосов, а по климатическим условиям – вид охлаждения двигателя.

Устьевая арматура для нагнетательных скважин.

Эта арматура предназначена для герметизации устья нагнетательных скважин в процессе нагнетания в скважину воды, для выполнения ремонтных работ, проведения мероприятий по улучшению приемистости пласта и исследовательных работ, осуществляемых без прекращения закачки.

Основные части арматуры — трубная головка и елка.

Трубная головка предназначена для герметизации затрубного пространства, подвески колонны насосно-компрессорных труб и проведения некоторых технологических операций, исследовательских и ремонтных работ. Она состоит из крестовины, задвижек и быстросборного соединения.

Елка служит для закачки жидкости через колонну насосно-компрессорных труб и состоит из стволовых задвижек, тройника, боковых задвижек и обратного клапана.

Насосы ЦНС-300 используются в станциях второго подъема, которые перекачивают воду от водозаборных скважин на кустовые насосные станции (КНС).

Конструкция ЦНС-300 аналогична конструкции ЦНС-180, который используется в КНС (см. лабораторные работы).

ЦНС-300-480

ЦНС - центробежный насос секционный

300 - Q, м3/ч

480 – Н, м водного столба ЦНС используется для откачки нейтральной жидкости, с содержанием механических примесей не более 0,2%по массе при

размере 0,2 мм. Нормальная температура перекачиваемой жидкости +250С. Материал основных деталей – чугун. Насосные станции на базе УЭЦПН. Техническая характеристика элементов, достоинства и недостатки.

Используются установки производительностью 1000-3000 м3/сут и напором до 1500 м. Буква П означает, что установка для системы ППД.

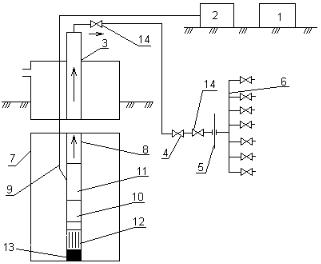

1-автотрансформатор; 2-станция управления; 3-устьевая арматура; 4- обратный клапан; 5-расходомер; 6-распределительная гребёнка; 7- обсадная колонна; 8-колонна подземных труб; 9-погружной бронированный кабель; 10-погружной электродвигатель; 11погружной ЭЦН; 12-фильтр; 13-всасывающая головка; 14задвижка.

В данной установке закачивают пресную и сточную воды в нагнетательной скважине (кол-вом до 8).

Характеристика УЭЦПН-3000-1000 Производительность 3000 м3/сут Напор 1000м Частота вращения вала 2970 об/мин Мощность 465 КВт КПД 88%

Для экспл-ии этой установки бурится специальный шурф, глубиной до 50 м, обсаживается колонной и цементируется в затрубном

пространстве до устья скважины. Кроме того в шурф дополнительно спускается глухая колонна диаметром до 400 мм. Достоинства: представляет собой подземную кустовую насосную станцию, которая позволяет ускорить и удешевить работы по ППД.

Недостатки:

1 сгорание обмотки эл. Двигателя вследствие недостаточной защиты. 2 заклинивание подшипников насоса

3 частый выход из строя муфты, соединяющей валы насоса и двигателя.

46. Конструктивная схема и принцип действия горизонтального электродегидратора. Конструктивные различия горизонтальных электродегидраторов. Технологические схемы электрообессоливающей установки.

Электродегидраторы предназначены для глубокого обезвоживания и обессоливания нефти.

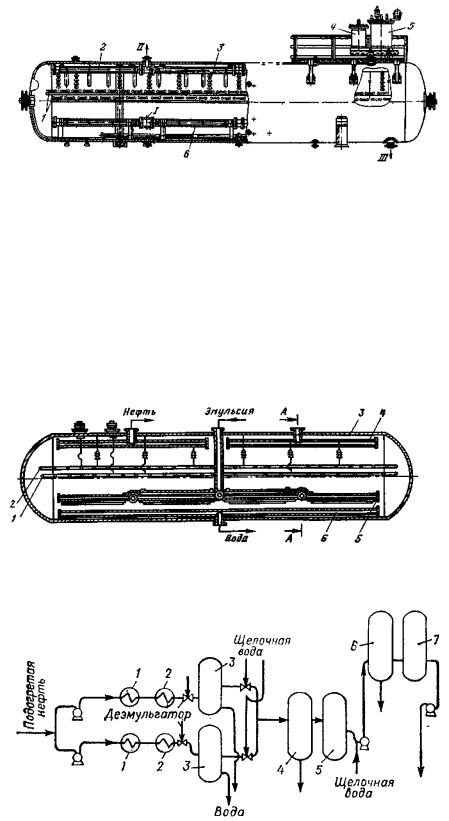

Электродегидратор типа 1ЭГ-160 (рис) представляет собой горизонтальную цилиндрическую емкость, в которой имеются два электрода 1 в форме решетчатых прямоугольных рам, подвешенных параллельно и занимающих почти все горизонтальное сечение аппарата. Расстояние между электродами может изменяться от 20 до 40 см. Электроды через подвесные проходные изоляторы 3 подсоединены к высоковольтным выводам двух трансформаторов

5 типа ОМ-66/35 мощностью по 50 кВА. Каждый установлен наверху технологической емкости. Напряжение между электродами может составлять 11,33 и 44 кВ. Для ограничения силы тока и защиты электрооборудования от короткого замыкания в цепь первичной обмотки трансформаторов включены реактивные катушки 4 типа РОС-50/50. Реактивные катушки обладают большой индуктивностью, поэтому при возрастании тока происходит перераспределение напряжений, и разность потенциалов между электродами уменьшается. Реактивные катушки установлены наверху технологической емкости рядом с трансформаторами.

Нагретая нефтяная эмульсия /, содержащая реагент-деэмульгатор и до 10 % пресной воды, поступает через два распределителя эмульсии 6 под слой отделившейся воды и поднимается вверх. После перехода через границу раздела «вода — нефть» нефтяная эмульсия попадает сначала в зону низкой напряженности электрического поля, образующейся между нижним электродом и поверхностью отделившейся воды, а затем в зону высокой напряженности между верхним и нижним электродами. Под действием электрического поля капли воды, содержащиеся в нефти, поляризуются, взаимно притягиваются друг к другу, коалесцируют, укрупняются и осаждаются. Обезвоженная и обессоленная нефть // выводится сверху аппарата через сборник нефти 2, а отделившаяся вода /// — снизу.

Электродегидратор типа 2ЭГ-160 отличается от электродегидратора типа 1Э-160 тем, что имеет не два, а три электрода.

Электробегидратор ЭГ-200-10 — одна из наиболее современных разработок аппаратов для глубокого обезвоживания и обессоливания нефтей на промысловых установках подготовки нефти. Он представляет собой горизонтальную стальную цилиндрическую емкость 3 диаметром 3400 мм. Он оснащен распределителем эмульсии 5, сборниками

нефти 4 и воды 6, выполненными из перфорированных труб. Эти устройства электродегидратора ничем не отличаются от соответствующих устройств в отстойниках типа ОВД-200. В отличие от отстойников Электродегидратор ЭГ-200-10 оснащен двумя электродами — верхним 2 и нижним 1, на которые подается высокое напряжение промышленной частоты.

Рис. 2.1, Принципиальная схема э л ектрообессо линяющей установки (ЭЛОУ) (10]: 1—теплообменники; 2—подогреватели; 3— отстойники термохимического обессоливания; 4—электродегидратор 1 ступени; 5—сборник нефти после I ступени; 6—электродегидратор II ступени; 7—сборник нефти после II ступени.

47.Состав оборудования и принцип действия термохимической установки подготовки нефти. Блочные дозаторы реагентов (БДР). Принципы работы. Достоинства и недостатки.

На нефтяных месторождениях эксплуатируются следующие установки обезвоживания и обессоливания нефти:

·термохимические установки обезвоживания нефти (ТХУ);

·электрообессоливающие установки (ЭЛОУ).

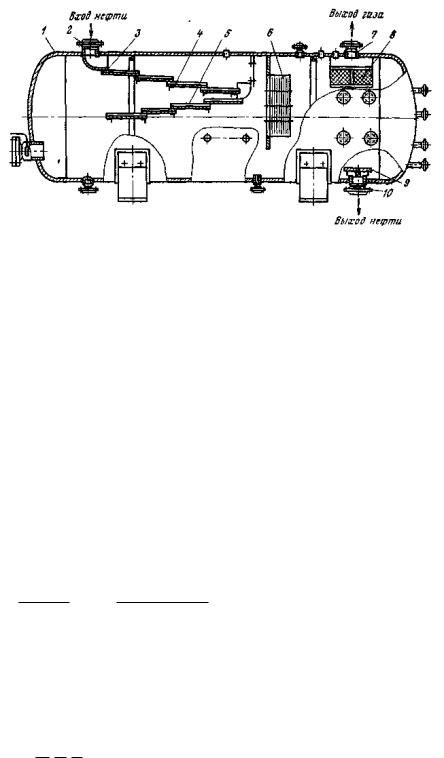

В термохимической установке обезвоживания нефти (рис.1) сырую нефть (нефтяная эмульсия) I из сырьевого резервуара 1 насосом 2 через теплообменник 3 подают в трубчатую печь 4. Перед насосом 2 в нефть закачивают реагент-деэмульгатор II. В теплообменнике 3 и трубчатой печи 4 нефтяная эмульсия подогревается, и в процессе ее турбулентного перемешивания в насосе и при движении по трубному

змеевику в печи происходит доведение реагента-деэмульгатора до капель пластовой воды и разрушение бронирующих слоев асфальтосмолистых веществ. Нагрев в трубчатой печи осуществляется при необходимости нагрева нефтяной эмульсии до

температуры выше 120 °С (при повышенном давлении, чтобы не допустить вскипания воды). При меньших температурах нагрева вместо трубчатой печи 4

можно использовать пароподогреватель.

Оптимальной |

|

температурой |

|

нагрева |

|

считается |

такая, |

при |

|

которой |

|

кинематическая |

вязкость |

нефтяной |

|||

эмульсии составляет 4 |

* 10-6 |

м2/с. |

|||

Неустойчивая эмульсия из трубчатой печи 4 поступает в отстойник 5, где расслаивается на нефть и воду.

Обезвоженная нефть выводится сверху из отстойника 5, проходит через теплообменник 3, где отдает часть тепла поступающей на деэмульсацию сырой нефти и поступает в резервуар 6, из которого товарная нефть III насосом откачивается в магистральный нефтепровод.

Отделившаяся в отстойнике 5 пластовая вода IV направляется на установку по подготовке сточных вод.

Сырьевой резервуар 1 может работать как резервуар с предварительным сбросом воды. В этом случае часть горячей воды, выходящей из отстойника 5 и содержащей реагент-деэмульгатор, подается в поток сырой нефти перед резервуаром 1 (пунктирная линия, рис.1). В этом случае резервуар 1 оборудуют распределительным маточником и переливной трубой. В резервуаре поддерживается слой воды, так что поступающая нефтяная эмульсия распределенным потоком проходит через толщу воды, что способствует более полному отделению свободной воды из нефтяной эмульсии.

Отделившаяся в резервуаре с предварительным сбросом вода насосом откачивается на установку по подготовке сточных вод.

Назначение:

Блок дозировочный регулируемый (БДР) предназначен для автоматического дозирования жидкости (деэмульгаторов, ингибиторов коррозии и др.). Ввод жидкости производится в трубопровод промысловой системы транспорта и подготовки нефти с целью осуществления внутритрубопроводной деэмульсации рабочей среды, а также защиты трубопроводов и оборудования от коррозии, солей, карбонатных отложений, парафиноотложений и др. Установка автоматически регулирует производительность насосов-дозаторов согласно заданной величине подачи жидкости с учетом показаний расходомеров. Автоматическая система управления определяет возникшие неисправности и ошибки, прекращает дозирование в случае возникновения неисправности, сохраняет и визуально отображает возникшие ошибки, предупреждения и значения технологических параметров, ведет учет дозированной жидкости. БДР выполнен в блочном исполнении. Оборудование блока смонтировано на сварной раме и находится в теплоизолированном помещении. Количество выходов БДР по требованию заказчика может быть от 1 до 8 и более выходов.

В БДР монтируются:

- емкость технологическая – предназначена для хранения и подогрева реагента с помощью вмонтированного электронагревателя. На емкости предусмотрен визуальный указатель уровня жидкости; - насосы-дозаторы – осуществляют непрерывное дозирование реагента; - насос шестеренный – осуществляет заполнение технологической емкости реагентом и периодическое перемешивание реагента в емкости; - запорная и предохранительная арматура; - системы вентиляции, отопления, освещения, контроля загазованности, пожарной сигнализации; - КИПиА для контроля технологических параметров и посты управления; - при необходимости устанавливается автоматическая система пожаротушения; - в аппаратурном блоке размещена вся аппаратура управления установкой дозирования.

Блоки БДР состоят:

1 |

исполнение - технологический (взрывобезопасный В-1а) отсек и |

|||

аппаратурный |

(общепромышленное |

исполнение) |

отсек; |

|

2 |

исполнение - |

технологический, совмещенный с аппаратурным |

||

(взрывобезопасный |

В-1а) |

|

отсек; |

|

3 исполнение - технологический (взрывобезопасный В-1а) отсек и шкаф управления (для установки в помещения общепромышленного исполнения).

Модификация БДР в исполнении с двумя насосами-дозаторами, без расходной емкости, без смесителя 1-насос шестеренный 2-вентиль 3-технологическая емкость 4-расходная

емкость 5-фильтр 6-насос-дозатор 7-смеситель 8-электронагревательный блок 9-датчик уровня 10-датчик температуры 11-манометр 12-указатель уровня

Принцип работы установки дозирования реагента: - прием концентрированного химреагента из передвижной заправочной емкости в бак с помощью внешнего насоса; - прием концентрированного химреагента из передвижной заправочной емкости в бак с помощью собственного насоса; - перемешивание химреагента в баке; - закачку химреагента в емкость для настройки производительности насоса-дозатора; - подогрев химреагента в баке до температуры от +20ºC до +60ºC; - дозированную подачу химреагента в обрабатываемую эмульсию через распыляющее устройство. Подключение установки к обрабатываемому сырьевому продуктопроводу осуществляется через специальный узел ввода химреагента (форсунку), поставляемый в составе

установки.

Основные преимущества установки дозирования реагента: - фильтры на приемной линии каждого насоса-дозатора; - фильтр на трубопроводе закачки в баке; - удобная настройка производительности насосов-дозаторов; - наличие емкостей для сбора утечек с насосов-дозаторов; - в блоках дозирования метанола установлены трубопроводы промывки насосов-дозаторов.

48.Устройство и принцип действия газосепараторов. Методика их расчета на пропускную способность по газу и по нефти. Области применения. Достоинства и недостатки.

Сепараторы типа НГС широко применяются при обустройстве нефтяных месторождений и предназначаются для отделения газа от продукции нефтяных скважин на первой и последующих ступенях сепарации нефти, включая горячую сепарацию на последней ступени, В настоящее время выпускается нормальный

ряд сепараторов НГС с пропускной способностью по жидкости 2000— 30 000 т/сут.

В указанных шифрах первая цифра обозначает рабочее давление, вторая цифра

—диаметр сепаратора (в мм).

Сепаратор типа НГС (рис) состоит из горизонтальной емкости /, оснащенной патрубками для входа продукции 2, для

выхода нефти 10 и газа 7. Внутри емкости непосредственно у патрубка для входа нефтегазовой смеси смонтированы распределительное устройство 3 и наклонные желоба (дефлекторы) 4 и 5. Возле патрубка, через который осуществляется выход газа, установлены горизонтальный 8 и вертикальный 6 сетчатые отбойники. Кроме того, аппарат снабжен штуцерами и муфтами для монтажа приборов сигнализации и автоматического регулирования режима работы.

Газонефтяная смесь поступает в аппарат через входной патрубок 2, изменяет свое направление на 90°, и при помощи распределительного устройства нефть вместе с остаточным газом направляется сначала в верхние наклонные желоба 4,а затем в нижние 5. Отделившийся из нефти газ проходит сначала вертикальный каплеотбойник 6, а затем горизонтальный 8. Эти каплеотбойники осуществляют тонкую очистку газа от капельной жидкости (эффективность свыше 99 %), что позволяет отказаться от установки дополнительного сепаратора газа. Выделившийся в сепараторе газ через патрубок 7, задвижку и регулирующий клапан (на рис. не показаны) поступает в газосборную сеть.

Отсепарированная нефть, скопившаяся в нижней секции сбора жидкости сепаратора, через выходной патрубок 10 направляется на следующую ступень сепарации или, в случае использования аппарата на последней ступени, в резервуар. Для устранения возможности воронкообразования и попадания газа в выкидную линию над патрубком выхода нефти устанавливается диск 9.

Пропускная способность сепараторов по жидкости.

Расчёт сепаратора сводится к тому, чтобы получить скорость подъема уровня жидкости, при условии что скорость подъема пузырьков газа в жидкости меньше скорости подъема жидкости.

Скорость всплывания пузырьков газа VГ в жидкости обычно определяется по формуле Стокса с заменой в ней абсолютной вязкости газа на абсолютную вязкость жидкости.

Учитывая соотношение пропускную способность вертикального сепаратора по жидкости можно записать в следующем виде:

|

|

Q |

V |

|

d 2( |

Ж |

|

Г |

)g |

|

Q 86400F |

d 2( |

Ж |

|

Г |

)g |

V |

Ж |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Ж |

|

86400F |

Г |

|

18 |

|

|

|

Ж |

18 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

Ж |

|

|

или: |

|

|

|

Ж |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

После подстановки в данную формулу площади и значения ускорения свободного падения получим:

d 4( |

Ж |

|

Г |

) |

|

QЖ 36964 |

|

|

|

||

|

Ж |

|

|

||

|

|

|

|

||

При расчёте сепараторов на пропускную способность приходится иметь дело с плотностью газа в условиях сепаратора. Для определения плотности необходимо пользоваться следующей формулой:

|

|

P T |

1 |

||

0 |

P T |

z |

|||

|

|||||

|

|

||||

|

|

0 |

0 |

|

|

где 0 – плотность газа при нормальных условиях; Р и Р0 – соответственно давления в сепараторе и давление при нормальных условиях; Т и Т0 – абсолютная температура в сепараторе и абсолютная нормальная температура (Т0=273К); z – коэффициент, учитывающий отклонение реальных газов от идеального.

Пропускная способность сепаратора по газу.

Расчёт сепаратора на пропускную способность по газу, поступающего в первую ступень сепаратора, определяется по формуле:

V G * QН

Количество газа оставшегося в растворённом состоянии в нефти VР и поступающего из первой ступени во вторую определяется по формуле:

V |

PQ |

P |

1 H |

Дебит свободного газа, отсепарированного в первой ступени будет равен:

V |

V V |

(G P )Q |

1 |

P |

1 H |

Дебит свободного газа отсепарированного во второй ступени будет равен:

V |

(P |

P )Q |

2 |

1 |

2 H |

количество отсепарированного газа составит:

V |

(P |

P |

)Q |

n |

n 1 |

n |

H |

где - коэффициент растворимости газа в нефти при температуре и давлении в сепараторе; Р1, Р2, Рn – давление в первой, второй и n-ой ступенях сепаратора.

Расчёт вертикального гравитационного сепаратора по газу. Выпадение капелек и твёрдых частиц из газа в гравитационном сепараторе происходит в основном по двум причинам: вследствие резкого снижения скорости газового потока и вследствие разности в плотностях газовой и жидкой (твёрдой) фаз.

Скорость подъёма газа в вертикальном сепараторе, м/с с учётом рабочих условий определяется выражением:

V |

|

VP |

T |

z |

5.4 * 10 3 |

VT |

z |

0 |

|

2 |

|||||

Г |

|

F 86400P T |

|

|

|

||

|

|

|

|

d P |

|

||

|

|

|

0 |

|

|

|

|

где V – дебит газа при нормальных условиях, z – коэффициент, учитывающий отклонение реальных газов от идеального при давлении в сепараторе.

Скорость осаждения капельки жидкости (твёрдых частиц), имеющей форму шара, можно определять по формуле Стокса:

V |

|

d |

2 |

( |

|

|

|

)g |

|

d |

2 |

( |

|

|

|||

|

|

|

H |

|

|

Г |

|

|

|

|

H |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Ч |

|

|

|

18 |

|

|

|

|

|

|

18 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Г |

|

|

|

|

|

|

|

Г |

|

Г |

где VЧ – скорость осаждения частицы, вязкость газа в условиях сепаратора.

Г |

)g |

|

м/с; d – диаметр осаждаемой частицы (принимается равным 10-4м); Г – кинематическая

V |

V |

V |

0 |

O |

Ч |

Г |

|

где VO – скорость осаждения частицы.

Если за положительное направление принимается направление падения частицы в газовом потоке вниз, то её выпадение

|

2 |

2 |

(P |

|

P |

) |

|

|

D Pd |

|

|

||||

|

V 84 |

|

|

H |

|

Г |

|

|

|

|

|

|

|

|

|

происходит при скорости: |

zT |

Г |

Г |

|

|||

|

|

|

|

|

|||

Часто перед проектировщиками встает такой вопрос, сепаратор какого типа запроектировать к установке на УПН или на БДНС. Вертикальные имеют то преимущество, что они позволяют достоверно определить объем жидкости, что обуславливает применение более простых средств для регулирования его работы. Процесс очистки таких сепараторов прост, поэтому их рекомендуют использовать тогда, когда в продукции скважин содержится песок.

Вгоризонтальном сепараторе такого же объема, что и вертикальный, производительность по газу больше, поскольку площадь его в диаметральном сечении в несколько раз превышает площадь вертикального сепаратора. Поверхность раздела фаз газ - жидкость в горизонтальном сепараторе велика, поэтому требуется меньше времени для всплытия пузырьков газа в жидкости. Горизонтальные сепараторы монтировать и обслуживать намного проще, чем вертикальные, но они требуют большей площади, что является существенным недостаткам, когда месторождение расположено в море или на болоте (Самотлор).

У сферических сепараторов первоначальные капитальные вложения на единицу пропускной способности по газу наименьшие, что является основным их преимуществом. Однако существенный их недостаток – трудность в изготовлении, связанная с необходимостью штамповки отдельных заготовок (лепестков), а затем их сварки.

Втаблице 1 проведено сравнение основных преимуществ и недостатков сепараторов различных типов. Меньшая цифра показывает большие преимущества.

Таблица 1

Сепаратор |

Г/VК* |

|

Экономичность высокойпри производительнос |

|

Экономичность высокомпри |

Содержаниегрязи, песка |

Содержание |

пенистойнефти |

Высокаявязкость большаяи температура |

|

Пульсацияпотока |

Регулирование |

уровняжидкости |

Компактность |

Изготовление |

|

Монтаж |

ГA/V** |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вертикальный |

3 |

|

2 |

|

3 |

1 |

4 |

|

2 |

|

2 |

1 |

|

3 |

2 |

|

2 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Горизонтальный: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

одноемкостной |

1 |

|

1 |

|

1 |

3 |

1 |

|

1 |

|

3 |

4 |

|

2 |

2 |

|

1 |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

двухемкостный |

2 |

|

1 |

|

1 |

3 |

1 |

|

3 |

|

1 |

2 |

|

2 |

2 |

|

1 |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сферический |

2 |

|

3 |

|

2 |

1 |

3 |

|

4 |

|

4 |

3 |

|

1 |

4 |

|

3 |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

49. Принципиальная |

схема |

автоматизированной |

групповой |

замерной |

установки |

(АГЗУ) типа «Спут-ник-А». |

|||||||||||||

Состав оборудования, принципы их действия.

Спутник предназначен для автоматического измерения количества добываемой жидкости. Продукция скважин по трубопроводам поступает в ПСМ, при помощи которого продукция одной скважины направляется в сепаратор, а остальных скважин в общий трубопровод по байпасной линии. В сепараторе происходит отделение газа от жидкости. Газ при открытой заслонке поступает в общий трубопровод, а жидкость накапливается в нижней части сепаратора.

С помощью регулятора расхода и заслонки, соединённой с поплавковым уровнемером, обеспечивается циклическое прохождение накопившейся жидкости через счётчик ТОР с постоянными скоростями, что обеспечивает измерение дебита скважин в широком диапазоне с малыми погрешностями.

За время продавки газом жидкость проходит через ТОР и направляется в общий трубопровод.

Счётчик ТОР выдаёт на БУИ импульсы, которые регистрируются электромагнитными счётчиками. Они имеют шкалу и механический интегратор, где суммируются результаты измерения.

Управление переключением скважин осуществляется БУИ по установленной программе или по системе телемеханики.

При срабатывании реле включается электродвигатель гидропривода ГП-1М и в системе гидравлического управления повышается давление.

Привод переключателя ПСМ под воздействием давления ГП-1М перемещает поворотный патрубок переключателя и на измерение подключается следующая скважина.

Длительность измерения определяет реле времени.

Установки имеют электрическое освещение, обогреватели, принудительную вентиляцию.

50. Устройство и принцип действия установки для предварительного разделения компонентов продук-ции скважин. Требования к проектированию дожимной насосной станции (ДНС).

Сепарационные установки с предварительным сбросом воды типа У ПС предназначены для отделения газа от обводненной нефти и сброса свободной пластовой воды с одновременным учетом количества обезвоженной нефти и воды, выходящих из аппарата. Выпускаются установки типа УПС на рабочее давление 0,6 МПа следующих модификаций:

УПС-3000/6М, УПС-А-3000/6, УПС-

6300/6М и УШМОООО/6М. Одновременно разработаны все модификации УПС и на рабочее давление 1,6 МПа.

Работа установки происходит следующим образом. Продукция скважин поступает в сепарационный отсек А по соплу 1 и нефтеразливной

полке 2, где происходит первичное отделение газа от жидкой фазы. Отделившийся нефтяной газ через регулятор уровня отводится в отсек Б, откуда через каплеотбой-ник 4 и регулятор давления — в газовый коллектор.

В случае применения установки на I ступени сепарации предусматривается узел предварительного отбора газа (депульсатор). При использовании установки на II ступени сепарации монтаж узла предварительного отбора газа не требуется.

Водонефтяная эмульсия из отсека А передавливается в отсек Б под действием давления газа. Допустимый перепад давления между отсеками Б и А не более 0,2 МПа (в зависимости от длины каплеобразователя между отсеками).

Для улучшения отделения воды от эмульсии предусмотрено предварительное смешение продукции скважин с водой, поступающей из установки подготовки нефти. Трубопровод (капле-образователь) между отсеками А и Б может быть выполнен из трубы определенного диаметра и длины в зависимости от требуемого времени контакта эмульсии и оборотной воды. При работе установки без каплеобразователя оборотная вода с установок подготовки нефти подается за 200—300 м до входа в технологическую емкость.

Водонефтяная эмульсия поступает в отстойный отсек Б через входной распределитель 3. При этом основная часть струй, вытекающих из распределителя, движется радиально, а меньшая часть — в направлении ближайшего эллиптического днища аппарата. Доходя до стенок аппарата и теряя кинетическую энергию, струи эмульсии отражаются и принимают горизонтальное направление вдоль аппарата. Отстоявшаяся вода отводится через перфорированный трубопровод 8. Предварительно обезвоженная нефть выводится через штуцеры 5 и 6, связанные с перфорированной трубой 7, расположенной в верхней части емкости.

При проектирования дожимных насосных станций необходимо предусматривать:

1) компоновку аппаратуры и оборудования для проведения основных технологических процессов в едином технологическом блоке; 2) сепарацию нефти с предварительным отбором газа; 3) этажное расположение оборудования; 4) учет нефти, газа и воды по бригадам; 5) технологические процессы предварительного обезвоживания и очистки пластовой воды в герметизированных аппаратах при давлении первой ступени сепарации и, как правило, осуществление процесса при естественной температуре поступающего на ДНС сырья; 6) получение из аппаратов-отделителей воды с качеством, обеспечивающим закачку ее в продуктивные пласты без дополнительной подготовки.

51. Основные сведения о надежности, долговечности и работоспособности оборудования.

Работоспособность - состояние изделия, при котором оно способно выполнять заданные функции с параметрами, установленные требованиями тех. документации.

Надежность - св-во изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемой наработки.

Долговечность - свойство изделия сохранять работоспособность до предельного состояния с необходимыми перерывами для тех. обслуживания и ремонтов.

Надежность оборудования можно характеризовать следующими показателями:

вероятность безотказной работы, частота и интенсивность отказов, средняя наработка на отказ, средний срок службы, коэф-т тех. использования.

Технологические способы повышения долговечности позволяют добиться уменьшения интенсивности изнашивания деталей соотв. обработкой и упрочнением.

Эксплуатационные мероприятия, повышающие долговечность: тщательное обслуживание оборудования, своевременная регулировка и смазка сопряжений, использование оптимальных режимов работы.

52.Отказы оборудования при эксплуатации. Факторы, влияющие на техническое состояние деталей и узлов оборудования. Деформация и излом деталей. Классификация, особенности, механизм образова-ния.

Отказ - событие, заключающееся в нарушении работоспособного состояния объекта. Конструкционный - отказ, вызванный несовершенством конструкции.

Технологический- отказ, возникший в результате отклонения от принятого технологического процесса изготовления изделия или в результате несовершенства этого процесса.

Эксплуатационный - отказ, возникший в результате нарушения установленных правил эксплуатации или ремонта.

Постепенный Внезапный Явный Скрытый Перемежающийся отказ Зависимые Независимые Полным Частичным, В процессе эксплуатации изделия нередко отказы возникают раньше, чем это установлено ресурсом, что приводит к неожиданному прекращению работы машины или к снижению ее эффективности.

Различные факторы, действующие на машину при эксплуатации, связанные с климатическими, биологическими условиями и внешними воздействиями, создают комплекс причин для ускорения процессов старения и разрушения.

Так, повышенная влажность среды, колебания температуры, загрязненность атмосферы, ветер, акустический шум, солнечная радиация, плесень, бактерии, насекомые, грызуны - вот неполный перечень тех факторов, которые приходится учитывать при оценке возможности отказа изделия в различных условиях эксплуатации.

Чем большие воздействия оказывает на машину среда, тем выше вероятность отказа, которая резко возрастает при работе изделия в несвойственной ему обстановке. В этих случаях надо оценивать не вероятность отказа, а вероятность возникновения недопустимой ситуации.

При возникновении преждевременных отказов часто создается конфликтная ситуация между конструкторами, технологами и эксплуатационниками. Чтобы найти виновника и источник возникновения отказа необходимо проанализировать причины преждевременного отказа, т.е. обстоятельства, которые обусловили внезапность его возникновения.

Рассмотрим основные критерии для решения вопроса об ответственности той или иной службы за возникновение отказа.

Таблица 5 - Категории преждевременных отказов

Причина преждевременного отказа |

Виновник возникновения отказов |

|

|

Неправильный расчет надежности изделия |

Конструктор |

Неправильное установление ТУ на параметры изделия |

|

|

|

Нарушение ТУ при изготовлении и испытании изделия |

Технолог |

|

|

Нарушение режимов и условий эксплуатации |

Эксплуатационник |

|

|

Допускаемая ТУ вероятность возникновения отказа |

Нет виновника |

|

|

Если отказ возник при нормальных условиях эксплуатации изделия без технологических дефектов, то возникновение такого отказа - допустимое событие, если число случаев отказа находится в регламентированных пределах.

Если же отказ связан с нарушением ТУ при изготовлении и эксплуатации изделий или неправильными расчетами при проектировании изделия, то соответствующие подразделения должны вносить коррективы в свою деятельность - пересмотреть методы расчета и прогнозирования надежности, повысить надежность технологического процесса, усовершенствовать методы эксплуатации и ремонта машины и т. п.

Большую информацию о преждевременных и недопустимых отказах, возникающих в процессе эксплуатации, могут дать рекламации потребителя, если они подвергаются тщательной обработке и анализу.

Деформация материала детали происходит в результате приложения нагрузки и выражается изменением формы и размеров детали. Эти изменения могут быть временными (упругие деформации, исчезающие после снятия нагрузки) или остаточными (пластические деформации, остающиеся после снятия нагрузки). Повреждения деталей происходят в результате пластической деформации и выражаются в виде изгибов, вмятин и скручиваний.

При изгибах и вмятинах нарушается геометрическая форма деталей в результате приложения в основном динамических нагрузок.

Скручивание деталей вызывается приложением крутящего момента, превосходящего расчетный.

Указанным повреждениям подвергаются бурильные трубы, замки, штанги, клинья, тела качения основных опор ротора, детали корпусов, а также детали, изготовленные из листового проката (емкости, желоба др.).

Излом материала детали также происходит в результате приложения нагрузки и выражается в разрушении детали. В зависимости от характера нагружения излом бывает статический, динамический и усталостный.

Статический излом является результатом воздействия значительных местных нагрузок. Чаще всего он наблюдается в наиболее нагруженных местах в деталях корпусов в виде трещин, особенно в деталях, изготовленных из чугуна.

Д и н а м и ч е с к и й и з л о м является следствием сильных поверхностных ударов и часто наблюдается на литых деталях. Опытом доказано, что одной из причин отказов роторов является недостаточная работоспособность основной опоры вследствие отколов металла на рабочей поверхности беговой дорожки колец. Аналогичное повреждение наблюдается в вертлюгах, в которых откол буртов колец основной опоры, возникающий из-за ударов о бурты при значительных радиальных нагрузках, происходит вследствие колебаний бурильной колонны в процессе бурения.

В зависимости от скорости нагружения и исходного строения материала деталей бывают хрупкий и вязкий изломы.

Хрупкий излом характеризуется полным отсутствием или весьма незначительной величиной пластических деформаций. Причины -хладноломкость материала детали, наличие концентраторов напряжений в опасном сечении и мгновенное приложение нагрузки. При хрупком изломе в зоне разрушения кристаллическое строение материала хорошо наблюдается невооруженным глазом, особенно в мосте расположения концентратора напряжений. Хрупкое разрушение часто является причиной низкой долговечности шарошек буровых долот, деталей основной опоры ротора и вертлюга.

Вязкий излом обусловлен наличием макропластической деформации. Разрушение материала детали при вязком изломе - результат резкого возрастания приложенной статической нагрузки. Вязкий излом появляется в результате превышения предела текучести материала детали. На поверхности вязкого излома наблюдаются следы пластической деформации.

Однако наиболее часто причиной выхода детали из строя является усталостный излом, в основе которого лежит явление усталости, т. е. разрушение материала под влиянием циклических напряжений, действующих в течение определенного времени. Свойство материала детали, характеризующее ее способность сопротивляться усталостному разрушению, называют выносливостью.

Установлено, что усталостные изломы возникают при напряжениях ниже предела текучести. Процесс начинается с зарождения усталостной трещины, появлению которой способствует наличие концентратора напряжений или какого-либо микродефекта в опасном сечении детали. Возникнув, усталостная трещина под действием циклической нагрузки распространяется в глубь детали, что приводит в конечном итоге к ее разрушению. Практика показала, что разрушение вооружения шарошек буровых долот начинается с появления усталостных трещин.

Из общего числа вышедших из строя колец основных опор роторов более половины повреждены усталостным разрушением. Подобный характер повреждения наблюдается также в элементах основной опоры вертлюга, зубьях венца и шестерни ротора.

53. Износ. Виды износа, динамика износа. Предотказное состояние деталей и узлов. Межремонтный пе-риод и ремонтный цикл.

При эксплуатации оборудования наблюдается равномерный и неравномерный износ. Т.к. при работе детали подвергаются перемен по величине и знаку нагрузкам, то набольшее распр-е получил неравномерн. износ.

Изнашивание - процесс постепенного изменения размеров тела при трении, проявл-ся в отделении с пов-ти трения материала и его остаточной деформации.

Износ - результат изнашивания, проявляющийся в виде отделения или остаточной дефор-мации материала.

Усталостная теория изнаш-я: две пов-ти прижаты одна к другой взаимно перемещ-ся. Многократные нагр-ки даже очень малые по величине вызыв усталостные явления (возник-ют усталостные трещины, которые сливаясь, приводят к отделению слоя материаля с пов-ти).

Виды изнашивани:

1.Механическое - изнашив-е в результате мех воздействия: а)абразивное; б)гидроабразивное; в)газообразив-е; г)эрозионное; д)устал-е; е)кавитац-е.

2.Молекулярномех-е - происх в результате одноврем мех и молеку-го действия.

3.Коррозионномех-е - среда, окруж-я трущ пов-ти вступает с матер-ом в хим взаимодей-е, а в результате перемещения тел удался продукты коррозии.

Динамика износа техники зависит от темпов сближения удельных приведенных затрат производства продукции на новой технике и предстоящих приведенных затрат на оцениваемой технике. При этом динамика снижения удельных приведенных затрат производства продукции на новой технике определяет динамику морального износа оцениваемой техники, а динамика изменения предстоящих приведенных затрат на оцениваемой технике определяется динамикой ее физического износа и ор- ганизационно-технического совершенствования производства в период эксплуатации.

Но при определении динамики износа техники правильнее говорить о ее зависимости от темпов снижения экономии от использования техники относительно ее стоимости. Как было показано, чем выше удельная стоимость техники при прочих равных условиях, тем больше срок ее службы, а значит, менее динамичен износ. Показателем динамики износа техники может служить отношение ее удельной стоимости к среднегодовому снижению экономии от ее использования. В табл. 5.9 приведены результаты расчета этого отношения по рассмотренным выше примерам.

Как видно из этой таблицы, срок службы техники 8 лет соответствует коэффициенту относительной динамики износа в пределах 24-28,5, 10 лет - 30,6-38, 12 лет - 45-48,

16лет - 82,-9. Из этих примеров видно, чем выше отношение стоимости техники к среднегодовому сближению предстоящих приведенных затрат на новой и оцениваемой технике, тем выше срок службы техники. Соответственно, на срок службы техники влияют все те факторы, которые влияют на это соотношение, т. е. на стоимость техники, динамику снижения приведенных затрат производства продукции на новой технике и динамику изменения предстоящих приведенных затрат на оцениваемой технике".

Факторы, влияющие на изнашивание

1.Факторы, влияющие на износостойкость: качество материала детали и качество рабочей поверхности детали. Износостойкость-свойства материала сопротивл износу.

2.Факторы, влияющие на изнашиваемость: вид трения, относительные скорости перемещения поверхностей, условия смазки, форма и размер зазора между поверх-ностями.

Изнашиваемость-противопол-о износостой-ти.

Межремонтный период - время работы оборудования между двумя любыми очередными плановыми ремонтами.

Ремонтный цикл - период работы оборудования между двумя очередными кап. ремонтами, а для нового - с момента ввода в

экспл.

Предотказное состояние деталей и узлов – такое состояние деталей и узлов, у которых дальнейшая эксплуатация не целесообразна, за счет возникновения дальнейшего разрушения.

54.Методы ремонта. Индивидуальный и агрегатный методы ремонта, технологические, схемы, особен-ности, достоинства и недостатки. Потребность в оборотном фонде.

В отечественной промышленности, в том числе и в нефтедобывающей, применяются различные методы ремонта на ремонтномеханических базах, которые можно свести к двум основным — индивидуальному и агрегатному (узловому). Совершенно естественно, что различные методы определяют свой особый технологически процесс ремонта.

В ремонтных мастерских нефтепромыслов и контор бурения применяется преимущественно индивидуальный, реже агрегатный метод ремонта; в крупных специализированных мастерских и на ремонтных заводах чаще используется агрегатный метод.

При индивидуальном методе ремонта детали, сборочные единицы и агрегаты оборудования маркируют и после ремонта устанавливают на том же оборудовании. Сборку оборудования начинают только тогда, когда отремонтированы все детали, что значительно удлиняет общее время ремонта.

При индивидуальном методе ремонта отремонтированная базовая деталь обычно простаивает, пока ремонтируются все агрегаты, т.е. имеется неравенство:

где tб - продолжительность ремонта базовой детали, сут; ta-продолжительность ремонта агрегата (от разборки до сдачи из ремонта), сут; ko - число одноименных агрегатов в одной машине, шт.

Длительные простои базовой детали приводят к значительному увеличению сроков ремонта машины. Время простоя базовой

детали Попределяется из следующей зависимости:  мало однотипного оборудования. При индивидуальном методе ремонта машину или механизм ремонтирует одна комплексная

мало однотипного оборудования. При индивидуальном методе ремонта машину или механизм ремонтирует одна комплексная

бригада, состоящая из рабочих высокой квалификации. Индивидуальный метод ремонта имеет следующие недостатки:

1) отсутствует специализация ремонтных работ и ограничена возможность внедрения механизации, что значительно снижает производительность труда;