- •«Сибирский государственный аэрокосмический университет

- •1. Расчет гладкого калибра – пробки для контроля отверстий

- •2.Расчет резьбовых калибров

- •3. Расчет калибра – пробки для шлицевого прямобочного отверстия

- •4. Расчет калибра – кольца для шлицевого прямобочного соединения

- •Заключение

- •Список использованных источников

- •Приложение

3. Расчет калибра – пробки для шлицевого прямобочного отверстия

Шлицевое соединение 6х18х22, подвижное, умеренная нагрузка, повышенная точность.

Для обеспечения повышенной точности и подвижности принимаем способ центрирования по внутреннему диаметру d, показываем условное обозначение: соединение – средней серии:

d – 6 х 18 Н7/е8 х 22 Н12/а11 х 5 F10/e9,

z = 6 – число зубьев,

d = 18мм – внутренний диаметр,

D = 22мм – наружный диаметр,

b = 5мм – ширина зуба

Определим размеры калибра – пробки для шлицевого соединения:

d = 18Н7 (+0,018);

D = 22Н12 (+0,210);

b = 5 F10 (+0,058+0,010)

Находим предельные размеры:

dmax = d + ES = 18 + 0,018 = 18,018мм

dmin = d + EI = 18 + 0 = 18,0мм

Dmax = D + ES = 22 + 0,210 = 22,210мм

Dmin = D + EI = 22 + 0 = 22,0мм

bmax = b + ES = 5 + 0,058 = 5,058мм

bmin = b + EI = 5 + 0,010 = 5,010мм

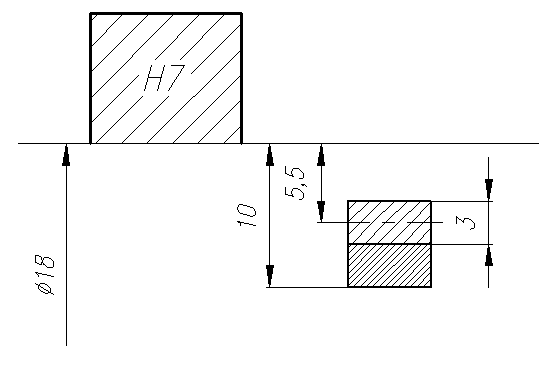

По СТ СЭВ 355 – 76 (ГОСТ 7951 – 80) находим допуски размеров для комплексных калибров – пробок для прямобочных шлицевых соединений при центрировании по d и сводим в таблицу 1.

Таблица 1.

Значения допусков размеров калибра – пробки

|

Размеры |

Допуски на изготовление калибров | ||

|

Z |

H |

Y | |

|

d |

5,5 |

3 |

10 |

|

D |

7,0 |

6 |

16 |

|

b |

16 |

5 |

23,5 |

По ГОСТ 7951 – 80 находим размеры проходного комплексного калибра пробки:

dК = d – Zd = 18 – 0,0055 = 17,9945мм

DK = D – ZD = 22 – 0,007 = 21,993мм

bК = bmin – Zb = 5,010 – 0,016 = 4,994мм

Строим на рис. 3 схему расположения полей допусков для диаметра d.

Рис.3. Схема полей допусков для центрирующего диаметра d

Согласно ГОСТ 24960 – 81 «Калибры для шлицевых прямобочных соединений», выбираем вид проходного комплексного калибра – пробки и чертим чертеж по номинальным размерам (прил.4.).

4. Расчет калибра – кольца для шлицевого прямобочного соединения

Согласно заданным размерам шлицевого соединения 6х18х22 по ГОСТ 24960 – 81 выбираем размеры калибра – кольца :

z = 6 – число зубьев;

dк = 18мм – номинальный диаметр калибра – кольца для центрирующего диаметра изделия;

Dк = 22мм – номинальный наружный диаметр калибра – кольца;

bк = 5мм – номинальная ширина паза калибра – кольца;

с = 0,2мм – номинальная величина фаски калибра;

h = 2,5мм – номинальная рабочая высота зуба калибра;

α = 360/6 = 600 – угловой шаг.

Чертим чертеж калибра – кольца шлицевого прямобочного соединения (прил. 5).

Заключение

При разработке принципов выбора и нормирования средств измерений необходимо придерживаться ряда положений, изложенных ниже.

1. Основным условием возможности решения всех перечисленных задач является наличие однозначной связи между нормированными метрологическими характеристиками и инструментальными погрешностями. Эта связь устанавливается посредством математической модели инструментальной составляющей погрешности, в которой нормируемые метрологические характеристики должны быть аргументами. При этом важно, чтобы номенклатура метрологических характеристик и способы их выражения были оптимальны. Опыт эксплуатации различных систем измерений показывает, что целесообразно нормировать комплекс метрологических характеристик, который, с одной стороны, не должен быть очень большим, а с другой — каждая нормируемая метрологическая характеристика должна отражать конкретные свойства системы измерений и при необходимости может быть проконтролирована.

2. Нормирование метрологических характеристик средств измерений должно производиться исходя из единых теоретических предпосылок. Это связано с тем, что в измерительных процессах могут участвовать системы измерений, построенные на различных принципах.

3. Нормируемые метрологические характеристики должны быть выражены в такой форме, чтобы с их помощью можно было обоснованно решать практически любые измерительные задачи и одновременно достаточно просто проводить контроль СИ на соответствие этим характеристикам.

4. Нормируемые метрологические характеристики должны обеспечивать возможность статистического объединения, суммирования составляющих инструментальной погрешности измерений.