3 курс / Фармакология / Технология_производства_экстракционных_фитопрепаратов_Карабинцева

.pdf

несколько секунд, при этом поверхность непрерывно очищается струей жидкости, выбрасываемой из ротора. Непосредственный контакт элементов ротора с поверхностью нагрева отсутствует (зазор между ними сравнительно большой), в результате чего исключается загрязнение упаренного продукта механическими частицами.

Для упаривания вязких и пастообразных масс широко используют прямоточные роторные аппараты, на валу которых шарнирно закреплены скребки, очищающие тонкий слой высохшего порошка или пасты с постепенным охлаждением продукта.

Побочные явления при выпаривании

Процесс выпаривания сопровождается повышением концентрации растворов, иногда до состояния

пересыщения и выпадения кристаллов, повышением точки кипения раствора в связи с его концентрированием, пенообразованием и брызгоуносом.

Инкрустация. Как правило, для большинства растворов с повышением температуры растворимость твердых веществ возрастает. Но имеет место и обратная картина, когда растворимость вещества уменьшается.Изтакихрастворовустеноктеплопередающихповерхностей, имеющих максимальную концентрацию, выпадают осадки. Они резко ухудшают коэффициент теплопередачи, уменьшают сечение трубок для прохода упариваемой жидкости в аппарате и нередко загрязняют ее. Для предотвращения образования накипи, упариваемую жидкость перемешивают (циркуляция). В случае образования осадков их удаляют при периодическом ремонте вакуум-выпарного аппарата.

71

Температурная депрессия и гидростатический эффект. Из-

вестно, что при одной и той же температуре давление паров над чистым растворителем больше, чем давление паров над раствором, и соответственно при одном и том же давлении температура кипения раствора (Та)выше температуры кипения растворителя (Тв). Разность между температурами кипения раствора и растворителя ∆ = Та — Тв

называют температурной депрессией от концентрации. Ее находят по специальным таблицам, составленным на основании опытных данных. Величина температурной депрессии зависит от способности к диссоциации, концентрации и давления. Практических мер устранения температурной депрессии нет, возможно лишь по мере выпаривания и концентрирования раствора повышать глубину вакуума в аппарате.

Влияние вышележащих слоев выпариваемой жидкости на повышение температуры кипения называется гидростатическим эффектом. Слои жидкости, находящиеся в нижней части аппарата под давлением столба упариваемой жидкости, имеют точку кипения несколько выше, чем слои, находящиеся на поверхности. Концентрирование жидкости происходит с разной скоростью, возникает опасность ее перегрева, поэтому упаривание целесообразнее проводить в тонком слое.

Пенообразование и брызгоунос. Эти явления отрицательно сказываются на работе вакуум-выпарных установок (переброс жидкости в конденсатор) и на экономических показателях по готовому продукту. Существует ряд практических мер, помогающих понизить или устранить вспенивание вытяжек, содержащих главным образом сапонины. Для этого вполне достаточно выбрать вакуум-выпарной аппарат с большой сепарационной камерой и отбойниками центробежного типа, чтобы пена, поднимаясь по высоте, разрушалась. Пузырьки воздуха, несущие пленку жидкости, лопаются, а капли жидкости стекают в кипятильник.

В трубчатых вакуум-выпарных аппаратах парожидкостной смеси придают большую скорость движения и направляют на поверхность отбойников, при этом пена разрушается за счет удара. Для уменьшения пенообразования в некоторых конструкциях выпарных аппаратов предусмотрены мешалки, частично или полностью погруженные в пену. Прием уменьшения разрежения путем поступления воздуха в испаритель для сбивания пены неэффективен, так как нарушает режим упаривания в установке.

72

Потеря упариваемой жидкости за счет брызгоуноса происходит из-за пены или в результате высокой скорости движения вторичного пара, увлекающего капли жидкости. Поэтому на пути движения вторичногопаракконденсаторуставятловушкиразличнойконструкции, которые уменьшают скорость движения пара.

Сушка

Сушкой называют процесс удаления влаги из твердых, пастообразных материалов, суспензий или концентрированных растворов путем ее испарения и отвода образующихся паров. В промышленной технологии лекарственных препаратов сушка существенным образом сказывается на качестве выпускаемой продукции (сухие экстракты, ферменты, витамины, антибиотики и др.).

Высокое качество, стабильность продукта зависят от технического уровня сушки: степени механизации и автоматизации процесса, совершенства сушильной аппаратуры, чистоты воздуха. Современные концепции фармацевтической науки в области теории сушки свидетельствуют, что тепловые и массообменные процессы нередко сопровождаются изменением структурно-механических свойств высушиваемого материала, образованием полиморфных форм и кристаллогидратов лекарственных веществ, реакциями окисления, гидролиза, приводящими к изменению растворимости, всасывания, снижению или потере терапевтической активности лекарственных веществ.

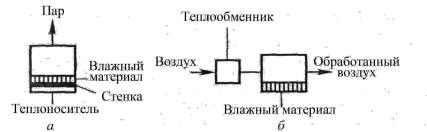

Рис. 18. Схема сушки: а — контактная, б — конвективная

В фармацевтическом производстве сушка (рис. 18) осуществляется двумя основными способами: нагреванием влажных материалов теплоносителем через непроницаемую стенку, проводящую

73

тепло, т. е. контактная сушка (а); путем непосредственного соприкосновения влажных материалов с горячим газовым теплоносителем (воздухом), т. е. конвективная или воздушная сушка (б).

Иногда сушку осуществляют путем подвода тепла к высушиваемому материалу токами высокой частоты (диэлектрическая), инфракрасными лучами (радиационная), возгонкой льда при глубоком вакууме (сублимация). В фармацевтическом производстве сушку часто совмещают с другими технологическими процессами, например, с грануляцией, измельчением.

Сушилки

Конвективные(воздушные).Конструкциисушилок,вкоторых испарение влаги происходит за счет тепла газообразного сушильного агента,оченьразнообразны,новсеониимеют:камеру,вкоторойпроисходит контакт высушиваемого материала с сушильным агентом, калорифер для подогрева и вентилятор для транспорта сушильного агента.

Камерные сушилки являются простейшими сушилками периодического действия, имеют одну или несколько прямоугольных камер с полками, на которых сушится материал на противнях в неподвижном состоянии. Сушильный агент (воздух) засасывается

|

вентилятором, |

подогревается |

|

|

в калорифере и |

перемещается |

|

|

над слоем материала между пол- |

||

|

ками, отработанный |

влажный |

|

|

воздух после очистки фильтра- |

||

|

ми выбрасывается в атмосферу. |

||

|

Камерные сушилки отличаются |

||

|

неравномерностью и |

продол- |

|

|

жительностью сушки, |

потерями |

|

|

тепла при загрузке и выгрузке |

||

|

камер. |

|

|

|

Разновидностью |

камер- |

|

|

ных сушилок являются шкаф- |

||

|

ные воздушно-циркуляционные |

||

|

сушилки с промежуточным по- |

||

Рис. 19. Шкафная воздушно- |

догревом и рециркуляцией части |

||

циркуляционная сушилка (схема) |

воздуха (рис. 19). |

|

|

74

Нагретый воздух в калорифере (1) подается вентилятором (2) в нижнюю часть камеры (3) сушилки и проходит в горизонтальном направлении между полками (4) с высушиваемым материалом. Воздух в камере движется зигзагообразно через три зоны, дважды меняя направление своего движения и дополнительно нагреваясь воздухонагревателями (5), (6).

Рис. 20. Ленточная многоярусная сушилка непрерывного действия (схема)

Насыщенный водяными парами отработанный воздух выводится через верхнюю часть камеры. С помощью шибера-заслонки (7) часть теплого, влажного отработанного воздуха смешивается со свежим воздухом, полученная смесь нагревается и подается в сушилку. Частичная рециркуляция и промежуточный подогрев воздуха в камере рекомендуются для обеспечения заданного режима сушки материала и снижения расхода воздуха и тепла.

Основной частью ленточной сушилки является горизонтальный транспортер, который движется в сушильной камере. Ленты изготовляют сетчатыми (из металла) или сплошными (из ткани). Высушиваемый материал поступает с одного конца транспортера и сбрасывается высушенным с другого его конца. В сушилках со сплошной лентой горячий воздух движется над слоем материала противотоком. В сушилках с перфорированной (сетчатой) лентой — перпендикулярно ее плоскости (вверх или вниз). В одноленточных

75

сушилкахслойматериалавысыхаетнеравномерно,поэтомуболеерациональны многоленточные (многоярусные) сушилки непрерывного действия (рис. 20).

Влажный материал через загрузочный бункер (1) поступает на верхний ленточный транспортер (2), перемещается вдоль камеры, пересыпается на транспортер второго яруса и т. д. С транспортера нижнего яруса высушенный материал попадает в разгрузочный бункер (6). Воздух в сушильную камеру нагнетается вентилятором (4), нагревается калорифером (5) и движется противотоком. Отработанный воздух выбрасывается в верхней части сушильной камеры через штуцер (3). Благодаря многократному пересыпанию материала с одной ленты на другую он лучше контактирует с горячим воздухом, перемешивается, разрыхляется, что ускоряет процесс сушки.

В фармацевтическом производстве для высушивания растительного сырья используют ленточные сушилки СПК-30 и СПК-45 с пятью сетчатыми ленточными транспортерами длиной около 5 м и рабочей площадью 30 и 45 м2 соответственно, скорость движения транспортера при сушке 0,2 м/мин. Горячий воздух проходит снизу вверх через сетчатый транспортер с промежуточным подогревом в калориферах. Отработанный воздух из сушилки отсасывается вентилятором.

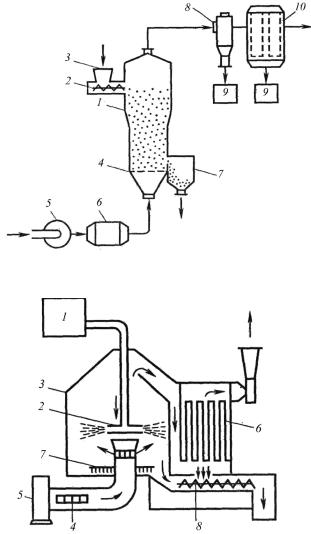

Сушка в кипящем (псевдоожиженном) слое высушиваемого материала нашла исключительно широкое применение в фармацевтическом производстве (получение гранулята, микрокапсулирование лекарственных веществ и др.). Сушилки сравнительно просты по устройству, отличаются интенсивным тепло- и массообменом между твердой и газовой фазами, в результате чего сушка протекает быстро (15–20 мин) при интенсивном перемешивании материала в объеме кипящего слоя. Сушилки пригодны для крупнокристаллических веществ и твердых частиц малых размеров (тонкоизмельченных), т. е. с большой удельной поверхностью. Процесс может осуществляться в аппаратах периодического и непрерывного действия. Принципиальная схема сушилки показана на рис. 21.

Влажный материал шнеком (2) из бункера (3) подается в сушильную камеру (1) на газораспределительную решетку (4). Камера имеетконический,слегкарасширяющийсякверху,корпус.Воздухподается в сушильную камеру снизу вентилятором (5) через калорифер

(6) под газораспределительную решетку и приводит материал в состояние псевдоожижения. Высушенный материал через переливной

76

порог подается в сборник (7). Отработанный воздух через циклон (8) и рукавный фильтр (10) выбрасывается в атмосферу. Твердые частицы,уносимыепотокомвлажноговоздуха,отделяютсявциклонеирукавном фильтре и в виде пыли оседают в сборниках (9).

Рис. 21. Сушилка с кипящим (псевдоожиженным) слоем (схема)

Рис. 22. Распылительная сушилка непрерывного действия (схема)

77

При сушке в кипящем слое ввод сушильного агента в неподвижный слой высушиваемого материала иногда осуществляют периодически, импульсами, толчками. После прекращения подачи горячего воздуха в сушильную камеру кипящий слой быстро становится неподвижным. При этом происходит перераспределение частиц в камере, пустот и каналов в слое, что интенсифицирует тепло- и массообмен в пульсирующем слое по сравнению со стационарным, сокращает продолжительность сушки и расход энергии (сушилки аэрофронтанные, с виброкипящим слоем).

Распылительная сушилка предназначена для быстрого выпаривания и сушки растворов и вытяжек, содержащих термолабильные биологически активные вещества (сухие растительные экстракты, препараты из животного сырья и др.). В распылительных сушилках (лиофильная сушка) жидкость диспергируется механическими или пневматическими форсунками, или быстровращающимися дисками (центробежные распылители) с целью увеличения поверхности испарения влаги в потоке нагретого воздуха. Диаметр капель тончайшего аэрозоля составляет 10–50 мкм.

Распылительная сушилка непрерывного действия показана рис. 22. Высушиваемый материал (жидкость) из сборника (1) посредством вращающегося диска или механической форсунки (2) распыляется в сушильной камере (3). Воздух, пройдя калорифер (4), вентилятором (5) подается в сушильную камеру через щели воздуховода ниже вращающегося диска или форсунки. Мельчайшие капли жидкости,омываемыесовсехсторонгорячимвоздухом(температура 150–200 °С), в течение долей секунды теряют влагу и осаждаются в виде тонких порошкообразных частиц на дне камеры. Сухой порошок удаляется из сушильной камеры с помощью скребков и щеток (7), отводится к шнеку (8) и далее попадает в сборник готового продукта (9). Отработанный воздух с большим количеством высушенного материала в виде пыли поступает в систему рукавных фильтров (6), очищается и удаляется в атмосферу. Тканевые рукавные фильтры периодически отряхивают порошок на шнек с помощью молоточков.

Достоинство распылительных сушилок состоит в том, что сушка осуществляется быстро, при низкой температуре (не выше 40– 60 °С за счет интенсивного процесса испарения и кратковременного контакта с горячим воздухом), материал не требует дальнейшего измельчения и обладает хорошей растворимостью. Этот метод сушки используется и при изготовлении сухого молока, растворимого кофе,

78

чая и др. При высушивании растительных вытяжек сухие экстракты, как правило, гигроскопичны, отсыревают, превращаются в спекшиеся массы, поэтому после сушки их немедленно фасуют в небольшие плотно закрывающиеся банки.

Контактные сушилки

Вконтактныхсушилкахтеплопе- |

|

редается через твердую непроницаемую |

|

перегородку (полые полки, барабаны- |

|

вальцы), внутри которой находится |

|

греющий пар. Из материала испаряется |

|

влага, и пары диффундируют в окру- |

|

жающий воздух. Для ускорения сушки |

|

и проведения процесса при пониженной |

|

температуре в сушилках уменьшают |

|

давление, т. е. процесс проводят под ва- |

|

куумом. Наиболее распространенными |

|

из этой группы являются сушильные |

|

шкафы и вальцовые сушилки. |

|

Вакуум-сушильныйшкаф(рис.23) |

Рис. 23. Вакуум- |

представляет собой горизонтальный ци- |

сушильный шкаф (схема) |

линдрический чугунный корпус (1), в котором смонтированы греющие полые плиты (2).

Сверху в плиты вводится греющий глухой пар, снизу отводится конденсат. На предварительно прогретые плиты размещают противни с высушиваемым материалом слоем 20—60 мм или плоские чашки со сгущенной вытяжкой. Шкаф закрывают крышкой (4) и включают вакуумный насос. Образующиеся водяные пары удаляются через патрубок (3) в конденсатор. Длительность сушки около 4 ч при температуре 50–60 °С. По окончании сушки прекращают подвод пара, выравнивают давление. Высушенный материал снимают с противней и измельчают. Вакуум-сушильные шкафы используют преимущественно в малотоннажных производствах.

В сушильной камере вальцовой вакуум-сушилки медленно вращается один или два полых металлических барабана (валки), изнутри обогреваемых паром. Поверхность барабана смачивается тонким слоем (от 0,1 до 1 мм) сгущенной вытяжки, которая высыхает за неполный оборот барабана.

79

|

На рис. 24 приведена схема |

|

одновальцовой вакуум-сушилки с |

|

частично погружным барабаном |

|

(2) в сгущенную вытяжку, находя- |

|

щуюся в корыте (3). Высушенный |

|

продукт снимается ножом (4) и |

|

ссыпается в сборник (5) корпуса |

|

сушилки (1). Влажный воздух от- |

|

сасывается через патрубок (6) ва- |

|

куумным насосом, перед которым |

Рис. 24. Одновальцовая вакуум- |

устанавливают ловушку для пыли |

и конденсатор для водяных паров. |

|

сушилка (схема |

Двухвальцовая вакуум-сушил- |

|

ка. Внутри сушильной камеры с паровой рубашкой (рис. 25) навстречу друг другу вращаются два непогружных барабана (1).

Рис. 25. Двухвальцовая вакуум-сушилка (схема)

В просвет между ними благодаря вакууму сверху по трубопроводу из емкости (2) поступает вытяжка. Корочка сухого экстракта снимается с каждого барабана отдельно скребком (3) и попадает в сборники готового продукта (4). Производительность сушилки 40– 50 кг/м2 в час. Образующиеся при сушке водяные пары и воздух уда- ляютсячерезвакуум-конденсационнуюсистему:ресивер(5),конден- сатор (6), вакуумный насос (7), мокро-воздушный насос (8).

Специальные способы сушки

При сушке инфракрасными лучами (радиационная сушка)

тепло для испарения влаги обеспечивается термоизлучением. Энергия, излучаемая инфракрасными лучами (длина волны 8–10 мкм),

80