- •Пояснительная записка

- •1 Теоретическая часть

- •2 Решение

- •2.2.1 Расчет оптимального количества рабочих мест операторов по прием грузов

- •2.2.2 Расчет оптимального количества электро- или автопогрузчиков

- •2.3 Расчет оптимального числа перронных средств механизации

- •2.4 Расчет оптимальной численности средств внутрискладской обработки грузов

- •2.4.1 Расчет интенсивности грузопотоков на грузовом складе

- •2.4.2 Расчет временных характеристик технологического процесса на грузовом складе

- •2.4.3 Расчет оптимальной численности средств механизации на грузовом складе

- •Заключение

- •Список используемых источников

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО

ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«САМАРСКИЙ ГОСУДАРСТВЕННЫЙ АЭРОКОСМИЧЕСКИЙ

УНИВЕРСИТЕТ ИМЕНИ АКАДЕМИКА С.П. КОРОЛЁВА

(НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ УНИВЕРСИТЕТ)»

(СГАУ)

Факультет инженеров воздушного транспорта

Кафедра организации и управления перевозками на транспорте

Пояснительная записка

к курсовому проекту по дисциплине

«Технология грузовых и пассажирских перевозок»

Вариант 20

Выполнила студентка гр.3506 Давтян М.А.

Руководитель проекта Хованов А.А.

Самара 2013

РЕФЕРАТ

Пояснительная записка ? стр., ? рис., ? табл., ? ист.

ИНТЕНСИВНОСТЬ, ТЕХНОЛОГИЧЕСКАЯ ПЛОЩАДЬ, СКЛАД ОТПРАВЛЕНИЯ, СКЛАД ПРИБЫТИЯ, ГРУЗООБОРОТ, СТЕЛЛАЖНЫЙ СКЛАД, ГРУЗОПОТОК, СРЕДСТВА МЕХАНИЗАЦИИ, ЧАС «ПИК», ПОГРУЗЧИК, ОПЕРАТОР, КОЭЭФИЦИЕНТ НЕРАВНОМЕРНОСТИ, ПОДДОН

В данном курсовом проекте проводится расчет интенсивности входящего потока грузов, на его основе рассчитывается технологическая площадь грузовых складов. Проводится расчет оптимальной численности средств механизации на грузовом дворе. Расчет оптимального числа перронных средств механизации и расчет оптимальной численности средств внутрискладской обработки грузов.

СОДЕРЖАНИЕ

Введение 5

1 ТЕОРЕТИЧЕСКАЯ ЧАСТЬ 6

1.1 Расчет интенсивности входящего потока грузов 6

1.2 Расчет технологических площадей грузовых складов 8

1.3 Расчет оптимальной численности средств механизации на грузовом

дворе 9

1.4 Расчет оптимального числа перронных средств механизации 12

1.5 Расчет оптимальной численности средств внутрискладской обработки

грузов 13

2 РЕШЕНИЕ 24

2.1 Расчет технологических площадей грузовых складов 24

2.2 Расчет оптимальной численности средств механизации на грузовом

дворе 25

2.2.1 Расчет оптимального количества рабочих мест операторов по

приему груза 26

2.2.2 Расчет оптимального количества электро- или автопогрузчиков 26

2.3 Расчет оптимального числа перронных средств механизации 27

2.4 Расчет оптимальной численности средств внутрискладской обработки

грузов 28

2.4.1 Расчет интенсивности грузопотоков на грузовом складе 29

2.4.2 Расчет временных характеристик технологического процесса

на грузовом складе 29

2.4.3 Расчет оптимальной численности средств механизации на грузовом

складе 31

Заключение 33

Список использованных источников 34

ВВЕДЕНИЕ

В первой части курсового проекта производится расчет общей площади грузового комплекса аэропорта, состоящего из склада отправления и склада прибытия. В следующей части определяется оптимальная численность механизации на грузовом дворе аэропорта. В третьей части приводится расчет оптимального числа перронных средств механизации для обслуживания грузовых перевозок в аэропорту. Заключительная часть курсового проекта позволяет определить оптимальную численность средств внутрискладской обработки грузов.

1 Теоретическая часть

1.1 Расчет интенсивности входящего потока грузов

Основными технологическими параметрами грузовых комплексов аэропортов являются: их емкость, пропускная способность и требуемые технологические площади, а также оптимальная численность средств механизации и комплектов технологического оборудования.

Грузовой комплекс аэропорта является системой массового обслуживания, к основным расчетным элементам которой относятся:

― входящий поток грузов — поток поступающих машин с грузом для разгрузки и погрузки со стороны грузового двора или перрона;

― узлы обслуживания с одним или несколькими обслуживающими устройствами - пункты приема груза и средства механизации для обработки груза;

― поток грузов перед узлами обслуживания — машины с грузом, ожидающие обслуживания;

― выходящий поток грузов.

Одной из исходных расчетных величии грузового комплекса как системы массового обслуживания является интенсивность входящего потока грузов.

Входящий поток машин с грузом является простейшим потоком, интенсивность которого зависит от различных факторов: режима работы грузовых комплексов, времени суток, месяца и т. д.

Интенсивностьвходящего потока

грузов

![]() со стороны города определяется по

формуле:

со стороны города определяется по

формуле:

![]() ,

маш/ч

(1)

,

маш/ч

(1)

где

![]() - суточный перспективный грузооборот,

т;

- суточный перспективный грузооборот,

т;

![]() - период работы

склада по приему грузов, ч;

- период работы

склада по приему грузов, ч;

![]() - средний вес партиигруза,

доставляемого в аэропорт, т;

- средний вес партиигруза,

доставляемого в аэропорт, т;

![]() - коэффициент неравномерности

поступления грузов, определяемый по

формуле:

- коэффициент неравномерности

поступления грузов, определяемый по

формуле:

![]() ,

,

где

![]() - суточный коэффициент неравномерности

(1,3 - 1,9);

- суточный коэффициент неравномерности

(1,3 - 1,9);

![]() - часовой коэффициент неравномерности

(2,0 – 4,0).

- часовой коэффициент неравномерности

(2,0 – 4,0).

В тех случаях, когда груз поступает заранее скомплектовано на поддоны, интенсивность входящего потока машин определяется по формуле:

![]() ,

маш/ч

(2)

,

маш/ч

(2)

где

![]() - средний вес груза на поддоне (по

обобщенным данным

- средний вес груза на поддоне (по

обобщенным данным![]() = 0,3 – 0,35);q

- количество

складских поддонов, привозимых на

машине.

= 0,3 – 0,35);q

- количество

складских поддонов, привозимых на

машине.

При расчете

интенсивности входящего потока в

конкретных условиях эксплуатируемого

грузового комплекса необходимо определить

период «пик» работы склада, расчленить

этот период на равные интервалы времени

и подсчитать количество машин

![]() ,

прибывающих в течение каждого

интервала, а затем определить количество

интервалов с одинаковым числом машин

,

прибывающих в течение каждого

интервала, а затем определить количество

интервалов с одинаковым числом машин![]() .

Интенсивность входящего потока машин

будет при этом определяться по формуле:

.

Интенсивность входящего потока машин

будет при этом определяться по формуле:

,

маш/ч

(3)

,

маш/ч

(3)

Ориентировочная интенсивность входящего потока машин на грузовой склад приведена в таблице 1.

Таблица 1 – Интенсивность входящего потока машин в зависимости от типа грузового комплекса

|

Тип грузового комплекса |

Среднесуточный грузооборот, т/сут |

Интенсивность входящего потока | |

|

машин с грузом, маш/ч |

груза, т/ч | ||

|

Большие |

900 700 500 |

20 17 11

|

60 47 34

|

|

Средние |

300 200 150 |

7 5 4

|

28 22 16 |

|

Малые |

80 40 20 |

3 2 1 |

10 7 3 |

Интенсивность

входящего потока грузов со стороны

города

![]() определяется по формуле:

определяется по формуле:

![]() ,

т/ч

(4) где

m

- число машин

различных типов;

,

т/ч

(4) где

m

- число машин

различных типов;

![]() -

интенсивность поступления машин с

грузом;

-

интенсивность поступления машин с

грузом;![]() - математическое ожидание среднего веса

партии привозимой на машине грузоотправителяили

транспортно-экспедиционной конторы;

- математическое ожидание среднего веса

партии привозимой на машине грузоотправителяили

транспортно-экспедиционной конторы;

![]() - частота поступления машин

грузоотправителей и транспортно-экспедиционной

конторы.

- частота поступления машин

грузоотправителей и транспортно-экспедиционной

конторы.

Интенсивность входящего потока со стороны перрона определяется по формуле:

![]() ,

т/ч

(5)

,

т/ч

(5)

где

п -

число самолетов различных типов;

![]() - интенсивность

поступления самолетов с грузом;

- интенсивность

поступления самолетов с грузом;

![]() - математическое ожидание среднего веса

партии груза, доставляемой на самолетеi-го типа, т;

- математическое ожидание среднего веса

партии груза, доставляемой на самолетеi-го типа, т;![]() - частота движения различных типов

самолетов.

- частота движения различных типов

самолетов.

1.2 Расчет общей площади грузового комплекса аэропорта, состоящего из склада отправления и склада прибытия

Одним из основных технологических параметров грузовых комплексов является потребная емкость склада, от которой зависят размеры технологических площадей склада. Расчет емкости склада необходимо вести для подсистем «Грузовой двор - склад» и «Перрон - склад». Рассмотрение процесса обработки груза как двухфазной системы обслуживания позволяет определить оптимальную емкость склада с учетом взаимодействия средств механизации в первой и второй фазах обслуживания. Потребная емкость склада для любой из подсистем может быть определена по формуле:

![]() ,

(6)

,

(6)

где

![]() - емкость накопителя дли приема груза

со стороны города или перрона,

предназначенная для взвешивания,

маркировки, комплектования груза;

- емкость накопителя дли приема груза

со стороны города или перрона,

предназначенная для взвешивания,

маркировки, комплектования груза;![]() - емкость склада хранения отправляемого

или прибывающего груза.

- емкость склада хранения отправляемого

или прибывающего груза.

Общая емкость склада определяется:

![]() ,

(7)

,

(7)

где

![]() - емкость склада отправки;

- емкость склада отправки;![]() - емкость склада прибытия.

- емкость склада прибытия.

Емкость складов отправки или прибытия определяется по формуле:

![]() ,

(8)

,

(8)

где

![]() - интенсивность входящего потока грузов

на склад, т/ч;

- интенсивность входящего потока грузов

на склад, т/ч;![]() - математическое ожидание времени

хранения груза на складе, сут;

- математическое ожидание времени

хранения груза на складе, сут;

![]() - коэффициент, учитывающий разделение

грузопотоков на грузы, хранящиеся в

стеллажном складе и отдельно(для

промышленных районов

- коэффициент, учитывающий разделение

грузопотоков на грузы, хранящиеся в

стеллажном складе и отдельно(для

промышленных районов

![]() = 0,80, для северных

= 0,80, для северных

![]() = 0,60).

= 0,60).

Количество ячеек в стеллажном складе (прибытия или отправления) определяется по формуле:

![]() ,

(9)

,

(9)

где

![]() - емкость склада;

- емкость склада;![]() - емкость ячейки.

- емкость ячейки.

Расчет емкости ячейки производится по формуле:

![]() ,

(10)

,

(10)

где

![]() -

математическое ожидание среднего веса

одной отправки [0,3-0,35 т].

-

математическое ожидание среднего веса

одной отправки [0,3-0,35 т].

Рабочая площадь склада при многоярусном хранении грузов определяется по формуле:

![]() ,

(11)

,

(11)

где b- ширина ячеек, м;а- расстояние между смежными ячейками, м;l- длина рабочей ячейки, м;z- количество ячеек в нижнем ярусе стеллажей, определяемое по формуле:

![]() ,

,

где m- число ярусов стеллажей на складе.

Рабочая площадь складов при напольном хранении грузов:

![]() ,

(12)

,

(12)

где

![]() - емкость склада хранения, т;р-

допускаемая удельная полезная нагрузка

на 1 м2площади склада (0,35—0,7 т/м2);

- емкость склада хранения, т;р-

допускаемая удельная полезная нагрузка

на 1 м2площади склада (0,35—0,7 т/м2);![]() - коэффициент, учитывающий неравномерность

распределения грузов на площади

складирования (1,2—1,4).

- коэффициент, учитывающий неравномерность

распределения грузов на площади

складирования (1,2—1,4).

Общая площадь склада определяется по формуле:

![]() ,

(13)

,

(13)

где

![]() - коэффициент технологического

использования площадей склада

(0,35-0,45).

- коэффициент технологического

использования площадей склада

(0,35-0,45).

1.3 Расчет оптимальной численности средств механизации на грузовом дворе

Основными подсистемами грузового комплекса являются грузовой двор, грузовой склад и перрон. Определение оптимальной численности средств механизации и технологического оборудования производится раздельно по указанным подсистемам.

Основными исходными данными для расчета количества средств механизации и технологического оборудования являются: максимальный грузооборот в час «пик», выбранный комплект средств механизации и автоматизации, режим работы грузового комплекса, эксплуатационно-технические характеристики средств механизации и технологического оборудования.

При расчете оптимальной численности средств механизации, требуемых на грузовом дворе, процесс обработки грузов, прибывающих со стороны города, рассматривается как двухфазная полнодоступная система массового обслуживания разомкнутого типа. Основными расчетными параметрами этой системы являются: число рабочих мест операторов по оформлению документации, численность средств механизации и технологического оборудования по обработке груза на грузовом дворе.

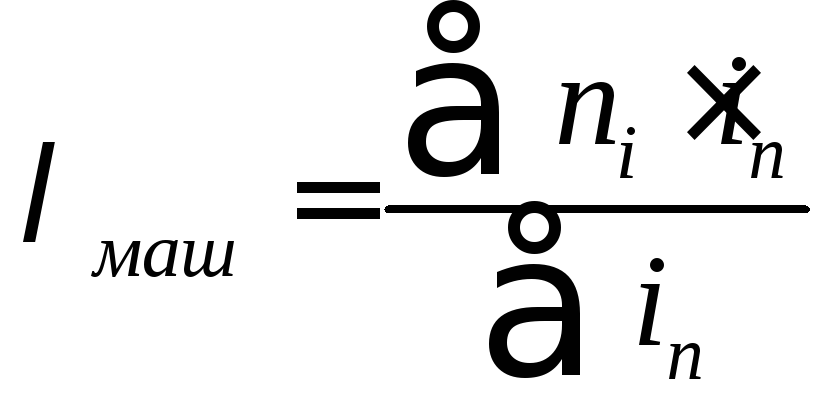

Потребное количество рабочих мест операторов определяется по формуле:

(14)

(14)

где

![]() - интенсивность входящего потока

грузоотправителей наоформление

грузовой документации;

- интенсивность входящего потока

грузоотправителей наоформление

грузовой документации;

![]() - интенсивность оформления документации

одним грузоотправителем;

- интенсивность оформления документации

одним грузоотправителем;

![]() - вероятность занятости рабочих мест;

- вероятность занятости рабочих мест;

![]() - среднее время визирования грузовой

накладной,мин;

- среднее время визирования грузовой

накладной,мин;

![]() - расчетное

время ожидания грузоотправителей

в очереди, мин.

- расчетное

время ожидания грузоотправителей

в очереди, мин.

Потребное число средств механизации на грузовом дворе определяется по аналогичной формуле:

![]() (15)

(15)

где

![]() - интенсивность

входящего потока машин с грузом на

склад со стороны города;

- интенсивность

входящего потока машин с грузом на

склад со стороны города;

![]() - интенсивность разгрузки одной

машины с грузом;р2

- вероятность занятости

средств механизации;

- интенсивность разгрузки одной

машины с грузом;р2

- вероятность занятости

средств механизации;

![]() - среднее время разгрузки машины с

грузом, мин;

- среднее время разгрузки машины с

грузом, мин;![]() - расчетное времяожидания

машины с грузом в очереди, мин.

- расчетное времяожидания

машины с грузом в очереди, мин.

Интенсивность обслуживания при оформлении или разгрузке груза определяется по формуле:

![]() (16)

(16)

где

![]() - среднее время обслуживания, ч.

- среднее время обслуживания, ч.

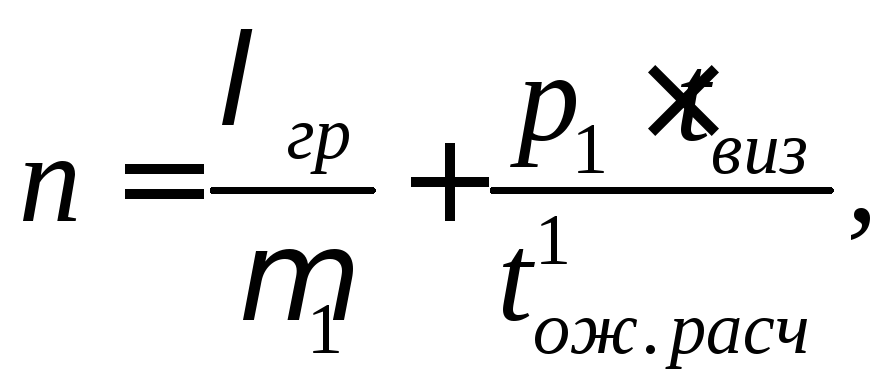

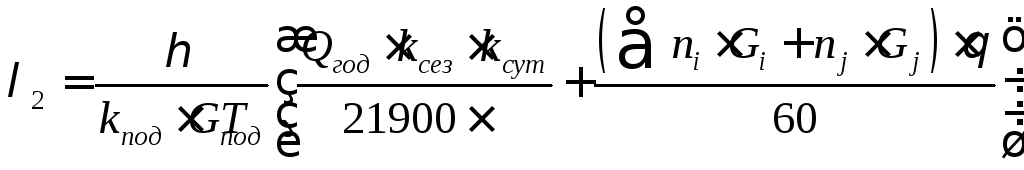

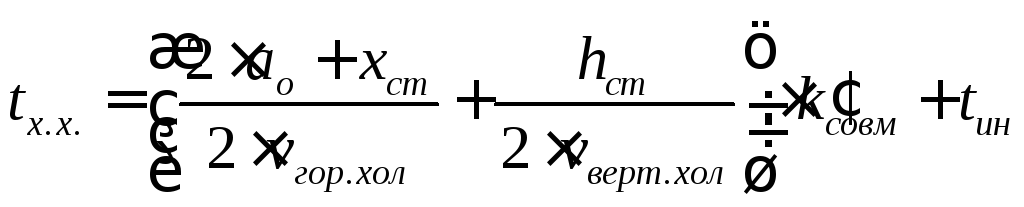

Среднее время ожидания в очереди на оформление груза или выполнение погрузочно-разгрузочных операций определяется по номограмме, представленной на рисунке 1.

Рисунок 1 – Номограмма для определения среднего времени ожидания на обслуживание

Номограмма позволяет

определить величину

![]() в зависимости

от среднего числаNcр

рабочих стоек или средств

механизации, обеспечивающих отсутствие

неограниченного возрастания длины

очереди.

в зависимости

от среднего числаNcр

рабочих стоек или средств

механизации, обеспечивающих отсутствие

неограниченного возрастания длины

очереди.

Величина Ncp определяется по формуле:

![]() ,

(17)

,

(17)

Расчетное время ожидания на оформление груза или проведение погрузочно-разгрузочных работ определяется исходя из среднего времени ожидания с помощью формулы Поллачека:

,

(18)

,

(18)

где k - коэффициент вариации времени обслуживания (0,6—0,8).

Расчет оптимальной численности рабочих мест обслуживания или необходимых средств механизации производится в следующей последовательности:

- определяется по формуле (17) среднее количество рабочих стоек или средств механизации;

- по номограмме

(см. рис.1) определяется величина Тср,

откуда находится значение среднего

времени ожидания![]() ,

,

- с помощью формулы (18) определяется расчетное время ожидания на обслуживание;

- расчетное число требуемого оборудования или средств механизации Ncpопределяется по формулам (14) или (15).

При проведении всех расчетов вероятность занятости рабочих мест или средств механизации принимается достаточно высокой для обеспечения максимальной загрузки оборудования (0,6-0,9).

1.4 Расчет оптимального числа перронных средств механизации

Исходными данными для расчета перронных средств механизации являются: интенсивность прилета и вылета самолетов в период «пик», типы самолетов, время цикла транспортной или погрузочно-разгрузочной машины в расчете на один обслуживаемый самолет.

Потребное количество средств механизации для обслуживания прилетающих самолетов определяется по формуле:

![]() ,

(19)

,

(19)

где

![]() - интенсивность прилетающих самолетовi-го типа в течение периода

«пик»;

- интенсивность прилетающих самолетовi-го типа в течение периода

«пик»;![]() - интенсивность обслуживанияi-го

типа:

- интенсивность обслуживанияi-го

типа:

![]() ;

;![]() - коэффициент

технической готовности (

- коэффициент

технической готовности (![]() =

0,85).

=

0,85).

![]() - длительность рабочего цикла:

- длительность рабочего цикла:

![]() .

.

Потребное количество средств механизации для обслуживания вылетающих самолетов определяется по формуле:

![]() ,

,

где

![]() - табличное

значение численности средств механизации,

составленное на основании аналитических

расчетов и опытных данных, в зависимости

от интенсивности вылетающих самолетов

(таблица 2).

- табличное

значение численности средств механизации,

составленное на основании аналитических

расчетов и опытных данных, в зависимости

от интенсивности вылетающих самолетов

(таблица 2).

Таблица 2 – Численность средств механизации в зависимости от интенсивности вылетающих самолетов

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 | |||||||||

|

|

40 |

60 |

40 |

60 |

40 |

60 |

40 |

60 |

40 |

60 |

40 |

60 |

40 |

60 |

40 |

60 |

40 |

60 |

|

|

3 |

4 |

3 |

5 |

5 |

7 |

6 |

8 |

7 |

9 |

8 |

10 |

9 |

11 |

10 |

12 |

11 |

13 |

|

|

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 | |||||||||

|

|

40 |

60 |

40 |

60 |

40 |

60 |

40 |

60 |

40 |

60 |

40 |

60 |

40 |

60 |

40 |

60 |

40 |

60 |

|

|

12 |

14 |

13 |

15 |

14 |

16 |

15 |

17 |

16 |

18 |

17 |

19 |

18 |

20 |

19 |

21 |

20 |

22 |

|

|

19 |

20 |

21 |

22 |

23 |

24 | ||||||

|

|

40 |

60 |

40 |

60 |

40 |

60 |

40 |

60 |

40 |

60 |

40 |

60 |

|

|

21 |

23 |

22 |

24 |

23 |

25 |

24 |

26 |

25 |

27 |

26 |

28

|

Общее количество средств перронной механизации для обслуживания вылетающих и прилетающих самолетов определяется по формуле:

![]()

![]() (21)

(21)

где

![]() - коэффициент взаимного использования

средств механизации (

- коэффициент взаимного использования

средств механизации (![]() = 0,70).

= 0,70).

При обслуживании грузовых самолетов погрузочно-разгрузочными и транспортными средствами потребное количество средств механизации может быть рассчитано по формуле:

![]() ,

(22)

,

(22)

где Q- грузооборот за расчетный период Т;![]() - часовая производительность механизма,

т/ч;

- часовая производительность механизма,

т/ч;![]() - коэффициент использования механизма

по времени (0,85);

- коэффициент использования механизма

по времени (0,85);![]() - коэффициент неравномерности

грузового потока(1,1).

- коэффициент неравномерности

грузового потока(1,1).

1.5 Расчет оптимальной численности средств внутрискладской обработки грузов

Численность средств механизации для внутрискладской обработки грузов в значительной степени зависит от принятой технологической схемы грузового комплекса.

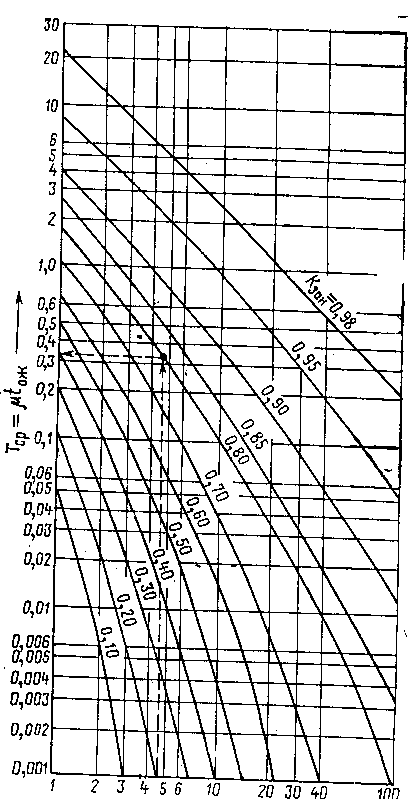

В настоящее время большое распространение получают грузовые комплексы большой пропускной способности (на 700—1500 т/сутки) со стеллажным хранением грузов на складских поддонах. Примерная технологическая схема грузового комплекса приведена на рисунке 2. Схема предусматривает раздельное хранение отправляемых и прибывающих грузов.

Процесс обработки грузов в грузовых комплексах осуществляется следующим образом. Грузы, принимаемые на местах приемки I, комплектуются на поддоны складского типа партиями. Мелкие партии и штучные грузы, которые нецелесообразно комплектовать на поддоны, направляются в зону сортировки, где они комплектуются в более крупные партии по направлениям. Грузы, скомплектованные на местах приемки на поддоны, направляются по конвейеруabсd непосредственно в зону хранения, сюда же направляются поддоны с грузом, скомплектованные в зоне сортировкиII.

Разделение потоков штучных грузов и поддонов осуществляется полуавтоматическим устройством 13. Кольцевой конвейерcdef используется в качестве зоны ожидания. При наличии в стеллажах свободных ячеек или незанятых кранов-штабелеров поддон с грузом сталкивается устройством6 на приемный стол крана-штабелера. Если стол крана-штабелера занят, устройство6 не срабатывает и груз пропускается в зону ожидания. При необходимости немедленной отправки по команде оператора поддон с грузом пропускается всеми направляющими устройствами6 и переводится устройством13 на конвейерную линиюfgh, а по ней непосредственно к местам комплектования загрузки самолетов.

Рис. 2. Технологическая схема грузового комплекса со стеллажным хранением грузов:

Технологические зоны: I - приема грузов на грузовом дворе; II - сортировки мелкопартионных и штучных грузов; III - стеллажный склад отправления; IV - комплектования загрузки пассажирских самолетов; V - комплектования самолетных поддонов; VI - комплектования контейнеров грузовых самолетов; VII - раскомплектования самолетных поддонов; VIII - раскомплектования контейнеров грузовых самолетов; IX - разгрузки грузовых автомашин; X - стеллажный склад прибытия; XI - комплектования груза по грузополучателям; XII - выдача грузов грузополучателям;

1 - стойка приема грузов; 2 - комплектовочный рольганг; 3 - сталкивающее устройство; 4 - сортировочный рольганг; 5 - складской поддон; 6 - направляющее устройство; 7 - стеллажи; 8 - кран-штабелер; 9 - приемный стол крана-штабелера; 10 - стол выдачи крана-штабелера; 11 - сортировочный рольганг зоны выдачи грузов; 12 - стойка выдачи грузов; 13 - распределительное устройство; 14 - холодильная камера зоны отправления; 15 - холодильная камера зоны прибытия; 16 - мостовой кран; 17 - площадки хранения складских поддонов; 18 - площадки хранения длинномерных и тяжеловесных грузов; 19 - площадка хранения длинномерных и тяжеловесных грузов в зоне отправления.

При выдаче груза со стеллажей, краны-штабелеры 8 извлекают их из ячеек, доставляя на стол выдачи 10, откуда они направляются на контейнерную линию и по ней непосредственно в зоны комплектования загрузки самолетов.

Управление загрузочными процессами может быть как автоматическое, так и полуавтоматическое с участием оператора. Работа стеллажного склада прибытия X аналогична работе, склада отправления III. Грузы, прибывающие со стороны перрона, раскомплектовываются на площадках VII, VIII, IX, где комплектуются на складские поддоны. Транзитные грузы также комплектуются на поддоны по грузовым партиям и направлениям, и по конвейеру направляются в зону отправления. Грузы, предназначенные к немедленной выдаче, направляются по конвейерной линии в зону выдачиXIIчерез зонуXIпо рольгангу 11.

Разделение потоков транзитных грузов и грузов, предназначенных к немедленной выдаче, осуществляется оператором с помощью устройства 13. Выдача грузов из ячеек стеллажа осуществляется краном штабелером, а затем груз направляется по конвейерной линии на рольганги 11, где он сортируется по грузополучателям и оттуда на места выдачи 12.

Стеллажный грузовой склад представляет собой систему массового обслуживания с ожиданием. Аппаратами обслуживания в этой системе являются краны-штабелеры. Команды на прием и выдачу поддонов с грузом представляют собой требования на обслуживание, которые могут быть в складах отправления двух типов: на перегрузку грузов из склада к самолету и на загрузку грузов в склад. Соответственно в складах прибытия этими требованиями являются: на перегрузку грузов с самолета в склад, на выдачу грузов со склада грузополучателю.

Стеллажные грузовые склады являются системами массового обслуживания с приоритетными потоками. Требования, связанные с непосредственным обслуживанием самолетов, обладают приоритетом на обслуживание и удовлетворяются в первую очередь.

Приоритетнымипотокамитребований или потоками требований на обслуживаниеIтипа будут являться: выходящий поток грузов из склада отправления в сторону перрона, входящий поток грузов со стороны перрона в склад прибытия.

Неприоритетнымипотокамитребований или потоками требований на обслуживаниеIIтипа являются: входящий поток грузов в склад отправления, поступающий со стороны грузового двора, и выходящий поток грузов, поступающий со склада прибытия на грузовой двор.

Интенсивность выходящего потока требований на обслуживание Iтипа из склада отправления на перрон определяется по формуле:

![]() (23)

(23)

где

![]() - максимальный объем отправок в часы

«пик», суток «пик», месяца «пик», т/ч;

- максимальный объем отправок в часы

«пик», суток «пик», месяца «пик», т/ч;![]() - коэффициент учитывающий длинномерные

и тяжеловесные грузы (0,85—0,90);

- коэффициент учитывающий длинномерные

и тяжеловесные грузы (0,85—0,90);

![]() - коэффициент использования

грузоподъемности складского поддона

(0,35—0,40);

- коэффициент использования

грузоподъемности складского поддона

(0,35—0,40);![]() - грузоподъемность поддона, т.

- грузоподъемность поддона, т.

Интенсивность входящего потока требований на обслуживание IIтипа, поступающих со стороны грузового двора на склад отправления, определяется по формуле:

,

(24)

,

(24)

где

![]() - годовой грузооборот склада, т/год;

- годовой грузооборот склада, т/год;![]() - коэффициент, учитывающий сезонную

неравномерность поступления грузов;

- коэффициент, учитывающий сезонную

неравномерность поступления грузов;

![]() - коэффициент

суточной неравномерности поступления

грузов; Т

– время работы склада по приему грузов

от грузоотправителей, ч;

- коэффициент

суточной неравномерности поступления

грузов; Т

– время работы склада по приему грузов

от грузоотправителей, ч;

![]() ,

,![]() - максимальное число пассажирских

самолетовi-го типа и

грузовых самолетовj-го

типа, вылетающих из данного аэропорта

в час «пик»: месяц «пик», по расписанию

(сам.выл/ч);

- максимальное число пассажирских

самолетовi-го типа и

грузовых самолетовj-го

типа, вылетающих из данного аэропорта

в час «пик»: месяц «пик», по расписанию

(сам.выл/ч);![]() ,

,![]() - средняя загрузка грузом соответственно

пассажирских самолетовi-го

типа и грузовых самолетовj-го

типа,т;

- средняя загрузка грузом соответственно

пассажирских самолетовi-го

типа и грузовых самолетовj-го

типа,т;

![]() - коэффициент, учитывающий долю транзитных

грузов в общем потоке прибывшего груза.

- коэффициент, учитывающий долю транзитных

грузов в общем потоке прибывшего груза.

Интенсивность входящего потока требований на обслуживание Iтипа на склад прибытия определяется по формуле:

,

под/мин.

(25)

,

под/мин.

(25)

Интенсивность потока требований на обслуживание IIтипа на выдачу груза грузополучателем определяется по формуле:

![]() ,

под/мин.

(26)

,

под/мин.

(26)

Рассмотрим распределение входящих потоков требований. Очевидно, что грузы по конвейерной линии могут поступать поодиночке в случайные моменты времени. Очевидно также, что при автоматическом управлении команды на выполнение работ могут поступать поодиночке (ЭВМ или оператор одновременно может послать только одну команду). Поэтому входящие и выходящие потоки будут строго пуассоновскими, а распределения входящих потоков будут задаваться формулой:

![]() ,

(27)

,

(27)

где

![]() -параметр потока - интенсивность

входящего (или выходящего) потока

требований на обслуживаниеk= 1, 2, 3, ... (любое целое число);t

– текущая координата времени.

-параметр потока - интенсивность

входящего (или выходящего) потока

требований на обслуживаниеk= 1, 2, 3, ... (любое целое число);t

– текущая координата времени.

Средняя длительность цикла (с) работы крана-штабелера при приеме грузов определяется по формуле:

![]() ,

(28)

,

(28)

где

![]() - время, необходимое на получение

информации о поступлении груза,

ознакомление с ней оператора, включение

исполнительного механизма; если

управление автоматическое, то время на

ввод программы и срабатывание

исполнительного механизма (с).

Время

- время, необходимое на получение

информации о поступлении груза,

ознакомление с ней оператора, включение

исполнительного механизма; если

управление автоматическое, то время на

ввод программы и срабатывание

исполнительного механизма (с).

Время![]() определяется хронометражем для условий

каждого склада; ориентировочно

определяется хронометражем для условий

каждого склада; ориентировочно![]() = 6-10 с;

= 6-10 с; ![]() - время, необходимое на снятие поддона

с грузом с приемного рольганга или с

транспортного средства и размещение

его на грузовой платформе крана-штабелера

(с), определяемое хронометражем для

каждого типа крана-штабелера; для

кранов-штабелеров системыFATA

- время, необходимое на снятие поддона

с грузом с приемного рольганга или с

транспортного средства и размещение

его на грузовой платформе крана-штабелера

(с), определяемое хронометражем для

каждого типа крана-штабелера; для

кранов-штабелеров системыFATA![]() = 11,5 с;

= 11,5 с;

![]() - среднее время, необходимое на перемещение

груза от приемного рольганга до ячейки

стеллажа, с;

- среднее время, необходимое на перемещение

груза от приемного рольганга до ячейки

стеллажа, с; ![]() - время, необходимое на размещение

груза в ячейку стеллажа, определяемое

хронометражем для каждого типа

крана-штабелера, с;

- время, необходимое на размещение

груза в ячейку стеллажа, определяемое

хронометражем для каждого типа

крана-штабелера, с; ![]() - среднее время необходимое для холостого

перемещения крана-штабелера к приемному

рольгангу или к транспортному средству,

с.

- среднее время необходимое для холостого

перемещения крана-штабелера к приемному

рольгангу или к транспортному средству,

с.

Время

![]() рассчитывается по формуле:

рассчитывается по формуле:

,

(29)

,

(29)

где

![]() - начальное перемещение крана-штабелера,

равное расстоянию от приемного рольганга

или транспортного средства до середины

первой ячейки стеллажа, м;

- начальное перемещение крана-штабелера,

равное расстоянию от приемного рольганга

или транспортного средства до середины

первой ячейки стеллажа, м;![]() - расстояние от середины первой ячейки

стеллажа до середины последней ячейки

стеллажа по фронту, м;

- расстояние от середины первой ячейки

стеллажа до середины последней ячейки

стеллажа по фронту, м;![]() - максимальная высота, на которую

кран-штабелер поднимает груз, равна

высоте предпоследнего яруса стеллажа

над уровнем рольганга, м;

- максимальная высота, на которую

кран-штабелер поднимает груз, равна

высоте предпоследнего яруса стеллажа

над уровнем рольганга, м;![]() - скорость перемещения крана-штабелера

в горизонтальном направлении с грузом,

м/с;

- скорость перемещения крана-штабелера

в горизонтальном направлении с грузом,

м/с;

![]() - скорость

перемещения крана-штабелера в вертикальном

направлении с грузом, м/с;

- скорость

перемещения крана-штабелера в вертикальном

направлении с грузом, м/с;

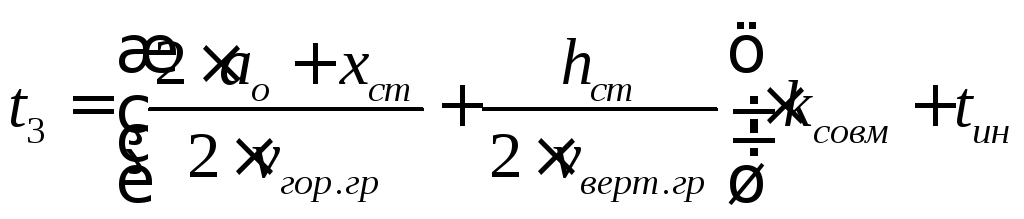

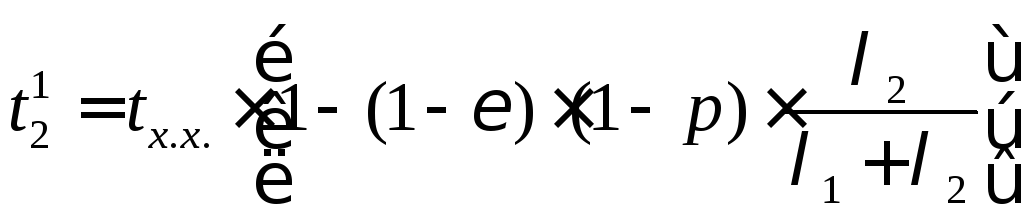

![]() - коэффициент

совмещения, учитывающий одновременность

горизонтального ивертикального

перемещения, определяемый по номограмме,

приведенной на рисунке 3 в зависимости

от

- коэффициент

совмещения, учитывающий одновременность

горизонтального ивертикального

перемещения, определяемый по номограмме,

приведенной на рисунке 3 в зависимости

от![]() и

и![]() .

.

Рисунок 3 – Номограмма для определения расчетных значений коэффициентов совмещения горизонтального и вертикального хода

Время

![]() определяется по формуле:

определяется по формуле:

![]() ,

(30)

где

,

(30)

где

![]() - интенсивность

входящего потока заявок на прием;

- интенсивность

входящего потока заявок на прием;

![]() - интенсивность

входящего потока заявок на выдачу;

р - вероятность того, что холостой

ход произойдет при условии, если первой

пришла заявка на прием, а следом за ней

- заявка на выдачу;

- интенсивность

входящего потока заявок на выдачу;

р - вероятность того, что холостой

ход произойдет при условии, если первой

пришла заявка на прием, а следом за ней

- заявка на выдачу;

![]() - средняя (условная) длительность

холостого хода во всех случаях, когда

он происходит, с.

- средняя (условная) длительность

холостого хода во всех случаях, когда

он происходит, с.

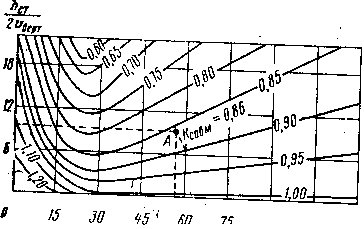

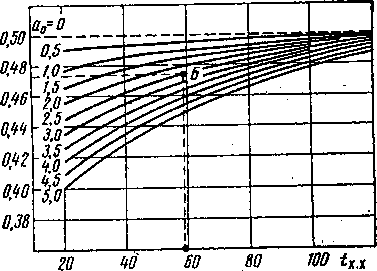

Вероятность р

зависит от интенсивности входящего

потока требований на прием![]() и от стационарной вероятности

появления заявки на прием

и от стационарной вероятности

появления заявки на прием![]() .

Очевидно, что

.

Очевидно, что![]() .

Причем, если

.

Причем, если![]()

![]() ,

то

,

то![]() ,

а при

,

а при![]()

![]() ,

,![]() .Вероятность р

должнаопределяться экспериментально. Для

случая, если

.Вероятность р

должнаопределяться экспериментально. Для

случая, если![]() под/мин, вероятностьр может быть

найдена по графику, приведенному на

рисунке 4.

под/мин, вероятностьр может быть

найдена по графику, приведенному на

рисунке 4.

Рисунок 4 – График

зависимости вероятности р от![]()

Средняя (условная) длительность холостого хода tx.x.определяется по формуле

,

(31)

,

(31)

где

![]() - скорость перемещения крана-штабелера

в горизонтальном направлении без груза;

- скорость перемещения крана-штабелера

в горизонтальном направлении без груза;![]() - скорость перемещения крана-штабелера

в вертикальном направлении без груза;

- скорость перемещения крана-штабелера

в вертикальном направлении без груза;![]() - коэффициент

совмещения, определяемый по номограмме

(рис. 3), однако уже в зависимости от

величин

- коэффициент

совмещения, определяемый по номограмме

(рис. 3), однако уже в зависимости от

величин![]() и

и![]() .

.

Средняя длительность цикла (с) работы крана-штабелера при выдаче грузов определяется по формуле:

![]() ,

(32)

,

(32)

где

![]() - время, необходимое на получение

информации и ознакомление с ней оператора,

определяемое экспериментально и

ориентировочно равное 3-7 с;

- время, необходимое на получение

информации и ознакомление с ней оператора,

определяемое экспериментально и

ориентировочно равное 3-7 с;![]() - среднее время холостого перемещения

крана-штабелера за грузом, с;

- среднее время холостого перемещения

крана-штабелера за грузом, с;![]() - время, необходимое для извлечения

груза из ячейки, стеллажа, определяемое

экспериментально, с;

- время, необходимое для извлечения

груза из ячейки, стеллажа, определяемое

экспериментально, с;![]() - среднее время транспортировки груза

от ячейки стеллажа до рольганга выдачи

(или транспортного средства), с;

- среднее время транспортировки груза

от ячейки стеллажа до рольганга выдачи

(или транспортного средства), с;![]() - время, необходимое на установку поддона

с грузом на рольганг выдачи или

транспортное средство, определяемое

хронометражем, с.

- время, необходимое на установку поддона

с грузом на рольганг выдачи или

транспортное средство, определяемое

хронометражем, с.

Время

![]() определяется по формуле:

определяется по формуле:

,

,

где

![]() - относительное смещение длины холостого

хода из-за того, что не каждый ход

начинается от рольганга, а часть ходов

начинается от ячеек стеллажа. Можно

показать, что

- относительное смещение длины холостого

хода из-за того, что не каждый ход

начинается от рольганга, а часть ходов

начинается от ячеек стеллажа. Можно

показать, что![]() ;

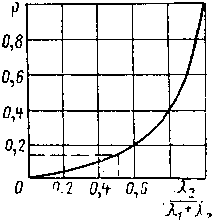

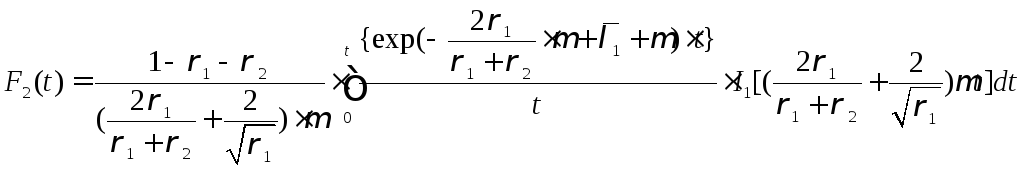

;![]() определяется по номограмме, приведенной

на рисунке 5 в зависимости от величина0 и

определяется по номограмме, приведенной

на рисунке 5 в зависимости от величина0 и![]() .

.

Рисунок 5 –

Номограмма для определения относительного

смещения

![]() в зависимости от

в зависимости от![]() при различныха0

при различныха0

Для определения

оптимальной численности кранов-штабелеров

используются методы теории массового

обслуживания. Как указывалось выше,

предпочтение отдается требованиям,

поступающим со стороны перрона, т.е.

требованиям на выдачу в складе отправления

и требованиям на прием в складе прибытия.

Однако не всегда при появлении требований

на обслуживание Iтипа

целесообразно прерывать обеспечение

требований на обслуживаниеIIтипа. Так, например, если кран-штабелер

уже взял поддон с грузом, то возвращать

его нецелесообразно, поэтому производится

как бы дообслуживание. Требование на

обслуживаниеIтипа при

этом не теряется, а становится в очередь

и при отсутствии других приоритетных

требований оно становится первым в

очереди. В дальнейшем каналы обеспечивают

в первую очередь все требования на

обслуживаниеIтипа и

только после того, как все они будут

обеспечены, приступают к обеспечению

неприоритетных требований. Требования,

поступающие на обслуживание и нашедшие

все каналы занятыми, ожидают в очереди

некоторое время![]() .

Если за это время они не приняты на

обслуживание, то считаются потерянными.

Как указывалось выше, входящие потоки

требований - пуассоновские; требования

поступают независимо друг от друга и

потоки также независимы.

.

Если за это время они не приняты на

обслуживание, то считаются потерянными.

Как указывалось выше, входящие потоки

требований - пуассоновские; требования

поступают независимо друг от друга и

потоки также независимы.

Рассмотрим более подробно распределение требований на обслуживание IиIIтипа по каналам обслуживания.

Складотправления. Согласно

схеме (см. рис. 2), требования на обслуживаниеIтипа поступают на

определенный (фиксированный) канал

обслуживания, тогда как требования на

обслуживаниеIIтипа могут

«свободно выбирать» любой из незанятых

каналов обслуживания. Иначе говоря

может образоваться одна или несколько

приоритетных очередей при наличии не

занятых каналов. Если

каналовhи попадание

требований на обслуживаниеIтипа на любой изnканалов равновероятно, то вся система

работает по обеспечению требований на

обслуживаниеIтипа какnодноканальных систем

с интенсивностью входящего потока![]() к каждому каналу обслуживания. При

обеспечении же требований на обслуживаниеIIтипа каналы работают

вместе, т.е. какn-канальная

система.

к каждому каналу обслуживания. При

обеспечении же требований на обслуживаниеIIтипа каналы работают

вместе, т.е. какn-канальная

система.

Аналитически

рассмотреть реальную систему подобного

типа затруднительно, и поэтому

рассматривается h-канальная

система какn

одноканальных систем с интенсивностями

входящих потоков![]() и

и![]() .

.

Складприбытия.В этом

случае также поступают два потока

требований с интенсивностями![]() и

и![]() .

Однако в данном случае приоритетные

заявки могут «свободно выбирать» любой

из каналов, тогда как неприоритетные

поступают к определенным (фиксированным)

каналам обслуживания. Фактически

требования на обслуживаниеIтипа распределяются по каналам так,

словно требований на обслуживаниеIIтипа не существует несмотря на то, что

может образоваться довольно длинная

очередь неприоритетных требований. Тем

не менее, и в этом случае многоканальную

систему можно рассматривать как несколько

одноканальных систем.

.

Однако в данном случае приоритетные

заявки могут «свободно выбирать» любой

из каналов, тогда как неприоритетные

поступают к определенным (фиксированным)

каналам обслуживания. Фактически

требования на обслуживаниеIтипа распределяются по каналам так,

словно требований на обслуживаниеIIтипа не существует несмотря на то, что

может образоваться довольно длинная

очередь неприоритетных требований. Тем

не менее, и в этом случае многоканальную

систему можно рассматривать как несколько

одноканальных систем.

Таким образом,

задача формализуется следующим образом.

Имеется канал обслуживания, на который

поступают пуассоновские потоки требований

на обслуживание IиIIтипа с интенсивностями![]() и

и![]() .

Источники заявок полагаются бесконечными.

Обозначим распределение длительности

обеспечения требований на обслуживаниеIтипа через

.

Источники заявок полагаются бесконечными.

Обозначим распределение длительности

обеспечения требований на обслуживаниеIтипа через![]() ,aIIтипа

,aIIтипа![]() .

Время ожидания

неприоритетных требований в очереди

ограничено величиной

.

Время ожидания

неприоритетных требований в очереди

ограничено величиной

![]() .

Необходимо определить такое разрежение

потока n,

чтобы вероятность

времени ожидания, превышающего

.

Необходимо определить такое разрежение

потока n,

чтобы вероятность

времени ожидания, превышающего ![]() для требований

на обслуживаниеIIтипа,

не превышала некоторого

для требований

на обслуживаниеIIтипа,

не превышала некоторого![]() .

.![]() - должно полагаться достаточно малой

величиной (0,05—0,1), т.е.:

- должно полагаться достаточно малой

величиной (0,05—0,1), т.е.:

![]() .

.

Задача может быть

решена аналитически, если

![]() ,где

,где

![]() - интенсивность

обслуживания.

- интенсивность

обслуживания.

Введем понятие

усредненного распределения

![]() .

Усредненным распределением будем

называть распределение, усредняющее

параметры распределений

.

Усредненным распределением будем

называть распределение, усредняющее

параметры распределений![]() и

и![]() .

Иначе говоря, усредненное распределение

- это среднее распределение длительности

обслуживания, независимо от того, будет

ли это требование на обслуживаниеIтипа илиIIтипа.

.

Иначе говоря, усредненное распределение

- это среднее распределение длительности

обслуживания, независимо от того, будет

ли это требование на обслуживаниеIтипа илиIIтипа.

Из теории вероятностей

известно, что если

![]() и

и![]() имеет одинаковую функцию распределения,

но с разными параметрами(например,

экспоненциальное с параметрами

имеет одинаковую функцию распределения,

но с разными параметрами(например,

экспоненциальное с параметрами

![]() и

и![]() ),

то и

усредненное

распределение будет выражаться такой

же функцией, но c

усредненными параметрами.

),

то и

усредненное

распределение будет выражаться такой

же функцией, но c

усредненными параметрами.

Математическое ожидание усредненного распределения определяется по формуле:

![]() (33)

(33)

Усредненное значение дисперсии определяется по формуле:

![]() ,

,

где

![]() ,

,![]() ,

,![]() - символы математических ожиданий;

- символы математических ожиданий;![]() ,

,![]() ,

,![]() - символы дисперсий.

- символы дисперсий.

Расчет ведется по критическому параметру. Критическим параметром является длительность ожидания в очереди неприоритетных требований на обслуживание. Из-за сложности и громоздкости выводов приводится окончательный результат распределения длительности ожидания неприоритетного требования на обслуживание, который задается формулой:

.

(34)

.

(34)

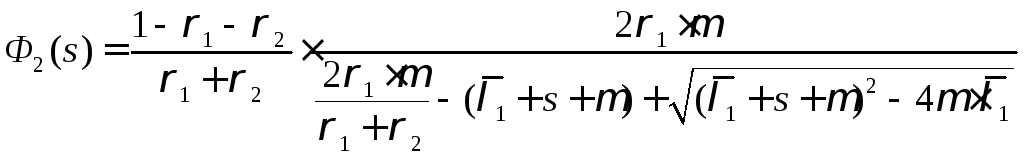

Применяя методы операционного исчисления, выразим функционал (34) через преобразование Лапласа-Стилтьеса:

,

(35)

,

(35)

где

![]() - параметр экспоненциального распределения

длительности цикла

- параметр экспоненциального распределения

длительности цикла![]() ;

;![]() ;

;![]() ;n

– число каналов обслуживания в системе.

;n

– число каналов обслуживания в системе.

Применяя теорему Таубера к формуле (35), можно получить среднюю длительность ожидания в очереди требований на обслуживаниеIIтипа:

![]() ,

(36)

,

(36)

где

![]() =М(Н)

- средняя длительность цикла

обслуживания;

=М(Н)

- средняя длительность цикла

обслуживания;![]() .

.

Среднее квадратическое отклонение распределения длительности ожидания требований на обслуживание IIтипа задается в свою очередь формулой

(37)

(37)

Используя решение Бенеша в стационарном режиме и слабый закон больших чисел, можно доказать, что предельное распределение длительности ожидания требований на обслуживание IIтипа будет сходиться (на «хвосте» распределения) к экспоненциальному:

,

(38)

,

(38)

где т -

математическое ожидание величины (![]() ),

определяемое по формуле (36);

),

определяемое по формуле (36);![]() -

стандартное отклонение длительности

ожидания, определяемое по формуле (37).

-

стандартное отклонение длительности

ожидания, определяемое по формуле (37).

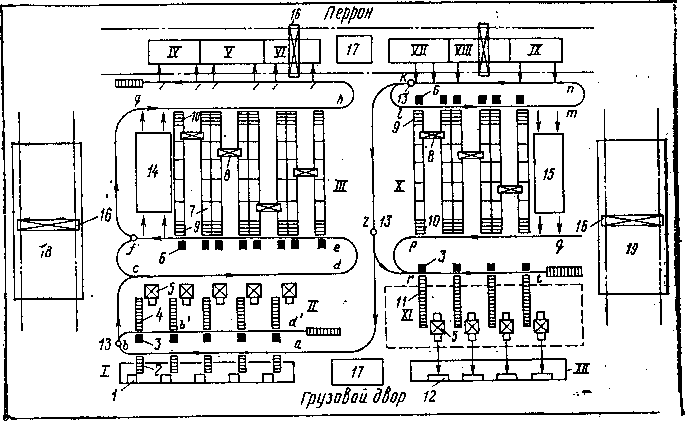

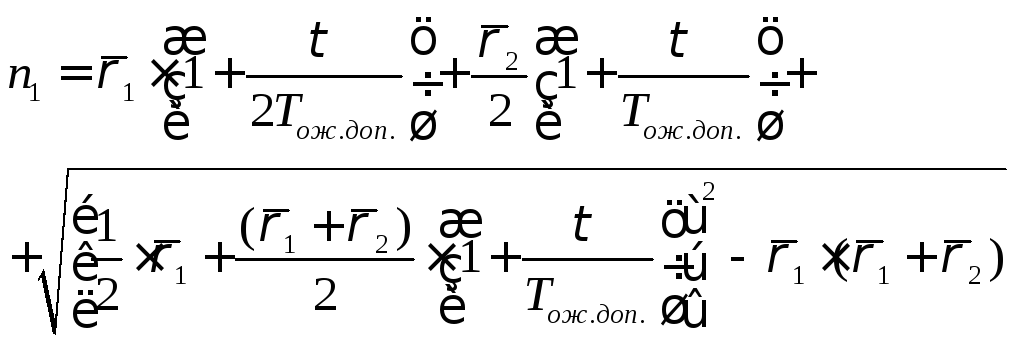

Расчет оптимальной численности кранов-штабелеров производится по методу пошагового приближения в следующей последовательности:

1) задается допустимое значение средней длительности ожидания, полагая ее равной максимально допустимой, т. е. полагая

![]() ;

;

2) определяется первоначальная оценка п из формулы (36) решением ее как квадратного уравнения:

(39)

(39)

причем

![]() округляется до ближайшего большего

целого числа;

округляется до ближайшего большего

целого числа;

3) находится

![]() по формуле (36) и

по формуле (36) и![]() по формуле (37), полагая

по формуле (37), полагая![]() ;

;

4) задается

вероятность![]() ,

которая полагается достаточно малой и

по формуле (38) определяется вероятность

,

которая полагается достаточно малой и

по формуле (38) определяется вероятность

![]() ;

если

;

если![]() больше, чем заданный уровень

больше, чем заданный уровень![]() ,

то необходимо увеличитьп на единицу

и повторять пересчет до тех пор, пока

,

то необходимо увеличитьп на единицу

и повторять пересчет до тех пор, пока![]() не станет

не станет![]() ;

полученное в последнем шагеп и

будет оптимальным.

;

полученное в последнем шагеп и

будет оптимальным.