Выпаривание Г

.docВЫПАРИВАНИЕ

Гельперин Н.И. Основные процессы и аппараты химической технологии.

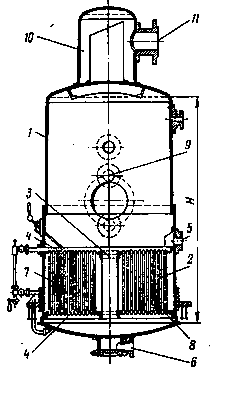

В химической промышленности широко используются выпарные аппараты с внутренними вертикальными нагревательными камерами (рис.1). Последние представляют собой вертикальный пучок труб диаметрами 252, 382 и 57 3, концы которых развальцованы в двух трубных решетках. В межтрубном пространстве конденсируется греющий пар. Выпариваемый раствор (его верхний уровень расположен несколько выше верхней трубной решетки), закипая внутри нагревательных труб, выбрасывается в виде более легкой парожидкостной смеси в сепарационный объем аппарата. Здесь вторичный пар отделяется и покидает аппарат, освобождаясь по пути от брызг и капель, а раствор опускается вниз по центральной циркуляционной трубе большого диаметра в пространство под нижней трубной решеткой, попадает в нагревательные трубы, снова закипает и т. д.

а б в

Рис.1. Выпарные аппараты с внутренними вертикальными нагревательными камерами:

а – аппарат с центральной циркуляционной трубой; б – аппарат с наружными циркуляционными трубами; в – аппарат с подвесной нагревательное камерой; 1 – корпус; 2 – нагревательные трубы; 3 – циркуляционная труба; 4 – трубные решетки; 5 – вход начального раствора; 6 – выход выпаренного раствора; 7 – вход греющего пара; 8 – выход конденсата; 9 – сепарационное пространство; 10 – брызгоуловитель; 11 – выход вторичного пара.

Для обеспечения большей компактности нагревательной камеры применяют аппараты с наружными циркуляционными трубами (рис.1 б), характеризующиеся, однако, несколько большим гидравлическим сопротивлением циркуляционного контура.

Преимуществом подвесной нагревательной камеры (рис.1 в ) являются меньшая опасность нарушения плотности развальцовки нагревательных труб вследствие деформаций и несколько более интенсивная циркуляция раствора благодаря кольцевому каналу между корпусом аппарата и нагревательной камерой. Недостатки рассматриваемого аппарата: меньшая компактность, а также усложнение узлов входа греющего пара и выхода конденсата.

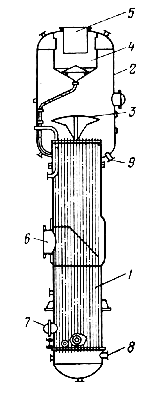

Увеличение скорости циркуляции раствора возможно путем удлинения нагревательных труб. Это привело к созданию выпарных аппаратов с выносными нагревательными камерами, позволяющих к тому же наиболее компактно сосредоточить большую поверхность нагрева в одном аппарате благодаря большой длине труб (5 – 7 м). В промышленности нашли применение такие аппараты двух типов: с соосными и выносными (рассредоточенными) нагревательными камерами (рис.2). Выпарной аппарат с соосным расположением сепаратора и нагревательной камеры показан на рис.2а. Здесь упариваемый раствор поднимается по трубам камеры, поступает в сепаратор, откуда образовавшийся вторичный пар уходит через брызгоуловитель по назначению. Раствор же опускается по циркуляционной трубе в нижнюю часть нагревательной камеры, вновь поднимается по ее трубам и т. д. Исходный раствор вводится в циркуляционную трубу, а упаренный отводится из нижней части сепаратора (при непрерывной работе) или через штуцер в нижней крышке нагревательной камеры (при периодическом рабочем режиме). Рассметртваемый аппарат изготовляется с поверхностью нагрева до 800 м2 . Он отличается спокойным кипением и особенно рекомендуется для концентрирования вспенивающихся растворов.

Рис.2.

Выпарные аппараты с соосными и выносными

нагревательными камерами и естественной

циркуляцией раствора:

Рис.2.

Выпарные аппараты с соосными и выносными

нагревательными камерами и естественной

циркуляцией раствора:

а – аппарат с соосной камерой; б – аппарат с выносной камерой; в – аппарат с двумя выносными камерами; г – аппарат с выносной трубой вскипания; 1 – сепаратор; 2 – брызгоуловитель; 3 – камера; 4 – спускная циркуляционная труба; 5 – вход исходного раствора; 6 – вход греющего пара; 7 – выход конденсата; 8 – подъемная циркуляционная труба; 9 – сборник для твердого осадка; 10 – конический фартук; 11 – труба вскипания.

Несколько большими размерами отличаются аппараты с рассредоточенными сепараторами и нагревательными камерами (рис. 2б), но они доступнее для ремонта и очистки. Существенным преимуществом этих аппаратов является также тангенциальный вход парожидкостной смеси в сепаратор по подъемной циркуляционной трубе; это облегчает отделение вторичного пара от раствора. Поверхность нагрева данных аппаратов достигает 1000 м2 .

Нередко применяются выпарные аппараты с двумя выносными нагревательными камерами, присоединенными к общему сепаратору (рис.2в). Достоинством таких аппаратов, помимо увеличенной поверхности нагрева, является возможность отключения на рабочем ходу одной камеры для ее ремонта или замены. При концентрировании кристаллизующихся растворов к нижней части сепаратора присоединяется сборник для твердого осадка и, кроме того, вход в спускные циркуляционные трубы экранирован коническим фартуком для частичного предохранения от попадания твердых частиц.

Скорость естественной циркуляции раствора в рассмотренных аппаратах редко превышает 1 м/с, что недостаточно для полного предотвращения инкрустации поверхности нагрева при выпаривании кристаллизующихся растворов. Один из путей борьбы с этим явлением состоит в выносе зоны кипения за пределы нагревательной камеры, т. е. последней отводится роль перегревателя раствора (а не кипятильника). Конструктивно это достигается расположением над нагревательной камерой трубы вскипания (рис.2г), высота которой выбирается с таким расчетом, чтобы за счет избыточного гидростатического давления раствор лишь перегревался в нагревательной камере относительно его температуры насыщения в сепараторе. Кипение же перегретого раствора должно происходить в верхней части трубы вскипания. Если это условие выдерживается, то описываемый аппарат действительно может длительное время работать без инкрустации поверхности нагрева. Его удельная производительность, однако, весьма ограничена, так как создание большого перегрева раствора потребовало бы обеспечения значительного гидростатического давления над нагревательной камерой и очень большой высоты трубы вскипания. Важное значение в данном аппарате имеет сборник твердого осадка (солеотделитель), поскольку для обеспечения нормальной работы очень важно отделить выкристаллизовавшиеся твердые частицы из циркулирующего потока раствора перед его входом в нагревательную камеру.

Опыт показывает, что инкрустация поверхности нагрева при концентрировании кристаллизующихся растворов может быть практически полностью исключена при высокой скорости циркуляции раствора в нагревательных трубах (2,5 – 3,0 м/с). Такой рабочий режим (принудительная циркуляция раствора) может быть создан в выпарном аппарате любой конструкции, обычно – в аппаратах с соосными или выносными нагревательными камерами, снабженными центробежными насосами (рис.3 а,б). Недостатком аппаратов с принудительной циркуляцией раствора является значительный расход энергии на циркуляционный насос.

а б

Рис. 3. Выпарные аппараты с соосными или выносными нагревательными камерами и насосами для принудительной циркуляции раствора:

а – аппарат с соосной камерой; б – аппарат с выносной камерой

Для выпаривания термолабильных и вспенивающихся растворов нашли применение пленочные аппараты (рис.4), состоящие из длиннотрубной (до 6 – 7 м) вертикальной нагревательной камеры и соосного сепаратора. Уровень заполнения нагревательных труб раствором, поступающим снизу, составляет обычно 1/4 их высоты. Образовавшийся в этой зоне вторичный пар увлекает тонкую пленку раствора и перемещает ее вверх благодаря поверхностному трению с большой скоростью по всей внутренней поверхности труб (рис.4а ). На этом пути раствор выпаривается и в смеси с вторичным паром по выходе из нагревательных труб ударяется о поверхность горизонтально расположенного вогнутого диска, снабженного изогнутыми лопатками. Здесь парожидкостная смесь получает вращательное движение, отбрасывается центробежной силой к периферии, в результате чего вторичный пар отделяется и, пройдя через брызгоуловитель в верхней части сепаратора, удаляется; упаренный раствор отводится из конического пространства сепаратора. Таким образом, отличительной особенностью рассматриваемого аппарата является однократный проход раствора, через нагревательную камеру (отсутствует циркуляция), продолжающийся 60 – 90 с.

Для уменьшения общей высоты аппарата при некотором увеличении занимаемой площади применяют не соосное, а рассредоточенное расположение сепаратора и нагревательной камеры (рис.4б). Наконец, при выпаривании очень вязких растворов используют не описанные выше аппараты с восходящим (всползающим), а аппараты с нисходящим движением пленки. В этом случае (рис.4в) исходный раствор поступает в верхнее сечение нагревательной камеры и отводится в смеси со вторичным паром из нижнего сечения; сепаратор располагается уже не вверху, а внизу.

а б в

Рис.4. Пленочные выпарные аппараты:

а – аппарат с восходящим движением пленки; б – аппарат с выносной нагревательной камерой; в – аппарат с нисходящим движением пленки; 1 – нагревательная камера; 2 – сепаратор; 3 – отбойный диск с изогнутыми лопатками; 4 – брызгоуловитель; 5 – выход вторичного пара; 6 – вход греющего пара; 7 – выход конденсата; 8 – вход слабого раствора; 9 – выход концентрированного раствора.

Для выпаривания термолабильных и вязких растворов применяют пленочные роторные аппараты (рис.5). Они состоят из вертикального цилиндрического корпуса, снабженного секционированной нагревательной рубашкой для теплоносителя, и соосно расположенного сепаратора. Внутри корпуса размещен ротор в виде вертикального вала с насаженными на нем лопастями. Ротор приводится во вращение (окружная скорость на конце лопасти ~3 м/с) электромотором через клиновидную передачу. Исходный раствор поступает по штуцерам, часто расположенным тангенциально, подхватывается вращающимися лопастями, равномерно распределяется и стекает в виде тонкой пленки по внутренней обогреваемой поверхности корпуса.

Концентрированный раствор стекает в нижнюю коническую камеру, откуда он непрерывно отводится. Вращающиеся лопасти благодаря центробежной силе отталкивают раствор к поверхности нагрева и способствуют его перемещению вниз. Ротор аппарата выполняется либо с жесткими радиальными лопастями, либо с шарнирными лопастями. В первом случае

Рис.5. Пленочный роторный выпарной аппарат:

а – схема аппарата: 1 – корпус; 2 – сепаратор; 3 – вал; 4 – лопасти; 5 – электромотор; 6 – клиновидная передача; 7 – нагревательные рубашки; 8 – вход исходного раствора; 9 – выход концентрированного раствора; 10 – входы и выходы теплоносителя; б – типы ротора: 1 – с жесткими лопастями; 2 – с шарнирными лопастями.

толщина стекающей пленки данной жидкости зависит от ее расхода и ограничивается зазором между концами лопастей и внутренней поверхностью корпуса. Шарнирные же лопасти, прижимающиеся при вращении ротора к поверхности нагрева, допускают некоторую регулировку толщины стекающей пленки изменением скорости вращения ротора. Время контакта раствора с поверхностью нагрева в рассматриваемых аппаратах зависит от многих факторов (удельная производительность, вязкость раствора, тип и скорость вращения ротора и др.); обычно она составляет 5 – 25 с.

В случае использования турбокомпрессора (рис.6в) сжатию до рабочего давления греющего пара подвергается весь вторичный пар, образующийся в выпарном аппарате. Однако вследствие неизбежных потерь тепла в окружающую среду, а также с уходящим конденсатом и концентрированным раствором одного лишь сжатого вторичного пара недостаточно для обеспечения постоянной производительности выпарного аппарата непрерывного действия. В связи с этим для образования постоянного потока греющего пара приходится вводить извне некоторое дополнительное количество первичного пара.

Для отделения вторичного пара от подобных капель внутри сепарационного объема располагают различные дополнительные сепарирующие устройства разнообразных конструкций. Так, на рис.6 показаны брызгоуловители, принцип действия которых основан на многократном резком изменении скорости и направления потока вторичного пара, способствующем коалесценции и осаждению капель. При достаточной высоте сепарационного объема эти брызгоуловители, характеризующиеся низким гидравлическим сопротивлением, часто применяют в аппаратах для выпаривания невспенивающихся растворов.

Рис.6. Выпарные аппараты с тепловым насосом:

а – однокорпусный аппарат с пароструйным инжектором; б – трехкорпусной аппарат с инжектором на первом корпусе и конденсатором смешения; в – однокорпусный аппарат с турбокомпрессором; 1 – аппарат; 2 – инжектор; 3 – турбокомпрессор.

В аппаратах для выпаривания невспенивающихся и слабо-кристаллизующихся растворов нашли широкое применение волнистые брызгоуловители (рис.7г ). Последние представляют собой пакеты тонких волнистых металлических листов (радиус волны 6 – 12 мм) высотой 150–180 мм, расположенных с шагом 5–10 мм. Благодаря большой поверхности трения и многократному изменению направления потока вторичного пара здесь происходит коалесценция даже очень мелких капель с образованием свободно стекающих пленок (струек). Эти брызгоуловители сужают сечение парового потока лишь на 10–12%, а их гидравлическое сопротивление не превышает 0,5 кПа.

Рис.7. Внутренние брызгоуловители выпарных аппаратов:

а – аппарат с несимметричным потоком вторичного пара; 1, 2 – стоки уловленных брызг; б – аппарат с симметричным потоком вторичного пара; в – циклонный аппарат; г – волнистый аппарат.

Конденсатоотводчики

Одним из условий нормальной работы аппаратов (выпарных, теплообменных) с паровым нагревом является непрерывное удаление конденсата греющего пара. Накопление конденсата в нагревательных камерах приводит к потере некоторой части активной поверхности нагрева и соответствующему снижению производительности аппарата. Для непрерывного удаления конденсата из нагревательных камер применяют специальные устройства, называемые конденсатоотводчиками или конденсационными горшками. Обеспечивая удаление конденсата, последние в то же время не пропускают несконденсировавшийся («пролетный») пар. Наибольшее распространение в химической промышленности получили поплавковые конденсатоотводчики двух типов: с открытыми и закрытыми поплавками (рис.8 ).

а б

Рис.8. Поплавковые конденсатоотводчики:

а – с открытым поплавком: 1 – корпус; 2 – поплавок; 3 – труба; 4 – шток; 5 – клапан; 6 – канал для выхода конденсата; б – с закрытым поплавком: 1 – корпус; 2 – поплавок; 3 – рычаг; 4 – золотник; 5 – ручка для подъема поплавка.

В корпусе конденсатоотводчика с открытым поплавком (рис.8а) расположен открытый стакан (поплавок). К днищу последнего жестко прикреплен шпиндель, оканчивающийся клапаном, который проходит внутри конденсатоотводящей трубки. Конденсат из нагревательной камеры, входя через левый штуцер, заполняет сначала кольцевое пространство между стенками корпуса и поплавка. Последний при этом всплывает и закрывает сверху выход из трубки. Постепенно конденсат заполняет кольцевое пространство и начинает наполнять поплавок. По достижении определенного веса (уровня воды в стакане) поплавок опускается на дно корпуса, клапан открывается, и конденсат под действием избыточного давления удаляется через отводящую трубку и выходной штуцер (справа) в конденсатопровод. Облегченный поплавок снова всплывает, закрывает клапаном выход из отводящей трубки, и цикл повторяется. Действуя периодически, конденсатоотводчик имеет последовательно полностью открытый и полностью закрытый клапан; время подъема и опускания поплавка очень мало. Это устройство легко контролируется по темпу пульсации, что очень удобно при обслуживании.

Конденсатоотводчик с закрытым поплавком показан на рис.8 б . Шарообразный пустотелый поплавок шарнирно соединен с рычагом, имеющим на свободном конце шибер (или золотник). Накапливаясь в корпусе горшка, конденсат поднимает поплавок, сдвигает шибер, открывая отверстие в канале для выхода конденсата. При уменьшении притока конденсата поплавок опускается, и шибер частично или полностью закрывается. Если из нагревательной камеры аппарата поступает поток конденсата, постоянный во времени, то поплавок останавливается на определенной высоте, задерживая шибер в одном и том же положении, при котором отверстие для выхода конденсата открыто частично или полностью. Таким образом, конденсатоотводчик работает не в пульсирующем, а в непрерывном режиме. Достоинством данного устройства является его компактность при больших перепадах давлений между нагревательной камерой и конденсатопроводом, обусловленная действием рычага; недостаток – больший износ, чем у конденсатоотводчика с открытым поплавком.

Конденсатоотводчики обоих типов снабжены обводными каналами, позволяющими отдувать накапливающийся инертный газ и пропускать конденсат сквозным потоком при неисправном действии клапана или шибера.